Разработка электропривода прошивного стана трубопрокатного агрегата

1. Анализ и описание системы "Электропривод− рабочая машина"

1.1 Количественная оценка вектора состояния или тахограммы требуемого процесса движения

1.2 Количественная оценка моментов и сил сопротивления

1.3 Составление расчетной схемы механической части электропривода

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

2. Анализ и описание системы "электропривод−сеть" и "электропривод−оператор"

3. Выбор принципиальных решений

3.1 Построение механической части электропривода

3.2 Выбор типа привода вместе со способом регулирования координат. Оценка и сравнение выбранных вариантов

4. Расчет силового электропривода

4.1 Расчет параметров и выбор электродвигателя

4.2 Расчет параметров и выбор силовых преобразователей

5. Расчет статических механических и электромеханических характеристик двигателя и привода

6. Расчет переходных процессов в электроприводе за цикл работы

6.1 Обоснование перехода к одно-массовой расчетной схеме

6.2 Расчет регуляторов и параметров структурной схемы

6.3 Расчет переходных процессов

7. Проверка правильности расчета мощности и окончательный выбор двигателя

8. Разработка схемы электрической принципиальной

Заключение

Список литературы

Приложения

Введение

Целью выполнения данного курсового проекта является разработка электропривода прошивного стана трубопрокатного агрегата. Данный механизм предназначен для производства бесшовных труб.

В процессе проектирования требуется решить различные задачи, как то: расчет кинематической части и построение приведенной эквивалентной кинематической схемы, выбор способа реализации привода и типа приводного двигателя, расчет рабочих механических и электромеханических характеристик, проверка выбранного двигателя, разработка схемы электрической принципиальной и, наконец, построение графиков переходных процессов.

1. Анализ и описание системы "Электропривод− рабочая машина"

1.1 Количественная оценка вектора состояния или тахограммы требуемого процесса движения

В связи с тем, что регулирование скорости, исходя из текста задания, должно происходить с постоянством статического момента, то за номинальную скорость валков принимается их максимальная скорость. Тогда номинальная скорость двигателя должна быть равной:

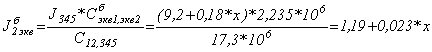

![]() рад/с,

рад/с,

где![]() − номинальная угловая скорость двигателя;

− номинальная угловая скорость двигателя;

![]() − максимальная рабочая угловая скорость валков;

− максимальная рабочая угловая скорость валков;

![]() − передаточное чисто редуктора.

− передаточное чисто редуктора.

Прокатный стан производит прокатку заготовок длинной ![]() м, причем при работе с максимальной (номинальной) скоростью на это затрачивается время

м, причем при работе с максимальной (номинальной) скоростью на это затрачивается время ![]() с. Следовательно линейная скорость продвижения заготовки (прокатки) в валках будет равна:

с. Следовательно линейная скорость продвижения заготовки (прокатки) в валках будет равна:

![]() м/с;

м/с;

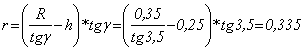

Определим угол наклона оси валка к оси прошивки:

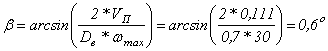

,

,

где![]() − диаметр валка по бочке.

− диаметр валка по бочке.

Определим угловую скорость вращения трубы при прокатке. При этом задаемся условием, в соответствии с которым труба прокатывается без скольжения, тогда угловая скорость вращения трубы при прокатке с максимальной скоростью будет равна:

![]() рад/с,

рад/с,

где![]() − наружный диаметр изготовленных труб.

− наружный диаметр изготовленных труб.

По условию задано время цикла ![]() с и время прокатки

с и время прокатки ![]() с. При регулировании с постоянством момента статического это время принимается за время работы с максимальной (номинальной) скоростью, тогда как при работе с минимальной скоростью, которая по заданию в пять раз меньше максимальной (номинальной) время цикла и прокатки соответственно увеличиваются в пять раз так как требуемый диапазон регулирования скорости

с. При регулировании с постоянством момента статического это время принимается за время работы с максимальной (номинальной) скоростью, тогда как при работе с минимальной скоростью, которая по заданию в пять раз меньше максимальной (номинальной) время цикла и прокатки соответственно увеличиваются в пять раз так как требуемый диапазон регулирования скорости ![]() .

.

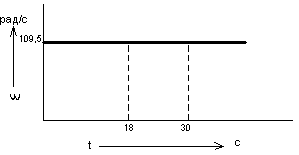

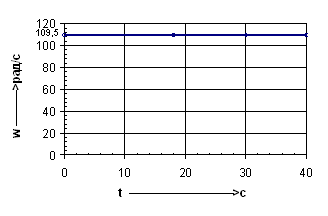

В соответствии с найденными параметрами технологического процесса тахограмма принимает следующий вид:

Рисунок 1.1− Тахограмма технологического процесса

1.2 Количественная оценка моментов и сил сопротивления

В течение времени холостого хода привода двигатель нагружен моментом холостого хода, создаваемым силами трения. Он приводиться в задании: ![]() Н*м;

Н*м;

Момент на валу двигателя во время прокатки:

![]() Н*м,

Н*м,

где![]() − статический момент на оси валков;

− статический момент на оси валков;

![]() − КПД передач.

− КПД передач.

1.3 Составление расчетной схемы механической части электропривода

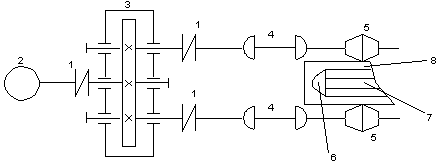

Кинематическая схема электропривода прошивного стана трубопрокатного агрегата изображена на рисунке 1.2

Рисунок 1.2− Кинематическая схема установки.

На рисунке введены следующие обозначения:

1− муфта;

2− электродвигатель;

3− редуктор;

4− шпиндель;

5− рабочий валок;

6− оправка;

8−стержень;

8− заготовка.

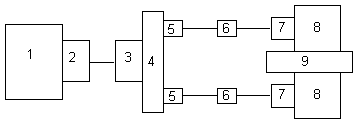

Полная эквивалентная приведенная кинематическая схема изображена на рисунке 1.3

Рисунок 1.3− Полная эквивалентная приведенная кинематическая схема установки

На рисунке обозначены:

1− момент инерции ротора двигателя;

2,3,5,6− момент инерции полумуфты;

4− момент инерции редуктора;

7− момент инерции шпинделя;

8− момент инерции рабочего валка;

9− момент инерции заготовки.

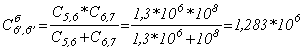

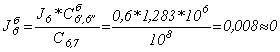

Для расчета приведенных моментов инерции и жесткостей к скорости вала электродвигателя используем следующие формулы:

![]() ;

;

![]() ;

;

где![]() − момент инерции

− момент инерции ![]() −го элемента;

−го элемента;

![]() − приведенный момент инерции

− приведенный момент инерции ![]() −го элемента;

−го элемента;

![]() − жесткость

− жесткость ![]() −го элемента;

−го элемента;

![]() − приведенная жесткость

− приведенная жесткость ![]() −го элемента;

−го элемента;

![]() − передаточное отношение для

− передаточное отношение для ![]() −го элемента.

−го элемента.

![]() − инерционность двигателя пока неизвестна.

− инерционность двигателя пока неизвестна. ![]() ;

;

![]() кг*м2− момент инерции полумуфты.

кг*м2− момент инерции полумуфты. ![]() кг*м2;

кг*м2;

![]() кг*м2− момент инерции второй полумуфты.

кг*м2− момент инерции второй полумуфты. ![]() кг*м2;

кг*м2;

![]() − момент инерции редуктора.

− момент инерции редуктора. ![]() , т.к исходя из условия задания момент инерции прочих элементов кинематической схемы составляет 20% от момента инерции двигателя;

, т.к исходя из условия задания момент инерции прочих элементов кинематической схемы составляет 20% от момента инерции двигателя;

![]() кг*м2− момент инерции полумуфты.

кг*м2− момент инерции полумуфты. ![]() кг*м2;

кг*м2;

![]() кг*м2 − момент инерции полумуфты.

кг*м2 − момент инерции полумуфты. ![]() кг*м2;

кг*м2;

![]() кг*м2 − момент инерции шпинделя.

кг*м2 − момент инерции шпинделя. ![]() кг*м2;

кг*м2;

Масса одного валка может быть определена по формуле:

![]() ,

,

где![]() м− радиус валка по бочке;

м− радиус валка по бочке;

![]() м− высота половины валка (усеченного конуса);

м− высота половины валка (усеченного конуса);

![]() кг/м3− плотность материала валка (ориентировочно);

кг/м3− плотность материала валка (ориентировочно);

![]() − радиус валка по основанию;

− радиус валка по основанию;

м,

м,

где![]() − угол образующей конуса.

− угол образующей конуса.

![]() кг.

кг.

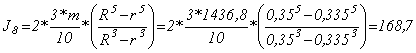

Момент инерции одного валка можно определить по формуле:

кг*м2;

кг*м2;

![]() кг*м2;

кг*м2;

![]() − момент инерции заготовки при прокатке (суммарный от вращательного и поступательного движения), т.к исходя из условия задания момент инерции прочих элементов кинематической схемы составляет 20% от момента инерции двигателя, а для определения реального момента инерции заготовки недостаточно данных (нет диаметра заготовки);

− момент инерции заготовки при прокатке (суммарный от вращательного и поступательного движения), т.к исходя из условия задания момент инерции прочих элементов кинематической схемы составляет 20% от момента инерции двигателя, а для определения реального момента инерции заготовки недостаточно данных (нет диаметра заготовки);

![]() Н*м/рад− жестокость муфты.

Н*м/рад− жестокость муфты. ![]() Н*м/рад;

Н*м/рад;

![]() Н*м/рад − жестокость муфты.

Н*м/рад − жестокость муфты.

![]() Н*м/рад;

Н*м/рад;

![]() Н*м/рад − жестокость шпинделя.

Н*м/рад − жестокость шпинделя.

![]() Н*м/рад.

Н*м/рад.

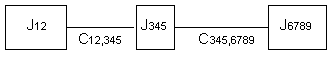

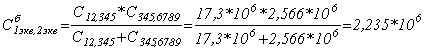

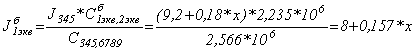

Далее приведем схему с рисунка 3.1 к двухмассовой. Для упрощения записи индекс ![]() ставиться не будет. Имеются ввиду величины, приведенные к скорости двигателя.

ставиться не будет. Имеются ввиду величины, приведенные к скорости двигателя.

![]() ;

; ![]() ;

;

![]() ;

;

Выполним преобразование парциального звена типа А (![]() ) в парциальное звено типа Б:

) в парциальное звено типа Б:

Н*м/рад;

Н*м/рад;

;

;

кг*м2;

кг*м2;

![]() ;

;

![]() Н*м/рад;

Н*м/рад;

Тогда имеем следующую приведенную трехмассовую расчетную схему:

Рисунок 1.4− Трехмассовая расчетная схема

Опять преобразуем парциальное звено типа А (![]() ) в звено типа Б.

) в звено типа Б.

Н*м/рад;

Н*м/рад;

;

;

;

;

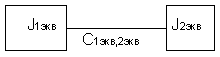

Тогда получаем следующую двухмассовую расчетную схему:

Рисунок 1.5− Двухмассовая расчетная схема

![]() ;

;

![]() ;

;

![]() Н*м/рад.

Н*м/рад.

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

Механическая характеристика рабочей машины построена в графической части.

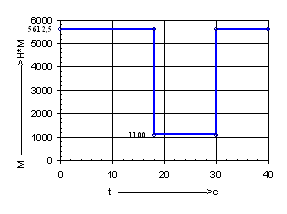

В связи с тем, что за цикл работы скорость вращения двигателя, исходя из приведенной выше тахограммы, не изменяется, следовательно не о каких динамических моментах речи быть не может (на данном этапе проектирования). Таким образом нагрузочная диаграмма примет следующий вид:

Рисунок 1.4− Нагрузочная диаграмма

Рисунок 1.5− Тахограмма технологического процесса

2. Анализ и описание системы "электропривод−сеть" и "электропривод−оператор"

Привод прошивного стана трубопрокатного агрегата ввиду довольно большой мощности подключен к промышленной трехфазной сети переменного напряжением 6,3 кВ и стандартной частотой 50 Гц.

Вследствие высоких технологических требований к процессу прокатки, очевидно, что будет применена двухконтурная замкнутая система подчиненного регулирования скорости.

Включаться привод будет один раз в смену, причем пуск будет производиться на холостом ходу. Далее будет происходить автоматический процесс прокатки, не требующий непосредственного участия оператора.

Напряжение на управляемый выпрямитель подается при помощи автоматического выключателя QF1. После этого при помощи кнопки "Пуск", входящей в состав тиристорного преобразователя включаются двигатели. Скорость прокатки задается при помощи задающего резистора.

3. Выбор принципиальных решений

3.1 Построение механической части электропривода

Построение механической части электропривода на данном этапе оставим в соответствии с кинематической схемой, приведенной на рисунке 1.2

3.2 Выбор типа привода вместе со способом регулирования координат. Оценка и сравнение выбранных вариантов

Для выбора наиболее подходящего типа привода при отсутствии надлежащего опыта проектирования как такового воспользуемся методом экспертных оценок. При выборе будем учитывать следующие условия:

Продолжительный режим работы установки (да и двигателя так же);

Ударная нагрузка;

Соответствие двигателя найденному эквивалентному моменту;

Значительная мощность привода.

Анализ нескольких литературных источников и личные измышления дали следующие варианты решения данной задачи:

Двигатель постоянного тока− управляемый выпрямитель (ДПТ−УВ);

Генератор − двигатель (Г−Д);

Асинхронный двигатель− преобразователь частоты (АД−ПЧ);

Синхронный двигатель− преобразователь частоты (СД−ПЧ);

Каскадная схема (К);

Двигатель постоянного тока с реостатом (ДПТ−Р);

Асинхронный двигатель с фазным ротором и реостатом (АДФ−Р)

В связи с тем, что мощность двигателя достаточно велика, то при введении добавочных сопротивлений в силовую цепь будут значительные джоулевы потери, следовательно варианты №6 и №7 сразу отпадают. Оставшиеся варианты рассмотрим более подробно при помощи оценочной диаграммы, представленной на рисунке 3.1:

Подсчет суммарных оценок осуществим по формуле 3.1:

![]() ,

,

где![]() − суммарная оценка;

− суммарная оценка;

![]() − оценка по параметру;

− оценка по параметру;

![]() − показатель.

− показатель.

Таким образом после подсчетов оценки распределились следующим образом:

| Тип привода. |

|

| ДПТ-УВ | 150,5 |

| Г-Д | 132,5 |

| АД-ПЧ | 148 |

| СД-ПЧ | 123 |

| К | 111 |

Подобные работы: