Система воздухоснабжения промышленного предприятия

1. Определение потребности предприятия в сжатом воздухе

2. Обоснование выбора компрессорной станции

3. Аэродинамический и прочностной расчет системы воздухоснабжения машиностроительного завода

4.Компьютерный расчет системы воздухоснабжения

5. Компрессорная станция

5.1 Область применения и основные показатели

5.2 Техническая характеристика оборудования

5.2.1Компрессор

5.2.2Фильтр воздушный

5.2.3Холодильник концевой

5.2.4Воздухосборник

5.2.5Масляное хозяйство

5.2.6Бак для продувок

5.2.7Грузоподъемное устройство

5.2.8Установка для химической очистки трасс сжатого воздуха

5.2.9Промывка ячеек фильтров

5.2.10Глушители шума

6.Схемы теплотехнических измерений и автоматизация работы компрессорных установок

6.1.Схемы теплотехнических измерений

6.2 Автоматизация оборудования компрессорной станции

6.2.1.Автоматическое регулирование производительности компрессора

6.2.2Автоматическая защита оборудования

6.2.3Автоматическое регулирование расхода воды

Заключение

Список используемой литературы

Введение

Объектом исследования данной курсовой работы являются системы производства сжатого воздуха промышленного предприятия, а также системы коммуникации, связывающие потребителя с источником сжатого воздуха. Основным рабочим телом, применяемым в данных системах, является сжатый воздух.

Сжатый воздух как энергоноситель получил широкое применение во всех отраслях народного хозяйства, а также на промышленных предприятиях. Применение сжатого воздуха позволяет механизировать ряд трудоемких технологических процессов в различных отраслях промышленности и сельского хозяйства.

Машины, сжимающие воздух свыше 3 кгс/см2, называются воздушными компрессорами. По принципу работы компрессоры разделяются на: поршневые, ротационные, центробежные и осевые. Применение того или иного типа компрессора зависит от конкретных условий, в которых он должен работать. В поршневом компрессоре сжатие воздуха производится в цилиндре посредством поршня, совершающего возвратно-поступательное движение. Поршневые компрессоры, сжимающие воздух от 5 до 1000 кгс/см2 и производительностью до 100м3/мин, рационально применять в компрессорных станциях производительностью до 500м3/мин. Поршневые компрессоры выпускаются большой номенклатурой марок разной производительности, от долей до нескольких сотен кубических метров в минуту, и развивают давление от одной до сотен тысяч атмосфер. Поршневые компрессоры надежно работают в тяжелых условиях и при непрерывной круглосуточной эксплуатации.(2, стр.3,5)

Компрессорная установка характеризуется давлением нагнетаемой среды, производительностью компрессора, выражающейся объемом всасываемого воздуха в единицу времени, мощностью двигателя, приводящего в действие компрессор.

Компрессорные станции являются источниками получения сжатого воздуха на различных промышленных предприятиях и строительных площадках. Особенно большое количество сжатого воздуха потребляют предприятия машиностроительной, металлургической, угольной, химической, нефтяной и судостроительной промышленности.

Сжатый воздух, вырабатываемый компрессорной станцией, поступает в наружные (межцеховые) сети сжатого воздуха. Наружные сети сжатого воздуха выполняются в основном по тупиковой схеме, при которой воздух подается в магистральные трубопроводы, а от них по отводам к цехам-потребителям. Перед значительно удаленными от компрессорной станции цехами могут устанавливаться воздухосборники.(3, стр.17)

На промышленном предприятии выработка сжатого воздуха осуществляется на отдельно стоящей компрессорной станции.

При разработки рациональной системы воздухоснабжения, основная задача обеспечить всех потребителей воздуха, требуется определить расходы сжатого воздуха на цеха. Все расходы откорректированы с учётом коэффициентов использования, эксплуатационного и коэффициента одновремённой работы Для проектирования системы межцеховых воздухопроводов и определения требуемого давления у потребителей производится аэродинамический расчет и расчет на прочность.

1. Определение потребности предприятия в сжатом воздухе

Потребность промышленного предприятия в сжатом воздухе вычисляется как сумма потребностей отдельных цехов. Определяем расчётные расходы сжатого воздуха для каждого из цехов.

1. Заготовительный цех.

Среднечасовой расход сжатого воздуха, необходимый для заготовительного цеха, определяется по удельному расходу сжатого воздуха для каждого вида заготовок

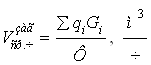

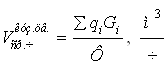

, где

, где

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3/т;

Gi - годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по заготовительному цеху, ч/год

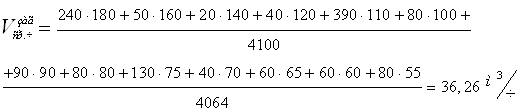

Расчетный расход сжатого воздуха для заготовительного цеха:

![]()

![]() эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха

эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха ![]() по заданию.(1, стр.5)

по заданию.(1, стр.5)

2. Кузнечный цех.

Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из черного металла:

, где

, где

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3/т;

Gi - годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по кузнечному цеху, ч/год.

Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из цветных металлов:

, где

, где

qi - удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3/т;

Gi - годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по кузнечному цеху, ч/год.

Среднечасовой расход сжатого воздуха для кузнечного цеха:

![]()

Расчетный расход сжатого воздуха для кузнечного цеха:

![]()

где ![]() эксплутационный коэффициент по кузнечному цеху. Для данного цеха

эксплутационный коэффициент по кузнечному цеху. Для данного цеха ![]() по заданию.

по заданию.

3. Механосборочный цех.

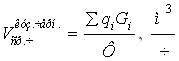

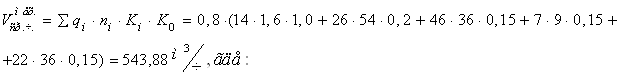

Среднечасовой расход сжатого воздуха для цеха определяется по удельным расходам сжатого воздуха каждым видом оборудования, с учетом количества установленного оборудования, частоте их использования:

qi – удельный расход воздуха i-го оборудования, ![]() ;

;

ni – количество оборудования i-го наименования в цехе;

Ki – коэффициент использования пневмоприемника, принимаемый при расчете расхода воздуха, отличается от коэффициента использования, который принимается технологом при выборе оборудования или инструмента. Отличие их заключается в том, что под временем работы пневмоприемника за смену технологи понимают время всех технологических операций, выполняемых этим пневмоприемником, в том числе вспомогательных, не считаясь с тем, что только часть операций происходит с расходом воздуха;

Kо – коэффициент одновременности работы однотипного оборудования. Показывает какая часть всех установленных приемников находится в работе.

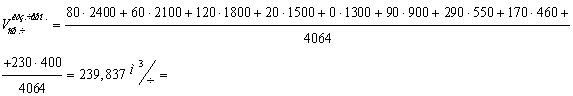

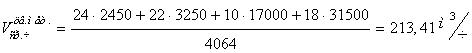

Расчетный расход сжатого воздуха для механосборочного цеха:

![]()

4. Термический цех.

Количество расходуемого воздуха для сжигания 1м3 природного газа определяется из теплового расчета и составляет 10м3 воздуха на 1м3 сжигаемого газа (с учетом потерь в воздухопроводах и воздуходувах).

![]() расход природного газа на технологические нужды, м3/год;

расход природного газа на технологические нужды, м3/год;

Ф – годовой фонд времени, ч/год;

Кэ – эксплутационный коэффициент по термическому цеху.

Далее определяются расходы сжатого воздуха по остальным цехам. Так как заданы требуемые расходы воздуха и эксплуатационный коэффициент, то:

5. Штамповочный цех ![]()

6. Сварочный цех ![]()

7. Цех металлопокрытий ![]()

8. Инструментальный цех ![]()

9. Малярный цех ![]()

10. Прочие цеха ![]()

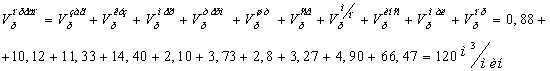

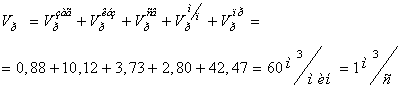

Потребность предприятия в сжатом воздухе определяется как сумма расчетных расходов по отдельным цехам, приведенных к условиям свободного воздуха:

Для рационализации пневмосетей сжатого воздуха подключаем на левую ветку магистали к прочим цехам – 42,47 м3/мин, а на правую - 24 м3/мин. Тогда отпуск сжатого воздуха на каждую магистраль компрессорной станции одинаков и равен VM=60 м3/мин.

В ходе расчёта были определены расходы воздуха для каждого из цехов, а так же была определена потребность в сжатом воздухе для сего предприятия.

2. Обоснование выбора компрессорной станции

Компрессорная станция – это стационарный комплекс для получения сжатого воздуха с целью обеспечения технологического процесса. Компрессорная станция проектируется из однотипных компрессоров с максимальной нагрузкой на каждый. Если потребление сжатого воздуха при рабочем цикле оборудования - равномерное, то компрессорную установку можно выбрать с минимальным объемом ресивера, если потребление сжатого воздуха – порционное – выбирают установку с максимально большим объемом ресивера.

В нашем случае подача сжатого воздуха в цеха осуществляется по двум магистралям, расходы в которых составляют:

в первой магистрали – 60 ![]() ;

;

во второй магистрали – 60 ![]() .

.

Для обеспечения заданного расхода воздуха на промышленном предприятии Выбираем автоматизированную компрессорную станцию на 7 компрессоров 7(6)К-20А, производительностью 20 м3/мин при давлении 0,9МПа. Один компрессор предусмотрен в качестве резервного, заменяющего самый крупный из основных при его остановке.

Номинальная производительность компрессорной станции равна 140 ![]() , что полностью обеспечивает потребность нашего предприятия в сжатом воздухе.

, что полностью обеспечивает потребность нашего предприятия в сжатом воздухе.

Компрессорная станция должна располагаться вдали от источников загрязнения воздуха механическими примесями, газами и влагой (пескоструйные камеры, ацетиленовые станции, брызгальные бассейны и т.п.). Компрессорную станцию желательно располагать воздухосборниками, обращенными на север или северо-восток. Электроснабжение компрессорной станции должно осуществляться на напряжение 6 и 10 кВ по двум радиальным линиям, подключенным к разным источникам питания.

Режим работы компрессорной станции круглосуточный. На станции предусматривается обслуживающий персонал – машинист и старший машинист. Количество работающих определено по "Нормативам численности рабочих компрессорной станции (установок)" и требованиями правил безопасности.

3. Аэродинамический и прочностной расчет системы воздухоснабжения машиностроительного завода

Важной частью расчета систем снабжения сжатым воздухом является аэродинамический расчет, суть которого заключается в определении потерь давления в воздухопроводах, определения их диаметров, давлений у абонентов.

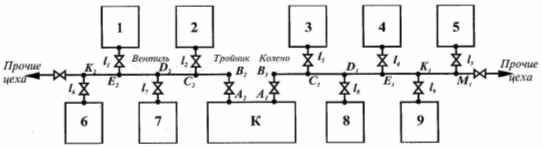

Схема воздухоснабжения промышленного предприятия представлена на рис.1, размеры отдельных участков схемы трубопровода приведены в табл.1. Номера цехов соответствуют указанным выше названиям.

Рис 1. Схема воздупроводов предприятия.

Таблица 1. Размеры участков сети

| Участок | A1B1 | A2B2 | B1C1 | B2C2 | C1D1 | C2D2 | D1E1 | D2E2 | E1K1 | E2K2 |

| Длина, м | 60 | 30 | 55 | 40 | 80 | 120 | 80 | 70 | 60 | 95 |

| Участок | K1M1 | l1 | l2 | l3 | l4 | l5 | l6 | l7 | l8 | l9 |

| Длина, м | 45 | 60 | 80 | 120 | 75 | 60 | 70 | 85 | 145 | 60 |

Для технического оборудования промышленного предприятия обычно требуется сжатый воздух с давлением, равным 0,3…0,8 МПа, следовательно, у абонентов давление сжатого воздуха не должно быть меньше 0,3 МПа. Давление, нагнетаемое компрессорами, составляет 0,9 МПа. Все остальные необходимые данные для расчета приведены в задании.

Методика аэродинамического и прочностного расчётов участков воздухопроводов предприятия:

1. Принимаем скорость движения сжатого воздуха в трубопроводе.

Рекомендуется принимать следующие значения:

- в магистральных трубопроводах υ = 15÷20 м/с;

- в ответвлениях к цехам υ = 10÷15 м/с.

Для того чтобы в дальнейшем воспользоваться номограммой (1, прил. 3), необходимо перейти от скоростей движения сжатого воздуха при давлении 0,9 МПа к скоростям, приведенным к условиям всасывания (p=0,1 МПа; t=15°С).

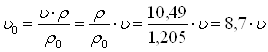

Переход осуществляется с помощью соотношения плотностей, которое выводится из условия равенства массовых расходов:![]() где:

где:

G0 – расход для условий всасывания при 0,1 МПа, 15°С;

G – расход сжатого воздуха при 0,9 МПа (давление сжатого воздуха в нагнетательной линии), 15°С;

Массовый расход:

![]() , где:

, где:

V - объемный расход воздуха;

ρ - плотность воздуха при данных условиях;

ν - скорость воздуха при данных условиях;

S - площадь сечения канала, который в обоих случаях считается одинаковым.

![]() (*),

(*),

где νо и ρо - скорость и плотность воздуха при р=0,1 МПа (условия всасывания);

ν и ρ - скорость и плотность воздуха при р=0,9 МПа.

Значение плотности воздуха берётся из справочной литературы при t=15°С:

![]() ;

; ![]() .

.

Из уравнения состояния идеального газа:

![]() (**).

(**).

Подставив уравнение (**) в уравнение (*) для условий 1 и 2 получим:

![]() ;

;

Принимается ![]() , м/с

, м/с

2.По номограмме 4 (1) при известном расходе воздуха Vр и принятой скорости νсж в трубопроводе определяется внутренний диаметр трубопровода dвн, а затем по среднему давлению в трубопроводе находятся потери давления на один погонный метр трубы δP. Средние давление в трубопроводе:

![]() , где

, где

Рн =9 - давление сжатого воздуха, выдаваемое компрессорной станцией (на основании типового проекта);

Рк =7 - давление сжатого воздуха, необходимое потребителям (т.к. давление находится в пределах 0,3 – 0,9МПа, принимаю Рк =7).

Путевые потери учитываются при определении падения давления на отдельных участках.

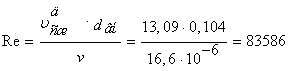

3. Определяются потери давления в местных сопротивлениях (вентилях, тройниках, коленах). Для этого необходимо условно заменить соответствующие части арматуры "эквивалентными длинами", т.е. заменяем участками трубопровода, на котором потери напора по длине равны местным потерям напора. Этот метод применим только для турбулентного режима движения потока сжатого воздуха в зоне квадратичного сопротивления. Режим выбирается по значению критерия Рейнольдса, которое можно вычислить по формуле:

![]() , где

, где

![]() – действительная скорость сжатого воздуха при Р=9ат;

– действительная скорость сжатого воздуха при Р=9ат;

dвн – внутренний диаметр трубопровода(выбирается в соответствии с ГОСТ 10704-91 "Трубы стальные электросварные прямошовные"), м;

![]() - кинематическая вязкость сжатого воздуха, м²/с. (для сжатого воздуха

- кинематическая вязкость сжатого воздуха, м²/с. (для сжатого воздуха ![]() = 18,5·10-6, м2/с.)

= 18,5·10-6, м2/с.)

Полученное значение числа Re определяет режим движения потока среды:

· при ![]() < 2320 – ламинарный режим;

< 2320 – ламинарный режим;

· при ![]() = 2320÷5000 – переходный режим (режим с перемеживающейся турбулентностью);

= 2320÷5000 – переходный режим (режим с перемеживающейся турбулентностью);

· при ![]() > 5000 – турбулентный режим.

> 5000 – турбулентный режим.

Для примера, определим значение Re на участке А2В2:

Таким образом, имея значения Re=83586, мы находимся в развитом турбулентном режиме (Re>5000) и поэтому возможно применение метода "эквивалентных длин".

Конфигурация сетей сжатого воздуха предусматривает местные сопротивления ![]() , а эквивалентная длина местных сопротивлений является функцией этих сопротивлений.

, а эквивалентная длина местных сопротивлений является функцией этих сопротивлений.

Эквивалентная длина местных сопротивлений, находится по номограмме (1,приложение 3), по известному нам внутреннему диаметру и значениям коэффициентов сопротивления, которые мы принимаем.

· для колена ![]() 0,33;

0,33;

· для тройника ![]() 1,0;

1,0;

· для вентиля ![]() 2,9.

2,9.

4. Определяются общие потери давления на соответствующем участке:

![]() , где

, где

![]() ,

,

lфакт- фактическая длина участка, м.

5. Используя ГОСТ 10704-91 "Трубы стальные электросварные прямошовные", по известному внутреннему диаметру d подбирается труба с наружным диаметром D и толщиной стенки δ, причём D = d + 2δ.

6. Из условий прочности рассчитывается минимальная необходимая толщина стенки трубы:

![]() , где

, где

Рср– среднее абсолютное давление в трубопроводе,![]() ;

;

Dн– наружный диаметр трубы, мм

k=1,7 – коэффициент запаса, будет обеспечивать запас прочности при давлении

0,9МПа:

![]() – предел текучести материала.

– предел текучести материала.

Минимальная толщина стенки пропорциональна рабочему давлению, наружному диаметру и зависит от свойств металла.

Расчетная толщина стенки сопоставляется с ее действительным значением и при необходимости уточняется за счет выбора в соответствии с ГОСТ другого наружного диаметра трубы.

7. Находиться конечное давление на участке или у потребителя (для ответвлений).

Конечное давление на i-ом участке:

![]() ,

,

где i=1…5 – для правой ветки. i=1…4 – для левой ветки.

Конечное давление на предыдущем участке магистрали будет начальным на следующем.

![]()

Для участков А1В1, А2В2 в качестве отпускаемого от компрессорной станции принимается давление 0,9МПа.

Давление у i-го потребителя:

![]() , где

, где

![]() - конечное давление в точке j-го участка магистрали, к которому подключен j-ый потребитель, кгс/см2;

- конечное давление в точке j-го участка магистрали, к которому подключен j-ый потребитель, кгс/см2;

![]() - потери давления на один погонный метр ответвления, кгс/см2.

- потери давления на один погонный метр ответвления, кгс/см2.

j=1…9. Конечное давление у прочих потребителей без учета фактической длины воздухопровода определению не подлежит.

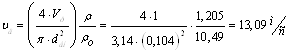

Примером применения данной методики может служить расчет участка А2B2 :

Длина участка ![]() ;

;

Расход сжатого воздуха на участке А2В2 и соответственно для левой ветки воздухопровода, отходящей от компрессорной станции:

Аналогично для правой ветки и участка А1В1.

Расход сжатого воздуха для последующих участков магистрали определяется по следовательно вычитая значение расхода цеха, который находится на данном участке.

Таким образом, для левого направления магистрали получаем:

![]() ,

,

т.к. от участка В2С2 не отходит ни одного ответвления к цехам-потребителям;

![]() ;

;

![]() ;

;

![]() ;

;

Принимаем скорость движения сжатого воздуха vсж=15 м/с на участке А2В2, тогда скорость при условии всасывания составила νо=135 м/с.

По номограмме (Приложение 4) (1) находим диаметр d и потери давления δP на участке А2В2 в зависимости от выбранного внутреннего диаметра dвн. По ГОСТ 10704-91 принимаем Dн=108 мм, ![]() ГОСТст=2мм, тогда dвн = Dн-2δ=104 мм.

ГОСТст=2мм, тогда dвн = Dн-2δ=104 мм.

Оцениваем действительную скорость сжатого воздуха в воздухопроводе:

,

,

На участке А2В2 находится колено и вентиль. По номограмме 3 (1) получаем соответственно и ![]() м, для данного участка.

м, для данного участка.

Общее потери давления на участке А2В2:

![]() , где

, где

![]() ,

,

![]()

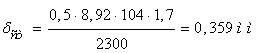

Минимальная необходимая толщина стенки трубы рассчитывается по формуле:

![]() , где

, где

Рср – среднее абсолютное давление в трубопроводе, кгс/см2;

k=1,7 – коэффициент запаса;

![]() – предел текучести материала.

– предел текучести материала.

Выбранная толщина стенки ![]() ГОСТст=2 мм больше, чем минимально необходимая

ГОСТст=2 мм больше, чем минимально необходимая ![]() ст=0,337 мм, поэтому уточнение наружного диаметра не требуется.

ст=0,337 мм, поэтому уточнение наружного диаметра не требуется.

Конечное давление в точке В2:

![]() кгс/м2.

кгс/м2.

Аналогичным образом рассчитываются остальные участки и ответвления. Конечное давление каждого участка определяется с учётом давления на предыдущем. Сопротивление для колена учитывается только на участке А1B1, на всех остальных участках для определения эквивалентной длины учитываются сопротивления вентиля и тройника. В остальном методика сохраняется. Результаты расчета приведены в таблице 2.

На рис. 2 приведена схема воздухоснабжения предприятия с указанием длин участков, расходов воздуха и внутренних диаметров трубопроводов.

В результате проведенных расчетов мы определили, что система воздухоснабжения, отпускающая сжатый воздух с избыточным давлением 0,9 МПа, обеспечит для каждого цеха потребление воздуха с необходимым давлением Р=0,3-0,8 МПа. Для этого необходимы трубы следующих сортаментов: 108х2,0 длиной 180м; 95х2,0 длиной 440м; 88х1,6 длиной 10м; 76х1.4 длиной 60м; 70х1.4 длиной 45 метров; 60х1,4 длиной 75м; 51х1,4 длиной 120м; 48х1,4 длиной 80м; 33х1 длиной 60 метров; 27х1 длиной 145м;26х1 длиной 85м; 30х1 длиной 70м;22х1 длиной 60м; 14х1 длиной 60м.

Прочностной расчет показал, что расчетная толщина стенки трубопроводов не превышает толщин стенок труб, выбранных по ГОСТ для всех участков воздухопровода, и условия прочности обеспечены.

Таблица 2. Сводная таблица результатов аэродинамического и прочностного расчётов

| Участок | l , м |

| Vp ,м3/ мин |

| d, мм |

| lэкв, м | lр , м |

| Dгост мм |

| Pконеч кгс/ см2 |

| |

| ГОСТ | Рас. | |||||||||||||

A1B1 A2B2 B1C1 B2C2 C1D1 C2D2 D1E1 D2E2 E1K1 E2K2 K1M1 l1 l2 l3 l4 l5 l6 l7 l8 l9 Проч цеха: K2 M1 | 60 30 55 40 80 120 80 70 60 95 45 60 80 120 75 60 70 85 145 60 10 10 | 15 15 15 15 15 15 15 15 15 15 15 10 10 10 10 10 10 10 10 10 15 15 | 60 60 60 60 48,67 49.88 45,40 47,08 31,00 46,20 26,10 0,88 10,12 11,33 14,40 2,10 3,73 2,80 3,27 4,90 42,47 24,00 | 1,8 1,8 1,8 1,8 2,4 2,5 2,2 2,0 2,8 2,1 3,2 17 3,0 2,8 2,5 8,7 6,0 7,3 6,5 5,0 2,3 3,5 | 106.5 106.5 106,5 106,5 94,5 94,5 91,1 92,5 74,5 92,1 70 14 47,2 49,5 57,5 22,0 29,0 25,5 27,0 32,5 87,0 65,0 | 3,23 3,23 1 1 1 1 1 1 1 1 1 2,9 2,9 2,9 2,9 2,9 2,9 2,9 2,9 2,9 2,9 2,9 | 13 13 4,5 4,5 4.0 4.0 3.6 3,5 2,9 3,7 2,6 1,0 4,5 4,8 5,9 1,6 2,3 1,9 2,3 2,6 10,0 6,9 | 73,0 43,0 59,5 44,5 84,0 124,0 83,6 73,5 62,9 98,7 47,6 61,0 84,5 124,8 80,9 61,6 72,3 86,9 147,3 62,6 20,0 16,9 | 13,14 7,74 10,71 8,01 20,16 31,00 18,39 14,70 17,61 20,72 15,23 106,7 25,35 34,94 20,22 53,59 43,38 63,43 95,74 31,30 4,60 5,91 | 108 108 108 108 95 95 95 95 76 95 76 14 51 51 60 22 33 27 27 33 88 76 | 13,09 13,09 13,09 13,09 13,86 14,21 12,93 13,41 13,65 13,16 11,49 14,35 10,28 11,51 10,38 12,38 9,16 10,57 12,33 12,03 13,93 10,57 | 8,86 8,92 8,76 8,84 8,55 8,53 8,37 8,38 8,19 8,17 8,04 7,31 8,58 8,41 8,17 7,51 7,74 7,89 7,60 788 8,13 7,98 | 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 1,4 2,0 1,4 1,0 1,4 1,4 1,4 1,0 1,0 1,0 1,0 1,0 1,6 1,4 | 0,35 0,35 0,35 0,35 0,31 0,31 0,31 0,31 0,25 0,31 0,25 0,04 0,17 0,17 0,20 0,07 0,11 0,09 0,09 0,11 0,25 0,23 |