Проектирование систем двигателей внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) широко применяются во всех областях народного хозяйства и являются практически единственным источником энергии в автомобилях.

Первый поршневой ДВС был создан французским инженером Ленуаром. Этот двигатель работал по двухтактному циклу, имел золотниковое газораспределение, посторонний источник зажигания и потреблял в качестве топлива светильный газ.

Двигатель Ленуара представлял собой крайне несовершенную топливную установку, неконкурентоспособную даже с паровыми машинами того времени.

В 1870 г. немецким механиком Н.Отто был создан четырехтактный газовый двигатель, работавший по предложенному французским инженером Бо де Рошем циклом со сгоранием топлива при постоянном объеме. Этот двигатель и явился прообразом современных карбюраторных двигатель.

Бензиновый двигатель транспортного типа впервые в практике мирового двигателестроения был предложен русским инженером И.С. Костовичем. В двигателе было использовано электрическое зажигание.

В 90-х годах XIX века началось развитие дизелей. Немецким инженером Р.Дизелем был разработан рабочий цикл двигателя, а в 1897 г. Р.Дизель построил первый образец работоспособного стационарного компрессорного двигателя. Но он не получил широкого распространения из-за конструктивного несовершенства. Внеся ряд изменений в конструкцию двигателя Р.Дизеля, русские инженеры создали образцы двигателей, получивших признание в России и за рубежом.

Первые образцы бескомпрессорных дизелей были разработаны русским инженером Г.В.Тринклером и построены в России. Особое внимание привлекала конструкция бескомпрессорного дизеля для трактора, разработанная русским изобретателем Я.В.Маминым.

Дальнейшее развитие двигателестроения сопровождается непрерывным интенсивным улучшением их технико-экономических показателей, увеличением моторесурса и снижением их металлоемкости.

2. ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

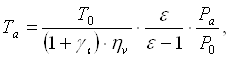

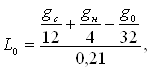

2.1. Определение параметров конца впуска

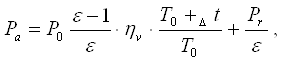

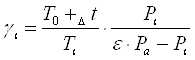

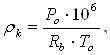

Давление газов в цилиндре:

где Р0 – давление окружающей среды, МПа

Р0 = 0,1 МПа (2, стр. 96);

![]() - действительная степень сжатия

- действительная степень сжатия![]()

![]() = 16 (по заданию);

= 16 (по заданию);

![]() - коэффициент наполнения

- коэффициент наполнения

![]() = 0,85 (1, стр. 8);

= 0,85 (1, стр. 8);

Т0 – температура окружающей среды, К

Т0 = 293 К (2, стр. 96);

∆ t – величина подогрева свежего заряда, К

∆ t = 20 К (2, стр. 97);

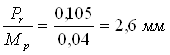

Рr– давление остаточных газов, МПа

Рr = 1,05Р0 (2, стр. 43)

Рr = 1,05 · 0,1 = 0,105 МПа.

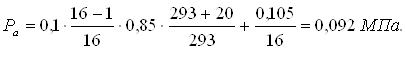

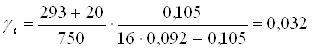

Коэффициент остаточных газов:

где ![]() - температура остаточных газов, К

- температура остаточных газов, К

![]() = 750 К (1, стр. 7)

= 750 К (1, стр. 7)

Температура газов в цилиндре:

2.2. Определение параметров конца сжатия

Давление газов в цилиндре:

![]()

где 1 – показатель политропы сжатия

1 = 1,37 (1, стр. 9).

![]()

Температура газов в цилиндре:

![]()

![]()

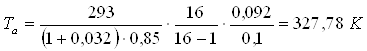

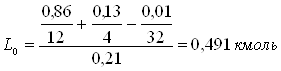

2.3. Определение параметров конца сгорания

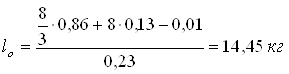

Теоретически необходимое количество воздуха для сгорания топлива:

где gc, gн, g0 – элементарный состав топлива в долях кг, соответственно углерода, водорода и кислорода.

gc = 0,86; gн = 0,13; g0 = 0,01 (1, стр. 7)

Количество свежего заряда в цилиндре двигателя (на 1 кг топлива):

![]()

где ![]() - коэффициент избытка воздуха

- коэффициент избытка воздуха

![]() = 1,55 (по заданию)

= 1,55 (по заданию)

![]()

Количество продуктов сгорания:

![]()

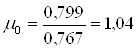

Химический коэффициент молекулярного изменения:

.

.

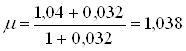

Действительный коэффициент молекулярного изменения:

.

.

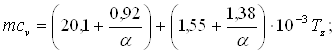

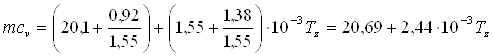

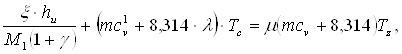

Средняя мольная теплоемкость свежего заряда:

![]()

![]()

Средняя мольная теплоемкость продуктов сгорания:

.

.

Температура в конце сгорания:

где ![]() - коэффициент использования теплоты

- коэффициент использования теплоты

![]() = 0,75 (1, стр. 10);

= 0,75 (1, стр. 10);

hu – низшая теплота сгорания топлива

hu = 42500 кДж / кг (1, стр. 14);

λ – степень повышения давления

λ = 1,6 (1, стр. 11).

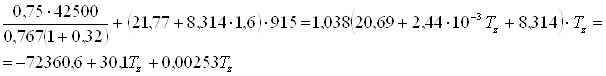

Из последнего уравнения определяем Тz:

![]()

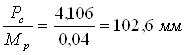

Давление в конце сгорания:

![]()

![]()

Степень предварительного расширения:

Степень последующего расширения:

![]()

2.4. Определение параметров конца расширения

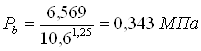

Давление в конце расширения:

где 2 – показатель политропы расширения

2 = 1,25 (1, стр. 10)

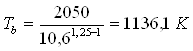

Температура в конце расширения:

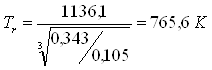

Проверка ранее принятой температуры остаточных газов:

Относительная ошибка составляет:

![]()

что допустимо.

2.5. Определение параметров, характеризующих цикл в целом

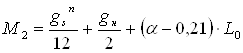

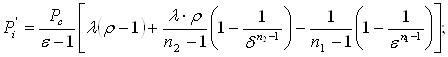

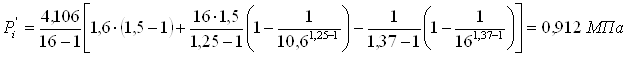

Среднее индикаторное давление теоретической диаграммы:

Действительное среднее индикаторное давление:

![]()

где φ – коэффициент полноты индикаторной диаграммы

φ = 0,95 (1, стр. 11)

Pi= 0,95 · 0,912 = 0,866 Мпа

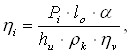

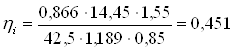

Индикаторный КПД:

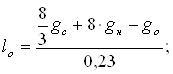

где lo – теоретическая масса воздуха, необходимая для сгорания 1 кг топлива:

![]()

;

;

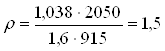

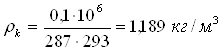

ρk– плотность заряда на впуске:

где Rb – удельная газовая постоянная воздуха

Rb = 287 Дж / (кг град) (2, стр. 45)

![]()

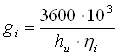

Удельный индикаторный расход топлива:

2.6. Определение параметров, характеризующих двигатель в целом

Среднее эффективное давление:

![]()

где ![]() ηм– механический КПД

ηм– механический КПД

ηм= 0,75 (1, стр. 11)

![]()

Удельный эффективный расход топлива:

Эффективный КПД:

![]()

![]()

2.7. Определение основных размеров двигателя

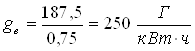

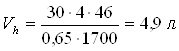

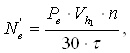

Рабочий объем (литраж) двигателя:

где τ – тактность двигателя, τ = 4;

Ne – эффективная мощность

Ne = 46 кВт (по заданию)

n – частота вращения коленчатого вала,

n = 1700 об/мин (по заданию)

Рабочий объем одного цилиндра:

где i – число цилиндров

![]()

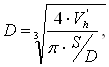

Диаметр цилиндра:

где S/D – отношение хода поршня к диаметру цилиндра

S/D = 1,1 (по заданию)

Принимаем D = 110 мм

Ход поршня:

![]()

Принимаем S = 125 мм

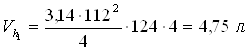

Действительный литраж двигателя:

![]()

![]()

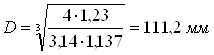

Мощность, развиваемая при принятых размерах:

![]()

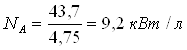

Литровая мощность:

.

.

Принимаем: D = 110 мм; S = 125 мм

Действительный литраж двигателя:

Мощность:

![]()

Литровая мощность:

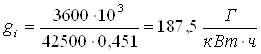

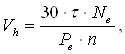

Часовой расход топлива:

![]()

Средняя скорость поршня:

![]()

Часовой расход топлива:

![]()

![]()

Средняя скорость поршня:

![]()

![]()

2.8. Построение индикаторной диаграммы

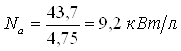

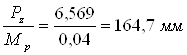

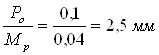

Масштабы диаграммы:

Масштаб хода поршня Мs = 1:1 (мм в мм)

Масштаб давлений Мр = 0,04:1 (МПа в мм)

Приведенные величины рабочего объема цилиндра и объема камеры сгорания соответственно:

АВ = S / Ms; AB = 125 / 1 = 125 мм;

![]()

![]()

Максимальная высота диаграммы (точки Z' и Z'') и положение точки Z'' по оси абсцисс:

Z'Z'' = OA·(ρ – 1)

Z'Z'' = 8,3(1,5 – 1) = 4,15 мм

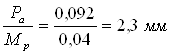

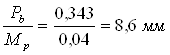

Ординаты характерных точек:

Построение политроп сжатия и расширения проводится графическим методом:

а) для луча ОК принимаем угол α = 15º;

б) tgβ1 = (1 + tgα)n1 – 1;

tgβ2 = (1 + tgα)n2 – 1;

tg β1 = (1 + tg 15)1,25 – 1 = 0,345

β1 = 19º;

tg β2 = (1 + tg 15)1,37 – 1 = 0,384

β2 = 21º.

в) используя лучи ОМ и ОК строим политропу сжатия, начиная с точки С;

г) используя лучи ОN и ОК строим политропу расширения, начиная с точки Z''.

Скругление индикаторной диаграммы производим с учетом предварения открытия выпускного клапана и угла опережения впрыска топлива.

Для двигателя Д – 244

Угол опережения открытия выпускного клапана γ = 56 º

Угол опережения впрыска топлива θ = 17 º

Получаем точки b' и d'.

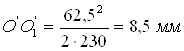

Величина отрезка О'O'1:

где L – длина шатуна

L = 230 мм (1, стр. 31)

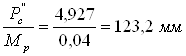

Положение точки С'' определяется из выражения:

![]()

![]()

Точка Z лежит на линии Z'Z'' ориентировочно вблизи точки Z''

Точка b'' находится на середине расстояния ba.

Проводим плавные кривые d'c'' изменения линии сжатия в связи с опережением впрыска и b'b'' изменения линии расширения в связи с предварением открытия выпускного клапана.

Проводим линии впуска и выпуска.

В результате указанных построений получаем действительную индикаторную диаграмму r a' a d' c'' z b' b'' r.

Пользуясь построенной индикаторной диаграммой, учитывая масштаб Mp заполняем таблицу 1 (см. стр. ).

3. ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

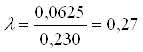

3.1. Определение величины безразмерного параметра К.Ш.М.

Величина λ вычисляется по формуле:

![]()

где ι – длина радиуса кривошипа

ι = 0,0625 м (1, стр. 31)

L – длина шатуна

L = 0,230 м (1, стр. 31)![]()

Принимаем λ = 1 / 3,6.

3.2. Вычисление и построение графика силы давления газов на поршень

Величины сил давления газов на поршень определяем графическим способом. Для этого используем построенную индикаторную диаграмму, которая может служить графиком газовой силы, если ось абсцисс сместить вверх на величину Р0 и вычислить масштаб газовой силы по формуле:

![]()

![]() ,

,

где Мр– масштаб давлений, принятых при построении индикаторной диаграммы.

Мр= 0,04 МПа / мм;

Fp – площадь поперечного сечения цилиндра,

Fp = πD2/4,

![]()

![]()

Остается только построить этот график из координаты S в координату по α град. Перестроение индикаторной диаграммы в развернутую по углу поворота коленчатого вала осуществляем по методу Брикса. Для этого под индикаторной диаграммой на горизонтальном участке АВ, равном по длине ходу поршня S, в масштабе Ms описывается полуокружность с центром в середине отрезка АВ (точка О'). От центра О' на горизонтальном диаметре АВ в том же масштабе Ms откладывается вправо отрезок О'O'1 (поправка Брикса), равный по величине

![]()

Полуокружность разбивается на равные части через 30 º. Для определения пути, пройденного поршнем при повороте кривошипа на угол α, через точку О'1 проводится под углом α к горизонтали луч до пересечения ею с полуокружностью. Из этих точек проводят вертикальные линии до пересечения с линиями индикаторной диаграммы и полученные величины давлений откладывают на вертикали соответствующих углов α. Развертку индикаторной диаграммы начинают с ВМТ в процессе хода впуска. Далее соединяют полученные точки плавной кривой (в координатах Р – α) и получают развернутую индикаторную диаграмму с масштабом Mр, а если полученные ординаты умножить на масштаб Mрг, то имеем график газовых сил. Пользуясь этим графиком, учитывая масштаб Mрг, заполняется таблица 1.

3.3. Определение масс деталей поршневой и шатунной групп

Для вычисления силы инерции возвратно-поступательно движущихся масс и центробежной силы инерции вращающейся части массы шатуна необходимо знать массы деталей поршневой (mп) и шатунной (mш) групп.

Масса поршневой группы:

![]()

где m'п – удельная масса поршня,

Для поршня из алюминиевого сплава принято m'п = 250 кг/м2 (1, стр. 35)

![]()

Масса шатуна:

![]() ,

,

где m'ш – удельная масса шатуна,

m'ш = 350 кг/м2 (1, стр. 35)

![]()

Масса шатуна, сосредоточенная на оси поршневого пальца:

![]()

![]()

Масса шатуна, сосредоточенного на оси шатунной шейки кривошипа:

![]()

![]()

Масса кривошипно-шатунного механизма, совершающая возвратно-поступательное движение:

![]()

![]()

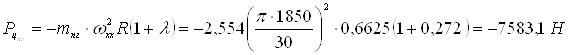

3.4. Вычисление сил инерции КШМ

Сила инерции возвратно-поступательно движущихся масс КШМ вычисляется по формуле:

![]()

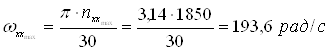

где ω – угловая скорость, вычисляется:

![]()

![]()

для α = 30 º

![]()

Значение тригонометрического многочлена (cosα + λcos2α) выбирается из таблицы 2.4 (1, стр. 36)

Результаты расчета силы инерции для всех значений α сведены в табл. 1. Используя ее строится график силы инерции Pj, в масштабе Мрг.

3.5. Вычисление и построение графика суммарной силы, действующей вдоль оси цилиндра

Суммарная сила РΣ, действующая на поршневой палец по направлению оси цилиндра, вычисляется алгебраическим сложением газовой силы Рг и силы инерции возвратно-поступательно движущихся масс Рj. При исчислении величины силы РΣ для различных значений угла пользуются данными табл. 1.

Результаты вычислений сведены в табл. 1 с помощью которой строится график силы РΣ = f(α) на той же координатной сетке и в том же масштабе Мрг, что и графики сил Рг и Рj.

3.6. Вычисление и построение графика суммарной тангенциальной силы

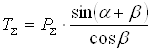

Суммарная тангенциальная сила ТΣ действующая на шатунную шейку кривошипа и создающая на валу двигателя крутящий момент, вычисляется по формуле:

Значения тригонометрического многочлена, входящего в формулу, для различных значений α выбираем из таблицы 2.5 (1, стр. 38)

Для α = 30 º

![]()

Значение силы РΣ (с учетом знака) берутся из табл.1.

Результаты вычислений силы ТΣ заносятся в табл. 1. По этим данным на новой координатной сетке строится график суммарной тангенциальной силы

ТΣ = f(α).

Масштабы графика ТΣ = f(α):

Масштаб силы Мрг = 379,9 н/мм

Масштаб угла поворота кривошипа Мα = 2,5 град/мм

3.7. Вычисление и построение графика суммарной нормальной силы

Суммарная нормальная сила КΣ, действующая на шатунную шейку кривошипа по направлению его радиуса определяется по формуле:

Значение тригонометрического многочлена, входящего в расчетную формулу, для различных значений α выбирается по таблице 2.6 (1, стр. 22)

Для α = 30 º

![]()

Результаты вычислений силы КΣ заносятся в таблицу 1. По этим данным строится график суммарной нормальной силы КΣ на той же координатной сетке и в том же масштабе, что и график суммарной тангенциальной силы ТΣ.

3.8. Построение графика крутящего момента двигателя. Определение среднего эффективного момента

График суммарной тангенциальной силы является одновременно и графиком индикаторного крутящего момента одного цилиндра двигателя Мкр = = f(α), но в масштабе:

![]() ;

;

![]()

Период изменения крутящего момента дизеля с равными интервалами между вспышками:

![]()

где і – число цилиндров (і = 4).

![]() º.

º.

График строится следующим образом:

График силы ТΣ делится по длине на 4 части, которые переносятся в прямоугольные координаты Мкр – α на угловом интервале θ и выполняют их сложение с учетом знаков ординат.

Масштабы графика:

Масштаб момента Мм = 10 Нм/мм;

Масштаб угла поворота Мα= 1 град/мм.

Чтобы определить величину среднего индикаторного крутящего момента двигателя ΣМкр ср. планеметрированием определяем величину площади F графика ΣМкр, делим на длину графика θ (в мм) и результат умножаем на масштаб, т.е.:

![]()

где F – площадь, заключенная под кривой Мкр

F = 6000 мм2;

L – длина графика,

L = 180 мм

![]()

Эффективный крутящий момент двигателя:

![]()

![]()

Эффективный момент по данным теплового расчета:

![]()

Ошибка расчета составляет:

![]()

что допустимо (1, стр. 45)

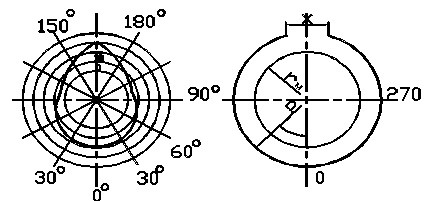

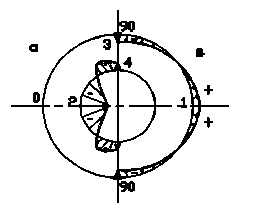

3.9. Построение полярной диаграммы сил, действующих на шатунную шейку

Результирующая сила Rшш, нагружающая шатунную шейку кривошипа, определяется как геометрическая сумма сил ТΣ, КΣ и Кιш

![]()

![]()

![]()

Т.к. геометрическая сумма сил ТΣ и КΣ равна силе SΣ, действующей вдоль оси шатуна, то выражение для силы Rшш можно записать в виде:

![]()

![]()

Поскольку сила Кιшпри n = const постоянна по величине и всегда направлена по радиусу кривошипа, построение полярной диаграммы силы Rшш начинают с построения полярной диаграммы сил SΣ. Оно сводится к графическому сложению векторов сил КΣ и ТΣ в прямоугольных координатах КΣ – ТΣ. Причем за положительное направление оси КΣ берется направление вниз от начала координат, а оси ТΣ – вправо. Полученные точки соединяются плавной непрерывной линией.

Далее из точки "0" отлаживается вниз по оси величина вектора силы Кιш и получается, таким образом, новый полюс Ош. Относительного этого полюса построенная кривая представляет собой полярную диаграмму результирующих сил Rшш, действующих на шатунную шейку, ориентированного относительно неподвижного кривошипа, фиксированного в ВМТ.

При построении полярной диаграммы пользуются масштабом:

МТ = 408 Н/мм

4. РАСЧЕТ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

4.1. Расчет деталей поршневой группы

Поршневая группа двигателя включает поршень, поршневой палец, поршневые кольца и детали крепления пальца (стопорные кольца, грибки).

4.1.1. Расчет поршня

Исходные данные:

- Диаметр цилиндра D = 110 мм;

- Максимальное давление сгорания Рzmax = 6,57 МПа;

- Максимальная нормальная сила Nmax = 2881 Н;

- Масса поршневой группы mпг = 2,38 кг;

- Максимальная частота вращения холостого хода nmax = 1850 мин-1;

- Высота поршня Н = 125 мм;

- Высота юбки поршня hю = 72 мм;

- Радиальная толщина кольца t = 5,0 мм;

- Радиальный зазор кольца в канавке ∆t = 0,75 мм;

- Высота верхней межкольцевой перемычки hп = 5,05 мм;

- Число масляных каналов nм = 10;

- Диаметр масляных каналов d = 2,5 мм.

Материал поршня – алюминиевый сплав,

![]() ;

;

Материал гильзы – чугун специальный,

![]() .

.

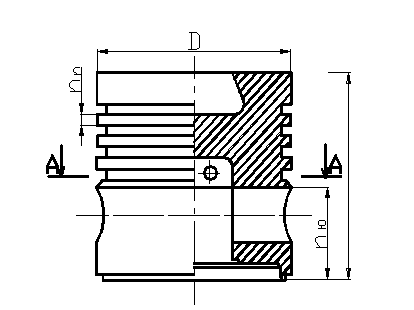

Рис.4. Расчетная схема поршня.

|

Определяем площадь сечения А – А.

![]() ;

;

![]()

где ![]()

![]()

![]()

Максимальная сжимающая сила:

![]()

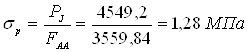

Напряжение сжатия:

![]()

Максимальная угловая скорость холостого хода:

Масса поршневой головки с кольцами, расположенными выше сечения

А – А:

![]()

Максимальная разрывающая сила:

![]()

Определяем напряжение разрыва:

![]()

Определяем напряжение в верхней межкольцевой перемычке.

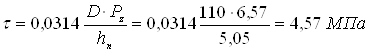

Напряжение среза:

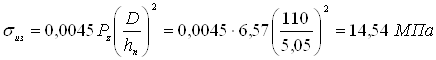

Напряжение изгиба:

Суммарное (третья теория прочности):

![]()

![]()

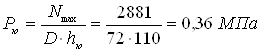

Определяем удельное давление поршня на стенки цилиндра:

![]()

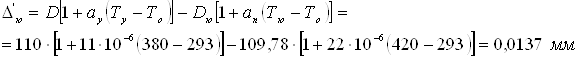

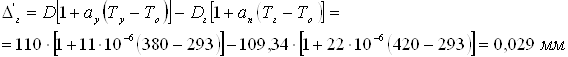

Диаметры головки и юбки поршня в холодном состоянии:

![]()

![]()

где ∆г и ∆ю – соответственно теоретические диаметральные зазоры для верхнего и нижнего торцов поршня.

![]()

![]()

Диаметральные зазоры в горячем состоянии:

где Тц![]() 380 º К (температура стенок цилиндров).

380 º К (температура стенок цилиндров).

Тг – температура головки поршня.

Тг = 473...723 º К ![]() 490 º К

490 º К

Тю – температура юбки поршня.

Тю![]() 420 º К.

420 º К.

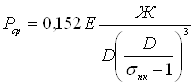

4.1.2. Расчет поршневого кольца

Кольца чугунные, СЧ20.

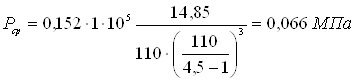

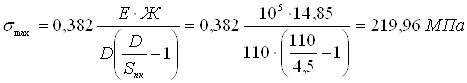

Определяем среднее давление кольца на стенку цилиндра:

где Е = 1·105 МПа – модуль упругости материала поршневого кольца (СЧ20);

Ж – раствор замка (разность зазоров в замке кольца в свободном его состоянии и min допускаемого).

![]()

σпк – радиальная толщина кольца Sпк = 4,5 мм

Уmax = 1,6...1,8.

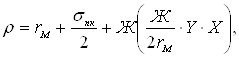

Давление кольца на стенку цилиндра в любой точке:

![]()

Рφ – сводим в таблицу.

Форма кольца в свободном состоянии, обеспечивающая требуемый характер распределения давления:

|

где rм – средний радиус кольца.

Рис. 5. Эпюра радиального Рис. 6. Форма поршневого кольца

Давления по окружности цилиндра. в свободном состоянии.

![]()

![]()

![]()

Результаты расчета сводим в таблицу.

Таблица 4.

| φº | 0 | 30 | 60 | 90 | 120 | 150 | 180 |

Рφ, МПа | 0,197 | 0,192 | 0,154 | 0,092 | 0,097 | 0,192 | 0,254 |

| Y | 0 | 0,0049 | 0,0157 | 0,0189 | -0,005 | -0,0635 | -0,1331 |

| X | 0,1008 | 0,1152 | 0,1492 | 0,1809 | 0,1889 | 0,1618 | 0,1014 |

| ρ, мм | 40,86 | 41,0682 | 41,556 | 41,993 | 42,037 | 41,514 | 40,5102 |

Максимальное напряжение, возникающее при изгибе кольца в рабочем состоянии в его поперечном сечении против замка:

Допускаемые напряжения:

![]()

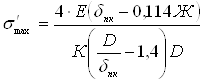

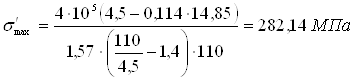

Максимальное напряжение при разведении замка в процессе надевания кольца на поршень:

где К = 1,57 – коэффициент, зависящий от способа приложения усилий к кольцу при надевании его на поршень.

![]()

Монтажный зазор ∆з в прямом замке холодного кольца:

![]()

где ![]() - минимально допустимый зазор в замке кольца во время работы двигателя:

- минимально допустимый зазор в замке кольца во время работы двигателя:

![]()

Принято ![]()

![]() - коэффициент линейного расширения материалов кольца и цилиндра.

- коэффициент линейного расширения материалов кольца и цилиндра.

![]() - температура кольца;

- температура кольца;

![]() - температура гильзы;

- температура гильзы;

![]() - начальная температура.

- начальная температура.

![]()

4.1.3. Расчет поршневого пальца

Материал – сталь 12 ХНЗА, HRC = 56...62

Размеры пальца:

Наружный диаметр: dн = 40 мм;

Внутренний диаметр: dв = 24 мм;

Длина пальца: Lп = 90 мм;

Длина поршневой головки шатуна: Lпг = 37 мм;

Расстояние между торцами бобышек: Lбп = 43 мм.

Сила инерции, действующая на поршневой палец:

Сила давления газов, действующая на поршневой палец:

![]()

Расчетная сила, действующая на поршневой палец:

![]()

где k = 0,72 – коэффициент зависящий от массы пальца (0,68...0,8).

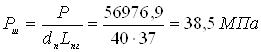

Удельное давление на втулку поршневой головки шатуна:

![]()

Удельное давление на бабышки поршня:

Допускается Рб = 15...50 МПа.

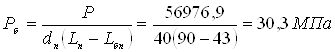

Напряжение в среднем сечении пальца при его изгибе:

где γ = 0,6 = db / dп = 24 / 40 =0,6

![]()

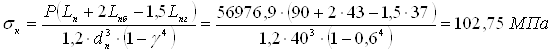

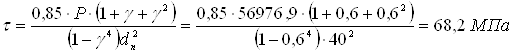

Касательные напряжения в сечениях между бабышками и головкой шатуна при срезе:

![]()

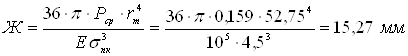

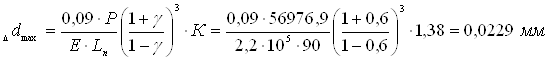

Максимальная диаметральная деформация пальца при овализации:

где К – поправочный коэффициент.

![]()

Е = 2,2·105 – модуль упругости материала пальца (сталь).

Напряжения от деформации пальца:

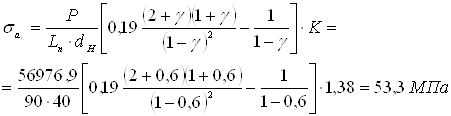

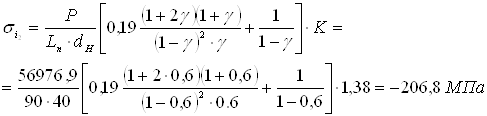

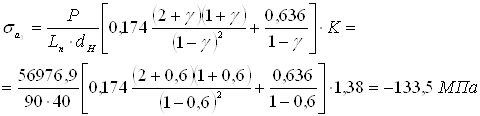

Точка 1.

Точка 2.

Точка 3.

Точка 4.

На основании полученных значений напряжений строим их эпюру.

Рис. 7. Эпюра напряжений при овализации пальца: а) на внутренней поверхности; б) на внешней.

Монтажный зазор между пальцем и бобышками поршня:

![]()

где апп = 11·10-6 1/ ºС, ап= 22·10-6 1/ ºС.

∆tпп = 105 ºС, ∆tп = 125 ºС

![]() принимаем равной 0,04 мм

принимаем равной 0,04 мм

![]()

Для облегчения сборки пальца с поршнем, последний следует прогревать.

4.2. Расчет деталей шатунной группы

4.2.1. Расчет шатуна

Исходные данные:

- Максимальное давление сгорания: Рzmax= 6,57 МПа;

на режиме n = 1700 мин-1, при φз = 370 º ПКВ.

- Масса поршневой группы: mпг = 2,544 кг;

- Масса шатунной группы: mш = 2,7 кг;

- Максимальная частота вращения холостого хода: nххmax = 1850 мин-1;

- Ход поршня: S = 125 мм;

- Длина поршневой головки: Lпг = 37 мм;

- Диаметр шатунной шейки: dшш = 68 мм;

- Длина кривошип. головки: Lкг = 40 мм;

- Высота двутаврового сечения в центре масс шатуна: hш = 36 мм;

- Ширина двутаврового сечения в центре масс: bш = 24 мм.

Шатун изготовлен из углеродистой стали 40Х.

Еш = 2,2·105 МПа;

Ев = 1,15·105 МПа;

ав = 18·10-6 1/ ºС;

аг = 11·10-6 1/ ºС.

Для стали 40Х выбираем:

Предел прочности σв = 980 МПа;

Предел усталости:

- при изгибе σ-1 = 350 МПа;

- при растяжении σ-1р = 300 МПа;

- п