Расчет консольной фермы

Исходные данныеУзел № 1

Группа материала: С375

Количество циклов нагружения:N=2∙106.

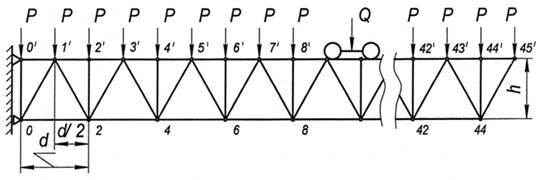

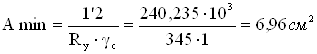

Ферма нагружена в усилиями Р=4 кН, приложенных в узлах верхних поясов, и подвижной нагрузкой Q=30 кН перемещающейся по верхнему поясу между узлами 5 и 45.

Расстояние между поясами h = 1,5 м,

Расстояние между стойками d = 1,8 м,

Пояса фермы выполнены из проката двутаврового профиля, раскосы и стойки выполнены из равнополочных уголков. Сопряжение решетки с поясами осуществляется с помощью косынок.

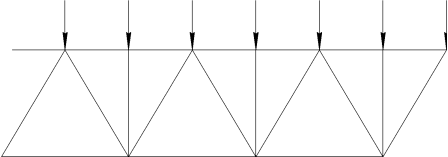

Рисунок 1- Расчетная схема консольной фермы

Необходимо:

1. Рассчитать минимальные сечения стержней, входящих в узел 4 из условия статической прочности.

2. Рассчитать минимальные сечения стержней входящих в узел 4 из условия усталостной прочности.

3. Спроектировать сварное соединение крепления решетки к косынке.

4. Спроектировать сварное соединение крепления косынки к поясу.

1. РАСЧЕТ МИНИМАЛЬНЫХ СЕЧЕНИЙ СТЕРЖНЕЙ ИЗ УСЛОВИЯ СТАТИЧЕСКОЙ ПРОЧНОСТИ

1.1 РАСЧЕТ УСИЛИЙ В СТЕРЖНЯХ И РЕАКЦИЙ В ОПОРАХ

Усилия в стержнях можно определить методом рассечения фермы.

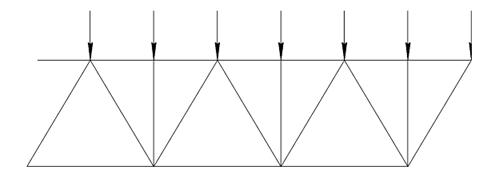

(Рисунок 2). Рассекаем между узлами 1’ и 2’. Отбрасываем левую часть. Заменяем соединения усилиями. Получим два уравнения равновесия момента.

Рисунок 2 – Рассеченная ферма

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() ;

;

![]()

Сумма проекций всех сил на ось Y равна нулю:

![]() ;

;

![]() ,

,

где ![]() , получим

, получим ![]()

![]() .

.

1.2 РАСЧЕТ МИНИМАЛЬНЫХ СЕЧЕНИЙ СТЕРЖНЕЙ

консольная ферма проектирование

Расчет на прочность элементов, подверженных центральному растяжению или сжатию силой N, следует выполнять по формуле:

![]()

![]()

откуда минимальное значение площади поперечного сечения :

![]()

где gс - коэффициент условий работы, принимаемый равным 1.

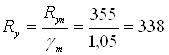

![]() - расчетное сопротивление по пределу текучести;

- расчетное сопротивление по пределу текучести;

где ![]() - коэффициент надежности по материалу проката, принимаемый по табл. 2* СНиП II-23-81 (в соответствии с ГОСТ 27772-88):

- коэффициент надежности по материалу проката, принимаемый по табл. 2* СНиП II-23-81 (в соответствии с ГОСТ 27772-88): ![]() ;

;

Для материала С375 ![]() МПа (табл. 51* СНиП II-23-81), откуда:

МПа (табл. 51* СНиП II-23-81), откуда:

МПа.

МПа.

Принимаем в соответствии табл. 51* СНиП II-23-81 ![]()

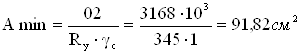

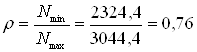

Подставим усилия от стержней (1’2, 02, 1’2’) в формулу для нахождения площади поперечного сечения, получим:

![]()

Для верхнего пояса (1’2’):

Для нижнего пояса (02):

Для раскоса (1’2):

Для поясов возьмем большую площадь сечения. Прокат для верхних и нижних поясов берем одинаковые.

Примем двутавр (ГОСТ 26020-83) №50 с F=100 см![]() .

.

Примем уголок (ГОСТ 8509-93) №6,3 (63´63´6) с F=7,28 см![]() .

.

Расчет на усталость следует производить по формуле

smax /aRngn£1,

где Rn =108 МПа– расчетное сопротивление усталости, принимаемое по табл. 33 СП 53-102 2004 в зависимости от временного сопротивления стали и групп элементов конструкций, приведенных в табл. Р.1 СП 53-102 2004 (в нашем случае конструкция относится к седьмой группе элементов);

a — коэффициент, учитывающий количество циклов нагружений n, принимаемый при n ³ 3,9 · 106 равным a = 0,77 и вычисляемый при n < 3,9 · 106 по формулам:

для групп элементов 1 и 2

a = 0,064 (n / 106)2 - 0,5 (n / 106) + 1,75

для групп элементов 3—8

a = 0,07 (n / 106)2 - 0,64 (n / 106) + 2,2.

Для нашей конструции с n=2∙106 рассчитываем по второй формуле:

a=0,07(n/106)2-0,64(n/106)+2,2=0,07(2∙106/106)2-0,64(2∙106/106)+2,2=1,2;

gn – коэффициент, определяемый по табл. 33 СП 53-102 2004 в зависимости от вида напряженного состояния и коэффициента асимметрии напряжений r = Nmin/Nmax. При разнозначных напряжениях коэффициент асимметрии напряжений следует принимать со знаком "минус".

Расчет наибольшего усилия проведен в пункте 1 (нагрузка Q смещена максимально вправо)

Расчет минимального усилия Nmin (нагрузка Q смещена максимально влево – на узел 5’) :

Рис.3

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() ;

;

![]()

Сумма проекций всех сил на ось Y равна нулю:

![]() ;

;

![]() ,

,

где ![]() , получим

, получим ![]()

![]() .

.

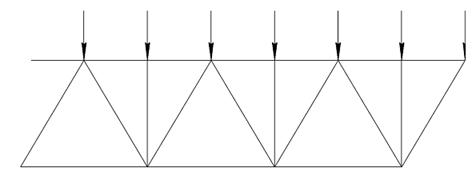

Рассчитаем на усталость верхний пояс:

Коэффициент асимметрии напряжений  ;

;

Согласно табл. 34 СП 53-102 2004 при 0 < r £ 0,8 выбираем формулу для расчета коэффициента gn:

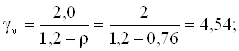

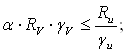

Так же при расчете на выносливость должно выполняться условие:

где Ru=480 МПа - расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению (табл.В.5 СП 53-102 2004);

![]() -коэффициент надежности в расчетах по временному сопротивлению;

-коэффициент надежности в расчетах по временному сопротивлению;

Согласно Пункт 4* СНиП II-23-81 ![]() =1,3.

=1,3.

1,2∙108∙4,54≤480/1,3

588![]() 369 МПа, условие не выполнено. В формулу расчета на усталость подставим 369 МПа.

369 МПа, условие не выполнено. В формулу расчета на усталость подставим 369 МПа.

smax=Nmax/A1’2’=3044400/ 10000 = 304МПа;

304 /369= 0,82 £ 1, условие выносливости выполняется.

3. ПРОЕКТИРОВАНИЕ КРЕПЛЕНИЯ РЕШЕТКИ К КОСЫНКЕ

Рассчитаем крепление раскоса 21’ к косынке (рис. 4). В качестве способа сварки выберем ручную дуговую сварку по ГОСТ 5264-80, выберем электроды Э50А ГОСТ 9467-75 (табл.Г.1 СП 53-102 2004) для группы 1.

Длину швов крепления уголков найдем из условия прочности углового шва:

t’=N/(k∙b∙lw)≤Rw,

где N – усилие в стержне (N=21’);

k – катет шва, принимаем из условия kmax=0,9t=0,9∙6=5,4 мм и kmin=4 мм. Принимаем k=5мм;

lw – длина шва;

b - коэффициент для нахождения расчетной высоты шва, принимаем для расчета по Ме шва bf=0,7 и для расчета по зоне сплавления bz=1;

Rw – расчетное сопротивление ме шва срезу, по металлу шва принимаем Rwf=215МПа (табл. Г.2 СП 53-102 2004), по металлу зоны сплавления Rwz=0,45∙Run=0,45*490=220 МПа.

Максимальная длина углового шва lmax=85*k*b=85*5*0,7=297 мм.

Минимальная длина шва Lmin=4k=4*5=20 мм, но не менее 40 мм.

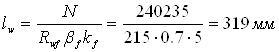

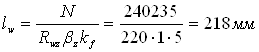

Расчет по металлу шва:

Расчет по ме границы сплавления:

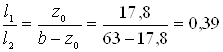

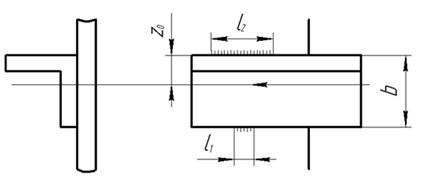

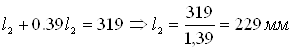

Принимаем длину шва 319 мм, и найдем длины фланговых швов. Так как центр тяжести сечения уголка находится не посередине ширины элемента, то шов, расположенный ближе к центру тяжести, воспринимает большую нагрузку, чем шов, расположенный дальше от центра тяжести (см рис. 3). Считается, что усилия, приходящиеся на швы, будут обратно пропорциональны расстояниям их от центра тяжести сечения и могут быть получены по формулам, подставив значения в которые значения b=63 мм и ![]() =17,8мм, найдем

=17,8мм, найдем ![]() :

:

Рис. 4 - Крепление решетки к косынке

![]()

![]()

![]()

Принимаем ![]()

4. ПРОЕКТИРОВАНИЕ КРЕПЛЕНИЯ КОСЫНКИ К ПОЯСУ

Требуется рассчитать крепление косынки к поясу в узле 1’. Примем толщину косынки 8 мм. Максимальное значение катета:

![]() ;

;

где ![]() –наименьшая толщина соединяемых элементов.

–наименьшая толщина соединяемых элементов.

Минимальное значение катета определим по табл. 35 СП 53-102 2004:

k=4 мм, принимаем катет шва равным 8 мм.

Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям:

1.По металлу шва

2.По границам зоны сплавления.

Рис. 5

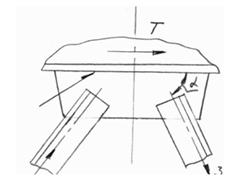

SY=0 – следовательно усилия в раскосах должны быть разных знаков. SХ=0 – следовательно горизонтальные швы срезаются силой Т=N1cosa+N2cosa (формула 18.7, (2)),

где N1=01’, N2=21’, a=590.

Найдем усилие в стержне 01’: рассечем между узлами 0 и 1 (рис. 6), составим уравнение SY=0= –45Р – Q – 01’sina

Рис.6

01’= (–45Р – Q) / sina = (–45*4 – 30) / sin590= - 344993 H – знак “минус” для случая, когда вектор силы направлен в сторону, противоположную той, которая указана на рисунке 5.

Т=240235*cos59 + 344993 cos59 = 301414 Н

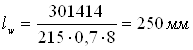

![]()

![]()

где ![]() - расчетная длина шва и N = Т.

- расчетная длина шва и N = Т.

Для первого случая (сечение по металлу шва):

Для второго случая (сечение по границам металла шва):

![]()

Максимальная длина углового шва lmax=85*k*b=85*8*0,7=476 мм.

Минимальная длина шва Lmin=4k=4*8=32 мм, но не менее 40 мм.

Принимаем длину шва 250 мм.

5.ПРОЕКТИРОВАНИЕ СВАРНЫХ СТЫКОВ

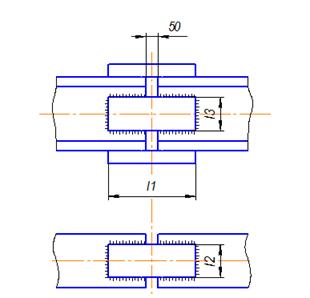

Произведем расчет стыкового соединения верхнего пояса (стык в стержне 1’2’). Соединение выполним при помощи накладок, изображенных на рисунке 7.

Из условия прочности на растяжение найдем толщину накладок d:

Ry ≥ N/A= 1’2’/(2(l2 + l3) d),

где l3= 400 мм , l2 = 160 мм – ширины боковой и верхней накладок; приняты из габаритов двутавра и условия беспрепятственного доступа и проведения сварки.

d≥ 1’2’/(2(l2 + l3) Ry) = 3044400/(2(400+160)345) = 7 мм, примем d = 8 мм. Зная толщину накладки, примем катет нахлесточного шва k = 8 мм. Примем сварку без разделки кромок, тип шва Н1.

Далее найдем требуемую длину швов:

lw ≥ N/(k∙b ∙Rw).

Расчет по металлу границы сплавления:

lw z≥ 3044400/(8∙1 ∙220) = 1729 мм.

Расчет по металлу шва:

lw f≥ 3044400/(8∙0,7 ∙215) = 2528 мм.

Примем общую длину швов 2530 мм.

Длину фланговых швов боковых и полочных накладок примем одинаковыми:

(l1 - 50)/2= (lw - 2(l2 + l3))/8 = (2530 - 2(160 + 400))/8 »176 мм, примем lф = 180 мм. Длины всех швов удовлетворяют условиям: минимальная длина шва Lmin=4k=4*8=32 мм, но не менее 40 мм и максимальная длина шва Lmax= 85k bf = 85∙0,7∙8 = 476 мм.

Размер нахлестки не должен быть меньше пяти толщин самого тонкого из свариваемых элементов:

Lнахл min = 5*8 = 40 мм. Полученный результат (180 мм) удовлетворяет этому условию

Рисунок 7-Проектирование планки

Между торцами стыкуемых элементов поясов ферм, перекрываемых планками, следует оставить зазор не менее 50 мм, для того чтобы уменьшить сварочные напряжения.