Технология строительного производства

Технология строительного производства

1. Механизация бетонных и железобетонных работ

Оптимальный вариант механизации определяют по трем основным показателям: продолжительность работы; трудоемкость работ; стоимость работ на 1 м3 уложенного бетона.

Транспортировка бетонной смеси. Бетонная смесь доставляется до потребителя, т. е. в зону бетонных работ, автобетоновозами или автобетоносмесителями. Автобетоновозы — открытые самосвалы с объемом кузова 3...5 м3 используют обычно при расположении бетонного завода в пределах 10 мин пути до строительной площадки. Автобетоносмесители представляют собой бетонный смеситель объемом 5...8 м3, устанавливаемый на автомобилях типа МАЗ, КамАЗ (для меньших объемов) и «Рено», «Мерседес» (для больших объемов). Отечественные автобетоносмесители выпускают с двумя режимами работы: принудительным перемешиванием бетонной смеси по команде водителя из кабины и с перемешиванием бетонной смеси только при движении автомобиля. Недостатком смесителей второго типа является ограниченная область их применения только на строительстве объектов, где бетонирование осуществляется строго по графику, в случае непредвиденного ожидания разгрузка значительно усложняется.

Уклада бетонной смеси. Бетонная смесь подается в конструкцию различными способами: по лотку, грузоподъемными механизмами, бетононасосами. Первые два способа используют при укладке до 50 м3 бетона в смену, третий — при любых объемах, но экономически целесообразно его применение при укладке не менее 45 м3 бетонной смеси в смену. По лотку бетонная смесь подается при возможности установки автобетоносмесителя выше уровня бетонируемой конструкции, например, при заливке фундаментной плиты и возможности заезда автомобиля на дно котлована. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6 м. Для подачи бетонной смеси в бадьях или бункерах используют имеющиеся и задействованные для других погрузочно-разгру-зочных работ грузоподъемные механизмы. В основном это самоходные и башенные краны, иногда используют приставные краны. Бадьи имеют объем 0,3... 1 м3 и для удобства подачи бетонной смеси выполнены в виде «рюмки», на которую для полного ее опорожнения устанавливают вибратор.

Наибольшее распространение при укладке бетонной смеси имеют бетононасосы. При объеме укладки до 80 м3 бетона в смену используют отечественные или импортные автобетононасосы на базе автомобилей КамАЗ, МАЗ, «Мерседес». Автобетононасосы оснащены загрузочным бункером, насосом и раздаточной стрелой. Бетонную смесь подают в вертикальном (до 80 м) и горизонтальном (до 360 м) направлениях. При строительстве объектов с потребностью более 60 м3 бетона в смену, а также зданий повышенной этажности (более 20 этажей) применяют стационарные бетононасосы в комплекте с раздаточными бетоноукладчиками. Бетоноукладчики, имеющие вылет стрелы до 60 м, устанавливают на смонтированные конструкции здания или вспомогательные опоры. Бункер бетононасоса соединяется с бетоноукладчиком с помощью вертикального трубопровода, по которому и поступает смесь. С одной стоянки бетоноукладчика осуществляется укладка бетона на нескольких ярусах. На следующую стоянку бетоноукладчик, масса которого составляет 1...6 т, переставляют установленным на объекте монтажным краном, бетоновод удлиняют и бетонная смесь подается на вновь возводимые ярусы здания. Для уплотнения бетонной смеси, в случае если это требуется по технологии производства работ, используют вибраторы различного назначения: для вертикальных конструкций — глубинные вибраторы, для горизонтальных — виброрейки.

2. Разработка грунта скреперами. Способы набора схемы резанья грунта. Скреперы

Эксплуатационные возможности скреперов позволяют использовать их при отрывке котлованов и планировке поверхностей, при устройстве различных выемок и насыпей. Скреперы классифицируются:

· по геометрическому объему ковша — малый (до 3 м3), средний (от 3 до 10 м3) и большой (свыше 10 м3);

· по роду агрегатирования с тягачом — прицепные и самоходные (в том числе полуприцепные и седельные);

· по способу загрузки ковша — загружаемые за счет силы тяги тягача и с механической (элеваторной) загрузкой;

· по способу разгрузки ковша — со свободной, полупринудительной и принудительной разгрузкой;

· по способу привода рабочих органов — гидравлические и канатные.

Скреперами ведут разработку, транспортирование (дальность транспортирования грунта колеблется от 50 м до 3 км) и укладку песчаных, супесчаных, лессовых, суглинистых, глинистых и других грунтов, не имеющих валунов, а примесь гальки и щебня не должна превышать 10%. В зависимости от категории грунтов резать их наиболее эффективно на прямолинейном участке пути при движении под уклон 3-7 градусов. Толщина разрабатываемого слоя в зависимости от мощности скрепера колеблется от 0,15 до 0,3 м. Разгружают скрепер на прямолинейном участке, при этом поверхность грунта разравнивают днищем скрепера.

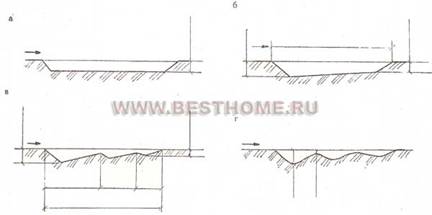

Рис. 9. Способы срезания стружки при работе скрепера: а — с наполнением ковша стружкой постоянной толщины; б — с наполнением ковша стружкой переменного сечения; в — гребенчатый способ наполнения ковша стружкой; г — наполнение ковша способом клевков

Различают несколько способов срезания стружки при работе скрепера (рис. 9):

· стружкой постоянной толщины. Способ применяют при планировочных работах;

· стружкой переменного сечения. При этом грунт срезается с постепенным уменьшением толщины стружки по мере наполнения ковша, т. е. с постепенным выглублением ножа скрепера к концу набора;

· гребенчатым способом. При этом грунт срезается с попеременным заглублением и постепенным подъемом ковша скрепера: на разных стадиях толщина стружки меняется от 0,2-0,3 м до 0,08-0,12 м;

· клевками. Наполнение ковша осуществляется путем многократного заглубления ножей скрепера на возможно большую глубину. Способ применяют при работе в рыхлых сыпучих грунтах.

В зависимости от размеров земляного сооружения, взаимного расположения выемок и насыпей применяют различные схемы работы скреперов. Наиболее распространенной является схема работы по эллипсу. При этом скрепер каждый раз поворачивается в одну сторону.

Рис. 10. Способы разработки забоя: а — траншейно-гребенчатый; б — ребристо-шахматный.

При работе в широких и длинных забоях наполнение ковша скрепера осуществляется траншейно-гребенчатым и ребристо-шахматным способами. При траншейно-гребенчатом способе (рис. 10) разработка забоя ведется от края резерва или выемки параллельными полосами постоянной глубины 0,1-0,2 м, одинаковыми по длине. Между полосами первого ряда оставляют полосы не срезанного грунта — гребни, по ширине равные половине ширины ковша. Во втором ряду проходов забирают грунт на полную ширину ковша, срезая гребень и образовывая под ним траншею. Толщина стружки в этом случае в середине ковша 0,2-0,4 м, а по краям 0,1- 0,2 м.

При ребристо-шахматном способе (рис. 10) разработка забоя производится от края выемки или резерва параллельными полосами так, чтобы между проходками скрепера оставались полосы не срезанного грунта, равные по ширине половине ширины ковша.

Второй ряд проходок разрабатывают, отступая от начала первого ряда на половину длины проходки первого ряда. Работу скрепера следует сочетать с работой бульдозера, используя их для разработки повышенных участков и перемещения грунта на небольшие расстояния в пониженные места.

3. Способы укрепления грунтов

Совокупность воздействий, в результате которых повышается прочность грунта, он становится неразрываемым, а в некоторых случаях и водонепроницаемым, представляет собой искусственное закрепление грунтов.

Закрепляют грунты для создания вокруг разрабатываемых выемок водонепроницаемых завес и повышения несущей способности грунтовых оснований. В зависимости от физико-механических свойств грунта, его состояния, требуемой степени и назначения закрепления существуют следующие способы искусственного за крепления грунтов: замораживание, цементация, битумизация, химический, электрохимический и др.

Замораживание грунтов применяют в сильно водонасыщенных грунтах (плывунах) при разработке глубоких выемок. для этого по периметру котлована погружают замораживающие колонки из труб, соединенные между собой трубопроводом, по которому нагнетают специальную жидкость— рассол (растворы солей с низкой температурой замерзания), охлажденный холодильной установкой до —20...—25°С (рис. ‚1.8).

Охлаждающие иглы состоят из наружных труб, закрытых и заостренных снизу, и внутренних, вставленных в них коаксиально и открытых снизу. Рассол поступает во внутреннюю трубу, а в нижней части колонки переходит в наружную трубу, по которой поднимается вверх, после чего направляется к следующей колонке. Окружающий грунт замерзает концентрическими цилиндрами с постепенно увеличивающимися диаметрами. Эти цилиндры смерзаются в сплошную стенку мерзлого грунта, которая выполняет функцию ограждения временной выемки. Способ замораживания имеет следующие недостатки: временное сохранение эффекта (на период действия замораживающей установки), длительный процесс естественного оттаивания, повышение влажности грунта за счет миграции воды из теплых слоев грунта к охлажденным (под действием градиента температур) и др. Однако технология замораживания и технические средства для ее выполнения достаточно отработаны, и поэтому, несмотря на указанные недостатки, этот способ широко используют.

Цементация и битумизация заключаются в инекцировании соответственно цементного раствора или разогретых битумов в пористые грунты с высоким коэффициентом фильтрации, а также в трещиноватые скальные породы.

Химическим способом закрепляют песчаные и лессовые грунты нагнетанием в них через инъекторы химических растворов.

Химический способ может быть двух- и одно растворный. Двух растворное закрепление состоит в последовательном нагнетании в грунт сначала водного раствора силиката натрия (Та28iОз а затем хлористого кальция (СаСI2). Растворы вступают в реакцию и образуют гель кремниевой кислоты (пiО2тН2О), который обволакивает зерна грунта и, твердея, связывает их в •монолит. Этот способ применяют в достаточно хорошо дренирующих грунтах (коэффициент фильтрации 2...80 м/сут). При этом прочность грунта достигает 1,5...3 МПа.

Однорастворное закрепление (Смесь силиката натрия и отвердителя) используют для слабодренирующих грунтов с коэффициентом фильтрации менее 0.3 м/сут. Прочность закрепленного грунта 0,3...0,6 МПа.

Раствор при химическом закреплении нагнетают специальными трубами-инъекторами (рис. У.9), погружаемыми раздельно или пакетами по 5 шт. Расстояния между инъекторами принимают в зависимости от вязкости раствора и типа грунта, уточняют экспериментально.

Электрическим способом закрепляют влажные глинистые грунты. Заключается он в пропуске через грунт постоянного электрического тока с напряженностью поля 0,5... 1 В/СМИ и плотностью тока 1...5 А1м2. При этом глина осушается, сильно уплотняется и теряет способность к пучению.

Электрохимический способ отличается от предыдущего тем, что одновременно с электрическим током в грунт вводят через трубу, являющуюся катодом и служащую инъектором, растворы химических добавок, увеличивающие проводимость тока (силикат натрия, хлористый кальций, хлористое железо и др.). Благодаря этому интенсивность процесса закрепления грунта возрастает.

4. Приготовление и транспортирование бетонной смеси

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам. Эту задачу решают благодаря использованию кондиционных компонентов бетонной смеси. ТОЧНОСТИ ИХ дозирования, включая и учет влажности инертных заполнителей.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100...200 тыс. м3 к обслуживают стройки, находящиеся в радиусе ДО 25...З0 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 1О...15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. дозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Применение сухих смесей требует решения ряда вопросов, связанных с их надежным тарированием, транспортированием и хранением.

Центральные бетонные или бетонорастворные заводы обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5...б лет. Такие заводы выполняют сборно-разборными блочной конструкции (рИс. Х.21), что делает возможным их перебазировку за 20...30 сут на трайлерах грузоподъемностью 20 т.

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах, и составляет около 0,5 руб/м3 при трудоемкости приготовления около 0,1...0,2чел.-дн/м. Однако их технологическим преимуществом является приближенность к мету потребления бетонных смесей.

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут использоваться передвижные бетоносмесительные установки (рис. Х.22) производительностью 15...ЗО м3/ч. Их монтируют на специальных трэйлерных прицепах и перевозят с объекта на объект на буксире. Разновидностью передвижных установок являются установки, монтируемые на плавучих средствах. Передвижные установки могут работать автономно, а будучи приданы районному бетонному заводу, существенно увеличивают радиус его действия.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смеси, как правило, частично или полностью автоматизированы.

При месячной потребности в бетоне до 1,5 тыс. м и отсутствии я районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рис. Х.23). При этом действия эффективны при больших объемах работ и непрерывной укладке смеси, например при бетонировании гидротехнических Сооружений.

По способу подачи компонентов в смесительные машины различают одно- и двухступенчатые технологические схемы (рис. Х.24).

При одноступенчатой схеме материалы подают в накопительные бункера, и затем через систему дозаторов под действием собственной массы (гравитационный гирющип) они опускаются в бетоносмесительные машины. Это облегчает возможность автоматизации приготовления смеси. При двухступенчатой схеме получается двукратный подъем материалов.

Заводы с одноступенчатой схемой более компактны (рис. Х.25),. но имеют значительную высоту (20...ЗО м), что усложняет их моптаж. В этой связи их рекомендуется применять при расходе бетона свыше 25...35 М3/Ч.

Все компоненты бетонной смеси дозируют по массе. При этом допускаемые отклонения на замес не должны превышать для воды и цемента 1% и для заполнителей 2%. Исследованиями установлено, что при приготовлении бетонных смесей отсутствие контроля влажности заполнителей приводит к колебаниям значений прочности бетона до 15%, а подвижности смеси—до З раз. Поэтому на современных бетонных заводах и установках начали применять стандартные станции управления бетонным заводом (СУБЗ), которые обеспечивают автоматизированное управление дозированием смеси, включая автоматическую корректировку воды затворения методом контроля влажности заполнителей, в том числе, например, путем комплексного использования нейтровных влагомеров и гамма-плотномеров в системах, учитывающих погрешности, вызываемые колебаниями объемной массы заполнителей.

Для приготовления бетонной смеси применяют бетоносмесительные машины, в которых составляющие перемешиваются по принципу свободного падения (гравитационного действия), и машины, работающие по принципу принудительного перемешивания (лопастные или шнековые). Бетоносмесители принудительного перемешивания при меньших габаритах обеспечивают более высокую однородность бетонной смеси. Они особо эффективны для приготовления жестких бетонных смесей и бетонов на пористых заполнителях.

Транспортирование бетонных смесей. При перевозке бетонной смеси основным технологическим условием является сохранение ее однородности и обеспечение требуемой для укладки подвижности. При этом надо иметь в виду, что при интенсивных сотрясениях во время перевозки, разгрузки или перегрузки крупный заполнитель оседает вниз, а цементное молоко и раствор всплывают вверх и бетонная смесь теряет однородность.

На практике пользуются тремя технологическими схемами доставки бетонных смесей к месту их укладки:

от места приготовления до места их разгрузки у строящегося объекта;

от места приготовления до места разгрузки непосредственно в -бетонируемую конструкцию;

от места разгрузки до места укладки в конструкцию.

По первой и второй схемам для перевозки бетонной смеси в зависимости от расстояний, состояния дорог и других условий могут быть использованы автомобили-самосвалы, автобетоновозы и автобетоносмесители.

По третьей схеме бетонную смесь можно транспортировать кранами (в бадьях), бетононасосами, пневмонагнетателями, а при бетонировании конструкций на уровне или ниже уровня земли — ленточными конвейерами, вибропитателями, бетононасосами и пневмонагнетателями.

При схеме, предусматривающей перегрузку бетонной смеси на объекте, производительность механизмов по приему, подаче Н распределению бетонной смеси должна быть на 1О...15% выше Вопрос о технологически допустимой дальности перевозки бетонной смеси в самосвалах и бетоновозах должен решаться в каждом отдельном случае с учетом состава смеси, температурных условий, состояния покрытия дорог, типа транспортных средств. Так, например, при перевозках бетонных смесей на расстояние более 20...30 км повышается адгезия к кузову самосвала. При перевозке в самосвалах на расстояние более 15 км и в бетоновозах более 20 км бетонная смесь расслаивается и, как следствие этого, снижается конечная прочность бетона.

Автобетоносмеситель представляет собой бетоносмесительный барабан, смонтированный на шасси автомобиля или на полуприцепе, буксируемом седельным тягачом, и приводимый в движение от двигателя автомобиля через коробку отбора мощности.

Автобетоносмеситель загружают сухой смесью (отдозированные компоненты). Вода поступает в барабан в пути следования машины из водяного бачка. Начало перемешивания назначается в зависимости от расстояния перевозки, обычно не ранее чем за 5...10 мин до доставки на пункт назначения. При этом дальность транспортирования ограничивается в основном экономическими соображениями. На более короткие расстояния экономичнее перевозить в автобетоносмесителях готовую бетонную смесь с ее побуждением в пути. дальность транспортирования бетонной смеси при этом может доходить до 60...70 км.

Существенным технологическим преимуществом автобетоносмесителей является возможность порционной выгрузки бетонной смеси.

В зарубежной практике в автобетоносмесителях перевозят также компоненты бетонной смеси, перемешанные с небольшим количеством воды. Полученную таким образом влажную массу можно перевозить на большие расстояния, чем готовую смесь. При приближении к месту разгрузки в барабан добавляют воду до нормы. Этот метод по сравнению с перевозкой сухой смеси позволяет увеличить заполнение барабана (К3=0,7), однако сравнительно сложен и поэтому не получил широкого распространения

В СССР выпуск автобетоносмесителей увеличивается. При этом наряду с изготовлением машин с ограниченной вместимостью смесительного барабана начат выпуск более мощных бетоносмесителей с полезной вместимостью барабана 9 м3, монтируемых на специальных полуприцепах, буксируемых автомобильными тягачами.

При выборе способов перевозки бетонных смесей следует учитывать, что Автобетоносмеситель является тяжелой машиной массой 20 т и более, рассчитанной на дороги с достаточно прочным покрытием. Кроме того, учитывая холостые пробеги этих мобильных бетоноприготовительных установок, необходимы специальные экономические обоснования их применения.

Разгрузка автосамосвалов, автобетоновозов или автобетоносмесителей может производиться: непосредственно в опалубку бетонируемой конструкции; в переносные бункера, бадьи или в другую тару с последующей их переноской краном в зону бетонирования: приемные бункера бетононасосов или пневмотранспортных установок.

При бетонировании фундаментов смесь можно разгружать из самосвала в вибропитатель и затем по вибролотку (рис. Х.27) или виброхоботу транспортировать непосредственно в опалубку.

При бетонировании сооружений на отметках выше уровня земли смесь можно разгружать в бункера или поворотные бадьи (рис. Х.28). Бункера загружают с эстакад или устанавливают в специальные приямки. Вместимость бункера или нескольких установленных вплотную друг к другу поворотных бадей должна быть несколько больше вместимости кузова самосвала, автобетоновоза или барабана автобетоносмесителя.

В ряде случаев смесь доставляют на автомобилях в контейнерах. К месту укладки бетонную смесь в бадьях подают краном.

В промышленном строительстве применяют бадьи вместимостью 0,3, 0,6 и 0,8 м3.

Транспортирования бетонной смеси и потерь ее в пути скорость движения конвейерной ленты не должна превышать 1 м/с. Уклон ее зависит от консистенции бетонной смеси и не должен превышать 18... 15° при подъеме смеси с осадкой конуса до 4...5 см, а при спуске — I2...IОе.

Во избежание влияния атмосферных осадков на водоцементное отношение смеси над конвейерами устанавливают козырьки.

Трубопроводы для перемещения бетонных смесей — это внутри. площадочный транспорт. Этот вид транспорта при определенных условиях имеет ряд технологических преимуществ перед другими способа ми горизонтального и вертикального транспортирования бетонных смесей. К их числу относятся возможность осуществления одним механизмом горизонтального и вертикального перемещения смесей непосредственно от бетонорастворного узла на строительной площадке или от мест их разгрузки на объекте к месту укладки, возможность доставки бетонных смесей в труднодоступные участки возводимого сооружения.

Главным технологическим условием.для транспортирования бетонных смесей по трубам является их достаточная степень транспортабельности (удобоперекачиваемости).

Бетононасосы по способу действия подразделяют на периодического (циклического) и непрерывного действия, по виду привода — с механическим и гидравлическим приводом. Они обеспе1 iявают более высокие давления, более равномерное движение бетонной смеси и высоту подачи до 100...120 м.

На рис. Х.29 показана принципиальная схема одной из распространенных конструкций бетононасосов с гидравлическим приводом. Бетононасос состоит из рамы, двигателя, приемного бункера с колосниковой решеткой и мешалкой, двух управляющих и двух рабочих гидроцилиндров, маятникового патрубка в виде изогнутой трубы, один конец которой шар нирно соединен с бетоноводом, а второй поочередно соединяется с отверстиями рабочих цилиндров насосной станции, подающей рабочую жидкость в управляющие гидроцилиндры, и системы привода остальных механизмов и золотникового распределительного устройства.

Каждая пара цилиндров (управляющего и рабочего) расположена на одной оси, а штоки цилиндров соединены между собой муфтами. Поршни каждой пары цилиндров движутся одновременно во взаимно противоположных направлениях.. Когда бетонная смесь всасывается в один из рабочих цилиндров, поршень второго выталкивает ее через маятниковый патрубок в бетоновод.

5. Виды конструкций каменных кладок. Системы перевязки

Виды кирпичной кладки и системы ее перевязки. По конструктивным и технологическим особенностям кирпичную кладку разделяют на сплошную, облегченную, армированную, декоративную, кладку с облицовкой.

Сплошная кладка. Так называют кладку, выполненную в виде монолитного массива толщиной, кратной 0,5 кирпича. Ряды сплошной кладки состоят из кирпичей, уложенных вдоль наружных граней стены, называемых верстами, и заполнения между ними — забутки. В ряду кирпич укладывают вдоль стены длинной или короткой стороной и в зависимости от этого называют ложком или тычком. От того как уложены кирпичи в стену, весь ряд называют ложковым или тычковым. Забутку выкладывают тычками или используют половинки. При сплошной кладке стен применяют однорядную (цепную) или многорядную системы перевязки; для узких простенков (шириной до 1 м) и столбов — трехрядную.

Облегченная кладка. В малоэтажном сельском строительстве распространены облегченные ограждающие конструкции, состоящие из двух параллельных стенок толщиной в полкирпича каждая, между которыми размещают теплоизоляцию в виде засыпки, легкого бетона, блоков-вкладышей, плитного утеплителя. Для связи стенок между собой применяют горизонтальные вутообразные армированные растворные и кирпичные диафрагмы, тычковые ряды, заходящие в термоизоляционный слой на полкирпича и кирпичные вертикальные стенки.

Армированная кладка. Для повышения несущей способности сильнонагруженных стен, столбов и узких простенков применяют поперечное и продольное армирование кладки, размещая арматуру в горизонтальных и вертикальных швах. При этом толщина швов в кладке должна превышать сумму диаметров пересекающейся арматуры на 4 мм, при соблюдении нормативной средней толщины шва. Поперечное армирование осуществляют сетками прямоугольной формы или типа «зигзаг» с диаметром стержней 3...8 мм, которые укладывают не реже чем через пять рядов кладки. Сетки «зигзаг» располагают в смежных рядах так, чтобы направление прутков в них было взаимно перпендикулярно. Отдельные (контрольные) концы стержней должны выступать на 2...3 мм. При продольном армировании стержни размещают в вертикальных швах или снаружи конструкции и связывают хомутами.

Декоративная кладка. В последнее время широкое распространение получили две разновидности декоративной кладки: вертикальные швы по высоте здания в наружной версте совпадают во всех рядах. С наружной стороны стены кладка состоит из чередующихся трех ложковых и одного тычкового рядов. Вертикальные и горизонтальные швы выполняют одинаковой толщины, придерживаясь одного профиля при расшивке швов. В декоративных целях применяют также сочетание силикатного и глиняного кирпичей.

Кладка с облицовкой. При такой кладке наружную отделку стен выполняют одновременно с их возведением. Для облицовки возведением. Для облицовки используют лицевой кирпич, укладывая его в наружный верстовой ряд одновременно с кладкой обычных кирпичей, применяя многорядную систему перевязки. Лицевой слой кладки связывают при этом с массивом стены тычковыми рядами. Одновременно с кладкой стен выполняют также облицовку закладными или прислонными керамическими плитами.

При однорядной (цепной) системе перевязки тычковые и ложковые ряды чередуются. Каждый вертикальный шов нижнего ряда перекрывается кирпичами верхнего ряда. При этом в каждом ряду вертикальные поперечные швы перекрываются на 1/4, а вертикальные продольные — на 1/2 кирпича. Для перекрытия вертикальных поперечных швов на '/2 кирпича начинают кладку ряда с трехчетверок (3/4 кирпича). С фасадной стороны связанные между собой кирпичи по вертикали образуют рисунок в виде цепочки, чем объясняется сохранившееся до сих пор название — цепная перевязка. Кладка с однорядной системой перевязки отличается высокой прочностью; в ней полностью соблюдаются все три правила разрезки. Однако она требует значительных затрат труда на укладку большого объема верстовых рядов (составляющих 75% общего объема кладки при толщине стен в два кирпича) и заготовку трехчетверок.

Многорядная система перевязки основана на чередовании одного тычкового ряда с пятью ложковыми. При этом вертикальные поперечные швы перекрывают вышележащими кирпичами в каждом ряду, а продольные швы — только через пять рядов. В такой кладке несущая способность составляет 94% по отношению к этому показателю кладки с однорядной системой перевязки. Однако она менее трудоемка благодаря уменьшению объема верстовых рядов (58% общего объема кладки при толщине стен в два кирпича) за счет увеличения забутки и сокращения заготовки трехчетверок.

Трехрядная система перевязки (предложена Л.Н. Онищиком) допускает совпадение вертикальных продольных и поперечных швов в трех смежных рядах, перевязывая их четвертым рядом кладки. Несущая способность такой кладки составляет 97% однорядной кладки.

Независимо от принятой системы перевязки требуется ряды кладки — первый и последний, а также на уровне обрезов стен и столбов, в выступающих элементах (карнизах, поясах и т.п.), под опорными частями балок, плит и других конструкций — выкладывать тычками из целых кирпичей. Вынужденные разрывы в кладке допускается выполнять в виде наклонной или вертикальной штрабы. Для связи с примыкающей кладкой в швы вертикальной штрабы закладывают конструктивную арматуру — не менее трех стержней диаметром до 8 мм через 2 м по высоте и на уровне перекрытия. Разница в высоте возводимой кладки на смежных участках не должна превышать высоты этажа.

6. Организация работ при возведении кирпичных стен

Приведенный технологический процесс кирпичной кладки может быть организован поточно-расчлененным или поточно-кольцевым (конвейерным) методом.

При поточно-расчлененном методе для работы каменщиков выделяют захватку, которую разбивают соответственно числу звеньев на делянки. Размеры делянки должны обеспечить достаточный фронт работ для звена соответствующего состава в течение смены.

Состав звеньев каменщиков зависит от сложности кладки, толщины стены, системы перевязки швов. Он приводится в технологических картах, картах трудовых процессов для кирпичной кладки и составляет 2...6 чел.

В звене обязанности распределяются таким образом, чтобы все каменщики были равномерно загружены в течение смены и выполняли рабочие операции, по сложности соответствующие их разряду.

Звено «двойка» рекомендуется при кладке стен с большим числом проемов или архитектурных деталей толщиной до полутора кирпичей и перегородок. В таком звене каменщик IV (V) разряда устанавливает порядовку, натягивает причалку, ведет кладку верстовых рядов, а каменщик II разряда подает и расстилает раствор, раскладывает кирпич, выполняет периодически совместно с ведущим каменщиком кладку забутки, помогает устанавливать контрольные приспособления.

Звено «тройка» целесообразно применять при толщине стен в два кирпича с менее сложным архитектурным оформлением. В нем каменщик IV (V) разряда устанавливает порядовку, натягивает причалку, кладет версты; каменщик II разряда подает и расстилает раствор, раскладывает кирпич, а каменщик III разряда выполняет забутку, помогает устанавливать контрольные приспособления.

Звено «пятерка» наиболее эффективно при кладке стен толщиной в два и более кирпичей с небольшим числом проемов и простым архитектурным оформлением. При этом каменщики IV (V) и III разрядов кладут наружную версту, каменщики IV и II разрядов — внутреннюю, а второй каменщик II разряда — забутку.

При выполнении кладки поточно-кольцевым (конвейерным) методом выделенную для бригады захватку на делянки не разбивают. Кладку в пределах захватки ведут непрерывным потоком укрупненными звеньями («шестерками» или «пятерками»)у которые перемещаются вдоль возводимой стены по кольцу одно за другим на расстоянии 6...8 м, выкладывая один ряд кладки. При работе «шестеркой» звено разделяют на три «двойки», выполняющие соответственно кладку наружной версты, внутренней и забутку. В звене «пятерка» два каменщика выкладывают наружную версту, а остальные три члена звена — внутреннюю версту и забутку. Поточно-кольцевой метод целесообразно применять при возведении зданий простого очертания в плане со стенами толщиной два и более кирпича, с малым числом проемов и простым архитектурным оформлением. При этом значительно повышается производительность труда.

Существенное влияние на производительность труда оказывает организация рабочего места каменщиков. Оно должно находиться в сфере обслуживания подъемного крана и включать три зоны: рабочую зону шириной 0,6...0,7 м, зону материалов— 1 м и зону прохода рабочих — 0,8...0,9 м. Общая ширина рабочего места каменщиков- достигает 2,5 м. Кирпич располагают вдоль фронта работ, чередуя с раствором. При кладке стен с проемами кирпич размещают напротив простенков, а раствор — напротив проемов. В пределах рабочего места кладку ведут ярусом высотой до 1,2 м. В процессе кладки яруса производительность труда каменщика изменяется, достигая наибольшего значения на высоте 0,6 м от уровня рабочего места. Это указывает на наличие резерва повышения производительности труда за счет улучшения организации рабочего места.

7. Технология возведения зданий из бруса

Особенность Брусовых зданий заключается в том, что возникающая вертикальная нагрузка воспринимается наружными и внутренними стенами, смонтированными из бруса. После возведения фундамента или стен подвала и выполнения вертикальной и горизонтальной гидроизоляции по ним устраивают обвязку и укладывают порядно брус наружных и внутренних стен. Для наружных стен используют антисептированный и антипирированный (пропитанный раствором, понижающим горючесть древесины) брус 150 х 150...200 х 200 мм, для внутренних — брус 100 х 100 мм. Между рядами прокладывают слой гидро- и теплоизоляции, позволяющий осуществлять лучшее сопряжение брусьев и препятствующий задуванию и проникновению влаги внутрь здания. Между собой брусья соединяют крепежными элементами — нагелями, представляющими собой металлические штыри диаметром 25 мм и длиной, равной двукратной высоте брусьев плюс 30 мм. Такая длина нагелей обеспечивает прошивание двух рядов брусьев и вхождение на 25...30 мм в третий брус. Нагели устанавливают в шахматном порядке через 1,5 м один от другого, но не менее чем два нагеля на один брус.

На возведенные стены первого этажа укладывают балки перекрытия, монтируют конструкции второго этажа, чердачное перекрытие, несущие пространственные конструкции кровли и кровлю.

На следующем этапе наружные стены утепляют- изнутри или снаружи и обшивают декоративными материалами — деревянными элементами или отделочным камнем. После этого приступают к санитарно-технической и электротехнической разводкам, внутренним отделочным работам и благоустройству прилегающей территории.

К недостаткам брусовых зданий относятся повышенные требования специальной подготовки к используемым при их возведении материалам. До начала строительства брус должен пройти пропитку антисептирующими и водоотталкивающими растворами, после чего их укладывают в сушильную камеру и доводят уровень влажности до значений, не превышающих 8%. На протяжении строительства брусья должны храниться в сухом отапливаемом помещении. Если эти условия не соблюдаются, повышение влажности приводит к тому, что после возведения здания происходит усыхание древесины, обжатие теплоизоляционной прокладки и, как следствие, усадка здания до 5% по высоте.

8. Состав комплексного процесса бетонных и железобетонных