Стенд обкатки виброблоков машины ВПР

Большинство путевых машин проходят капитальный ремонт в зимний период, с ноября по апрель. В том числе и машины по выправке, подбивке и рихтовке пути, типа ВПР, ВПРС и т.д. После ремонта подбивочных блоков, для выявления дефектов деталей и узлов, а также для определения качества проведённого ремонта, желательно произвести обкатку.

В летний период это не составляет особого труда, так как можно вывести прошедшую ремонт машину из цеха ремонтного предприятия на любой свободный железнодорожный путь и там провести обкатку подбивочного блока.

В зимний же период это проблематично из-за низких температур и обледенения балластной призмы.

На станции Черепаново Западносибирской железной дороги на ПРММ – была решена проблема обкатки подбивочных блоков путевых машин в зимний период путём применения специально созданного для этого стенда.

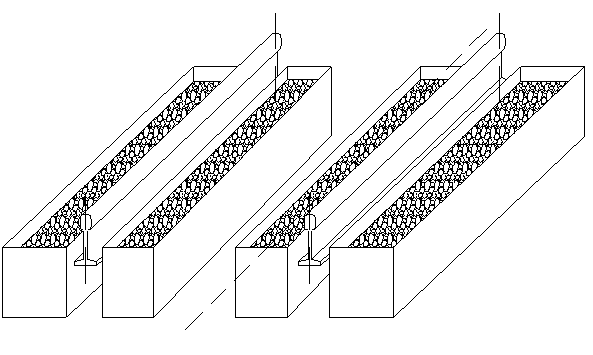

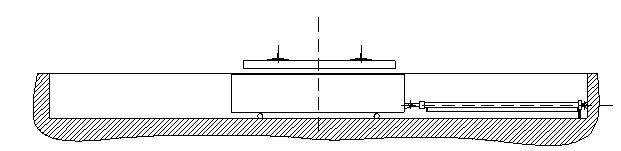

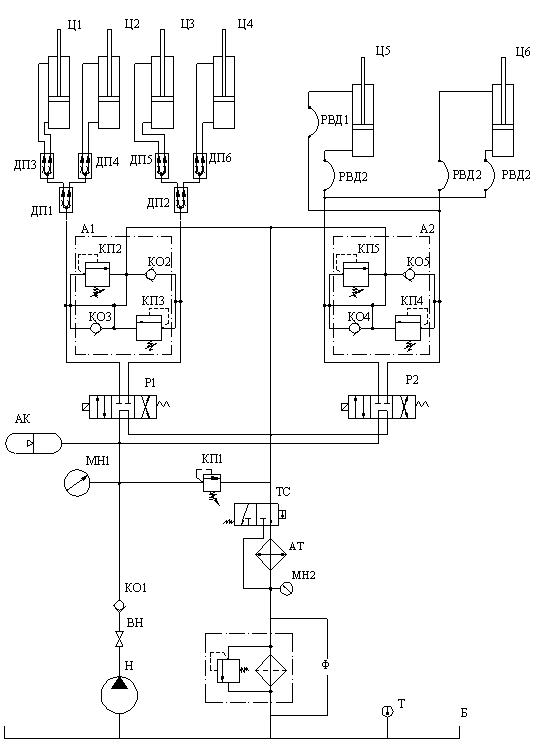

Стенд позволяет проводить обкатку подбивочных блоков в любое время года, не выезжая из цеха предприятия. Этот стенд показан и является единственным на Западносибирской железной дороге. Схема стенда представлена на рисунке 1.

Стенд состоит из, четырёх ёмкостей со щебнем стоящих в углублении в полу цеха под одними из трёх путей.

Щебень в ёмкостях меняют путём вытаскивания ёмкостей из углубления при помощи цехового мостового крана. Затем производят замену щебня в ёмкостях и ставят их на место.

При большом количестве ремонтируемых машин щебень меняется редко, что приводит к нарушению размеров фракций уплотняемого щебня, т.е. он со временем превращается в песок.

Одним из недостатков этого стенда является отсутствие шпал, из-за этого щебень не уплотняется и подбойки не испытывают рабочего сопротивления.

Вследствие этого могут быть не выявлены все дефекты оборудования. Данный стенд был взят за прототип для данной дипломной работы.

Рисунок 1- Стенд для обкатки подбивочных блоков на станции Черепаново

Рисунок 1- Стенд для обкатки подбивочных блоков на станции Черепаново

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Обоснование выбора темы

В связи с тем, что при эксплуатации машин ВПР, ВПРС и других путевых машин, имеющих блоки для подбивки балласта, возникает проблема надёжной работы всех узлов и агрегатов. Ремонт таких машин производится исключительно на ремонтных предприятиях, имеющих необходимую базу. При ремонте лицензированных путевых машин ремонтное предприятие должно так же иметь лицензию на проведение соответствующих работ. Предприятия такого типа должны иметь так же необходимые кадровые и материальные базы.

К кадровой базе относятся квалифицированные рабочие, прошедшие необходимое обучение и получившие допуск к выполнению соответствующих работ.

К материальной базе относятся все станки, инструменты и приспособления, используемые в процессе ремонта. Так же к материальной базе относится всё диагностическое и контрольно-измерительное оборудование, а так же стенды, для выявления дефектов узлов и агрегатов, возникающих из-за не качественной сборки или скрытого брака хотя бы одной детали, входящей в состав узла.

Такие дефекты проявляются впервые часы работы и существенно снижают надёжность машины.

Во избежание установки на машину не надёжных элементов, все ответственные узлы и агрегаты проходят обкатку ещё до установки их на машину. Чтобы провести обкату элементов используют стенды. В основном стенды для обкатки механизмов разрабатывают и производят на самих же предприятиях по ремонту машин.

Перед ремонтными предприятиями стоит проблема обкатки рабочих органов.

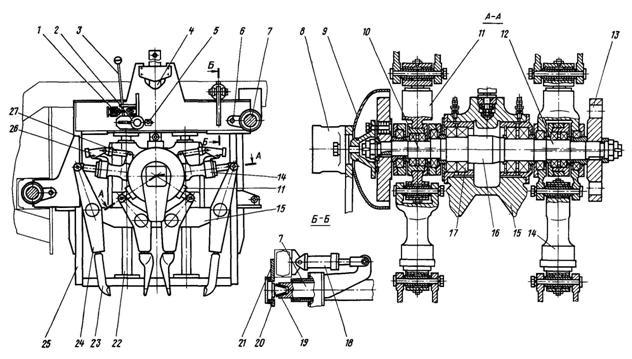

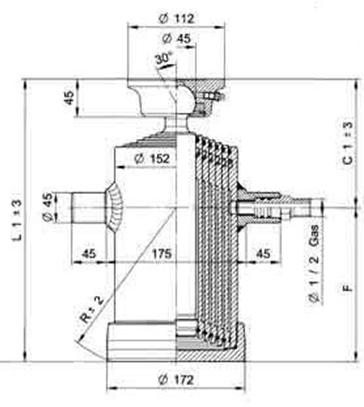

Рабочим органом машин ВПР, ВПРС и других подобных машин является подбивочный блок (рисунок 2).

Рисунок 2 – Подбивочный блок машины ВПР

Подбивочный блок машины ВПР имеет четыре пары подбоек 23, вставленные коническими хвостовиками в рычаги 24 и зафиксированные болтами. Рычаги 24 в средней своей части шарнирно закреплены на станине 15 блока. Станина перемещается по направляющим 22 подвижной рамы 25 при помощи вертикального гидроцилиндра 4, закрепленного на подвижной раме при помощи карданного шарнира. Шток цилиндра связан со станиной сферической опорой.

Верхние плечи рычагов 24 соединены шатунами 11 и 14 с шейками кривошипов эксцентрикового вала 16, вращающегося в центральном отверстии станины в подшипниках 17. Шатуны 11 внутренних подбоек соединены непосредственно с кривошипами эксцентрикового вала, а шатуны 14 внешних подбоек соединены с проушинами шатунов внутренних подбоек. При этом внешний шатун подбоек одной шпалы размещен на одном кривошипе с внутренним шатуном подбоек другой шпалы, эксцентриситет же кривошипа другой пары размещен к первой паре под углом 180°, что обеспечивает асинхронность работы подбоек.

Шатуны выполнены в виде гидроцилиндров. Поршневые полости шатунов внешних подбоек и штоковые полости шатунов внутренних подбоек в исходном положении соединены со сливом, штоковые полости шатунов внешних подбоек — с напорной магистралью гидросистемы, а поршневые полости шатунов внутренних подбоек — с магистралью противодавления. Поэтому в исходном положении подбойки находятся в разведенном состоянии, а гидроцилиндры-шатуны находятся в запертом положении под давлением масла. В начале заглубления шатуны передают на подбойки только колебательные движения, возникающие при вращении эксцентрикового вала. После заглубления подбоек в балласт в рабочие, т. е. поршневые, полости шатунов внешних подбоек и штоковые полости шатунов внутренних подбоек подается масло. Это вызывает выдвижение штоков шатунов-гидроцилиндров, которые, поворачивая рычаги 22, сближают концы подбоек, охватывающих шпалу. В рабочие полости всех шатунов масло поступает от одной рабочей магистрали, поэтому усилие, развиваемое на концах каждой подбойки, одинаково. При достижении в напорной магистрали определенного давления, соответствующего определенной степени уплотнения балласта, срабатывает реле давления, и рабочие полости шатунов соединяются со сливом. Давление в магистрали устанавливается тем же реле давления в зависимости от типа балласта.

Поскольку полости шатунов, противоположные рабочим, постоянно соединены с напорной магистралью, подбойки после окончания рабочего цикла возвращаются в исходное положение.

На шатунах наружных подбоек размещаются пневмоцилиндры 27 с защелками 26. Защелки выполнены в виде вилок. При выдвижении штока пневмоцилиндра 27 защелка 26 поворачивается вокруг своей оси и, охватывая шток шатуна, входит в пространство между рычагом 24 и корпусом цилиндра шатуна, ограничивая ход рычага 24 и величину разведения наружной подбойки. Это сокращает время сжатия подбоек при рабочем цикле и может применяться на определенных типах балласта и шпал. Эксцентриковый вал 16 установлен в центре станины 15 в подшипниках 17 и имеет на консолях шейки 10 и 12, на которых в подшипниках размещены шатуны. Шейки выполнены с эксцентриситетом 2,5мм, что развивает амплитуду колебания концов подбоек до 5мм. Для обеспечения равномерности вращения вала 16 и уменьшения динамической нагрузки на приводной двигатель при различном сопротивлении балласта на концах вала размещены два маховика 13. Один из маховиков через упругую втулочно-пальцевую муфту связан с приводным гидродвигателем 8. Наружный маховик огражден кожухом 9.

В подбивочных блоках предусмотрена принудительная система смазки подшипников вала 16 и нижних шарниров рычагов. Смазка шатунных подшипников и верхних шарниров рычагов осуществляется через пресс-масленки. Для смазки направляющих 22 предусмотрены фитильные масленки.

Подвижная рама 25 установлена на двух горизонтальных штангах 7, закрепленных на щеках 21 рамы машины при помощи конических пальцев 20 через резиновые втулки 19. Она может перемещаться на этих штангах перпендикулярно оси машины, что необходимо для обеспечения сдвижки пути, а также для работы в кривых.

Сдвиг подвижной рамы осуществляется гидроцилиндром 18. Подвижные рамы правой и левой стороны машины связаны между собой стяжками 6. Для надежного крепления подбивочного блока в поднятом (транспортном) положении предусмотрен транспортный запор 1. Он может управляться рычагом 3 из кабины машиниста или дистанционно при помощи пневмоцилиндра. Запор снабжен фиксатором 2 защелкнутого положения. Этот фиксатор нажимает на конечный выключатель 5 и при не полностью закрытом запоре зажигает на пульте в кабине машиниста сигнальную лампочку. Если же запор полностью вошел в свое гнездо и зафиксировался в нем, сигнальная лампочка не горит.

Проблема обкатки этого органа заключается в рабочем цикле данного агрегата. Рабочий цикл подбивочного блока состоит из нескольких циклов. Так как подбивочный блок состоит из нескольких агрегатов, то существует большая вероятность выхода его из строя.

Возможные неполадки подбивочных блоков:

1. утечки рабочей жидкости вследствие плохого соединения трубопроводов с агрегатами;

2. разрывы рукавов высокого давления из-за дефекта соединения гибкой части рукава с разъёмной частью;

3. разрывы металлических трубопроводов из-за дефектов в металле (раковины и прочие дефекты металла);

4. заклинивание механизма опускания подбивочного блока вследствие изгиба штока гидроцилиндра опускания рабочего органа;

5. выпадение подбоек из гнезд;

6. расшатывание соединений гидроцилиндров из-за быстрого износа пальцев;

7. нагрев подшипниковых узлов;

8. заклинивание подшипников;

9. дефекты уплотнений элементов гидросистемы;

10. дефекты креплений рамы подбивочного блока к раме машины;

11. наличие трещин на раме подбивочных блоков.

Чтобы обкатать подбивочный блок и выявить все возможные неполадки, с целью их дальнейшего устранения необходимо иметь соответствующее оборудование.

В настоящее время, стендов для обкатки подбивочных блоков крайне мало. Поэтому темой данного дипломного проекта выбрана разработка стенда для обкатки подбивочных блоков путевых машин после ремонта.

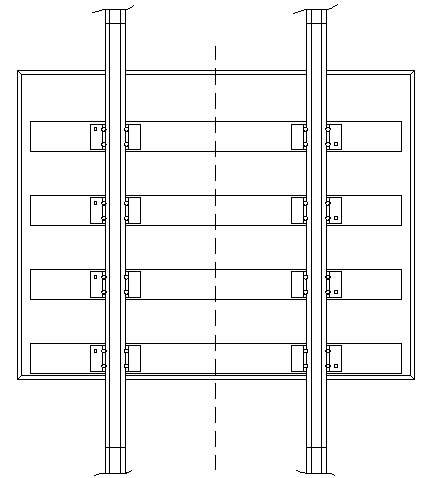

1.2 Обзор вариантов разрабатываемого стенда

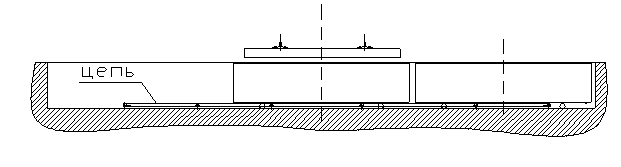

Для улучшения качества обкатки подбивочных блоков прошедших ремонт, вводится наличие шпал, что соответствует реальному режиму работы машин. Вследствие этого заменяем четыре емкости со щебнем на одну. Шпалы закреплены на рельсах и представляют собой рубку рельсошпальной решётки. Для снижения веса конструкции выбраны деревянные шпалы. Выбранная схема представлена на рисунке 3.

Рисунок 3- Схема ёмкости со щебнем и вырубки РШР

Возможен вариант замены шпал на их более лёгкий и удобный аналог, например металлические прямоугольные пластины, размером 220х2800 мм.

С одной стороны такой вариант более предпочтителен, но он может не создать необходимой степени уплотнения балласта под шпалой. Для наиболее быстрой смены ёмкости предлагается производить замену ёмкости со щебнем непосредственно под рельсошпальной решёткой путём откатывания её в сторону и постановки на место ёмкости со старым щебнем аналогичной ёмкости, только со свежим щебнем.

А так как у нас одна ёмкость, а не четыре, то время работы по излечению старого щебня из стенда и замены его на новый, значительно сокращается.

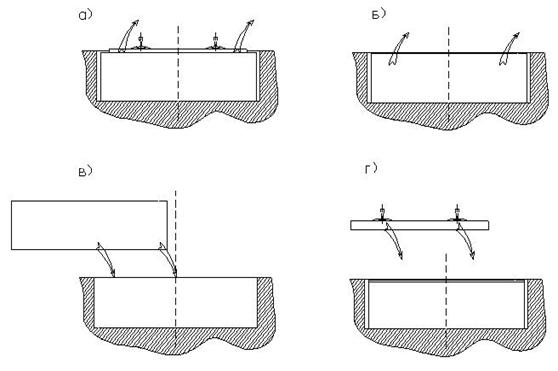

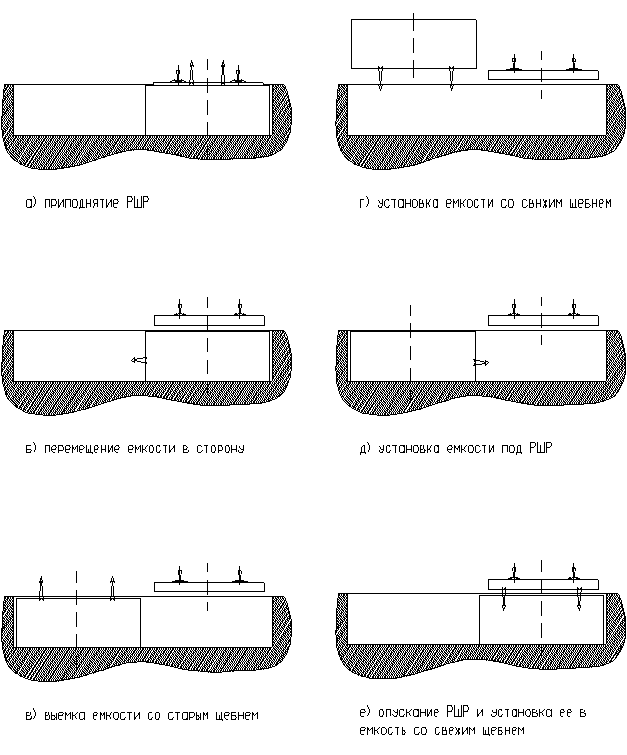

Предлагается несколько вариантов замены ёмкостей:

вариант I представлен на рисунке 4;

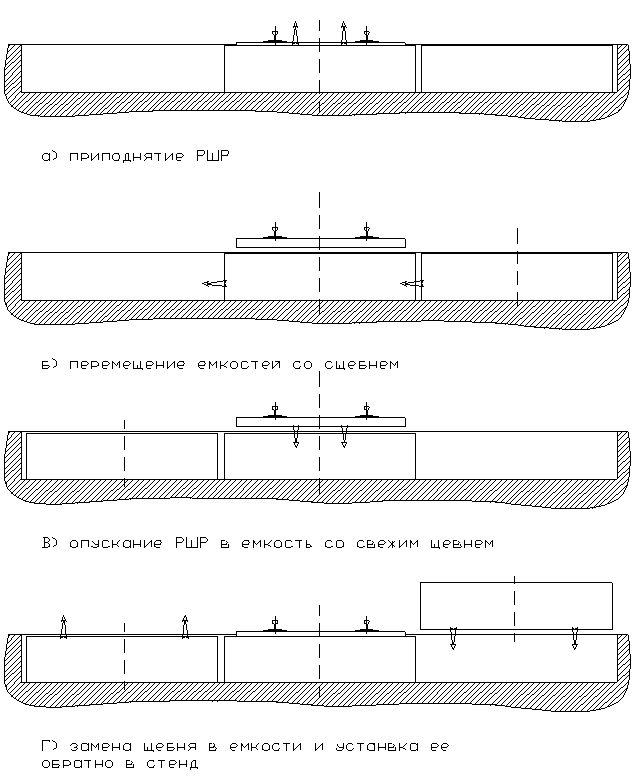

вариант II представлен на рисунке 5;

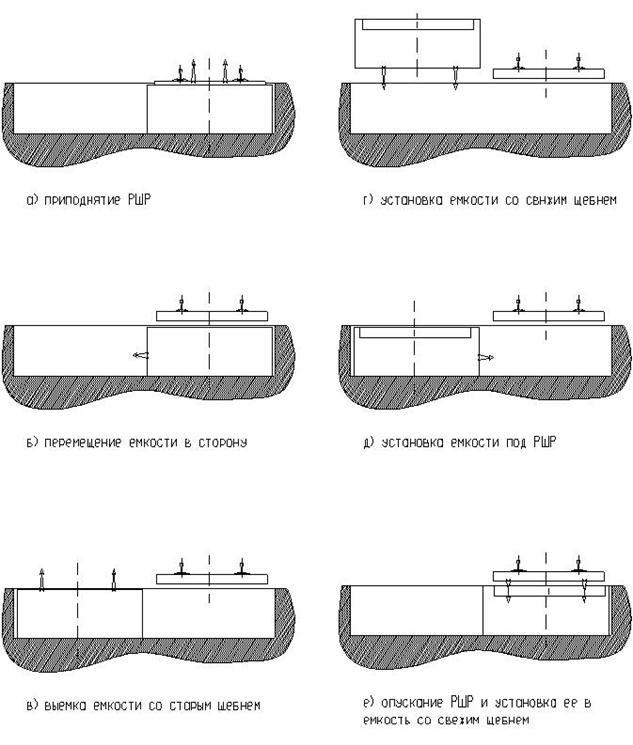

вариант III представлен на рисунке 6;

вариант IV представлен на рисунке 7.

а) Снятие РШР; б) Выемка емкости со старым щебнем; в) Установка в стенд емкости со свежим щебнем; г) Установка РШР

Рисунок 4 - Схема замены ёмкости со щебнем путём снятия РШР

Рисунок 5- Схема замены ёмкости путём смещения, без снятия РШР

Рисунок 5- Схема замены ёмкости путём смещения, без снятия РШР

Рисунок 6- Схема замены ёмкостей со щебнем при наличии в стенде сразу двух емкостей и без снятия РШР

Рисунок 7- Схема замены ёмкостей со щебнем при наличии в стенде пространства под шпалы

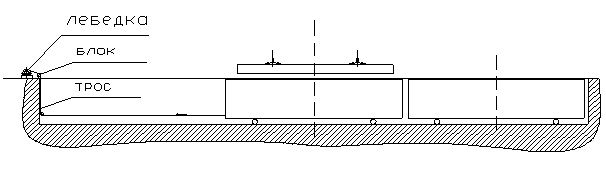

Имеется масса вариантов осуществления перемещения ёмкостей под рельсошпальную решетку с целью замены старого щебня на новый. К примеру можно использовать лебёдку, гидравлическую систему, так же возможен вариант применения цепной передачи. Возможные варианты представлены на рисунках 8.1- 8.3.

Рисунок 8.1- Схема перемещения ёмкостей при помощи лебёдки

Такой способ перемещения ёмкостей прост и надёжен, пожалуй, единственным его недостатком является то, что приходится постоянно перецеплять лебёдку от одной ёмкости к другой.

Рисунок 8.2- схема перемещения ёмкости с помощью гидроцилиндра

Рисунок 8.2- схема перемещения ёмкости с помощью гидроцилиндра

Преимуществом данного способа является возможность перемещения ёмкости как в одну сторону, так и в другую. Недостатком являются лишь большие размеры гидроцилиндра и увеличенные габариты.

Рисунок 8.3- схема перемещения ёмкости цепной передачей

Так же как и у варианта с применением гидравлической системы, плюсом данного варианта является возможность реверсивного движения ёмкостей. Минусом, пожалуй, является лишь необходимость обеспечения постоянного натяжения цепи и условие хорошего прилегания цепи к гребёнкам установленным под днищем ёмкости.

Рисунок 8.4- схема перемещения ёмкостей при установке их на наклонную поверхность

Рисунок 8.4- схема перемещения ёмкостей при установке их на наклонную поверхность

Данный способ представляется наиболее приемлемым, так как является наиболее простым и не требующим установки дополнительного оборудования и затрат энергии. Ещё одним преимуществом над другими методами является дешевизна этого метода.

2 РАЗРАБОТКА СТЕНДА

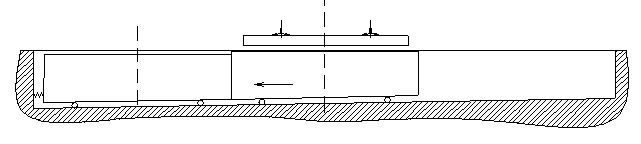

Для разработки стенда принят третий вариант замены ёмкостей со щебнем (рисунок 6).

Он представляется более предпочтительным из-за удобства замены подбиваемого балласта. Так же большим преимуществом такого метода является скорость замены щебня под врубкой РШР. При выбранном методе замены щебня возможна одновременная замена ёмкостей со щебнем и обкатка очередной машины.

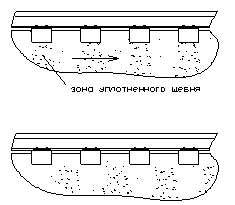

При обкатке подбивочных блоков щебень, находящийся под шпалами, является более уплотненным, чем щебень в шпальных ящиках. При подбивке же, не имеет смысла подбивать и так уже уплотнённый балласт. Необходимо разрыхлять уплотнённый щебень. Это можно сделать либо при помощи дополнительных устройств, что усложнит работу по производству и эксплуатации стенда, либо перемешать рельсошпальную решётку относительно зон уплотнённого щебня. Можно сдвинуть решётку на щебне, но тогда придётся сдвигать и всю машину на такое же расстояние так как подбойки окажутся над шпалами. Более простым методом является перемещение ёмкости со щебнем при не подвижно-стоящей врубке рельсошпальной решётки. Этот вариант показан на рисунке 9.

Рисунок 9 - Принцип смещения уплотнённого щебня в зону подбивки

Таким образом, после смещения балласта, подбойки машины разбивают уплотнённый щебень, перемещая его под шпалы и уплотняя его там. После завершения процесса подбивки ёмкость возвращается в исходное положение и цикл может быть начат заново.

2.1 Определение основных параметров

2.1.1 Определение массы врубки рельсошпальной решетки

Масса вырубки рельсошпальной решётки:

![]() (1)

(1)

где - ![]() - масса вырубки рельсошпальной решётки;

- масса вырубки рельсошпальной решётки; ![]() - масса одного рельса;

- масса одного рельса; ![]() - масса одной шпалы,

- масса одной шпалы, ![]() =80кг;

=80кг; ![]() -масса одной подкладки,

-масса одной подкладки, ![]() = 2,5кг;

= 2,5кг; ![]() - масса одного костыля ,

- масса одного костыля , ![]() = 0,5кг;

= 0,5кг; ![]() - масса одного противоугона,

- масса одного противоугона, ![]() =1кг;

=1кг; ![]() - количество рельс,

- количество рельс, ![]() =2;

=2; ![]() - количество шпал,

- количество шпал, ![]() =4;

=4; ![]() - количество подкладок,

- количество подкладок, ![]() =8;

=8; ![]() - количество костылей,

- количество костылей, ![]() =24;

=24; ![]() - количество противоугонов,

- количество противоугонов, ![]() =16;

=16;

Определим массу рельса;

![]() (2)

(2)

где - ![]() - масса одного погонного метра рельса,

- масса одного погонного метра рельса, ![]() = 65кг;

= 65кг; ![]() - длинна рельса,

- длинна рельса, ![]() =3,45м;

=3,45м;

![]() кг

кг

![]() кг

кг

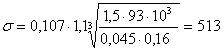

2.1.2 Расчет опорного ролика

2.1.2.1 Расчет опорного ролика на смятие

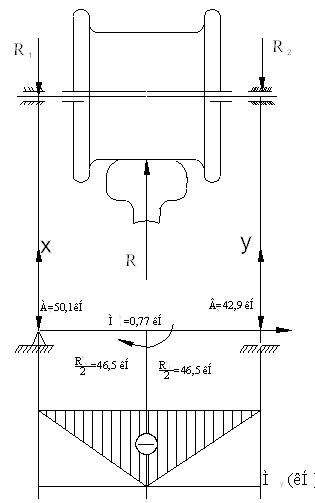

Выбранный ролик проверяю по напряжению смятия в зависимости от типа контакта ролика с рельсом. Расчетная схема показана на рисунке 10.

Реакция от рельса R, кН;

![]() , (3)

, (3)

Напряжения смятия при линейном контакте ![]() ,МПа(6) :

,МПа(6) :

![]() , (4)

, (4)

где, ![]() – коэффициент, учитывающий касательную нагрузку в месте контакта (

– коэффициент, учитывающий касательную нагрузку в месте контакта (![]() =1,1)(6,табл.5.4);

=1,1)(6,табл.5.4); ![]() – коэффициент, неравномерности по линии касания головки с роликом (

– коэффициент, неравномерности по линии касания головки с роликом (![]() =1,5)(6,табл.5.4); b-ширина контакта ролика с головкой рельса, мм;

=1,5)(6,табл.5.4); b-ширина контакта ролика с головкой рельса, мм;

![]() , (5)

, (5)

где - Bo-ширена головки рельса мм, (Bo=75мм); r- радиус скругления рельса, r=15 мм;

![]() мм.

мм.

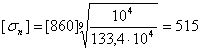

Допускаемое напряжение смятию ![]() при приведенном числе оборотов N за срок службы, МПа;

при приведенном числе оборотов N за срок службы, МПа;

![]() , (6)

, (6)

где - ![]() - допускаемое напряжение, МПа ( для стали 75 ГОСТ 14959

- допускаемое напряжение, МПа ( для стали 75 ГОСТ 14959 ![]() =860 МПа) (3)

=860 МПа) (3)

Число оборотов N за срок службы;

![]() , (7)

, (7)

где, Nс- полное число оборотов за срок службы Т, ч (Т=1200 ч) ;

![]() (8)

(8)

где, Т- срок службы, ч (Т=1200 ч) ; 0,8V- средняя скорость передвижения ролика м/с;

![]() обор.

обор.

![]() обор.

обор.

МПа

МПа

Из формулы (4);

МПа

МПа

Условие (4) выполняется.

Рисунок 10 – Расчетная схема опорного ролика на смятие

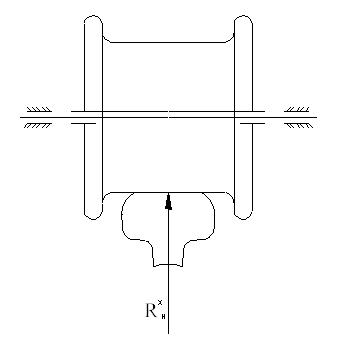

2.1.2.2 Расчет оси опорного ролика на прочность

Расчетная схема и эпюра изгибающих моментов показана на рисунке 11.

Горизонтальная составляющая реакция от рельса Rн, кН;

![]() (9)

(9)

Изгибающий момент Мyн от горизонтальной составляющей реакция от рельса![]() , кН/м;

, кН/м;

![]() (10)

(10)

Условие прочности на изгиб в опасном сечении:

![]() , (11)

, (11)

где - (σ) – допускаемое напряжение, МПа (для стали 45 (σ)=200 МПа); W– момент сопротивления изгибу в круглом сечении, м3 ;

![]() , (12)

, (12)

где d- диаметр оси, м;

Из формулы (10);

![]() , (13)

, (13)

.

.

Принято; d=45 мм.

Рисунок – 11 Расчетная схема и эпюра изгибающих моментов

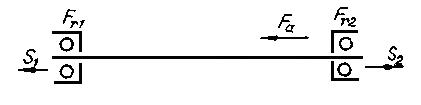

2.1.3 Выбор подшипников

Радиально-упорные шарикоподшипники предназначены для восприятия радиальных и осевых нагрузок. Их способность воспринимать осевую нагрузку зависит от угла контакта, представляющего собой угол между плоскостью центров шариков и прямой, проходящей через центр шарика и точку касания шарика с дорожкой качения. С увеличением угла контакта осевая грузоподъемность возрастает вследствие уменьшение радиальной. По скоростным характеристикам радиально-упорные подшипники не уступают радиальным однорядным.

Увеличение угла контакта приводит к снижению допускаемых частот вращения и увеличению воспринимаемой подшипниками односторонней осевой нагрузки.

Подшипники устанавливают на жестких двухопорных валах с небольшим расстоянием между опорами, а также в узлах, где требуется регулирование зазора в подшипниках при монтаже или в процессе эксплуатации.

Однорядный радиально – упорный шарикоподшипник воспринимает радиальную и осевую нагрузку, причем осевую нагрузку – только в одном направлении; радиально – упорный шарикоподшипник устанавливается напротив второго подшипника, который воспринимает нагрузку в противоположном направлении. Радиально – упорные шарикоподшипники – неразъемные. Они пригодны для высоких частот вращения. Способность к самоустановке очень мала.

Сепараторы: Большая часть радиально – упорных шарикоподшипников имеют массивный сепаратор с окнами из стеклонаполненного полиамида. Они подходят для длительных температурных воздействий до 120 о С. При смазке содержащиеся в масле присадки могут привести к сокращению срока службы сепаратора. Старое масло в условиях высоких температур также может снизить долговечность сепаратора, поэтому необходимо соблюдать сроки замены масла. Подшипники в универсальном исполнении для комплектного монтажа.

Эти подшипники специально выпускаются приспособленными для установки в произвольном порядке, с единственным условием – они должны монтироваться вплотную друг к другу; при этом достигается предписанное значение внутреннего осевого зазора или равномерное распределение нагрузки без применения прокладок или других подобных приспособлений.

Перекос: Однорядные радиально – упорные шарикоподшипники обладают ограниченной способностью компенсировать несоосность. При перекосах шум и вибрации подшипника заметно возрастают.

Внутренний зазор:

Внутренний зазор в однорядном радиально – упорном шарикоподшипнике устанавливается только после монтажа подшипника и зависит от расположения его относительно второго подшипника, при котором в узле организуется фиксация подшипника в противоположном направлении.

Минимальная нагрузка:

Для того, чтобы подшипник работал удовлетворительно, он всегда должен быть под определенной минимальной нагрузкой. Это особенно важно, когда подшипники работают при высоких скоростях, когда силы инерции шариков и сепаратора, а также трение в смазочном материале могут оказывать отрицательное воздействие на условия качения в подшипнике и вызвать проскальзывание шариков по дорожке качения.

Выбор подшипника на роликовых опорах производится по допустимой радиальной силе и динамической грузоподъемности.

Рисунок 12 – Расчетная схема радиального однорядного шарикоподшипника

Для радиально-упорных шарикоподшипников осевая составляющая:

![]() . (14)

. (14)

где ![]() осевая составляющая; е – коэффициент осевого нагружения, (3);

осевая составляющая; е – коэффициент осевого нагружения, (3); ![]() радиальная нагрузка,

радиальная нагрузка, ![]() кН.

кН.

![]() кН

кН

Динамическая грузоподъемность:

![]() (15)

(15)

где: ![]() - динамическая грузоподъемность;

- динамическая грузоподъемность; ![]() - масса щебня в ёмкости,

- масса щебня в ёмкости, ![]() =460кг;

=460кг; ![]() -масса ёмкости для щебня,

-масса ёмкости для щебня, ![]() =130кг;

=130кг; ![]() - масса рамы продольного перемещения,

- масса рамы продольного перемещения, ![]() =65кг;

=65кг; ![]() ;- количество подшипников,

;- количество подшипников, ![]() =18 шт.

=18 шт.

![]()

Выбран подшипник 106206 по ГОСТ 8338-75.

Рисунок 13 – Схема радиального однорядного шарикоподшипника

Размеры выбранного подшипника сведены в таблицу 1

Таблица 1 - Характеристики радиального однорядного шарикоподшипника

| Размеры, мм |

|

|

| Обозначение | |||

| d | D | B | r | ||||

| 30 | 55 | 13 | 1,5 | 13,3 | 8,3 | 12/15 | 106 |

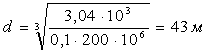

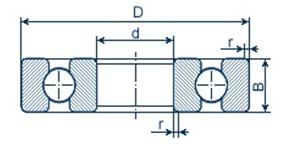

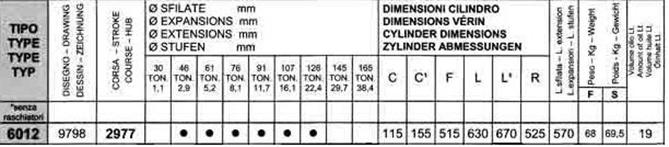

2.1.4 Выбор гидроцилиндра на перемещение емкости

Гидроцилиндр предназначен для перемещения емкостей со щебнем . Резьба на корпусе позволяет закрепить гидроцилиндр и использовать его в качестве силового органа.

Гидравлический возврат штока позволяет быстро вернуть шток в исходное положение, сокращая рабочий цикл.

Сила на штоке гидроцилиндра:

![]() , (16)

, (16)

где: ![]() -сила на штоке гидроцилиндра;

-сила на штоке гидроцилиндра; ![]() - масса емкости со щебнем

- масса емкости со щебнем

![]() - коэффициент трения качения ,

- коэффициент трения качения ,![]() =0,05.

=0,05.

Перед тем как определить массу емкости со щебнем, предварительно определим объем емкости:

![]()

![]() , (17)

, (17)

где: H– высота емкости; L– длинна емкости; B–ширина емкости;

![]() .

.

Определение массы емкости со щебнем:

![]() , (18)

, (18)

где - ![]() объем емкости,

объем емкости, ![]() ;

; ![]() плотность щебня,

плотность щебня, ![]() ;

;

![]() т

т![]() кН

кН

![]() кН

кН

т.к. нам необходимо передвинуть емкость на расстояние 2950мм. Принят телескопический гидроцилиндр двухстороннего действия.

Рисунок 14 – Телескопический гидроцилиндр двухстороннего действия с подводом жидкости через телескопические трубопроводы.

Рабочее давление – до 180 бар; Грузоподъемность – 9 тонн; Диапазон рабочих температур - 40+110°С; Максимальная скорость движения штока – 0,5 м/с;

Определение минимального давления в гидроцилиндре, необходимого для перемещения ёмкости с балластом:

![]() , (19)

, (19)

![]() .

.

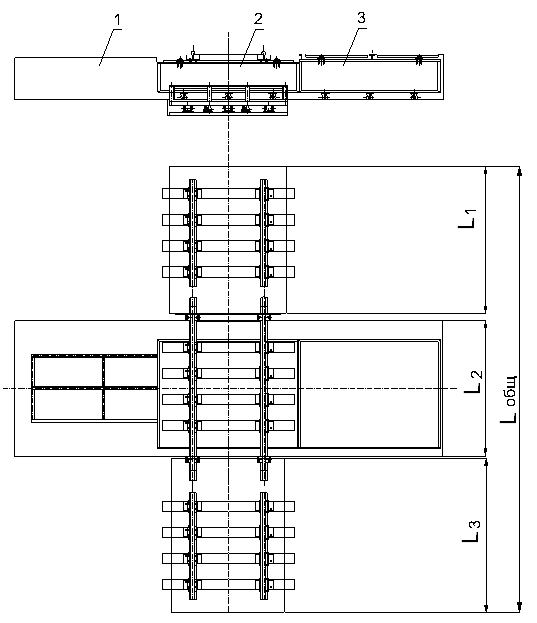

2.2 Геометрическая компоновка стенда

К геометрическим параметрам относят: параметры, определяющие расположение частей и элементов стенда относительно расположения рабочих органов на раме машины.

![]() габаритный размер задней тележки;

габаритный размер задней тележки; ![]() габаритный размер для обкатки подбивочных блоков машины;

габаритный размер для обкатки подбивочных блоков машины;![]() габаритный размер подъемно – рихтовочного – устройства;

габаритный размер подъемно – рихтовочного – устройства; ![]() общий габарит размещения рабочих органов на раме машины

общий габарит размещения рабочих органов на раме машины

Рисунок 15 - Геометрическая компоновка стенда.

1 – расположение задней тележки машины; 2 – Емкость для обкатки подбивочных блоков; 3 – размещение подъемно – рихтовочного – устройства машины.

Рисунок 16 - Расположение машины и рабочих органов на стенде.

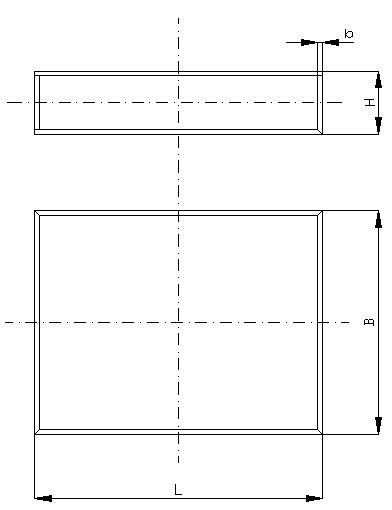

Геометрическая компоновка емкости для обкатки виброблоков:

где – L - длина; B - ширина; H - высота; b - толщина стенки емкости.

Рисунок 17 – геометрическая компоновка емкости

2.3 Определение параметров гидросистемы

Составлена гидравлическая схема для расчёта гидроаппаратуры (рисунок 18)

Рисунок 18- схема гидравлическая принципиальная

На рисунке 18 изображена двухпоточная схема гидропривода испытательного стенда.

Стенд имеет два рабочих органа:

РО1 – поступательного действия (операции по подъёму ёмкости), привод от гидроцилиндра;

РО2 – поступательного действия (операции по перемещению ёмкости), привод от гидроцилиндра.

В приводе РО1 распределитель Р1 с открытым центром, управление электрическое. В приводе РО2 распределитель Р2 с открытым центром, управление электрическое.

Для обеспечения синхронности движения штоков четырёх гидроцилиндров подъёма, применяется схема последовательно-параллельного деления потоков при помощи делителей потока ДП1-ДП6.

Для включения РО1 машинист подаёт напряжение на обмотку электромагнита, который переводит распределитель Р1в рабочее положение, и силовой поток жидкости идёт к гидроцилиндрам Ц1-Ц4:

Б-Н-КО1-Р1-ДП1-ДП3(ДП4)-Ц1-Ц4-ДП5(ДП6)-ДП2-Р1-ТС-АТ-Ф -Б.

Для торможения рабочего органа РО1, машинист прекращает подавать напряжение на обмотку электромагнита, золотник силового распределителя Р1 пружиной возвращается в нейтральную запирающую позицию и жидкость от насоса идёт: Б –Н-КО1-Р1-ТС-Ф-Б.

АК необходим в аварийных ситуациях, например при остановке двигателя или отказе Н. Тогда энергией накопленной в аккумуляторе переведем в рабочую позицию Р1 и опустим груз под собственным весом. АК так же сглаживает пульсацию давления.

Для защиты элементов систем приводов РО1 и РО2 от активных перегрузок и от инерционных при торможении, в схему включен предохранительный клапан первичной защиты КП1.

Предохранительный клапан КП1- непрямого действия, соединен входом с напорной линией сразу за насосом, а выходом со сливной линией до фильтра.

Давление настройки клапанов в 1,2…1,6 раз выше номинального. При срабатывании КП1 рабочая жидкость идёт: Б –Н-КО1-КП1-ТС-Ф1-Б, при этом гидроцилиндры останавливаются, а давление в напорной линии сохраняется максимальным.

Для защиты элементов системы от инерционных перегрузок при торможении, а также от реактивных перегрузок и инерционных при пуске, которые возникают в запертых гидродвигателях Ц1-Ц6, в схему включены блоки вторичной защиты А1 и А2. Клапаны вторичной защиты настроены на давление p=2,2 МПа. Вторичная защита включена между рабочими линиями за распределителем.

Вторичная защита А1, А2 выполнена в виде сочетания предохранительных КП2, КП3, КП4, КП5 и обратных клапанов КО2, КО3, КО4, КО5.

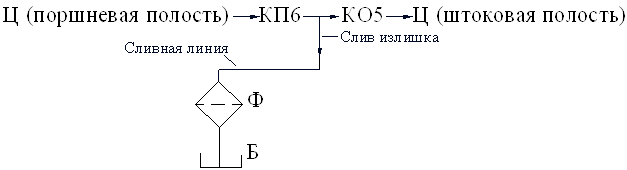

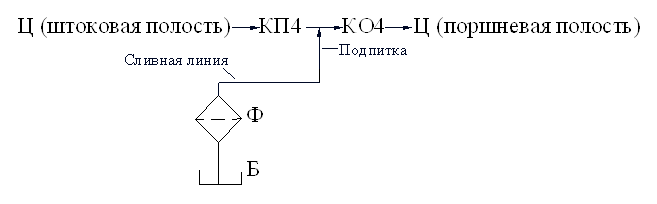

В гидропередаче привода РО2, для защиты поршневых и штоковых полостей гидроцилиндров от реактивных перегрузок, работает блок вторичной защиты А2. Пути потоков жидкости при защите поршневых и штоковых полостей несколько различны. Жидкость, вытесняемая из поршневой полости при срабатывания вторичной защиты, не вмещается в штоковую полость. Разность объемов идет через сливную линию в бак. Жидкости, вытесняемой из штоковой полости при срабатывании А2, недостаточно для заполнения поршневой полости. В этом случае недостающая жидкость берется из сливной линии.

При повышении давления в поршневой полости цилиндра, жидкость идет по схеме, приведенной на рисунке 19.

Рисунок 19 – схема движения РЖ при реактивных перегрузках в поршневой полости гидроцилиндра

Рисунок 19 – схема движения РЖ при реактивных перегрузках в поршневой полости гидроцилиндра

При повышении давления в штоковой полости цилиндра, жидкость идет по схеме, приведенной на рисунке 20.

Рисунок 20 – схема движения РЖ при реактивных перегрузках в штоковой полости гидроцилиндра

Рисунок 20 – схема движения РЖ при реактивных перегрузках в штоковой полости гидроцилиндра

В сливную линию перед блоком фильтров включён теплообменный аппарат АТ, предназначенный для охлаждения рабочей жидкости.

Перед АТ установлен термостат ТС, автоматически направляющего жидкость через теплообменник или в обход его в зависимости от ее температуры.

Для контроля давления в напорных и сливных линиях включены манометры МН1, МН2. Температуру РЖ показывает термометр Т в баке Б. Непрерывная фильтрация РЖ обеспечивается полнопоточным фильтром Ф.

2.3.1 Выбор комплектующих

2.3.1.1 Выбор гидроцилиндра

Гидроцилиндр предназначен для подъема решетки . Резьба на корпусе позволяет закрепить гидроцилиндр и использовать его в качестве силового органа. Гидравлический возврат штока позволяет быстро вернуть шток в исходное положение, сокращая рабочий цикл.

Сила на штоке гидроцилиндра:

![]() (20)

(20)

где: ![]() -сила на штоке гидроцилиндра;

-сила на штоке гидроцилиндра; ![]() - сила тяжести рельсошпальной решётки;

- сила тяжести рельсошпальной решётки; ![]() - количества гидроцилиндров,

- количества гидроцилиндров, ![]() =4;

=4;

Определение силы тяжести РШР

![]() (21)

(21)

![]() Н

Н

![]() Н

Н

По ходу штока и силе на штоке выбран гидроцилиндр ГЦО-50х25х320

Определение минимального давления в гидроцилиндре, необходимого для поднятия рельсошпальной решётки:

![]() , (22)

, (22)

![]() .

.

Скорость подъема решетки принята равной 0,15 м/с.

2.3.1.2 Определение мощности привода гидронасоса

Мощность привода определяем по мощности на рабочем органе

![]() (23)

(23)

![]()

С учётом потерь мощности гидросистемы, по ГОСТ 19523-81, выбран асинхронный электродвигатель 4А80В2:

Мощность- ![]() кВт

кВт ![]()

Синхронная частота вращения- ![]() об/мин. (25 об/с)

об/мин. (25 об/с)

Технические характеристики двигателя сведены в таблицу 2.

Таблица 2 – Технические характеристики электродвигателя 4А80В2

| Тип |

|

|

|

|

|

|

| <