Концентрирование карбамида

Реферат

Ключевые слова: Установка, Выпаривание, Технологии, Расчет, Оптимизация, Карбамид, Раствор, Выпарной аппарат.

В общей части обсуждены современные методы концентрирования жидких смесей. Принята выпарная установка с сосной греющей камерой для концентрирования раствора карбамида (![]() ) с 95% до 99,8% (масс.). Выбраны основные технологические параметры процесса упаривания. Принята конструкция выпарного аппарата.

) с 95% до 99,8% (масс.). Выбраны основные технологические параметры процесса упаривания. Принята конструкция выпарного аппарата.

В технологическом расчете определены материальные и тепловые потоки.

В конструктивном расчете определены основные конструктивные размеры выпарного аппарата, обеспечивающего заданную производительность. Проведена оптимизация требуемой площади поверхности теплообмена по минимуму затрат.

В прочностном расчете определены требуемые толщины стенок аппарата, крышки и днища. Также произведен расчет и выбор опор и фланцев.

Содержание

1. Введение

2. Общая часть

2.1 Общие сведения о процессе

2.2 Выбор выпарного аппарата

3. Технологический расчет

3.1 Материальный баланс

3.2 Определение тепловых нагрузок

3.3 Тепловой баланс

3.4 Выбор конструкционного материала

3.5 Расчет коэффициента теплопередачи

4. Конструктивный расчет

4.1 Расчет поверхности теплопередачи

4.2 Определение толщины тепловой изоляции

4.3 Выбор штуцеров

5. Гидравлический расчет

6. Прочностной расчет

6.1 Расчет толщины стенок

6.1.1 Расчет толщины стенки сепаратора

6.1.2 Расчет толщины стенки греющей камеры

6.2 Расчет крышек и днищ выпарного аппарата

6.2.1 Расчет крышек и днища сепаратора

6.2.2 Расчет крышки и днища греющей камеры

6.3 Расчет фланцев и болтовых соединений

6.4 Расчет опор

7. Литература

1. Введение

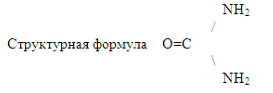

Карбамид (мочевина) СО(NH2)2 представляет собой амид карбаминовой кислоты.

Карбамид выпускается в виде гранул или кристаллов. В данном производстве карбамид выпускается в виде гранул. По внешнему виду гранулы карбамида белые или слабо окрашенные. Чистый карбамид СО(NH2)2 содержит 46,6 % азота в амидной форме. Раствор карбамида в воде обладает слабощелочными свойствами. Физико-химические свойства карбамида:

Таблица 1.1.

| Относительная молекулярная масса | 60,056 |

| Плотность (при 25 °С), кг/м3 | 1330 |

| Насыпная плотность гранулированного карбамида влажности 0,5 - 0,17 %, кг/м3 | 687-736 |

| Температура плавления при атмосферном давлении, оС | 132,7 |

| Удельная теплоемкость при 20 оС, кДж. | 1,34 |

| Теплота плавления, кДж/кг | 242 |

| Теплота образования из простых веществ при 25 оС, кДж/моль | 333,27 |

| Теплота растворения, кДж/кг | 242 |

| Теплопроводность плава при 35 оС, Вт/(м к) | 0,42 |

| Динамическая вязкость при 132,7 оС , МПа× с | 2,58 |

| Угол естественного откоса гранулированного продукта, град | 35 |

С некоторыми солями карбамид образует комплексные соединения. При смешении в определенных соотношениях с аммиачной селитрой карбамид образует комплексные соединения, более растворимые, нежели каждая соль в отдельности.

Комплексные соединения карбамид образует с нормальными углеводородами и их производными. Реагируя с формальдегидом при нагревании в присутствии щелочи, карбамид образует различные высокомолекулярные продукты, которые применяются в промышленности для изготовления пластических масс. Продукт, полученный путем конденсации карбамида с формальдегидом в кислой среде представляет собой карбамидо-формальдегидное удобрение, содержащее до 40 % азота, большая часть которого находится в труднорастворимой, но полностью усвояемой растениями форме.

В воде карбамид растворяется хорошо. При повышении температуры его растворимость увеличивается.

Значительно труднее растворяется карбамид в метиловом, этиловом и др. спиртах. В эфире он мало растворим и нерастворим в хлорбензоле.

Карбамид легко растворяется в жидком аммиаке, образуя соединение СО(NH2)2NH3 с массовой долей 71,9 % карбамида и 22,1 % вес аммиака и существующее только в растворах. С повышением температуры растворимость карбамида в аммиаке значительно возрастает.

Твердый карбамид, нагретый под вакуумом до 120-130 оС возгоняется без разложения. Нагревание сухого карбамида при атмосферном давлении выше температуры плавления 132,7 оС приводит к образованию биурета, а при 180-190 оС - циануровой кислоты: амелида и др.

Карбамид выпускается по ГОСТ 2081-92Е, который соответствует требованиям к карбамиду, изготовляемому для нужд сельского хозяйства и для поставки на экспорт:

Таблица 1.2.

| № п/п | Наименование показателей | Норма марки Б | ||

| Высший сорт | 1-й сорт | 2-й сорт | ||

| 1 | Массовая доля азота в пересчете на сухое вещество, %, не менее | 46,2 | 46,2 | 46,2 |

| 2 | Массовая доля биурета, %, не более | 1,4 | 1,4 | 1,4 |

| 3 | Массовая доля воды, %, не более: | |||

| метод высушивания | 0,3 | 0,3 | 0,3 | |

| метод Фишера | 0,5 | 0,5 | 0,6 | |

| 4 | Рассыпчатость, %. | 100 | 100 | 100 |

| 5 | Гранулометрический состав, %. | |||

| массовая доля гранул размером, мм: | ||||

| От 1 до 4 мм, не менее | 94 | 94 | 94 | |

| От 2 до 4 мм, не менее | 70 | 50 | - | |

| Менее 1 мм, не более | 3 | 5 | 5 | |

| Остаток на сите 6 мм, не более | Отсутствие | |||

| 6 | Статическая прочность гранул, кгс/гранулу, не менее | 0,7 | 0,5 | 0,3 |

Карбамид находит широкое применение как в сельском хозяйстве, так и в промышленности. В сельском хозяйстве он используется как азотное удобрение и кормовое средство.

Исходя из повышенных требований сельского хозяйства к качеству карбамида (грансоставу и прочности гранул), обусловленных переходом на бестарное хранение и отгрузку карбамида, возникла необходимость обработки карбамида карбамидоформальдегидной смолой, в результате чего карбамид приобретает свойство текучести.

Это свойство дает гарантию рассыпчатости продукта, кроме того обработанный карбамид, внесенный в почву более полно усваивается сельскохозяйственными культурами.

В промышленности карбамид применяют в производстве пластических масс, синтетических клеев. Широко применяется в фармацевтической промышленности, расходуется на изготовление ряда лекарственных препаратов.

В больших количествах используется в производстве карбамидоформальдегидных полимеров (КФП) получаемых путем конденсации карбамида с формальдегидом.

В связи с этим важное значение приобретает кооперирование производства карбамида и формальдегида.

2.Общая часть

2.1 Общие сведения о процессе

Раствор карбамида с массовой долей карбамида 65-75 %, температурой 80-100 °С.

TI 2332 подается насосом поз. Р-303А(В) из сборника поз. V-302 в испаритель 1-ой ступени выпарки поз. Е-401. Испарители 1-ой ступени и II-й ступени выпаривания представляют собой кожухотрубные теплообменники, совмещенные в верхней части с сепаратором. Объемная подача раствора на выпарку (не менее 25 м3\ч) регулируется клапаном регулятора расхода FIRC 2012.

На I-ой ступени выпарки раствор карбамида упаривается при температуре 125-130 °С (ТIC 2341), абсолютном давлении 25-49 кПа (PIRC 2117). Температура раствора на выходе из 1-ой ступени регулируется регулятором давления пара PIC 2137 с коррекцией по TIC 2341. Пар 0,2?0,45 МПа подается в межтрубное пространство подогревателя поз. Е-401.

Парожидкостная смесь из подогревателя поз. Е-401 поступает в сепаратор поз. S-401, где соковые пары отделяются от раствора карбамида. Раствор карбамида из сепаратора поз. S-401 по барометрической трубе поступает в испаритель II-ой ступени поз. Е-402.

На II-ой ступени выпарки раствор упаривается при абсолютном давлении не более 5,0 кПа и температуре 135-140 °С (TIC 2342) до массовой доли карбамида в плаве не менее 99,7 %. Температура плава на выходе из II-ой ступени выпарки поддерживается регулятором PIC 2128 с коррекцией по TIC 2342. Пар давлением 0,4-0,8 МПа подается в межтрубное пространство испарителя поз. Е-402.

В сепараторе II-ой ступени поз. S-402 соковые пары отделяются от плава карбамида.

Плав карбамида из сепаратора поз. S-402 поступает на всас насосов плава поз.

Р-401А,(В) и далее на грануляцию. Для предотвращения кристаллизации плава в “рубашку” плавопровода подается пар 0,25-0,38 МПа.

Во время пуска узла выпаривания до выхода на нормальный технологический режим, плав карбамида через трехходовой клапан НСАОС 2613 циркулирует от насоса поз. Р-401А(В) в сборник поз. V-302.

По окончании вывода узла выпаривания на НТР плав подается на грануляторы, линия циркуляции плава промывается конденсатом от насоса поз. Р-901А(В) через клапан HIC 2614.

В качестве кондиционирующей добавки в линию всаса насосов поз. Р-401А(В), в плав карбамида из напорного бака поз. V-666 дозируется карбамидоформальдегидная смола.

Объемная подача раствора КФС, дозируется в плав карбамида, регулируется клапаном регулятора FIRC 1751. На входе КФС в линию плава установлен отсекатель НСА 1751, который закрывается при переводе узла выпаривания на циркуляцию. Положение клапана-отсекателя сигнализируется на ЦПУ. Для поддержания температуры раствора КФС на уровне 20-30 °С TI 1723 (3) в “рубашку” напорного бака поз. V-666 подается конденсат. Трубопроводы раствора КФС снабжены конденсатными “рубашками”.

Соковый пар из сепаратора поз.S-401 конденсируется в конденсаторе поз. Е-702. Не сконденсировавшиеся пары и инерты эжектором поз. I-702 подаются в концевой конденсатор поз. Е-705. Остаточное давление на I-ой ступени выпарки регулируется клапаном регулятора PIRC 2117. Соковый пар из сепаратора поз. S-402 эжектором поз.I-703 подается в конденсатор поз. Е-703.Несконденсировавшиеся пары и инерты в поз. Е-703 эжектором поз. I-704 транспортируются через второй конденсатор II-й ступени выпарки поз. Е-704 в концевой конденсатор поз. Е-705.

Не сконденсировавшиеся в концевом конденсаторе поз. Е-705 пары и инерты отводятся для окончательной очистки в колонну абгазов поз. С-751. Колонна поз. С-751 орошается охлажденной сточной водой. Объемная подача на орошение охлажденной сточной воды регулируются клапаном регулятора FIC 2023. (Не менее 0,5 м3/ч). Инерты из абсорбера поз. С-751 через “свечу” поз. Х-701 выбрасываются в атмосферу. Конденсат соковых паров из конденсаторов поз. Е-702, Е-703, Е-704, Е-705 самотеком отводится в сборник ам. воды поз. V-703.

Все конденсаторы выпарки охлаждаются оборотной водой.

Для предотвращения кристаллизации карбамида на стенках сепараторов поз. S-401 и поз. S-402, а также в газоходе соковых паров от сепаратора поз. S-402, предусмотрена постоянная промывка ам. водой от насоса поз. Р-703А(В).

В эжекторах I-ой и II-ой ступени выпарки используется пар 0,32-0,45 МПа (PIC 2139).

2.2 Выбор выпарного аппарата

Разнообразные конструкции выпарных аппаратов, применяемых в промышленности, можно классифицировать по типу поверхности нагрева (паровые рубашки, змеевики, трубчатки различных видов) и по ее расположению в пространстве (аппараты с вертикальной, горизонтальной иногда наклонной греющей камерой), по роду теплоносителя (водяной пар, высокотемпературные теплоносители, электрический ток и др.), а также в зависимости от того, движется теплоноситель снаружи или внутри труб нагревательной камеры.

Различают выпарные аппараты с неорганизованной, или свободной, направленной естественной и принудительной циркуляцией раствора.

Выпарные аппараты делятся также на аппараты прямоточные, в которых выпаривание раствора происходит за один его проход через аппарат без циркуляции раствора и аппараты, работающие с многократной циркуляцией раствора.

В зависимости от организации процесса различают периодические и непрерывно действующие аппараты.

Аппараты со свободной циркуляцией раствора

Простейшими типами являются периодически действующие открытые выпарные чаши с паровыми рубашками и змеевиковые. В выпарных аппаратах с рубашками происходит мало интенсивная неупорядоченная циркуляция выпариваемого раствора вследствие разности плотностей более нагретых и менее нагретых веществ. Поверхности нагрева рубашек и соответственно нагрузки этих аппаратов очень невелики.

Применяют при выпаривании сильноагрессивных и вязких, выделяющих твердые осадки, растворов.

Значительно большей поверхностью теплообмена в единице объема обладают змеевиковые выпарные аппараты. Аппараты более компактные, чем аппараты с рубашками, и отличаются несколько большей интенсивностью теплопередачи. В этих аппаратах также производят выпаривание небольших количеств химически агрессивных сред.

В вертикальных аппаратах с направленной естественной циркуляцией выпаривание осуществляется при многократной естественной циркуляции раствора.

В аппаратах с внутренней нагревательной камерой и центральной циркуляционной трубой обеспечивается естественная циркуляция, улучшающая теплопередачу и препятствующая образованию накипи на поверхности теплообмена. Недостатком является жесткое крепление кипятильных труб, не допускающее значительной разности тепловых удлинении труб и корпуса аппарата.

В аппаратах с подвесной нагревательной камерой благодаря свободному подвесу нагревательной камеры устраняется опасность нарушения плотности соединения кипятильных труб с трубными решетками вследствие разности тепловых удлинении труб и корпуса аппарата. Интенсивность циркуляции в аппаратах с подвесной нагревательной камерой недостаточна для эффективного выпаривания высоковязких и особенно кристаллизирующихся растворов.

В аппаратах с выносными циркуляционными трубами достигается более интенсивная теплопередача и уменьшается расход метала на 1м2 поверхности нагрева по сравнению с аппаратами с подвесной нагревательной камерой или центральной циркуляционной трубой.

В аппаратах с выносной нагревательной камерой скорость циркуляции может достигать 1,5м/с, что позволяет выпаривать в них концентрированные и кристаллизирующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена.

Аппараты с вынесенной зоной кипения могут эффективно применятся для выпаривания кристаллизирующихся растворов умеренной вязкости. Коэффициенты теплопередачи в таких аппаратах достигают 3000 Вт/(м2град).

В отличии от аппаратов с естественной циркуляцией в прямоточных аппаратах выпаривание происходит при однократном прохождение выпариваемого раствора по трубам нагревательной камеры. Таким образом, выпаривание осуществляется без циркуляции раствора. Различают аппараты с восходящей пленкой (упаривание кипящих растворов) и со стекающей пленкой (упаривание вязких и термоноестойких растворов).

Для того чтобы устранить отложение накипи в трубах, особенно при выпаривании кристаллизирующихся растворов, необходима скорость циркуляции не менее 2-2,5 м/с. Такие условия можно создать в аппаратах с принудительной циркуляцией. Скорость циркуляции определяется производительностью циркуляционного насоса и не зависит от высоты уровня жидкости в трубах, и также от интенсивности парообразования.

По технологическим причинам использование многокорпусных выпарных аппаратов иногда может оказаться неприемлемым. Так, например, приходится отказываться от многокорпусного выпаривания тех чувствительных к высоким температурам растворов, для которых температура кипения в первых корпусах многокорпусных установок слишком высоки и могут вызвать порчу продукта.

Проанализировав физические свойства выпариваемого раствора выбираем выпарной трубчатый аппарат с естественной циркуляцией и соосной греющей камерой.

3. Технологический расчет

Поверхность теплопередачи корпуса выпарного аппарата определяется по основному уравнению теплопередачи:

![]() (3.1)

(3.1)

где F- площадь теплообменника, м2; Q -количество передаваемой теплоты, Дж; k - коэффициент теплопередачи, Вт/(м2К); Dtп - полезная разность температур, К.

Для определения тепловых нагрузок Q, коэффициентов теплопередачи k, и полезной разности температур Dtп, необходимо знать количество упаренной воды, концентрацию раствора и ее температуру кипения в корпусе.

Производительность установки по выпариваемой воде определяют из уравнения материального баланса:

![]() (3.2)

(3.2)

где W - производительность установки по упариваемой воде, кг/с; xн - начальная концентрация, xк - конечная концентрация, Gн - производительность установки (кг/с).

![]()

![]()

Температура кипения раствора в корпусе ![]() :

:

tk=132C0

3.1 Материальный баланс

На выпаривание поступает ![]() кг/с исходного раствора с концентрацией xн и удаляется Gк кг/с упаренного раствора с концентрацией xк. Если в аппарате выпаривается W кг/с растворителя, то общий материальный баланс выражается уравнением:

кг/с исходного раствора с концентрацией xн и удаляется Gк кг/с упаренного раствора с концентрацией xк. Если в аппарате выпаривается W кг/с растворителя, то общий материальный баланс выражается уравнением:

![]()

Производительность аппарата по упаренному раствору:

![]()

![]()

Производительность установки по выпариваемой воде:

![]()

В аппарат входит поток № 401 со следующим составом:

- карбамид - 95%;

- вода - 5%.

С аппарата выходят потоки № 402 и 709 со следующим составом:

| № 402 | № 709 |

| - карбамид - 99,8%; | - карбамид - 12,02%; |

| - вода - 0,3%. | - СО2 - 6,29%; |

| - NH3 - 0,44%; | |

| - вода - 70,55%; | |

| - инерты - 0,45%; | |

| - O2 - 0,15%. |

Расчет статьи прихода:

![]() ;

;

![]() .

.

Расчет статьи расхода:

Поток № 402

![]() ;

;

![]() .

.

Поток № 709

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Таблица 3.1

Материальный баланс

| Приход массы | Расход массы | ||||||

| № п/п | Статья прихода | М, кг/ч | % | № п/п | Статья расхода | М, кг/ч | % |

| Раствор карбамида | Раствор карбамида | ||||||

| в том числе: | в том числе: | ||||||

| 1 | (NH2)2CO | 26655,48 | 95 | 1 | (NH2)2CO | 26654,98 | 99.7 |

| 2 | H2O | 1402,92 | 5 | 2 | H2O | 53,42 | 0.3 |

| Соковый пар | |||||||

| в том числе: | |||||||

| 3 | (NH2)2CO | 162,27 | 12.02 | ||||

| 4 | СО2 | 84,92 | 6.29 | ||||

| 5 | NH3 | 140,94 | 10.44 | <||||