Технология сборки и монтажа блока питания

Под производственным процессом понимают совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонт выпускаемых изделий. Производственный процесс включает подготовку производства: получение, транспортирование, контроль и хранение материалов (полуфабрикатов); технологические процессы изготовления деталей и сборки; изготовление технологической оснастки и др.

Основой любого производственного процесса является технологический процесс (ТП). Технологическим процессом называется часть производственного процесса, содержащая действия по изменению последующему определению состояния предмета производств.

Для данного курсового проекта в данном случае темой является разработка технологического процесса сборки и монтажа формирователей усилителя низкой частоты. На этапе разработки данного технологического процесса необходимо:

- произвести анализ технологичности конструкции изделия;

- разработать технологическую схему сборки т.е. выбрать вид схемы сборки, сформировать отдельные технологические операции, составить наиболее рациональную их последовательность в ТП;

- произвести анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование ТП, для этого необходимо на основании технологической схемы сборки составить 2-3 варианта маршрутной технологии и для каждого варианта подобрать типовое технологическое оборудование с учетом его производительности;

- произвести проектирование участка ГАП сборки и монтажа;

- произвести разработку оснастки для сборочно-монтажных работ для этого необходимо выбрать наиболее эффективную конструкцию технологической оснастки, подобрать материал для основных деталей, оценить точность исполнительных механизмов, рассчитать производительность;

- определить основные требования по безопасной жизнедеятельности человека и экологической обстановки при выполнении сборочно-монтажных работ;

- в заключении сделать выводы по результатам работ, оценить технико-экономические показатели разработанного ТП, провести сопоставление полученных результатов техническим заданием.

1. Анализ технологичности конструкции изделия

Проектирование технологического процесса сборки и монтажа радиоэлектронной аппаратуры начинается с тщательного изучения исходных данных (ТУ и технических требований, комплекта конструкторской документации, программы выпуска, условий запуска в производство и т.д.). На данном этапе основным критерием, определяющим пригодность аппаратуры к промышленному выпуску, является технологичность конструкции.

Под технологичностью конструкции (ГОСТ 18831-73) понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий аналогичного назначения при обеспечении заданных показателей качества.

Оценка технологичности преследует цели:

-определение соответствия показателей технологичности нормативным значениям;

-выявление факторов, оказывающих наибольшее влияние на технологичность изделий;

-установление значимости этих факторов и степени их влияния на трудоемкость изготовления и технологическую себестоимость изделия.

Для оценки технологичности конструкции используются многочисленные показатели, которые делятся на качественные и количественные. К качественным относят взаимозаменяемость, регулируемость, контролепригодность и инструментальная доступность конструкции. Количественные показатели согласно ГОСТ 14.201-73 ЕСТПП классифицируются на:

- базовые (исходные) показатели технологичности конструкций, регламентируемые отраслевыми стандартами;

- показатели технологичности конструкций, достигнутые при разработке изделий;

- показатели уровня технологичности конструкции, определяемые как отношение показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей.

Номенклатура показателей технологичности конструкций выбирается в зависимости от вида изделия, специфики и сложности конструкции, объема выпуска, типа производства и стадии разработки конструкторской документации.

Базовые показатели технологичности блоков РЭА установлены стандартом отраслевой системы технологической подготовки производства ОСТ 4ГО.091.219-81 "Методы количественной оценки технологичности конструкций изделий РЭА”. Согласно нему все блоки по технологичности делятся на 4 основные группы:

- электронные: логические и аналоговые блоки оперативной памяти, блоки автоматизированных систем управления и электронно-вычислительной техники, где число ИМС больше или равно числу ЭРЭ.

- радиотехнические: приемно-усилительные приборы и блоки, источники питания, генераторы сигналов, телевизионные блоки и т.д.

- электромеханические: механизмы привода, отсчетные устройства, кодовые преобразователи и т.д.

- коммутационные: соединительные, распределительные блоки, коммутаторы и т.д.

В данном курсовом проекте рассматривается радиотехнический блок. Для блока определяются 7 основных показателей технологичности (см. таблицу 2.1), каждый из которых имеет свою весовую характеристику xi. Величина коэффициента весомости зависит от порядкового номера частного показателя в ранжированной последовательности и рассчитывается по формуле:

(1.1)

где q - порядковый номер ранжированной последовательности частных показателей.

Таблица 2.1 - Показатели технологичности конструкции РЭС

| Порядковый номер (q) показателя | Показатели технологичности | Обозначение | Степень влияния, xi |

| 1 | Коэффициент автоматизации и механизации монтажа | Км.м. | 1.0 |

| 2 | Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу | Км.п.ИЭТ | 1.0 |

| 3 | Коэффициент освоенности деталей и сборочных единиц (ДСЕ) | Косв. | 0.8 |

| 4 | Коэффициент применения микросхем и микросборок | Км.с. | 0.5 |

| 5 | Коэффициент повторяемости печатных плат | Кпов.ПП | 0.3 |

| 6 | Коэффициент применения типовых технологических процессов | Кт.п. | 0.2 |

| 7 | Коэффициент автоматизации и механизации регулировки и контроля | Ка.р.к. | 0.1 |

Затем на основании расчета всех показателей вычисляют комплексный показатель технологичности:

(1.2)

(1.2)

Коэффициент технологичности находится в пределах 0 < К < 1.

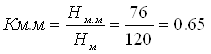

Коэффициент автоматизации и механизации монтажа:

(1.3)

где Нм.м - количество монтажных соединений ИЭТ, которые предусматривается осуществить автоматизированным и механизированным способом. Для блоков на печатных платах механизация относится к установке ИЭТ и последующей пайке волной припоя;

Нм - общее количество монтажных соединений. Для разъемов, реле, микросхем и ЭРЭ определяются по количеству выводов.

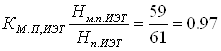

Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу:

(1.4)

где Нм.п.ИЭТ - количество ИЭТ в штуках, подготовка выводов которых осуществляется с помощью автоматов и полуавтоматов;

Нп.ИЭТ - общее число ИЭТ, которые должны подготавливаться к монтажу в соответствии с требованиями конструкторской документации.

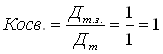

Коэффициент освоенности ДСЕ:

(1.5)

где Дт.з - количество типоразмеров заимствованных ДСЕ, ранее освоенных на предприятии;

Дт - общее количество типоразмеров ДСЕ в РЭС.

Коэффициент применения микросхем и микросборок:

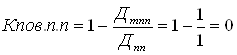

Коэффициент повторяемости печатных плат:

(1.6)

![]()

где Дтпп – число типоразмеров печатных плат в РЭС;

Дпп - общее число печатных плат в РЭС.

Коэффициент применения типовых технологических процессов:

(1.7)

где Дт.п и Ет.п - число деталей и сборочных единиц, изготавливаемых с применением типовых и групповых технологических процессов;

Д и Е - общее число деталей и сборочных единиц в РЭС, кроме крепежа (винтов, гаек, шайб).

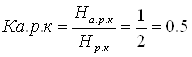

Коэффициент автоматизации и механизации регулировки и контроля:

(1.8)

где На.р.к - число операций контроля и настройки, выполняемых на полуавтоматических и автоматических стендах;

Нр.к - общее количество операций контроля и настройки. Две операции: визуальный контроль и электрический являются обязательными. Если в конструкции имеются регулировочные элементы, то количество операций регулировки увеличивается пропорционально числу этих элементов.

Для оценки уровня технологичности проектируемого изделия необходимо найти относительную величину достигнутого показателя К к нормальному показателю Кн:

![]()

(1.9)

где Кн - комплексный показатель изделия аналога, Кн=0,6;

Ксл - коэффициент сложности нового изделия по сравнению с аналогом, Кн=1,02...1,2;

Ком=Кот - коэффициент, учитывающий изменение уровня организации производства и труда завода-изготовителя нового изделия по отношению к заводу-изготовителю аналога (Ком=Кот=1);

Км - коэффициент, учитывающий изменение типа производства (Км=1).

Расчет показателей технологичности

Выполнен на основе отраслевого стандарта ОСТ 4Г0.091.219

Название изделия: усилитель фототока

Тип аппаратуры: радиотехнический

ИСХОДНЫЕ ДАННЫЕ:

Количество автоматизированных монтажных соединений (шт.) 76

Общее количество монтажных соединений (шт.) 120

ИЭТ, подготавливаемые к монтажу механизированным способом 59

Общее количество ИЭТ (шт.) 61

Число элементов, замененных ИМС 0

Число элементов ИЭТ, не вошедших в ИМС 61

Число типоразмеров печатных плат 1

Общее число печатных плат 1

Число автоматических операций контроля и регулировки 1

Общее число операций регулировки и контроля 2

Заданный показатель технологичности: 0.7

Коэффициенты | Численныезначения |

| коэффициент автоматизации и механизации монтажа | 0,65 |

| коэффициент автоматизации подготовки ИЭТ к монтажу | 0,97 |

| коэффициент освоенности ДСЕ | 1 |

| коэффициент применения микросхем и микросборок | 0 |

| коэффициент повторяемости печатных плат | 0 |

| коэффициент применения типовых техпроцессов | 1 |

| коэффициент автоматизации контроля и настройки | 0,5 |

| Показатель технологичности комплексный | 0,704 |

Вывод: поскольку Красч.>Кзад.(0,704>0,7), то конструкция изделия технологична, можно разрабатывать техпроцесс.

Для повышения технологичности конструкций необходимо выполнение следующих групп мероприятий:

- путем совершенствования конструкции блока: повышение унификации блока; расширение использования микросхем и микросборок; увеличение сборности конструкции; увеличение количества деталей, изготовленных прогрессивным методом, и уменьшение числа деталей, изготовленных точным способом; рациональная компоновка элементов на плате;

- совершенствованием технологии сборки: механизация подготовки элементов к монтажу путем использования автоматов, полуавтоматов; совершенствованием ТП монтажа; механизация операций контроля и настройки; применение прогрессивных методов формообразования деталей.

2. Разработка технологической схемы сборки

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2101-68 характеризуется отсутствием разъемных и неразъемных соединений.

Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным или неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортировки и контроля;

- минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей.

Включение в схему сборочного состава характеристик сборки превращает ее в технологическую схему сборки.

На практике широко применяют два вида схем сборки: ²веерного² типа и с базовой деталью.

Схема сборки с базовой деталью указывает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т.е. базовую деталь или сборочную единицу. В качестве базовой выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки. Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например: Сб.1-1,Сб.1-2 и т.д., а точек пересечения вспомогательной оси с главной - как Сб.1, С6.2 и т.д.

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника, в котором указывают позицию детали по спецификации к сборочному чертежу, ее наименование и обозначение согласно конструкторского документа, а также количество деталей, подаваемых на одну операцию сборки.

Технологическая схема сборки приведена в графической части.

Разработке технологических схем сборки способствует оптимальная дифференциация работ, что значительно сокращает длительность производственного цикла. Рациональность разделения объема работ на операции в условиях автоматизированного поточного производства определяется ритмом сборки, т.е. каждая операция должна быть равна или кратна ритму:

![]()

(2.1)

где Фд - действительный фонд времени за плановый период, мин.;

N - программа запуска, шт.

Программа запуска:

![]()

(2.2)

где a - коэффициент технологических потерь, принимаем равным 1,5%;

Nв=100000 - заданная по ТЗ программа выпуска, шт.

Количество элементов, устанавливаемых на i-й операции, должно учитывать соотношение:

![]()

(2.3)

где Ti - трудоемкость i-ой операции сборки.

Схема сборки представлена в приложении

После выбора оптимальной схемы сборочного состава производится расчет следующих коэффициентов:

- средняя полнота сборочного состава (количество сборочных единиц на каждой ступени сборки):

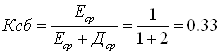

- модуль расчлененности процесса сборки:

(2.4)

где n – число рабочих операций, определенных для конкретных условий производства (при М<1 ТП концентрирован, М>1 - дифференцирован; т.е. ТП дифференцирован);

- коэффициент сборности изделия:

(2.5)

Правильно выбранная схема сборочного состава позволяет установить рациональный порядок комплектования сборочных единиц и изделия в процессе сборки. При переходе от схемы сборочного состава к технологической схеме сборки и расположении операций во времени необходимо учитывать следующее:

- сначала выполняются те операции ТП, которые требуют больших механических усилий и неразъемных соединений;

- активные ЭРЭ устанавливают после пассивных;

- при наличии малогабаритных и крупногабаритных ЭРЭ в первую очередь собираются малогабаритные ЭРЭ;

- заканчивается сборочный процесс установкой деталей подвижных соединений и ЭРЭ, которые используются в дальнейшем для регулировки;

- контрольные операции вводят в ТП после наиболее сложных сборочных операций и при наличии законченного сборочного элемента;

- в маршрутный технологический процесс вводят также те операции, которые непосредственно не вытекают из схемы сборочного состава, но их необходимость определяется техническими требованиями к сборочным единицам, например влагозащита, и т.д.

3. Выбор вариантов маршрутной технологии, технико-экономическое сравнение и проектирование ТП

Проектирование техпроцесса начинается с составления маршрутной технологии сборки на основании анализа технологической схемы сборки. Разработка маршрутной технологии включает в себя определение групп оборудования по операциям, а так же технико-экономических данных по каждой операции.

При разработке маршрутной технологии необходимо руководствоваться следующим:

- при поточной сборке разбивка процесса на операции определяется тактом выпуска (ритмом сборки), причем время, затрачиваемое на выполнение каждой операции, должно быть равно или кратно ритму;

- предшествующие операции не должны затруднять выполнение последующих;

- на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа;

- после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции;

- применяют более совершенные формы организации производства - непрерывные и групповые поточные линии, линии и участки гибкого автоматизированного производства (ГАП).

При выполнении курсового проекта достаточно рассмотреть 2 варианта маршрутной технологии сборки и монтажа изделия. При этом необходимо руководствоваться схемами типовых технологических процессов сборки блоков РЭА с применением микросхем и навесных ЭРЭ (ОСТ 4ГО.054.267).

Средства технологического оснащения, используемые при изготовлении изделий, согласно ГОСТ 14.301-73 включают:

- технологическое оборудование (в том числе контрольное и испытательное);

- технологическую оснастку (в том числе инструмент и контрольные приспособления);

- средства механизации и автоматизации производственного процесса.

Затраты на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделий должны быть представлены в виде отношений: основных времен, штучных времен, приведенных затрат на выполнение работ. Лучшим вариантом считается тот, значения показателей которого минимальные.

Выбор вариантов оборудования, характеризующихся степенью механизации и автоматизации, должен проводиться исходя из следующих условий:

- приведенные затраты на выполнение технологического процесса - минимальные;

- период окупаемости оборудования - минимальный.

Важным показателем правильности выбора технологического оборудования является коэффициент загрузки и использования оборудования по основному времени. Коэффициент загрузки оборудования Кз определяется как отношение расчетного количества единиц оборудования по данной операции Ср к принятому (фактическому) количеству Спр:

(3.1)

Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции Тшт к такту выпуска t:

![]()

(3.2)

При выборе оптимального варианта техпроцесса используют следующие технико-экономические показатели:

- технологическую себестоимость;

- производительность труда;

Экономичный - процесс, который при заданных условиях обеспечивает минимальную технологическую себестоимость. Производительность соответствует наименьшим затратам живого труда и обеспечивает быстрый выпуск продукций, важной для народного хозяйства.

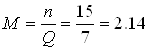

Производительность - количество деталей в штуках, которое изготовлено за единицу времени. Средняя величина производительности определяется:

(3.3)

![]()

где Ф - полезный фонд на заданный плановый период времени;

Тштi – суммарная трудоемкость по i-ой операции.

Штучно-калькуляционное время:

![]()

(3.4)

где Тп.з. - подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска:

Тшт - штучное время, затрачиваемое на каждую сборку:

Тшт= Тосн + Твспом + Тобсл + Тпер,(3.5)

где Тосн - основное время (время работы оборудования);

Твспом - вспомогательное время (время на установку и снятие детали);

Тобсл - время обслуживания (время обслуживания и замены инструмента);

Тпер - время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют Тосн и Твспом и получают оперативное время, а (Тобсл + Тпер) составляют дополнительное время и задают его в процентах от Топ. в качестве коэффициентов.

Согласно ОСТ 4ГО.050.012 "Нормирование сборочно-монтажных работ в производстве РЭА" выделяются 3 группы сложности:

1) РЭА 2-го поколения с использованием ПП и дискретных элементов;

2) РЭА 3-го поколения (ПП, ИМС);

3) РЭА 4-го поколения (МБС, МБОГ).

Для 1 группы сложности и крупносерийного производства К1=0,75;

К2 - коэффициент, учитывающий подготовительно-заключительное время и время обслуживания в % от оперативного времени (К2=5,4%);

К3 - коэффициент, учитывающий долю времени на перерывы в работе в % от оперативного времени, зависит от сложности выполняемой работы и условий труда (для простых условий труда К3=5%).

Выбор оптимального варианта технологического процесса осуществляется путем сравнения 2-3-х вариантов, отличающихся различным оборудованием, уровнем механизации и автоматизации.

Выбор технологического оборудования производят с учетом следующих критериев:

1. сравнение типов оборудования, которые отвечают одинаковым требованиям по реализации ТП по следующим параметрам:

- производительность;

- потребляемая мощность;

- габариты;

- затраты на приобретение и эксплуатацию.

2. проверяется учет требований ТЗ, промышленной оснастки и экологических требований для выбранного оборудования.

Сравнение двух вариантов маршрутного технологического процесса сборки и монтажа усилителя фототока с указанием марок используемого оборудования приводится в таблице 3.1.