Резисторы

Поскольку ИС, подобно электронной лампе или транзистору, представляет собой' конструктивно единое целое, выполняет определенную функцию и должна удовлетворять определенным требованиям при испытаниях, поставках и эксплуатации, она относится к разряду электронных приборов. Однако по сравнению с диодом, транзистором и т, п. ИС является качественно новым типом прибора.

Первая – главная особенность ИС как электронного прибора состоит в том, что она самостоятельно выполняет законченную, часто весьма сложную функцию, тогда как элементарные электронные приборы выполняют аналогичную функцию только в ансамбле с другими компонентами. Например, отдельный транзистор не может обеспечить усиление сигнала или запоминание информации. Для этого нужно из нескольких транзисторов, резисторов и других компонентов собрать (спаять) соответствующую схему, В микроэлектронике же указанные функции выполняются одним прибором — интегральной схемой: она может быть усилителем, запоминающим устройством и т. п.

Второй важной особенностью ИС является то, что повышение функциональной сложности этого прибора по сравнению с элементарными не сопровождается ухудшением какого-либо из основных показателей (надежность, стоимость и т. п.). Более того, все эти показатели улучшаются. Проиллюстрируем эту особенность на примере полупроводниковых ИС.

Поскольку габариты и масса простых и средних ИС близки к габаритам и массе дискретных транзисторов, можно считать, что в первом приближении выигрыш по этим показателям при переходе от дискретных схем к интегральным определяется степенью интеграции и может достигать сотен и тысяч раз.

Поскольку надежность работы полупроводникового прибора в аппаратуре определяется, прежде всего, количеством паяных и (в меньшей степени) (парных соединении, то ИС, у которых межсоединения элементов осуществляются путем металлизации (т. е. без папки и сварки), обладают заведомо повышенной надежностью по сравнению с дискретными схемами, выполняющими ту же функцию. По мере увеличения степени интеграции этот выигрыш возрастает,

Стоимость ИС при прочих равных условиях близка к стоимости одного транзистора. Значит, в зависимости от степени интеграции (или, точнее, от плотности упаковки), стоимость одного элемента ИС по сравнению со стоимостью аналогичного дискретного компонента может быть в сотни раз меньше.

Третья особенность ИС состоит в предпочтительности активных элементов перед пассивными – принцип, диаметрально противоположный тому, который свойствен дискретной транзисторной технике. В последней активные компоненты, особенно транзисторы, наиболее дорогие, и потому оптимизация схемы при прочих равных условиях состоит в уменьшении количества активных компонентов. В ИС дело обстоит иначе: у них задана стоимость не элемента, а кристалла; поэтому целесообразно размещать на кристалле как можно больше элементов с минимальной площадью. Минимальную площадь имеют активные элементы – транзисторы и диоды, а максимальную – пассивные. Следовательно, оптимальная ИС – это ИС, у которой сведены к минимуму количество и номиналы резисторов и, особенно, конденсаторов.

Четвертая особенность ИС связана с тем, что смежные элементы расположены друг от друга на расстоянии всего 50 – 100 мкм. На таких малых расстояниях различие электрофизических свойств материала маловероятно, а следовательно, маловероятен и значительный разброс параметров у смежных элементов. Иначе говоря, параметры смежных элементов взаимосвязаны – коррелированны.. Эта корреляция сохраняется к при изменении температуры: у смежных элементов температурные коэффициенты параметров практически одинаковы. Корреляция между параметрами смежных элементов используется при проектировании некоторых ИС с целью снизить влияние разброса параметров и изменений температуры.

1. Исходные данные для проектирования.

Схемотехнические параметры.

|

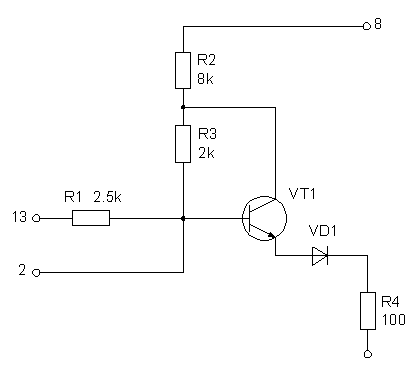

На рисунке 1 изображена электрическая схема варианта № 29.

Рис.1 Электрическая схема варианта 29.

1.2 Конструктивно – технологические данные и ограничения.

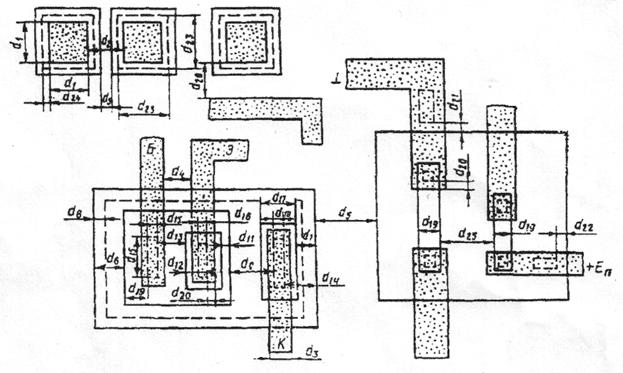

Конструктивные и технологические ограничения, которые учитываются при разработке топологии интегральной микросхемы на биполярных транзисторах, изображены на рисунке 2. Расшифровка рисунка приведена в таблице 1.

Рис. 2 Конструктивно-технологические ограничения при разработке топологии интегральной микросхемы на биполярных транзисторах.

Таблица 1

Конструктивно-технологические данные и ограничения.

| Минимально допустимые размеры | Мкм |

| Ширина линии скрайбирования слоя | 60 |

Расстояние от центра скрайбирующей полосы до края слоя металлизации или до края диффузионной области | 50 - 100 |

| Ширина проводника d 3 при длине < 50 мкм | 4 |

| Расстояние между проводниками d 4 при длине < 50 мкм | 3 |

| Перекрытие металлизации контактных окон в окисле к элементам ИМС d 20 | 2 |

Расстояние от края контактного окна р+ разделительных областей для подачи смещения до края области разделения d 21 | 6 |

| Расстояние от края контактного окна к изолированным областям n-типа для подачи смещения до края области разделения d 22 | 6 |

| Размер контактных площадок для термокомпрессионной приварки проводников d 1 | 100 |

| Расстояние между контактными площадками d 2 | 70 |

Продолжение таблицы 1

| Расстояние между проводниками d 4 при длине > 50 мкм | 4 |

| Размер контактных площадок текстовых элементов рабочей схемы | 50x50 |

| Размеры контактного окна к базе d 15 | 4x6 |

| Размеры контактного окна к эмиттеру d 16 | 4х4;3х5 |

| Размеры окна вскрытия в окисле | 2,5x2,5 |

| Размеры окна в пассивирующем окисле d 23 | 100x100 |

| Ширина области разделительной диффузии d 5 | 4 |

| Расстояние от базы до области подлегирования разделительной диффузии d 6 | 10 |

| Расстояние между краем области подлегирования коллекторного контакта и краем разделительной области d 7 | 10 |

Расстояние между краем разделительной области и краем скрытого n+ – слоя d 8 | 7 |

| Расстояние между краем контактного окна в окисле и к базе и 3 краем базы d 1 | 3 |

| Расстояние между эмиттерной и базовой областями d 11 | 3 |

Расстояние между краем контактного окна в окисле к эмиттеру и краям эмиттера d l | 3 |

| Расстояние между контактными окнами к базе и эмиттеру | 4 |

| Расстояние между базовыми областями, сформированными в одном коллекторе | 9 |

| Расстояние между контактным окном к коллектору и областью разделительной диффузии d 14 | 6 |

Ширина области подлегирования n+ – слоя в коллекторе d 17 | 8 |

| Ширина к контактному окну к коллектору d l8 | 4 |

| Ширина резистора d 13 | 5 |

| Ширина диффузионной перемычки | 3 |

| Расстояние от края окна в пассивации до края контактной площадки d 20 | 6 |

| Расстояние между соседними резисторами d 25 | 7 |

| Расстояние между диффузионными и ионно-легированными резисторами | 4 |

| Расстояние между контактной площадкой и проводящей дорожкой d 26 | 20 |

Ширина скрытого n+ – слоя | 4 |

| Расстояние между контактными площадками текстовых элементов | 40 |

| Перекрытие металлизации контактных окон в окисле к элементам ИМС d2o | 2 |

Расстояние от края контактного окна р+ к разделительным областям для подачи смещения до края области разделения d 2 1 | 6 |

| Расстояние от края контактного окна к изолированным областям n-типа для подачи смещения до края области разделения d 22 | 6 |

Следует обращать особое внимание на размеры топологических зазоров, так как при неоправданно малых их значениях ИМС или не будет функционировать, из-за перекрытия областей структуры (например, базовой области и области разделительной диффузии), или будет иметь искаженные параметры за счет усиления паразитных связей между элементами. С другой стороны, завышение размеров топологических зазоров топологических зазоров приводит к увеличению кристалла.

Сущность работы по созданию топологии ИМС сводится к нахождению такого оптимального варианта расположения элементов схемы, при котором обеспечиваются высокие показатели эффективности производства и качества ИМС: низкий уровень бракованных изделий, низкая стоимость, материалоемкость, высокая надежность, соответствие получаемых электрических параметров заданным.

Количество и размеры изолированных областей оказывают существенное влияние на характеристики ИМС, поэтому:

1. Суммарная площадь изолирующих p-n-переходов должна

быть минимальной, так как их емкость является паразитной. Минимальные размеры изолированной области определяются геометрическими размерами находящихся в ней элементов и зазорами, которые необходимо выдерживать между краем изолированной области и элементами и между самими элементами, размещенными в одной изолированной области;

2. К изолирующим р-n-переходам всегда должно быть приложено напряжение обратного смещения, что практически осуществляется подсоединением подложки р-типа, или области разделительной диффузии р-типа, к точке схемы с наиболее отрицательным потенциалом. При этом суммарное обратное напряжение, приложенное к изолирующему переходу не должно превышать напряжения пробоя;

3. Диффузионные резисторы, формируемые на основе базового слоя, можно располагать в одной изолированной области, которая подключается к точке схемы с наибольшим положительным потенциалом. Обычно такой точкой является контактная площадка ИМС, на которую подается напряжение смещения от коллекторного источника питания;

4. Резисторы на основе эмиттерного и коллекторного слоев следует располагать в отдельных изолированных областях;

5. Транзисторы типа n-p-n, коллекторы которых подсоединены непосредственно к источнику питания, целесообразно размещать в одной изолированной области вместе с резисторами;

6. Транзисторы типа n-p-n, которые включены по схеме с общим коллектором, можно располагать в одной изолированной области;

7. Все другие транзисторы, кроме упомянутых в п. 5 и 6 необходимо располагать в отдельных изолированных областях, т.е. все

коллекторные области, имеющие различные потенциалы, должны быть изолированы;

8. Для уменьшения паразитной ёмкости между контактными площадками и подложкой, а также для защиты от короткого замыкания в случае нарушения целостности пленки окисла под ними при приварке проволочных выводов под каждой контактной площадкой создают изолированную область, за исключением контактных площадок с наиболее отрицательных потенциалом;

9. Количество изолированных областей для диодов может сильно изменяться в зависимости от типа диодов и способов их включения. Если в качестве диодов используются переходы база-коллектор, то для каждого диода требуется изолированная область, так как каждый катод (коллекторная область n-типа) должен иметь отдельный вывод;

10. Для диффузионных конденсаторов требуются отдельные изолированные области. Исключение составляют случаи, когда один из выводов конденсатора является общим с другой изолированной областью;

11. Для диффузионных перемычек всегда требуются отдельные и изолированные области.

2. Обзор литературы по теме курсового проекта.

2.1. Классификация интегральных микросхем и их сравнение.

В процессе развития микроэлектроники (МЭ), начиная с 1960 г., номенклатура ИС непрерывно изменялась. При этом отдельные типы ИС нередко рассматривались как альтернативные, т. е. исключающие все другие. В настоящее время каждый из основных типов ИС занял свое, относительное стабильное место в микроэлектронике. Выше, иллюстрируя общую идею интеграции, мы имели в виду главный тип ИС – полупроводниковые.

Классификация ИС. По способу изготовления и получаемой при этом структуре различают два принципиально разных типа интегральных схем: полупроводниковые и плёночных.

Классификация ИС. По способу изготовления и получаемой при этом структуре различают два принципиально разных типа интегральных схем: полупроводниковые и плёночных.

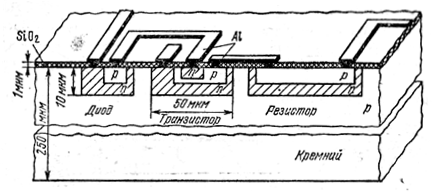

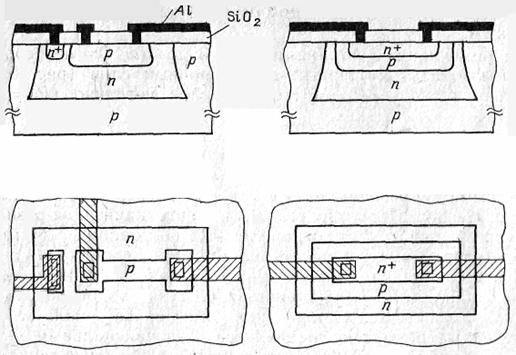

Рис.3. Структура элементов полупроводниковой ИС.

Полупроводниковая ИС – это микросхема, элементы которой выполнены в приповерхностном слое полупроводниковой подложки (рис.3). Эти ИС составляют основу современной микроэлектроники.

Полупроводниковая ИС – это микросхема, элементы которой выполнены в приповерхностном слое полупроводниковой подложки (рис.3). Эти ИС составляют основу современной микроэлектроники.

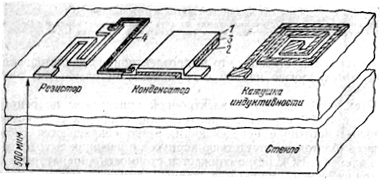

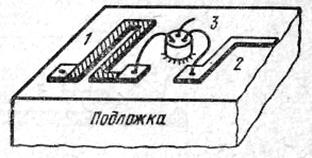

Рис.4. Структура элементов пленочной ИС: 1– верхняя обкладка; 2– нижняя обкладка; 3– диэлектрик; 4– соединительная металлическая полоска.

Пленочная ИС — это микросхема, элементы которой выполнены в виде разного рода пленок, нанесенных на поверхность диэлектрической подложки (рис.4). В зависимости от способа нанесения пленок и связанной с этим их толщиной различают тонкопленочные ИC (толщина пленок до 1 – 2 мкм) и толстопленочные ИС (толщина пленок от 10 – 20 мкм и выше).

Поскольку до сих пор никакая комбинация напыленных пленок не позволяет получить активные элементы типа транзисторов, пленочные ИС содержат только пассивные элементы (резисторы, конденсаторы и т. п.). Поэтому функции, выполняемые чисто пленочными ИС, крайне ограничены. Чтобы преодолеть эти ограничения, пленочную ИС дополняют активными дискретными компонентами, располагая их на той же подложке и соединяя с пленочными элементами (рис.5). Тогда получается смешанная – пленочно-дискретная ИС, которую называют гибридной.

Гибридная ИС (или ГИС) – это микросхема, которая представляет собой комбинацию пленочных пассивных элементов и дискретных активных компонентов, расположенных на общей диэлектрической подложке. Дискретные компоненты, входящие в состав гибридной ИС, называют навесными, подчеркивая этим их обособленность от основного технологического цикла получения пленочной части схемы. Помимо диодов и транзисторов, навесными компонентами могут быть и полупроводниковые ИС, т. е. компоненты повышенной функциональной сложности.

Еще один тип «смешанных» ИС, в которых сочетаются полупроводниковые и пленочные интегральные элементы, называют совмещенными.

Еще один тип «смешанных» ИС, в которых сочетаются полупроводниковые и пленочные интегральные элементы, называют совмещенными.

Рис.5. Структура гибридной ИС: 1– резистор; 2– полоска металлизации; 3– навесной бескорпусный транзистор.

Совмещенная ИС – это микросхема, у которой активные элементы выполнены в приповерхностном слое полупроводникового, кристалла (как у полупроводниковой ИС), а пассивные нанесены в виде пленок на предварительно изолированную поверхность того же кристалла (как у пленочной ИС).

Совмещенные ИС выгодны тогда, когда необходимы высокие номиналы и высокая стабильность сопротивлений и емкостей; эти требования легче обеспечить с помощью пленочных элементов, чем с помощью полупроводниковых.

Во всех типах ИС межсоединения элементов осуществляются с помощью тонких металлических полосок, напыленных или нанесенных на поверхность подложки и в нужных местах, контактирующих с соединяемыми элементами. Процесс нанесения этих соединительных полосок называют металлизацией, а сам «рисунок» межсоединений – металлической разводкой.

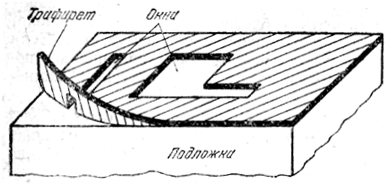

Толстопленочные ГИС (обозначим их ТсГИС) изготавливаются весьма просто, на первый взгляд – примитивно. На диэлектрическую пластинку-подложку довольно большой площади (несколько квадратных сантиметров) наносят пасты разного состава. Характерная особенность этого метода состоит в том, что пленка сразу приобретает заданную толщину. Проводящие пасты обеспечивают межсоединения элементов, обкладки конденсаторов и выводы к штырькам корпуса; резистивные – получение резисторов; диэлектрические – изоляцию между обкладками конденсаторов и общую защиту поверхности готовой ГИС. Каждый слой должен иметь свою конфигурацию, свой рисунок. Поэтому при изготовлении каждого слоя пасту наносят через свою маску – трафарет – с отверстиями (окнами) в тех местах, куда должна попасть паста данного слоя (рис, 6). После того как пленочная часть ТсГИС закончена, на заранее отведенные «пустые» места или на защитный диэлектрический слой приклеивают навесные компоненты и соединяют их выводы с контактными площадками, предусмотренными в проводящих слоях.

Из приведенного краткого описания следуют главные особенности ТсГИС:

— «механический» способ нанесения паст не позволяет делать толщину пленок менее 10 – 20 мкм (типичные значения 50 – 100 мкм), отсюда – названия толстопленочная технология и толстопленочные ГИС;

— простота технологии обеспечивает ее доступность и низкую стоимость изделий;

— «механический» способ нанесения пленок не может обеспечить достаточно малых допусков на номиналы резисторов и конденсаторов, т. е. прецизионность элементов.

Рис.6. Накладная маска – трафарет для локального нанесения пасты.

Тонкопленочные ГИС (обозначим их ТкГИС) изготавливаются по более сложной технологии, чем ТсГИС, причем используется специфическое оборудование, обычно весьма дорогое. Поэтому стоимость ТкГИС выше, чем ТсГИС.

Классическая тонкопленочная технология характерна тем, что пленки осаждаются на подложку из газовой фазы. При этом пленки приобретают свою конечную толщину не сразу (как после нанесения пасты в ТсГИС), а постепенно – один мономолекулярный слой за другим. Вырастив очередную пленку, меняют химический состав газа и тем самым электрофизические свойства следующей пленки. Таким образом, поочередно получают проводящие, резистивные и диэлектрические слои. Конфигурация (рисунок) каждого слоя определяется либо трафаретом, наложенным на подложку (как в случае ТсГИС), либо маской, выращенной на поверхности подобно окисной маске в полупроводниковых ИС.

Для того чтобы атомы или молекулы пара беспрепятственно проходили от источника до подложки, необходимо создать достаточное разрежение атмосферы, т.е. проводить осаждение (нанесение) пленок в замкнутом пространстве (под колпаком), в котором создан вакуум той или иной степени.

Навесные элементы в ТкГИС, как и в ТсГИС, приклеивают на поверхность готовой пленочной части схемы и соединяют с соответствующими контактными площадками элементов.

2.2. Краткая характеристика полупроводниковых микросхем.

В настоящее время различаю два класса полупроводниковых ИС: биполярные ИС и МДП ИС. Сочетание биполярных и МДП – транзисторов на одном кристалле является особым случаем.

Технология полупроводниковых ИС обоих классов основана на легировании полупроводниковой (кремниевой) пластины поочередно донорными и акцепторными примесями, в результате чего под поверхностью образуются тонкие слои с разным типом проводимости и р–n – переходы на границах слоев. Отдельные слои используются в качестве резисторов, а р–n – переходы – в диодных и транзисторных структурах.

Легирование пластины приходится осуществлять локально, т.е. на отдельных участках, разделенных достаточно большими расстояниями. Локальное легирование осуществляется с помощью специальных масок с отверстиями, через которые атомы примеси проникают в пластину на нужных участках. При изготовлении полупроводниковых ИС роль маски обычно играет пленка двуокиси кремния SiO2, покрывающая поверхность кремниевой пластины. В этой пленке специальными методами гравируется необходимая совокупность отверстий или, как говорят, необходимый рисунок. Отверстия в масках, в частности в окисной пленке, называют окнами.

Полупроводниковые микросхемы характеризуются рядом недостатков. В частности, в полупроводниковом материале трудно получать пассивные элементы с заданными номинальными значениями. Кроме того, они имеют низкую температурную стабильность, что усложняет конструирование схем, и сильные паразитные связи между элементами, вызывающие ухудшение качества схем.

Несмотря на отмеченные недостатки, полупроводниковые микросхемы в настоящее время относятся к числу наиболее перспективных изделий микроэлектроники, так как они позволяют создавать надежные малогабаритные и сложные в функциональном отношении схемы. При использовании хорошо отработанных технологических методов изготовления полупроводниковые микросхемы оказываются значительно надежнее и дешевле схем из навесных элементов. Полупроводниковые микросхемы выпускаются промышленностью на основе биполярных и МДП структур.

3. Расчет полупроводниковых резисторов.

3.1. Общие сведения об изготовлении полупроводниковых резисторов.

В полупроводниковых микросхемах функцию резистора выполняет объем полупроводника, имеющий определенные размеры и конфигурацию, или транзисторная схема (аналог резистора). Интегральные резисторы могут быть разделены на следующие типы в зависимости от структуры: диффузионные (на основе эмиттерной или базовой области); эпитаксиальные (на основе коллекторной области); пинч – резисторы, а также резисторы, изготовляемые методом ионного легирования. Все интегральные резисторы, кроме последнего из перечисленных типов, изготовляются одновременно с активными элементами микросхем без введения дополнительных этапов обработки. Они создаются на основе коллекторной, базовой или эмиттерной областей транзистора.

Диффузионные резисторы. Диффузионные резисторы изготавливают одновременно с диффузией примесей, в процессе которой создаются базовые или эмиттерные области n-р-n – транзистора. Сопротивление диффузионного резистора представляет собой объемное сопротивление участка диффузионного слоя, ограниченного p-n – переходом. Оно определяется геометрическими размерами резистивной области и распределением примеси по глубине диффузионного слоя, которое, в свою очередь, характеризуется удельным поверхностным сопротивлением RS. Значение RS является конструктивным параметром резистора; зависящим от технологических факторов (режима диффузии). Типичные значения сопротивления диффузионных резисторов, которые можно получить при данном значении RS, лежит в пределах 4Rs < R < 104 RS. Нижний предел ограничивается сопротивлением контактных областей, которое должно быть значительно меньше сопротивления основной области резистора. В качестве контактирующего металла используется алюминий. Верхний предел ограничивается допустимой площадью, отводимой под резистор. Чаще всего резисторы выполняются на основе базовой области (RS = 100 – 300 Ом/□). В этом случае в качестве резистора используется область р – типа (рис. 7). К слою n – типа прикладывается положительный потенциал, смещающий р–n – переход в обратном направлении. Обратносмещенный переход, обладающий большим сопротивлением, определяет границы диффузионной области и обеспечивает развязку по постоянному току между резистором и подложкой. На основе базового диффузионного слоя можно получать резисторы с номиналами сопротивлений от 100 Ом до 60 кОм.

Для резисторов с номиналами от 3 до 100 Ом целесообразно использовать эмиттерный диффузионный слой поскольку значение RS эмиттерного слоя невелико (RS= l – 10 Ом/□).

а) б)

Рис.7. Структуры диффузионных резисторов: а – резистор на основе базовой области; б – резистор на основе эмиттерной области.

Пинч-резисторы. При необходимости создания высокоомных резисторов с сопротивлением более 60 кОм используют пинч-резисторы (канальные, сжатые или закрытые). Пинч – резисторы могут создаваться на основе базового слоя или коллекторного. Резистор представляет собой тонкий канал р –типа, используется донная, слаболегированная часть базовой области с RS = 2 – 5 кОм/□, изолированная со всех сторон обратносмещенным р–n – переходом, так как эмиттерный слой n+ – типа за пределами резистора соединяется с эпитаксиальным n – слоем изолированной области. Максимальное сопротивление таких резисторов составляет 200 – 300 кОм при простейшей полосковой конструкции. Для получения качественного омического контакта используют диффузионные n – области, которые создают на стадии эмиттерной диффузии. Пинч – резисторы имеют большой разброс номиналов (до 50%) из-за трудностей получения точных значений толщины донной части, сопротивление их сильно зависит от температуры вследствие малой степени легирования областей, на основе которых они выполняются.

Эпитаксиальные резисторы. Из трех областей транзистора коллекторная имеет наименьшую концентрацию легирующей примеси и максимальное RS (500—5000 Ом/□). Поскольку эпитаксиальный слой легирован однородно, проводимость эпитаксиального резистора постоянна по всему сечению в отличие от диффузионных резисторов. У эпитаксиального резистора поперечное сечение по форме существенно отличается от сечений диффузионных резисторов, так как эпитаксиальный резистор формируется разделительной диффузией. Поскольку эта диффузия самая продолжительная и точная регулировка размеров диффузионных областей, особенно величины боковой диффузии, затруднена, разброс номиналов сопротивления эпитаксиальных резисторов значителен. Эти резисторы имеют большой ТКС, поскольку коллекторная область легирована слабо. Таким образом, если в микросхеме можно использовать некритичные резисторы с высокими номинальными значениями, то их целесообразно формировать на основе эпитаксиального слоя, что позволит сэкономить площадь кристалла.

Ионно-легированные резисторы. Высокоомные резисторы, занимающие малую площадь на кристалле, можно получить, используя метод ионной имплантации. Поверхностное сопротивление резисторов, изготовленных методом ионного легирования, при соответствующем выборе дозы легирования и режиме термообработки может составлять от 500 Ом/□ до 20 кОм/□. Абсолютное значение удельного поверхностного сопротивления может выдерживаться с точностью ±6%. Температурные коэффициенты сопротивления резисторов, полученных методом ионного легирования, обычно меньше ТКС диффузионных резисторов. Структура ионно-легированных резисторов такая же, как и диффузионных резисторов, но глубина ионно-легированных слоев составляет 0,1– 0,3 мкм. Создание диффузионных р- или n- областей необходимо для получения качественных омических контактов. Низкий ТКС, высокое удельное сопротивление и хорошая совместимость с другими элементами позволяют использовать ионно-легированные резисторы для изготовления прецизионных аттенюаторов, а также в микромощных микросхемах. Типичные характеристики интегральных резисторов приведены в табл. 2.

Таблица 2

Характеристики интегральных резисторов.

| Тип резистора | RS Ом/□ | Разброс, R, % | ТКС (αR), 1/оС |

| Диффузионный резистор на основе эмиттерной области | 1 – 10 | ± 20 | ± (1 – 5) · 10-4 |

| Диффузионный резистор на основе базовой области | 100 – 300 | ± (5 – 20) | ± (1,5 – 3) · 10-3 |

| Пинч-резистор на основе базового слоя | (2 – 5) · 108 | ± 50 | ± (1,5 – 3) · 10-3 |

| Пинч-резистор на основе коллекторного слоя | (4 – 8) · 103 | ± 50 | ± (3 – 4) · 10-3 |

| Эпитаксиальный резистор | (0,5 – 5) · 103 | ± (15 – 25) | ± (2 – 4) · 10-3 |

| Ионно-легированный резистор n-типа | (5 – 10) · 102 | 10 | Реконструкция оборудования ОС п. Гастелло Жаркаинского района Акмолинской области на базе ЦАТС МС-240 Реконструкция учрежденческой автоматической телефонной станции на ст. Петропавловск Розрахунок керованого випрямляча за схемою з нульовим виводом Розрахунок технічних параметрів радіолокаційної станції (РЛС) Розрахунок трьохфазного мостового випрямляча

Актуально:

|