Проектирование прядильного производства мощностью А по выпуску аппаратной пряжи для изделия Б

МИНИСТЕРСТВО ВЫСШЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ДИМИТРОВГРАДСКИЙ ИНСТИТУТ ТЕХНОЛОГИИ, УПРАВЛЕНИЯ И ДИЗАЙНА

УЛЬЯНОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

КУРСОВОЙ ПРОЕКТ

ПРОЕКТИРОВАНИЕ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА МОЩНОСТЬЮ 6 (ШЕСТЬ) ЧЕСАЛЬНЫХ АППАРАТОВ ПО ВЫПУСКУ АППАРАТНОЙ ПРЯЖИ ДЛЯ ИЗДЕЛИЯ АРТ. 3691

Выполнил:студент гр. ТТ-41 Бочкарев Н.А.

Руководитель: Ноздрина Н.А.

ДИМИТРОВГРАД 1999

Содержание

ЗАДАНИЕ.............................................................................................................................................................................................. 3

1. Характеристика тканей, пряжи и сырья........................................................................................................ 4

1.1. Характеристика тканей.................................................................................................................................................... 4

1.2. Характеристика пряжи и ровницы............................................................................................................................... 6

1.3. Предварительный состав смеси. Характеристика компонентов смеси.................................................... 7

2. Выбор тонины и длины химических волокон. Проверка прядильной способности смеси. 7

2.1. Выбор тонина и длины химических волокон......................................................................................................... 7

2.2. Проверка прядильной способности проектируемой смеси.............................................................................. 8

3.Планы переходов и нормы потерь волокна по переходам производства аппаратной пряжи................................................................................................................................................................................................................... 9

3.1 Расщипывание и эмульсирование смесей............................................................................................................. 10

3.2 Отходы в кардочесании и прядении.......................................................................................................................... 10

4.Расчет часовой выработки пряжи.................................................................................................................... 11

5.Расчет количества полуфабрикатов, отходов производства, сырья расходуемого со склада и эмульсии...................................................................................................................................................................................... 15

6. Выбор, обоснование и расчет технологического оборудования по

переходам производства.............................................................................................................................................. 21

6.1 Оборудование для разрыхления и трепания шерсти.......................................................................................... 21

6.2 Оборудование для очистки шерсти и шерстяных отходов............................................................................. 21

от трудноотделимых растительных примесей.......................................................................................................... 21

6.3 Оборудование для крашения шерсти и химических волокон....................................................................... 22

6.4 Оборудование для получения смесей и их вылеживания............................................................................... 23

6.5 Оборудование для производства аппаратной пряжи и ровницы................................................................. 24

7.Расчет и выбор вспомогательных площадей, складов. Размещение технологического оборудования........................................................................................................................................................................... 25

7.1 Расчет и выбор вспомогательных площадей, складов..................................................................................... 25

7.2 Размещение технологического оборудования.................................................................................................... 26

Приложение 1............................................................................................................................................................................ 27

Приложение 2............................................................................................................................................................................ 28

Приложение 3............................................................................................................................................................................ 29

Приложение 4............................................................................................................................................................................ 30

Приложение 5............................................................................................................................................................................ 31

Приложение 6............................................................................................................................................................................ 32

Приложение 7............................................................................................................................................................................ 33

Приложение 8............................................................................................................................................................................ 34

Приложение 9............................................................................................................................................................................ 36

Список литературы............................................................................................................................................................. 37

ЗАДАНИЕ

Необходимо спроектировать прядильное производство мощностью шесть чесальных аппаратов по выпуску аппаратной пряжи для изделия с артикулом 3691 (драп молодежный).

1.1. Характеристика тканей

Характеристика тканей (технические условия на ткань)

| № п/п | Показатель и его размерность | Обозначение | Артикул ткани |

| 1 | 2 | 3 | 4 |

| 1. | Наименование ткани | Драп молодежный | 3691 |

| 2. | Поверхностная плотность, г/м2 | 524 | |

| 3. | Ширина ткани, см | Н | 142 |

| 4. | Содержание шерстяного волокна, % | 95 |

Для получения готовой ткани с заданными свойствами заранее разрабатывают заправочный расчет суровой ткани. Техническое условие и заправочные расчеты являются исходной технической документацией, на основе которой осуществляется дальнейший технологический расчет. Заправочный расчет связывает воедино заправочные параметры с технологическими свойствами сырья.

Заправочные показатели суровой ткани рекомендуется представить в форме таблицы 1.2.

Заправочные показатели суровой ткани

| № п/п | Наименование показателя и его размерность | Обозначение | Артикул |

| А | |||

| 1 | 2 | 3 | 4 |

| 1. | в | 216 | |

| 2. | Основных Кромочных Общее | no nк nо + nк | 3584 24 3608 |

| 3. | Число уточных нитей на 1 м суровой ткани | nу | 1800 |

| Продолжение таблицы 1.2 | |||

| 4. | Линейная плотность нитей, текс Основных Кромочных Уточных | То Тк Ту | 100 100 100 |

| 5. | Уработка основы в ткачестве, % длины основы | А | 8,5 |

| 6. | Усадка (-) или притяжка (+) суровой ткани в отделке, % | ± d | -15 |

| 7. | Снижение массы суровой ткани в отделке, % | С | 19 |

| 8. | Масса погонного метра готовой ткани, г | Q | 743,80 |

Взаимосвязь между основными заправочными показателями суровой ткани проверяется по следующей балансовой формуле

Мс = Мо + Мк + Му (1.1)

где Мс – масса суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мо – масса основной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мк – масса кромочной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Му – масса уточной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г.

Используя данные таблиц 1.1 и 1.2 рассчитывают основные заправочные показатели:

Мс = ![]() = 921,3 (1.2)

= 921,3 (1.2)

Мо+к = ![]() = 463,9 (1.3)

= 463,9 (1.3)

Му = ![]() =457,4 (1.5)

=457,4 (1.5)

где: g - выход готовой ткани из суровой по массе

g = ![]() = 0,81 (1.6)

= 0,81 (1.6)

b - выход готовой ткани из суровой по длине

b = ![]() =0,85 (1.7)

=0,85 (1.7)

a - коэффициент уработки основы в ткачестве

a = ![]() =0,915 (1.8)

=0,915 (1.8)

Подставляя соответствующие данные заправочного расчета в формулы (1.2 ¸ 1.8), устанавливают наличие равенства между правой и левой частями в уравнении (1.1).

921,3=463,9+457,4

равенство соблюдается

1.2. Характеристика пряжи и ровницы

В связи с большим ассортиментом суконных тканей и сырьевого их состава на аппаратную пряжу для ткацкого производства не разработаны государственные стандарты. Поэтому на каждом предприятии применительно к тканям разрабатывают технические условия на пряжу, удовлетворяющие требованиям, предъявляемые к тканям.

Таблица 1.3

Технические требования к пряже

| № п/п | Наименование показателя и его размерность | Значение показателя | |

| основа | уток | ||

| 1 | 2 | 3 | 4 |

| 1. | Вид пряжи и назначение | Одиноч. | Одиноч. |

| 2. | Линейная плотность пряжи, текс | 100 | 100 |

| 3. | Допускаемые отклонения кондиционной линейной плотности от номинальной, % | 5 | 5 |

| 4. | Сорт пряжи | I | I |

| 5. | Разрывная нагрузка одиночной нити, не менее: абсолютная, сН | 8,5 | 8,5 |

| 6. | Удлинение, % | 34,56 | 34,56 |

| 7. | Допускаемое отклонение коэффициента крутки, % не более: | 10 | |

| 10. | Нормированная (кондиционная) влажность пряжи, % | 15 | 15 |

| 11. | Содержание жира в пряже, % не более | 6 | 6 |

Таблица 1.4

Технические требования к аппаратной ровнице

| № п/п | Наименование показателей | Значение Показателей | |

| основа | Уток | ||

| 1. | Линейная плотность ровницы, текс | 200 | 200 |

| 2. | Допустимое число средних мушек в 1 г ровницы | 28 | 28 |

| 3. | Коэффициент вариации ровницы (общий) по массе отрезков, % длиной: 30 мм 100 мм 1000 мм | 12,1 9,4 5,8 | |

| Продолжение таблицы 1.4 | |||

| 4. | Допустимые значения неравномерности кружков ровницы по массе, % отклонение кружков коэффициент вариации кружков по массе разность масс обоих половин бобины разность между массой одной бобины и средней массы всех бобин | 36 2,5 2 | |

1.3. Предварительный состав смеси.Характеристика компонентов смеси

Таблица 1.5

Предварительный состав смеси

| № п/п | Наименование компонентов смеси | Процентное Содержание |

1. 2. … | Шерсть помесная 64к репейная Капрон Лом ровничный Крутые концы Сдир аппаратный | 86 5 3 3 3 |

| 100 % |

2.1. Выбор тонина и длины химических волокон

Наличие химических волокон в смесях оказывает весьма значительное влияние не только на качественные показатели готового товара, но и на технико-экономические показатели всего производства от смеси до готового изделия.

Для того, чтобы добиться наивысших технико-экономических показателей при переработке химических волокон в смесях с шерстью необходимо правильно и рационально подойти к выбору тонины и длины химических волокон. Выбор тонины и длины химических волокон следует вести по методике В.И. Гусева, которая подробно изложена в учебнике (15). Согласно этой методике диапазон тонины химических волокон, который необходимо вкладывать в проектируемую смесь определяется по двум параметрам

Т1 = ![]() =426 мтекс (2.1)

=426 мтекс (2.1)

Т2 = ![]() =214 мтекс (2.2)

=214 мтекс (2.2)

где: Т1, Т2 – соответственно максимальная и минимальная тонина химического волокна; dср – средняя тонина волокна шерсти=23 мкм; - среднее квадратическое отклонение волокон шерсти по тонине=6,7 мкм; g - плотность смешиваемого химического волокна=1,14 г/см3; А – поправочный коэффициент, учитывающий неравномерность химических волокон по тонине, мкм, А = 0,90¸0,95. Выбираем толщину капрона равную 400 мтекс

Диапазон длины химических волокон определяют из следующих выражений (капрон) :

L1 = Lср× К1 × К2=60,5 (2.3)

L2 = Lср + + n × l=100 (2.4)

где: L1, L2 - соответственно минимальная и максимальная длина химического волокна, мм; Lср – средняя длина волокон шерсти =50 мм; - среднее квадратическое отклонение длины волокон шерсти =50 мм; l – классовый промежуток длины волокон в диаграмме распределения:

l = 10 мм; n – число классовых промежутков; для тонкой шерсти n = 0,; К1 – коэффициент, учитывающий степень неровноты штапельного волокна по длине, К1 = 1,05¸1,10; К2 – коэффициент, учитывающий степень укорочения длины волокон в зависимости от метода кардочесания; вида волокон, прочности, долевого содержания.

- При раздельном кардочесании К2 = 1,026¸1,146;

Длину резки принимаем равной 80 мм

2.2. Проверка прядильной способности проектируемой смеси

Прядильную способность смесей и отдельных ее компонентов в аппаратном прядении шерсти принято характеризовать наименьшей расчетной линейной плотностью, резервом прядильной способности, выходом пряжи из смеси. Для расчета наименьшей линейной плотности используют формулу предложенную В.Е. Гусевым.

![]() =39,2 (2.5)

=39,2 (2.5)

где Н – поправочный коэффициент, учитывающий повышение прядильной способности в зависимости от уровня техники прядения, Н = 1,2; Кобр – понижающий коэффициент используемого обрата = 1; aобр – доля обрата в смеси = 0,09 ; Т1=474,5, Т2=409,8 – минимальная линейная плотность пряжи, выработанная в отдельности. a1=0,86 – доля участия компонентов натуральной шерсти; a2=0,05 – доли участия компонентов химических волокон Кд, КТ, Кп, Ку – соответственно коэффициенты, учитывающие влияние длины, толщины, прочности, удлинения химических волокон. Значения этих коэффициентов установлены только для шерсти 64к в смеси с химическими волокнами (вискозные волокна) (25). Поэтому в расчетах при использовании других видов волокон значения этих коэффициентов следует считать равными 1.

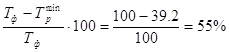

Резерв прядильной способности смеси (R) сопоставляет расчетную наименьшую линейную плотность пряжи ![]() с фактической линейной плотностью Тф, которую намечается вырабатывать из смеси в соответствии с технической заправкой ткани.

с фактической линейной плотностью Тф, которую намечается вырабатывать из смеси в соответствии с технической заправкой ткани.

R =  ( 2.6)

( 2.6)

Минимальную линейную плотность пряжи можно рассчитать исходя из средней линейной плотности волокон смеси и числа волокон в поперечном сечении пряжи. Установлено, что неровнота по линейной плотности, отвечающая требованиям стандарта при приемлемом уровне обрывности, обеспечивается при числе волокон в поперечном сечении:

- для аппаратной пряжи – 100.

Резерв прядильной способности должен быть не менее 15 %, так как при меньшем резерве процесс прядения может протекать с повышенной обрывностью. Величина резерва выше 30 % указывает на недостаточное использование прядильной способности смеси.

Расчет выхода пряжи из смеси проводят по формуле (2.11).

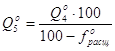

![]() =88% (2.11)

=88% (2.11)

где bобр – понижающий коэффициент используемого обрата; aобр – доля обрата в смеси.

3.Планы переходов и нормы потерь волокна попереходам производства аппаратной пряжиТаблица 3.1

Планы подготовки компонентов смеси

волокна по переходам

| № п/п | Вид сырья и план его обработки |

| 1. | Шерсть натуральная (тонкая помесная 64к репейная) План ее подготовки (трепание, обезрепеивание, крашение, отжим, сушка, расщипывание, замасливание, смешивание, вылеживание, чесание, прядение) |

Отходы в крашении определяют в процентах массы шерсти, поступающей в крашение:

- натуральная шерсть – 0,9 %

- отсортировки и низшие сорта – 1,1 %

- гребенной очес – 0,7 %

Штапельные химические волокна, суровые и крашеные в массе, перед вложением в смесь подвергаются расщипыванию и эмульсированию. Отходы при этом составляют 0,5 % массы волокна, расходуемого со склада. Если суровое волокно подвергается окрашиванию в своем производстве, то потери волокна возрастают на 0,7 % и составят 1,2 %.

Нормы потерь сырья для восстановленной шерсти при предварительной подготовки ее к смешиванию принимают в размере 3 % от ее складской массы.

Нормы потерь сырья при подготовке камвольных и суконных обратов (в процентах к массе поступающего в обработку сырья) следующие:

- Карбонизация ч/ш гребенных очесов Подготовка концов пряжи: - камвольных - суконных Подготовка: - очеса аппаратного - сдира аппаратного - лома ровничного - выпадов из-под трепальных и обезрепеивающих машин - выпадов из под щипальных машин - сукновального сбоя - промывного, ворсовального и красильного | 15,0 8,0 10,0 35,0 45,0 0,5 25,0 15,0 35,0 12,0 |

3.1 Расщипывание и эмульсирование смесей

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе (16, 20). Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой (6, 16), приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

Э = ![]() (3.1)

(3.1)

Расчет состава эмульсии на стр. 21

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

3.2 Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник (19) или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул | Группа смеси | Лом ровничный | Очес Аппаратный | Сдир | Сбор с полочек | Безвозвратные потери | Итого | Выход ровницы из смеси |

| 3691 | 6а | 1,6 | 3,15 | 1,4 | 0,6 | 0,3 | 7,25 | 92,15 |

Таблица 3.4

Нормы потерь волокна в прядении

| Артикул | Группа смеси | Концы ровницы | Мычка из мычкосборника | Концы пряжи | Подметь | Безвозвратные потери | Итого отходов | Выход пряжи из смеси |

| 3691 | 6а | 1,6 | 1,34/1,54 | 0,38 | 0,4/0,62 | 0,2 | 3,92/4,34 | 96,08/ 95,66 |

Выход пряжи (hпр) из смеси по каждому артикулу определяют путем умножения выхода ровницы (hр.с.) из смеси на выход пряжи из ровницы (hп.р.).

hпр = hр.с. × hп.р.=88,55/88,15 % (основа/уток)

4.Расчет часовой выработки пряжиТаблица 4.1

Выбор и расчет технологических параметров прядильной машины

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность ровницы, текс | Тр | 200 |

| 2. | Линейная плотность пряжи, текс | Тпр | 100 |

| 3. | Вытяжка на прядильной машине | Е | 2 |

| 4. | Диаметр початка, см | Дп | 6,8 |

| 5. | Средний диаметр патрона, см | dср | 3,3 |

| 6. | Высота початка, см | Н | |

| 7. | Высота верхнего конуса початка, см | h | 6,5 |

продолжение табл. 4.1

| 1 | 2 | 3 | 4 |

| 8. | Объем пряжи на початке, см3 |

| 623 |

| 9. | Плотность намотки пряжи, г/см3 | g | 0,48 |

| 10. | Масса пряжи на початке, г | Q = V × g | 299 |

| 11. | Длина нити на початке, м |

| 2990 |

| 12. | Коэффициент крутки пряжи | aт | 40 |

| 13. | Крутка пряжи, кр/м |

| 400 |

| 14. | Скорость выпуска пряжи, м/мин | uв | 14,5 |

| 15. | Коэффициент укрутки пряжи | Ку » 0,96 ¸ 0,98 | 0,97 |

| 16. | Скорость наматывания пряжи, м/мин | uн = uв × Ку | 14,1 |

| 17. | Частота вращения веретен, мин –1 | nв = uн × К | 5640 |

| 18. | Теоретическая производительность одного веретена, кг/час |

| 0,0846 |

| 19. | Коэффициент полезного времени работы машины | КПВ | 0,82 |

| 20. | Коэффициент работающего оборудования | КРО | 0,9 |

| 21. | Коэффициент использования машины | КИМ = КПВ × КРО | 0,735 |

| 22. | Расчетная производительность одного веретена, кг/час | Прасч = Пт × КИМ | 0,062 (0,0667 корр.) |

Выбор и расчет технологических параметров кардочесального аппарата

Выбираем кардочесальный аппарат Ч-31 Ш, так как необходимо вырабатывать ровницу из тонкой натуральной шерсти.

Таблица 4.2

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность пряжи, текс | Тпр | 100 |

| 2. | Вытяжка в прядении | Е | 2 |

| 3. | Линейная плотность ровницы, текс | Тр | 200 |

| 4. | Число ремешков на аппарате | Mр | 120 |

| 5. | Ширина ремешка, мм | Вр | 14 |

| 6. | Число оборотов главного барабана ровничной машины, мин -1 | nг.б. | 140 |

| 7. | Диаметр главного барабана, м | Дг.б. | 1,252 |

| 8. | Окружная скорость гл. барабана ровничной машины, м/мин | uг.б. = p × Дг.б. × nг.б. | 550,379 |

| 9. | Загрузка от питания главного барабана ровничной машины, г/м2 | aп | 0,50 |

| 10. | Скорость наматывания ровницы, м/мин | uн = 0,98 | 18,88 |

| 11. | Коэффициент полезного Времени | КПВ | 0,82 |

| 12. | Коэффициент работающего Оборудования | КРО | 0,90 |

| 13. | Коэффициент использования оборудования | КИМ = КПВ × КРО | 0,735 |

| 14. | Теоретическая производительность аппарата, кг/час |

| 27,19 |

| 15. | Теоретическая производительность аппарата, км/час | Пт = 0,06 × uн × mр | 136 |

| 16. | Расчетная производительность аппарата, кг/ч и км/ч | Пр = Пт × КИМ | 20,00 |

После того, как определили расчетную производительность кардочесального аппарата переходят к расчету часовой выработки ровницы. Данный расчет рекомендуется вести в форме таблицы 4.2.

Таблица 4.3

Расчет часовой выработки ровницы

| №п/п | Наименование показателя | Значения | |

| Основа | Уток | ||

| 1 | 2 | 3 | 4 |

| 1. | Доля аппаратов для выработки тканей заданных артикулов | 0,5 | 0,5 |

| 2. | Число аппаратов закрепленных за данным артикулом | 3 | 3 |

| 3. | Доля потребного количества основной и уточной пряжа для выработки одного метра готовой ткани | 0,50 | 0,50 |

| из балансного расчета | |||

| 4. | Расчетная производительность аппаратов при выработке ровницы, кг/час | 20,00 | |

| из таблицы 4.2. | |||

| 5. | Расчетное количество чесальных аппаратов необходимых для выработки ровницы заданного ассортимента | 3 | 3 |

| 6. | Принятое количество аппаратов | 3 | 3 |

| 7. | Корректированная производительность чесальных аппаратов, кг/час | 20,0 | 20,0 |

| 8. | Часовая выработка ровницы, кг/час | 60,0 | 60,0 |

Примечание: Если в чесании нет разделения ровницы на уточную и основную, то расчет необходимо вести на обезличенную ровницу. В случае значительного расхождения (более 5%) корректированной производительности чесального аппарата от расчетной необходимо предусмотреть изменение заправки аппарата и произвести необходимые расчеты в таблице 4.5.

5.Расчет количества полуфабрикатов, отходов производства,сырья расходуемого со склада и эмульсии.

Расчет полуфабрикатов и отходов, получаемых за 1 час, по переходам прядильного производства

Задача расчета – определить количество полуфабрикатов, вырабатываемых предприятием за 1 час на каждом переходе, с целью обеспечения установленной часовой выработки готовой продукции в заданном ассортименте. Расчет выполняется на основе принятого плана переходов, норм потерь по переходам и заправочного расчета. Расчеты полуфабрикатов и отходов целесообразно вести по форме табл. 5.1 для ткани всех артикулов одновременно.

Таблица 5.1

Расчет полуфабрикатов, вырабатываемых за 1 час

| № п/п | Наименование показателя | Обозначение показателя или расчетная формула | Значение показателя по артикулам |

| 1 | 2 | 3 | 4 |

| ОСНОВНАЯ ПРЯЖА | |||

| 1. | Масса основной и кромочной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг | Мо | 463,92 |

| из балансной формулы | |||

| 2. | Масса основной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

| 56,62 |

| 3. | Количество отходов основной пряжи в ткацком производстве, % |

| 1,79 |

| 4. | Масса основной пряжи, вырабатываемой за 1 час, кг |

| 57,65 |

| 5. | Масса отходов, получаемых за 1 час в ткацком производстве, кг |

| 0,4 |

| 6. | Количество отходов в прядильном цехе, % массы ровницы |

| 3,92 |

| 7. | Масса ровницы, вырабатываемой за 1 час, кг | 60 | |

| 8. | Масса отходов в прядильном цехе, кг |

| 2,4 |

| 9. | Количество отходов в чесании, % массы сухой и расщипаной смеси |

| 7,25 |

| 10. | Масса сухой и расщипаной смеси, расходуемой за 1 час, кг |

| 64,7 |

| 11. | Масса отходов образуемых за 1 час в чесальном цехе, кг |

| 4,7 |

| 12. | Количество отходов при расщипывании и смешивании, % массы смеси |

| 0,6 |

| Продолжение табл.5.1. | |||

| 13. | Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |

| 65,1 |

| 14. | Масса отходов в смешивании и расщипывании, кг |

| 0,4 |

| УТОЧНАЯ ПРЯЖА | |||

| 15. | Масса уточной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг | Му | 457,41 |

| из балансной формулы | |||

| 16. | Масса уточной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

| 56,78 |

| 17. | Количество отходов в ткацком производстве, % массы пряжи, расходуемой со склада |

| 1,06 |

| 18. | Масса уточной пряжи, вырабатываемой прядильным цехом, кг/ч |

| 57,39 |

| 19. | Масса отходов, полученных за 1 час в ткацком производстве, кг |

| 0,6 |

| 20. | Количество отходов в прядильном цехе, % массы ровницы |

| 4,34 |

| 21. | Масса ровницы, вырабатываемая за 1 час, кг | 60 | |

| 22. | Масса отходов, образуемых за 1 час в прядильном цехе, кг |

| 2,6 |

| 23. | Количество о

Подобные работы: Проектирование работ по устройству монолитных ж/б фундаментов одноэтажного промышленного здания Проектирование судовой системы водяного пожаротушения Проектирование технологии производства земляных работ Проектирование технологии процесса мехобработки корпуса (WinWord, AutoCAD 14) Проектирование техпроцесса изготовления детали ось

Актуально:

| ||