Лабораторные работы по деталям машин

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №1

Тема: «Сортамент крепёжных изделий»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Изучить сортамент крепёжных изделий (болтов, винтов, шпилек, шайб, применяемых в машиностроении) и их условные обозначения по стандартам.

Оборудование и инструмент: Стандартные крепёжные изделия (болт, гайка, шайба и др.), линейка, шаблон резьбовой.

Теоретические предпосылки.

Все машины и механизмы состоят из деталей и сборочных единиц. Деталь (по ГОСТ 2.101-68) – это изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями.

Детали и сборочные единицы связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (шарниры, подшипники, зацепления) и неподвижные (резьбовые, сварные, шпоночные и др.).

Подвижные связи необходимы для передачи движения и изменения положения деталей друг относительно друга. Неподвижные связи (жёсткие или упругие) применяют с целью облегчения сборки и разборки, ремонта, транспортировки, эксплуатации конструкций. Неподвижные связи в технике называют соединениями.

Все виды соединений делятся на разъёмные и неразъёмные. Разъёмные соединения (резьбовые, штифтовые, клиновые, клеммовые, шпоночные, шлицевые и профильные) позволяют собирать и разбирать сборочные единицы без повреждения деталей. В большинстве случаев затяжку разъёмных резьбовых и клеммовых соединений осуществляют крепёжными изделиями: болтами, винтами, шпильками, гайками и шайбами.

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространённых видов разъёмного соединения.

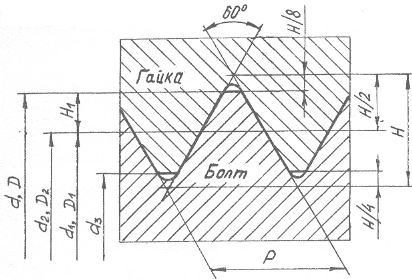

Резьбу получают нанесением на цилиндрическую (реже коническую) поверхность детали резьбовых канавок с сечением согласно профилю резьбы. В зависимости от формы канавок резьба бывает метрическая, трубная, трапецеидальная, прямоугольная, упорная, круглая и др. Наибольшее распространение в СНГ и других странах (кроме США и Великобритании) получила метрическая резьба, которая характеризуется углом профиля а=60 (рис. 1).

Рис. 1. Метрическая резьба.

![]() – наружный диаметр наружной резьбы (болта);

– наружный диаметр наружной резьбы (болта);

![]() – наружный диаметр внутренней резьбы (гайки);

– наружный диаметр внутренней резьбы (гайки);

![]() – средний диаметр болта;

– средний диаметр болта;

![]() – средний диаметр гайки;

– средний диаметр гайки;

![]() – внутренний диаметр болта;

– внутренний диаметр болта;

![]() – внутренний диаметр гайки;

– внутренний диаметр гайки;

![]() – внутренний диаметр болта по дну впадины;

– внутренний диаметр болта по дну впадины;

![]() – шаг резьбы;

– шаг резьбы;

![]() – высота исходного треугольника резьбы,

– высота исходного треугольника резьбы, ![]() ;

;

![]() – рабочая высота профиля резьбы,

– рабочая высота профиля резьбы, ![]() ;

;

![]() – радиус впадины резьбы,

– радиус впадины резьбы, ![]()

Каждую резьбу характеризуют следующими параметрами: наружным диаметром резьбы болта ![]() , наружным диаметром внутренней резьбы гайки

, наружным диаметром внутренней резьбы гайки ![]() , средними

, средними ![]() и

и ![]() и внутренними

и внутренними ![]() и

и ![]() диаметрами резьбы, шагом резьбы

диаметрами резьбы, шагом резьбы ![]() , который зависит от диаметра резьбы стержня, углом подъема резьбы

, который зависит от диаметра резьбы стержня, углом подъема резьбы  , числом заходов резьбы n.

, числом заходов резьбы n.

Метрическую резьбу с крупным шагом обозначают буквой М и числом, выражающим в миллиметрах наружный диаметр болта, для гайки ![]() , например М6, М12 и т.д.. В обозначение резьбы с мелким шагом добавляют число выражающее в миллиметрах шаг например М6х0,6; М24х2 и т.д.

, например М6, М12 и т.д.. В обозначение резьбы с мелким шагом добавляют число выражающее в миллиметрах шаг например М6х0,6; М24х2 и т.д.

В промышленности наиболее употребляемая резьба с наружным диаметром стержня ![]() мм и шагом резьбы

мм и шагом резьбы ![]() мм. В текстильном машиностроении чаще применяют резьбу с диаметром стержня 3, 4, 5, 6. 8, 10, 12, 16, 20 мм и крупным шагом.

мм. В текстильном машиностроении чаще применяют резьбу с диаметром стержня 3, 4, 5, 6. 8, 10, 12, 16, 20 мм и крупным шагом.

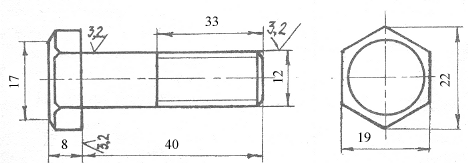

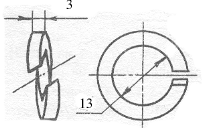

Рис. 2.  Рабочий чертёж болта М12х40 ГОСТ 7805-72

Рабочий чертёж болта М12х40 ГОСТ 7805-72

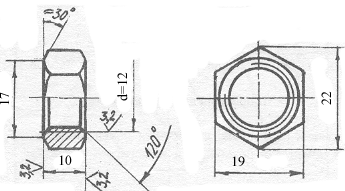

Рис. 3. Рабочий чертёж гайки М12 ГОСТ5945-72

Рис. 4. Рабочий чертёж пружинной шайбы 13 65Г ГОСТ 6402-70

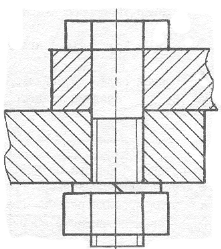

Р ис. 5. Болтовое соединение

ис. 5. Болтовое соединение

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №2

Тема: «Определение коэффициента трения в резьбовом соединении»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: экспериментально определить коэффициент трения ![]() в резьбовом соединении и сравнить с данными технической литературы.

в резьбовом соединении и сравнить с данными технической литературы.

Оборудование и инструменты: стенд ДМ27М с набором деталей резьбового соединения, штангенциркуль, шаблон резьбовой.

Теоретические предпосылки.

При затяжке резьбового соединения момент на ключе ![]() идёт на преодоление момента в резьбе

идёт на преодоление момента в резьбе ![]() и момента на торце

и момента на торце ![]() :

:

![]()

![]()

![]()

Подставив уравнения (2) и (3) в уравнение (1), получим

![]()

где F – осевая сила, возникающая в стержне болта при затяжке гайки, H; ![]() – средний диаметр резьбы, мм.

– средний диаметр резьбы, мм.

![]()

или по готовым таблицам по ГОСТ 24705-81;

![]() – угол подъёма резьбы, град.;

– угол подъёма резьбы, град.; ![]() ;

;

![]() – угол профиля резьбы, град.; для метрической резьбы

– угол профиля резьбы, град.; для метрической резьбы ![]() ;

;

![]() – средний диаметр опорного торца гайки, мм.

– средний диаметр опорного торца гайки, мм.

![]()

где ![]() – наружный диаметр опорного торца гайки (поз.7 на рис.);

– наружный диаметр опорного торца гайки (поз.7 на рис.);

![]() – диаметр отверстия в стопорной шайбе (поз.6 на рис.)

– диаметр отверстия в стопорной шайбе (поз.6 на рис.)

Порядок выполнения работы.

Заменяют размеры деталей резьбового соединения, мм: наружный диаметр болта

, шаг резьбы

, шаг резьбы  , наружный диаметр опорного торца гайки

, наружный диаметр опорного торца гайки  , внутренний диаметр отверстия шайбы

, внутренний диаметр отверстия шайбы  .

.Определяют допускаемые напряжения в болте

, МПа

, МПа

![]()

где ![]() – предел текучести материала болта, МПа; для стали 3 и стали 10

– предел текучести материала болта, МПа; для стали 3 и стали 10 ![]() МПа;

МПа; ![]() – безразмерный коэффициент запаса прочности, для болтов при постоянной нагрузке и контролируемой затяжке рекомендуют

– безразмерный коэффициент запаса прочности, для болтов при постоянной нагрузке и контролируемой затяжке рекомендуют ![]() (1, с.53).

(1, с.53).

В данной работе для увеличения долговечности резьбы принимают больший коэффициент запаса прочности, равный 5.

Определяют допустимую для данного болта осевую силу ![]() , Н

, Н

![]()

где ![]() – расчётный диаметр резьбы, мм;

– расчётный диаметр резьбы, мм;

![]()

Определяют деформацию динамометрической скобы 1, выраженную в делениях

, индикатора скобы 2, под действием допустимой осевой силы

, индикатора скобы 2, под действием допустимой осевой силы  , подсчитанной по формуле (6)

, подсчитанной по формуле (6)

![]()

где ![]() – коэффициент пропорциональности;

– коэффициент пропорциональности; ![]() Н/дел.

Н/дел.

Собирают резьбовое соединение на стенде ДМ27М в такой последовательности: на болт 3 надевают сферическую шайбу 5 и вставляют болт в отверстие динамометрической скобы 1. На конец болта надевают стопорную шайбу 6 так, чтобы выступы шайбы вошли в углубления динамометрической скобы, и завинчивают гайку 7 до упора в стопорную шайбу.

Проверяют настройку индикатора 2 динамометрической скобы и индикатора 9 динамометрического ключа. Надевают динамометрический ключ 8 на гайку 7 и плавно завинчивают гайку. При этом в стержне болта появляется осевая сила, которая деформирует динамометрическую скобу 1. Когда стрелка индикатора скобы отклонится на заданное число делений

, рассчитанное по уравнению (8), записывают число делений

, рассчитанное по уравнению (8), записывают число делений  , на которое отклонилась стрелка индикатора динамометрического ключа. После этого отвинчивают гайку и повторяют опыт несколько раз. Показания индикатора динамометрического ключа заносят в таблицу.

, на которое отклонилась стрелка индикатора динамометрического ключа. После этого отвинчивают гайку и повторяют опыт несколько раз. Показания индикатора динамометрического ключа заносят в таблицу.

| измерение | 1-е | 2-е | 3-е | среднее |

Число делений индикатора ключа, |

|

|

|

|

Подсчитанное среднее значение показаний индикатора 9 на ключе. Определяют момент на ключе ![]() , Н∙м

, Н∙м

![]()

где ![]() – коэффициент пропорциональности:

– коэффициент пропорциональности: ![]() Н·м/дел.

Н·м/дел.

После экспериментального определения момента

на ключе в уравнении (4) известны все величины, кроме коэффициентов трения

на ключе в уравнении (4) известны все величины, кроме коэффициентов трения  в резьбе и на торце. Коэффициент трения

в резьбе и на торце. Коэффициент трения  зависит от материалов трущихся пар, смазки, шероховатости поверхностей и т.д. Эти факторы практически одинаковы в резьбе и на торце гайки, поэтому принимают коэффициент трения

зависит от материалов трущихся пар, смазки, шероховатости поверхностей и т.д. Эти факторы практически одинаковы в резьбе и на торце гайки, поэтому принимают коэффициент трения  в резьбе, равным коэффициенту трения на торце гайки. С учётом этого допущения

в резьбе, равным коэффициенту трения на торце гайки. С учётом этого допущения

![]()

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №3

Тема: «Исследование прессового соединения с гарантированным натягом»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Определить экспериментально силу запрессовки для группы соединений валиков и втулок, рассчитать минимальный и максимальный натяги и подобрать стандартную посадку, общую для группы соединений.

Оборудование и инструменты: Набор валиков и втулок, штангенциркуль для измерений деталей, стенд ДМ37 для запрессовки и выпрессовки соединений, набор эталонов поверхностей для определения высоты микронеровностей.

Порядок выполнения работы.

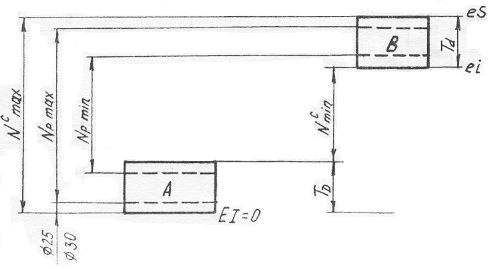

Измеряют диаметры валика и втулки, длину рабочей поверхности втулки в соответствии с рис.

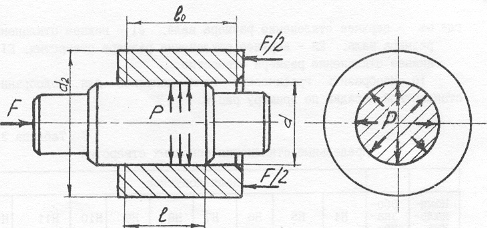

Соединение с гарантированным натягом

Определяют величину микронеровностей по эталонам поверхностей

(валик),

(валик),  (втулка).

(втулка).По указанию преподавателя задают глубину запрессовки (см. рис.)

и заполняют таблицу.

и заполняют таблицу.

мм

мм

мм

мкм

мкм

мм

мкм

мкм

мкм

30 50 30 0,8 0,8 5 59,6 0,05 -0,006 На столе машины растяжения-сжатия ДМ30М закреплена болтами специальная подставка ДМ37, в которую устанавливают втулку, в отверстие втулки запрессовывают вал.

Запрессовку вала во втулку производят пуансоном, который закреплён на динамометрическом кольце машины. Деформацию кольца динамометра измеряют индикатором. Она пропорциональна силе запрессовки или выпрессовки. Динамометр предварительно протарирован. Вращением верхней рукоятки пресса машины пуансон опускают до соприкосновения с валом и затем (постепенно) запрессовывают его во втулку. При достижении заданной величины ![]() записывают число делений индикатора (

записывают число делений индикатора (![]() ) без останова пресса.

) без останова пресса.

Коэффициенты трения покоя и движения различаются существенно, поэтому перемещения пуансона должно осуществляться плавно, без рывков на всём участке запрессовки и выпрессовки.

После запрессовки вал и втулку переворачивают и выпрессовывают. Полученные результаты записывают в таблицу.

Глубина запрессовки, мм Число делений индикатора Сила запрессовки, Н

Рассчитывают силу запрессовки

, Н

, Н

![]() Н

Н

где ![]() – коэффициент пропорциональности,

– коэффициент пропорциональности, ![]() Н/дел.

Н/дел.

Рассчитывают давление

, МПа, на поверхности сопряжения деталей.

, МПа, на поверхности сопряжения деталей.

![]() Па

Па

где ![]() – коэффициент трения для прессовых соединений без нагрева

– коэффициент трения для прессовых соединений без нагрева ![]() ;

;

![]() – номинальный диаметр соединения, мм;

– номинальный диаметр соединения, мм;

![]() – длина запрессовки, мм

– длина запрессовки, мм

Рассчитывают действительный натяг

, мкм

, мкм

![]() мкм

мкм

где ![]() и

и ![]() – коэффициенты

– коэффициенты

![]()

![]()

где ![]() – коэффициент Пуассона, для стали

– коэффициент Пуассона, для стали ![]()

![]() – модуль упругости, для стали

– модуль упругости, для стали ![]() МПа

МПа

Определяют расчётный натяг соединения

, мкм, до запрессовки с учётом того, что в процессе запрессовки происходит частичная деформация и срезание микронеровностей на поверхности сопряжения деталей

, мкм, до запрессовки с учётом того, что в процессе запрессовки происходит частичная деформация и срезание микронеровностей на поверхности сопряжения деталей

![]() мкм

мкм

Определяют стандартную посадку по расчётным натягам, вычисленным по данным эксперимента. Экспериментальные допуски деталей должны быть меньше или равны стандартным и располагаться относительно нулевой линии (номинального размера) внутри стандартных полей допусков.

Согласно рисунку допуски и посадки деталей соответствуют стандартам, если

![]()

![]()

где ![]() и

и ![]() – максимальные и минимальные натяги стандартных посадок соответственно

– максимальные и минимальные натяги стандартных посадок соответственно

![]()

![]()

ш30![]()

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №4

Тема: «Исследование конструкции цилиндрического зубчатого редуктора»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Подготовка к выполнению курсового проекта. Изучение конструкции редуктора и отдельных его элементов, в частности конструкции зубчатых колес, валов и их опор, уплотнений крышек, корпуса редуктора и т.д. Определение основных параметров зубчатых колес и редуктора. Изучение приспособлений для контроля уровня масла в корпусе редуктора. Сравнение и анализ полученных результатов.

Оборудование и инструменты: Цилиндрический редуктор, разводной ключ, отвертка, измерительная линейка, штангенциркуль, угломер.

Теоретические предпосылки.

В механизированных приводах машин источником движения являются электродвигатели или двигатели внутреннего сгорания. Частота вращения ротора двигателя

![]()

Частота вращения на входе исполнительного механизма значительно меньше

![]()

Создавать двигатели с такой небольшой частотой вращения трудно и экономически нецелесообразно.

Поэтому при передаче движения от двигателя к исполнительному механизму необходимо уменьшить частоту вращения. Одним из передающих механизмов является редуктор.

Редуктор (см. рисунок) – это механизм, служащий для уменьшения частоты вращения и увеличения крутящего момента. Каждый редуктор характеризуют передаваемой мощностью ![]() , передаточным отношением i (или передаточным числом U) и крутящими моментами Т на входном и выходном валах редуктора.

, передаточным отношением i (или передаточным числом U) и крутящими моментами Т на входном и выходном валах редуктора.

В зависимости от вида зубчатых колес различают цилиндрические, конические, червячные, волновые, планетарные редукторы.

В зависимости от числа ступеней редукторы бывают одноступенчатые, двухступенчатые, трехступенчатые.

В зависимости от отношения частот вращения на выходе двигателя и входе исполнительного механизма передачи бывают понижающими и повышающими.

![]() – передача понижающая (1>1);

– передача понижающая (1>1);

![]() – передача повышающая; её применяют значительно реже (1<1)

– передача повышающая; её применяют значительно реже (1<1)

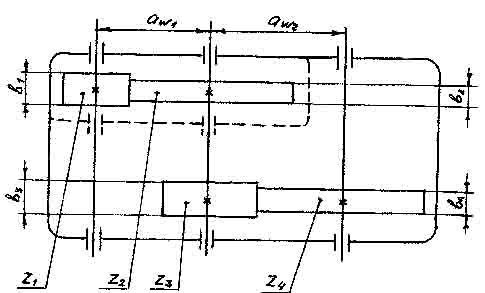

Кинематическая схема редуктора:

1 – одноступенчатого

2 – двухступенчатого

Передача называется мультипликатором.

Все детали и сборочные единицы редуктора располагаются в корпусе, который обычно состоит из двух частей: нижней, называемой основанием корпуса редуктора, и верхней, называемой крышкой корпуса редуктора. Корпус редуктора имеет сложную конфигурацию, и его изготовляют чаще всего литьем из серого чугуна (ГОСТ 1412-85). На корпусе редуктора имеются следующие элементы: поясок или фланец для крепления крышки корпуса редуктора к основанию, лапы редуктора для прикрепления редуктора к основанию, гнезда для установки валов с подшипниками, отверстие для слива отработавшего масла, смотровая крышка для заливки нового масла и периодического контроля зубчатых колес, ребра жесткости для увеличения жесткости корпуса редуктора и другие элементы.

Сборка редуктора осуществляется в следующем порядке. В корпус редуктора устанавливают валы с насаженными на них колесами, шестернями и подшипниками. Редуктор закрывают крышкой и провертывают болтами к корпусу. Проверяют вращение валов от руки. Приворачивают болтами крышки подшипников. Завинчивают маслосливную пробку. Через смотровую крышку заливают масло. Уровень масла должен быть таким, чтобы меньшее колесо было погружено в масло на высоту зуба. Закрепляют смотровую крышку. Редуктор готов к работе.

Порядок выполнения работы.

Определяют параметры редуктора и его отдельных элементов, найденные параметры заносят в таблицу.

| Наименование величин | 1 ступень | 2 ступень | ||

| шестерня | колесо | шестерня | колесо | |

| Число зубьев |

|

|

|

|

| Ширина, мм |

|

|

|

|

| Наружный диаметр, мм |

|

|

|

|

| Угол наклона, град |

|

|

|

|

| Прямозубая или косозубая | прямозубая | |||

| Межосевое расстояние, мм |

|

| ||

Расчётные параметры редуктора

| Наименование расчётных величин | Формула | 1 ступень | 2 ступень | ||

| шестерня | колесо | шестерня | колесо | ||

| Модуль зацепления нормальный, мм |

|

|

|

|

|

| Модуль торцевой, мм |

|

|

|

|

|

| Делительный диаметр, мм |

|

|

|

|

|

| Диаметр окружности выступов, мм |

|

|

|

|

|

| Диаметр окружности впадин, мм |

|

|

|

|

|

| Передаточное число ступени |

|

|

| ||

| Передаточное число редуктора |

|

| |||

| Межосевое расстояние, мм |

|

|

| ||

| Безразмерный коэффициент ширины колеса относительно межосевого расстояния |

|

|

| ||

| Безразмерный коэффициент ширины колеса относительно модуля |

|

|

| ||

| Безразмерный коэффициент ширины шестерни относительно её диаметра |

|

|

| ||

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №5

Тема: «Изучение конструкции червячного редуктора и всей установки»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Изучение конструкции червячного редуктора; аналитическое и экспериментальное определение его КПД. Сравнение и анализ полученных результатов.

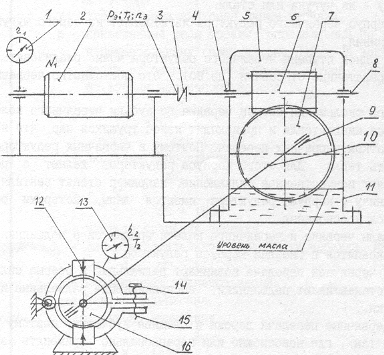

Оборудование и инструменты: Установка ДМ 41, сборочные единицы червячного редуктора. Изучение конструкции червячного редуктора проводят на стенде, а определение КПД – на установке ДМ 41. Она состоит из двухскоростного электродвигателя 1, муфты 2, соединяющий вал ротора электродвигателя с валом червяка червячного редуктора 3, тормозного шкива 4, смонтированного на валу червячного колеса, и охватывающих его тормозных колодок 5.

Технические характеристики установки ДМ 41

| Наименование параметров | Буквенное обозначение величины | Значение |

| Число заходов червяка | Z1 | 2 |

| Число зубьев червячного колеса | Z2 | 41 |

| Коэффициент диаметра червяка | q | 12 |

| Осевой модуль, мм | m | 3 |

| Максимальный тормозной момент, Н·м | T2 max | 59 |

| Электродвигатель типа А02-22 4/2 | ||

| Мощность электродвигателя, кВт | Pэ | 1 и 1,4 |

Частота вращения ротора электродвигателя и червяка редуктора, мин-1 | nэ | 1450 и 2850 |

Теоретические предпосылки.

Изучение конструкции червячного редуктора.

Одноступенчатый червячный редуктор состоит (см.рис. и стендовые образцы) из червяка 6, червячного колеса 7, вала червяка 8, вала червячного колеса 9, опирающихся на подшипники 10 и 11, корпуса редуктора 12 и крышек подшипников.

Червяки изготавливают из углеродистых или легированных сталей. Их витки шлифуют и полируют.

При вращении витки червяка скользят по зубьям червячного колеса, поэтому червяк и червячное колесо должны обладать антифрикционными свойствами. Самые лучшие антифрикционные свойства у пары стальной червяк и оловянно-фосфористая бронза типа Бр ОФ 10-1 (OCT 190054-72), ОНФ и др. Однако оловянные бронзы дороги и дефицитны и их применяют для изготовления червячных колес со скоростью скольжения 5...25 м/с.

Безоловянные бронзы, например алюминиево-железистые типа БрАЖ 9-4 (ГОСТ 493-79) и др., дешевле оловянных бронз, менее дефицитны и их применяют для изготовления червячных колес, где скорость скольжения 2...5 м/с.

При скоростях скольжения меньше 2 м/с применяют серый (ГОСТ 1412-85) или модифицированный чугун.

Для уменьшения расхода бронзы при изготовлении червячного колеса его делают составным: зубчатый венец изготовляют из бронзы, а ступицу – из чугуна или стали.

Корпус червячного редуктора изготовляют из серого чугуна или дюралюминия.

В одной ступени червячного редуктора можно реализовать большие передаточные отношения (до 80). Это достоинство червячных передач.

При скольжении витков червяка по зубьям червячного колеса выделяется много тепла и происходит износ трущихся пар, что является недостатком червячных передач. Поэтому в червячных редукторах надо отводить тепло. Для этого корпуса редукторов делают с ребрами, применяют искусственное охлаждение, например ставят вентилятор.

Внизу у корпуса редуктора имеются лапы, которыми редуктор крепится к основанию.

Валы червяка и червячного колеса вращаются в подшипниках, которые крепятся в гнездах корпуса редуктора.

В червячной передаче возникают радиальные и осевые силы, поэтому устанавливают подшипники, воспринимающие радиальные и осевые нагрузки.

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют там, где невозможно или нерационально применять зубчатые передачи.

Определение КПД аналитическим путём.

КПД всей установки определяется из выражения

![]() (1)

(1)

где ![]() – КПД опор электродвигателя,

– КПД опор электродвигателя, ![]() ;

;

![]() – КПД муфты,

– КПД муфты, ![]() ;

;

![]() – КПД опор тормоза,

– КПД опор тормоза, ![]() ;

;

![]() – КПД демпфера,

– КПД демпфера, ![]() ;

;

![]() – КПД червячного редуктора.

– КПД червячного редуктора.

КПД червячного редуктора определяется по формуле:

![]() (2)

(2)

где ![]() – КПД червячной передачи;

– КПД червячной передачи;

![]() – КПД на перемешивание масла;

– КПД на перемешивание масла;

![]() – КПД пары опор валов.

– КПД пары опор валов.

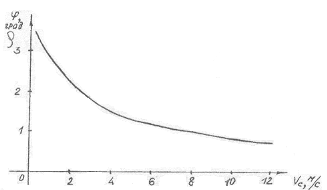

Определяют КПД червячной передачи по формуле:

![]() (3)

(3)

где ![]() – угол подъёма винтовой линии червяка;

– угол подъёма винтовой линии червяка;

![]()

– приведённый угол трения, определяемый по экспериментальному графику, в зависимости от скорости скольжения витков червяка по зубьям червячного колеса

– приведённый угол трения, определяемый по экспериментальному графику, в зависимости от скорости скольжения витков червяка по зубьям червячного колеса ![]()

![]() (4)

(4)

где ![]() – окружная скорость червяка, м/с

– окружная скорость червяка, м/с

![]() (5)

(5)

где ![]() – частоты вращения червяка;

– частоты вращения червяка;

![]() – диаметр делительной окружности червяка, мм

– диаметр делительной окружности червяка, мм ![]() (6)

(6)

![]() – коэффициент диаметра червяка;

– коэффициент диаметра червяка;

![]() – модуль зацепления.

– модуль зацепления.

Значение ![]() определяют из выражения

определяют из выражения

![]() (7)

(7)

Примечание: значение приведённого угла трения ![]() на рис. дано с учётом потерь на перемешивание масла и потерь в опорах валов.

на рис. дано с учётом потерь на перемешивание масла и потерь в опорах валов.

Подставив КПД элементов установки в исходную формулу (1), определяем КПД всей установки.

Порядок выполнения работы.

По формулам (1)...(7) определяют КПД установки аналитическим путем для двух частот вращения – ![]() и

и ![]() . Определяют КПД червячного редуктора экспериментально на установке. Для этого устанавливают стрелки индикаторов электродвигателя и тормоза 13 (см. рис.) и 14 на ноль поворотом внешнего кольца индикаторов. Включают установку на одну из частот, например

. Определяют КПД червячного редуктора экспериментально на установке. Для этого устанавливают стрелки индикаторов электродвигателя и тормоза 13 (см. рис.) и 14 на ноль поворотом внешнего кольца индикаторов. Включают установку на одну из частот, например ![]() . При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала червячного колеса крутящего момента

. При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала червячного колеса крутящего момента ![]() , отклоняется от первоначального положения. Угловые перемещения корпуса статора электродвигателя от первоначального положения измеряют числом делений

, отклоняется от первоначального положения. Угловые перемещения корпуса статора электродвигателя от первоначального положения измеряют числом делений ![]() , на которое отклоняется стрелка индикатора. Эксперимент проводит группа студентов. Одновременно записывают число делений

, на которое отклоняется стрелка индикатора. Эксперимент проводит группа студентов. Одновременно записывают число делений ![]() с индикатора электродвигателя 13 и число делений

с индикатора электродвигателя 13 и число делений ![]() с индикатора тормоза 14. Показания обоих индикаторов заносят в таблицу. С помощью рукоятки 15 плавно увеличивают силу прижатая колодок к тормозному шкиву 4, увеличивая момент торможения на выходном валу червячного редуктора. С увеличением момента торможения увеличивается угловое перемещение колодочного тормоза, измеряемое числом делений

с индикатора тормоза 14. Показания обоих индикаторов заносят в таблицу. С помощью рукоятки 15 плавно увеличивают силу прижатая колодок к тормозному шкиву 4, увеличивая момент торможения на выходном валу червячного редуктора. С увеличением момента торможения увеличивается угловое перемещение колодочного тормоза, измеряемое числом делений ![]() , на которое отклонится стрелка индикатора пружины тормоза.

, на которое отклонится стрелка индикатора пружины тормоза.

Завинчивают рукоятку 15 винта 16 до тех пор, пока стрелка индикатора 13 не отклонится примерно на двадцать делений. Снова одновременно снимают показания с обоих индикаторов. Нагружение повторяют 5-6 раз и результаты заносят в таблицу. С помощью рукоятки 15 снимают нагрузку на тормозном шкиве. Переключают установку на другую частоту вращения и повторяют опыт.

Обработка результатов эксперимента

Переводят показания индикаторов пружин в крутящие моменты на валу электродвигателя ![]() , и на валу тормоза

, и на валу тормоза ![]() в Н·м по тарировочным графикам или по формулам:

в Н·м по тарировочным графикам или по формулам:

![]()

![]()

где ![]() и

и ![]() – коэффициенты пропорциональности;

– коэффициенты пропорциональности;

![]() Н·м/дел.,

Н·м/дел., ![]() Н·м/дел.

Н·м/дел.

| Измеряемые параметры | Расчётные параметры | |||

|

|

|

|

|

при | ||||

| 11 | 0 | 1,166 | 0 | 0 |

| 13,5 | 20 | 1,431 | 6,5 | 0,22 |

| 18 | 40 | 1,908 | 13 | 0,33 |

| 19 | 60 | 2,014 | 19,5 | 0,47 |

| 22 | 80 | 2,332 | 26 | 0,54 |

Определяют передаточное число редуктора

![]()

Определяют КПД установки ![]() для каждой ступени нагружения по формуле

для каждой ступени нагружения по формуле

![]()

На основании полученных данны