Автоматизация технологических процессов основных химических производств

Министерство образования Российской федерации

Санкт-Петербургский государственный технологический институт

(технический университет)

Кафедра автоматизации процессов химической промышленности

Г.В. Иванова

«Автоматизация технологических процессов

основных химических производств»

Методические материалы по курсу лекций

(в двух частях)

Часть 1.

2003г.

УДК 66-52:66(075)

Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 1/ СПбГТИ(ТУ).-СПб., 2003.- 70с.

Методическое пособие предназначено для курса лекций по учебной дисциплине «Автоматизация технологических процессов основных химических производств», являющейся дисциплиной специализации 210201 – «Автоматизация технологических процессов химической промышленности» учебного плана по специальности 210200.

Пособие разработано в виде методических материалов, используемых при чтении лекций по дисциплине.

Часть 1 методического пособия включает в себя общую характеристику химико-технологических процессов (ХТП) как технологических объектов управления (ТОУ); методику анализа ХТП как ТОУ; физико-химические основы технологических процессов, технологические схемы рассматриваемых объектов управления, математические описания объектов управления, постановку задачи автоматизации, типовые схемы автоматизации, типовые решения автоматизации для гидромеханических и тепловых процессов.

Утверждено на заседании методической комиссии факультета Информатики и управления 23 июня 2003г., протокол № 6.

Материалы к лекции №1

Введение. Общие подходы к автоматизации ХТП.

Предметом изучения в данном курсе являются проблемы автоматизации основных химических производств.

Основные химические производства и составляющие их технологические процессы мы рассматриваем в данном курсе как объекты управления.

Химико-технологические объекты управления.

Определение ТОУ:

ТОУ - это совокупность совместно функционирующих технологического оборудования и реализованного на нем технологического процесса.

К ТОУ относят как отдельные технологические агрегаты и установки, реализующие локальный технологический процесс, так и целые производства (участки, цехи). Существуют «супер-ТОУ» - установки, включающие сотни технологических аппаратов (на нефтеперерабатывающих заводах).

Требования к ТОУ.

Оборудование ТОУ должно быть полностью механизировано и должно безотказно работать в межремонтный период.

ТОУ должен быть управляем, т.е. разделен на определенные зоны с возможностью воздействия на технологический режим в каждой из них изменением материальных и энергетических потоков.

Возможность воздействия на характеристики оборудования.

Возможность доступа обслуживающего персонала к местам установки датчиков, исполнительных механизмов, регулирующих органов.

Число возмущающих воздействий должно быть сведено к минимуму, что возможно в результате установки: ресиверов; емкостей с мешалками; теплообменников, уменьшающих амплитуду и частоту изменения таких параметров, как давление, состав, температура.

Типовая схема технологического производства

химических продуктов.

Типовая технологическая схема производства состоит из стадий подготовки сырья, химического синтеза, выделения и очистки целевых продуктов.

Классификация химико-технологических

процессов и производств как ТОУ.

- По тоннажу продукции и структуре ассортимента:

КрупнотоннажныеТОУ - ориентированные на продукцию конкретной ,фиксированной номенклатуры с объемами выпуска: сотни - десятки тысяч тонн.

Малотоннажные ТОУ - ориентированные на выпуск продукции разнообразной и быстро меняющейся номенклатуры, с объемами выпуска: граммы - десятки тонн.

- По характеру временного режимафункционирования:

ТОУ периодического действия - ТОУ, в которых аппараты (ТО) работают в циклическом режиме, а технологические процессы (ТП) представляют собой последовательность технологических и организационных операций, имеющих конечную продолжительность. Термину «периодический процесс», принятому в химической технологии соответствует общесистемный термин « дискретный процесс».

ТОУ непрерывного действия - ТОУ, в которых аппараты работают непрерывно, на вход аппарата непрерывно подаются исходные реагенты, на выходе аппарата непрерывно отводятся выходные продукты а технологический процесс ведется в установившемся режиме.

ТОУ полунепрерывного действия - ТОУ, в которых аппараты функционируют непрерывно только в пределах интервала времени, необходимого для переработки конечной порции сырья или промежуточного продукта. В этих пределах в аппараты непрерывно подаются исходные реагенты, а с выходов - непрерывно отводятся продукты. Технологические процессы ведутся в установившемся режиме. Между интервалами времени работы аппараты находятся в режиме ожидания.

- По степени важности ТОУ в производстве.

Основные ТОУ - ТОУ для реализации основных технологических процессов производства. К основным ТОУ относят процессы и оборудование для реализации стадий подготовки сырья, химического синтеза, разделения и очистки целевых продуктов.

Вспомогательные ТОУ - к вспомогательным ТОУ относят процессы и оборудование для временного хранения исходных реагентов, промежуточных и конечных продуктов, осуществления транспортных операций.

- По информационной емкости ТОУ:

Степень сложности ТОУ характеризуется информационной сложностью объекта, т.е. числом технологических параметров, участвующих в управлении.

Таблица 1

Классификация ТОУ по информационной емкости.

Информационнаяемкость объекта | Число параметров, участв. в управл. | Пример ТОУ |

Минимальная | 10 - 40 | Насосная станция Резиносмеситель |

Малая | 41 - 160 | Массообменная Колонна |

Средняя | 161 - 650 | Установка первичной перегонки нефти |

Повышенная | 651 - 2500 | Производство Этилена |

Высокая | 2500 и выше | Производство Технического углерода |

- По характеру параметров управления.

ТОУ с сосредоточенными параметрами - ТОУ, в которых регулируемые параметры (в данный момент времени, в разных точках аппарата), имеют одно значение соответствующего параметра.

ТОУ с распределенными параметрами - ТОУ, в которых значения параметров неодинаковы в различных точках объекта в данный момент времени. Большинство процессов химической технологии являются объектами с распределенными параметрами.

Пример: температура и концентрация по высоте ректификационной колонны.

- По типу технологического процесса.

Гидромеханические процессы - процессы, осуществляющие перенос количества движения.

Тепловые процессы - процессы переноса энергии в форме теплоты (теплопроводностью, конвекцией, излучением).

Массообменные процессы - процессы перемещения вещества в пространстве за счет разности концентраций.

Механические процессы - процессы переработки твердых материалов под действием механических сил (их измельчение и разделение по фракциям).

Химические процессы - процессы, характеризующие образование новых, отличающихся от исходных по химическому составу или строению, веществ при сохранении общего числа атомов и изотопного состава.

Методика анализа ХТП как ТОУ.

- Определение критерия эффективности ТОУ.

Для производств - это, как правило, экономические критерии максимизации прибыли или минимизации себестоимости продукции.

Для технологических процессов - это технологические критерии максимизации качества или максимизации выхода целевого продукта.

- Разработка математического описания процесса как объекта управления в статике и динамике.

При разработке математического описания сложных ХТП стремятся к созданию наиболее простых моделей.

Строят не полные и исчерпывающие мат. модели, а достаточные для решения задач управления.

- Математическое моделирование и исследование статических режимов ТОУ.

Основные методы создания мат. описаниядля целей управления - аналитические; статистические (регрессионные, методы группового учета аргументов); модели на основе нечетких методов.

Исследование статических характеристик ТОУ, на основании которого определяют:

Возможные диапазоны варьирования параметров при управлении;

Возможное число стационарных состояний процесса;

Анализ устойчивости стационарных состояний процесса;

Влияние основных режимных параметров на рабочие области ТОУ;

Исследование нелинейности коэффициентов усиления и возможности линеаризации статических характеристик и т.д.

- Построение информационной схемы ТОУ.

Информационная схема ТОУ - это схема, показывающая входные и выходные переменные ТОУ и их связи.

Построение информационной схемы возможно на основе мат. описания (при разработке новых технологий) или на основе информации по эксплуатации объекта (при модернизации системы управления).

- Анализ информационной схемы.

Выполняется анализ информационной схемы на предмет классификации входных и выходныхвоздействий на следующие группы:

Возможные возмущающие воздействия.

Возможные управляющие воздействия.

Наиболее целесообразные управляемые переменные.

Осуществляется выбор возможных каналов управления.

- Математическое описание динамики ТОУ.

Составляется мат. описание динамики объекта по возможным каналам управления.

Выполняется исследование динамики возможных каналов управления.

Выполняется выбор наиболее целесообразных каналов управления .

Составляется структурная схема системы управления.

Выбор параметров контроля, сигнализации и защиты.

Материалы к лекции №2

Автоматизация процесса перемешивания

Общая характеристика процессов перемешивания в жидких средах.

Перемешивание - гидромеханический процесс взаимного перемещения частиц в жидкой среде с целью их равномерного распределения во всем объеме под действием импульса, передаваемого среде мешалкой, струей жидкости или газа (Тябин Н.В.,с.95).

Цели перемешивания

Создание суспензий - обеспечение равномерного распределения твердых частиц в объеме жидкости;

Образование эмульсий, аэрация - равномерное распределение и дробление до заданных размеров частиц жидкости в жидкости или газа в жидкости;

Интенсификация нагревания или охлаждения орабатываемых масс;

Интенсификация массообмена в перемешиваемой системе (растворение, выщелачивание).

Основные схемы перемешивания.

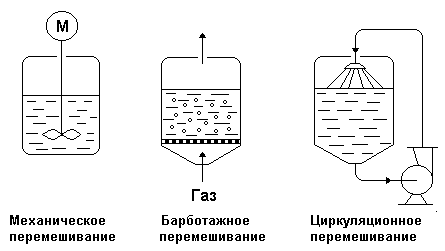

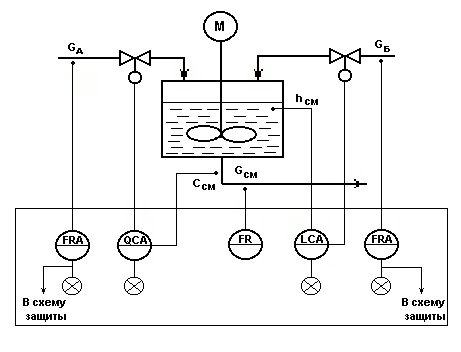

Рис.1.

Механическое- перемешивание мешалками, вращающимися в аппарате с перемешиваемой средой.

Барботажное - перемешивание путем пропускания через жидкую среду потока воздуха или газа, раздробленного на мелкие пузырьки, которые, поднимаясь в слое жидкости под действием Архимедовой силы, интенсивно перемешивают жидкость.

Циркуляционное перемешивание - перемешивание, осуществляемое путем создания многократных циркуляционных потоков в аппарате с помощью насоса.

Объект управления

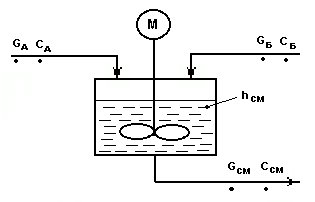

Объект управления - емкость с мешалкой, аппарат непрерывного действия, в котором смешиваются две жидкости А (с концентрацией целевого компонента Са) и Б (с концентрацией целевого компонента Сб) для получения гомогенизированного раствора с заданной концентрацией целевого компонента Ссм.

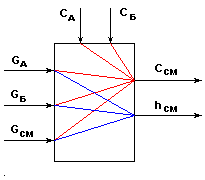

Схема объекта управления.

Рис.1.1

Показатель эффективности процесса - концентрация целевого компонента в гомогенизированном растворе (смеси) - Ссм.

Цель управления процессом - обеспечение заданной концентрации смеси при эффективном и интенсивном перемешивании.

Эффективность перемешивания обеспечивается выбором параметров аппарата, перемешивающего устройства, числа оборотов мешалки, обеспечивающих равномерность концентрации смеси в аппарате с заданнойинтенсивностью (т.е. за заданное время).

Однако в реальных условиях технологические объекты подвержены действию внешних и внутренних возмущений, которые приводят к отклонению технологических режимов работы от расчетных.

Задача разработки системы автоматизации обеспечить в условиях действия внешних и внутренних возмущений в процессе эффективное и интенсивное его функционирование с требуемыми характеристиками качества.

Теоретические аспекты процесса механического перемешивания.

При вращении лопасти мешалки в аппарате возникает вынужденное движение жидкости, которое описывается критериальным уравнением вида:

Euм = f(Reм , Г) (1),

где

модифицированный критерий Эйлера Euм :

![]() 2),

2),

модифицированный критерий Рейнольдса Reм :

![]()

геометрический симплекс Г:

Г=dм / Dапп(4),

где dм - диаметр мешалки, м;

n - скорость вращения мешалки, об /с;

- плотность жидкости, кг/м^3;

Nм - мощность, потребляемая мешалкой, вт;

- динамическая вязкость, Па*с;

КN – критерий мощности.

Методика расчета конструктивно- технологических параметров процесса механического перемешивания.

Выбирают тип мешалки, ее диаметр dм, размеры аппарата Daпп и Hапп.

Определяют коэффициент С в зависимости от размеров аппарата и типа перемешивающего устройства.

Определяют число оборотов мешалки:

.

.Рассчитывают Reм по соотношению (3).

По графику KN = f(Reм) находят KN.

Рассчитывают Nм из выражения (2):

![]() .

.

Рассчитывают мощность Nдв, потребляемую приводом перемешивающего устройства:

где К - поправочный коэффициент, учитывающий конструктивные особенности аппарата и перемешивающего устройства; пер - к.п.д. передачи.

В реальной установке непрерывного действия:

т.е. необходимо обеспечить: ![]() и

и ![]() .

.

Материальный баланс по целевому компоненту.

Уравнение динамики:

![]() (1).

(1).

Уравнение статики при ![]() :

:

![]() (2)

(2)

На основании (1) и (2) можно принять:

![]() . (3).

. (3).

Материальный баланс по всему веществу.

Уравнение динамики:

![]() (4).

(4).

Уравнение статики при ![]() :

:

![]() (5).

(5).

На основании (4) и (5) можно принять:

![]() . (6).

. (6).

Информационная схема объекта.

Рис.4.1.

Управляемые переменные - Ссм и hсм .

Возможные контролируемые возмущения:

,

,

причем задано, что ![]() .

.

Возможные управляющие воздействия:

.

.

Однако, в данном случае, Gсм определяется последующим технологическим процессом и поэтому не может использоваться в качестве регулирующего воздействия.

Анализ уравнения динамики

на основе материального баланса по целевому компоненту.

Уравнение динамики в нормализованном виде.

![]() (1)

(1)

Начальные условия для вывода передаточной функции по каналу управления GA – Cсм :

![]() ;

; ![]() ;

;

![]() ;

;

![]()

![]() .

.

Уравнение статики:

![]() (2)

(2)

Уравнение динамики в приращениях:

(после подстановки начальных условий в выражение (1), вычитания уравнения статики (2) и приведения подобных членов):

![]() (3).

(3).

Уравнение динамики с безразмерными переменными:

(4).

(4).

Нормализованное уравнение динамики объекта во временной области без учета транспортного запаздывания:

![]() (7).

(7).

Уравнение динамики по каналу управления ![]() во временной области с учетом транспортного запаздывания:

во временной области с учетом транспортного запаздывания:

![]() (8).

(8).

Передаточная функция объекта по каналу управления ![]() :

:

![]() (10),

(10),

где:

;

;

(11),

(11),

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

Анализ уравнения динамики

на основе материального баланса по всему веществу.

Уравнение динамики:

![]() (1)

(1)

Начальные условия для вывода передаточной функции по каналу управления GБ – hсм :

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Уравнение статики:

![]() (2).

(2).

Уравнение динамики в приращениях:

(после подстановки начальных условий в выражение (1), вычитания уравнения статики (2) и приведения подобных членов):

![]() (3).

(3).

Уравнение динамики с безразмерными переменными:

![]() (4).

(4).

Нормализованное уравнение динамики объекта во временной области

![]() (7).

(7).

Уравнение динамики по каналу управления ![]() во временной области с учетом транспортного запаздывания:

во временной области с учетом транспортного запаздывания:

![]() (8).

(8).

Передаточная функция объекта по каналу управления ![]() :

:

![]() (10),

(10),

где:

;

;

(11),

(11),

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

Анализ статической характеристики объекта.

Уравнение статики на основе материального баланса по целевому компоненту:

![]() (1).

(1).

Из уравнения (1) выразим ![]() в явном виде:

в явном виде:

(2).

(2).

Анализ выражения (2) показывает, что:

Статическая характеристика линейна по каналам:

;

;Статическая характеристика нелинейна по каналам

.

.

Линеаризованное представление статической характеристики на основе стабилизации соотношения расходов: ![]() (или

(или ![]() ):

):

(3).

(3).

Линеаризованное представление статической характеристики через разложение в ряд Тейлора:

(4).

(4).

Обозначим:

Линеаризованное представление приращения выходной переменной через приращения всех возможных входных переменных:

![]()

(5).

Типовая схема автоматизации процесса перемешивания.

Рис.7.1.

Типовое решение автоматизации.

Регулирование.

Регулирование концентрации Ссм по подаче реагента GА - как показателя эффективности процесса перемешивания с целью получения гомогенизированного раствора.

Регулирование уровня в аппарате hсм по подаче реагента GБ - для обеспечения материального баланса по жидкой фазе.

Контроль.

расходы - GА, GБ, Gсм ;

концентрация - Ссм ;

уровень - hсм.

Сигнализация.

существенные отклонения Ссм и hсм от задания;

резкое падение расходов исходных реагентов GА или GБ, при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - отключаются магистрали подачи исходных реагентов GА , GБ и отбора смеси Gсм.

Материалы к лекции №3

Типовая схема процесса перемещения. Трубопровод как объект управления

Типовая схема процесса перемещения жидкости.

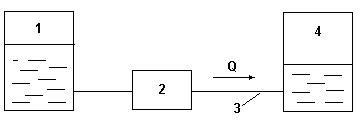

1.Объект управления - схема, приведенная на рис.1.

Рис.1.

Из емкости 1 насосом 2 по трубопроводу 3 жидкость перекачивается в емкость 4.

2. Показатель эффективности процесса - расход Q.

3. Цель управления процессом Q=Qзд.

4. Анализ типовой схемы как объекта управления:

Основные элементы, подлежащие анализу - трубопровод 3 и насос 2.

Основные параметры трубопровода как объекта управления.

внутренний диаметр d:

![]() ,

,

где Q –расход, м^3/с, v - скорость потока, м/с.

Скорость потока v = 0.5 – 2.5м/с.

Гидравлическое сопротивление трубопровода:

pгс = pск + pтр + pмс

потери давления на сообщение потоку скорости:

![]()

потери давления на преодоление трения потока о стенки трубопровода:

![]()

где = f(Re,l) - коэффициент трения.

потери давления на преодоление местных сопротивлений:

pмс = мс*pск,

где мс - коэффициент местного сопротивления.

Сопротивление, затрачиваемое на подъем жидкости на высоту h:

pпод = *g*h

Дополнительное сопротивление:

pдоп = p2 – p1

Полное сопротивление:

![]()

Мощность ,которую необходимо затратить на перекачивание:

N = pобщ*Q/(10^3*),

= н*п*д,:

где -полный к.п.д., насоса; н - к.п.д. насоса; п - к.п.д. передачи;

д - к.п.д. двигателя.

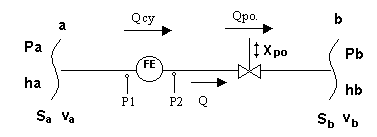

Схема трубопровода как объекта управления

для типовой схемы процесса перемещения жидкости.

Рис.1.

Математическое описание статики объекта.

Материальный баланс для трубопровода (рис.1) на основании условия неразрывности струи:

Sa*va = S*vb (1)

Из (1) получим :

va = S*vb/ Sa (1б).

Обозначим Sb/ Sa = m (1в).

Энергетический баланс - уравнение Бернулли:

![]() (2)

(2)

Подставим в (2) выражение для скорости потока в сечении «а» на основании (1б):

(3)

(3)

Подставим в (3) вместо v его выражение из соотношения для объемного расхода в сечении «b»:

Q= vb*Sb;

откуда

vb =Qb / Sb:

(4)

(4)

Преобразуем выражение (4) с учетом (1в) к виду:

![]() (5)

(5)

Решим выражение (5) относительно Qb:

(6)

(6)

Линеаризованные выражения мат. модели статики

на основании разложения в ряд Тейлора:

1.Через приращения и частные производные:

2.Через приращения и коэффициенты усиления:

![]()

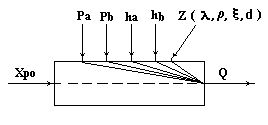

Информационная схема объекта управления.

Рис.2.

Хро - возможное регулирующее воздействие;

Рa , ha , Pb , hb - возможные контролируемые возмущающие воздействия;

Z - возможные неконтролируемые возмущающие воздействия.

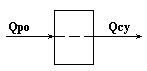

Математическое описание динамики объекта.

Структурная схема объекта.

Рис.3

Уравнение динамики:

(1).

(1).

Уравнение статики:

![]() (2).

(2).

Уравнение динамики во временной области на основе метода безразмерных переменных:

(3).

(3).

Уравнение динамики с учетом запаздывания:

![]() (5).

(5).

Передаточная функция для выражения (5) будет иметь вид:

![]() (6),

(6),

где

.

.

Материалы к лекции №4

Автоматизация центробежных насосов

Основные показатели работы насосов

Производительность, или подача, Q(м3/ceк) - объем жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени.

Напор Н (м) - удельная энергия, сообщаемая насосом единице веса перекачиваемой жидкости.

(1)

(1)

где чл.1 - высота подъема жидкости в насосе;

чл.2 - разность пьезометрических напоров;

чл.3 - разность динамических напоров.

Полезная мощность Nn - это мощность, затрачиваемая насосом на сообщение жидкости энергии:

![]() (2).

(2).

Мощность на валу насоса Ne – это отношение полезной мощности Nn к к.п.д. насоса:

![]() (3).

(3).

Коэффициент полезного действия насоса ηн

![]() (4).

(4).

где ηv = Q/QТ - объемный к.п.д.;

![]() - гидравлический к.п.д.

- гидравлический к.п.д.

ηмех - механический к. п. д.

Основная цель управлениянасосами - обеспечить эффективную работу насоса на сеть.

Насосы как объекты управления классифицируются по принципу действия на:

центробежные;

поршневые.

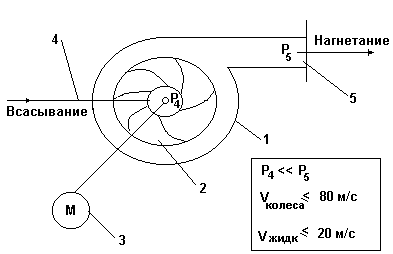

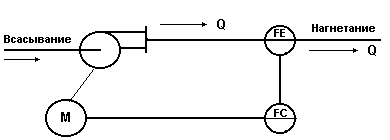

Схема центробежного насоса.

- корпус;

- рабочее колесо;

- привод насоса;

- линия всасывания;

– патрубок нагнетания.

Рис.1.

Принцип действия центробежных насосов - основан на создании центробежных полей давления при вращении рабочего колеса в жидкости.

Работа схемы.

В корпусе 1 вращается рабочее колесо 2 от привода 3.

При этом залитая в корпус жидкость также вращается и возникает центробежное поле давлений

с максимальным давлением на периферии (давление Р5)и минимальным давлением по оси потока (давление Р4) т.е. создается Р4<< Р5.

Поэтому подача жидкости осуществляется через патрубок 4, а нагнетание – через патрубок 5.

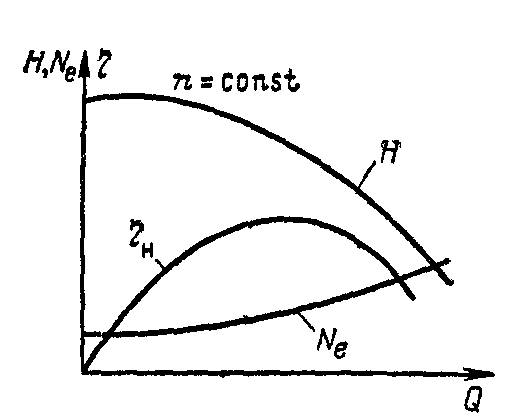

Основные характеристики

центробежных насосов.

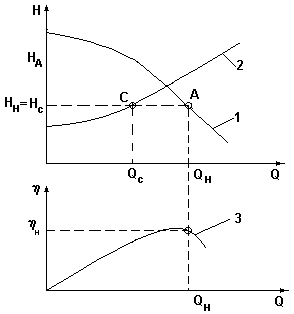

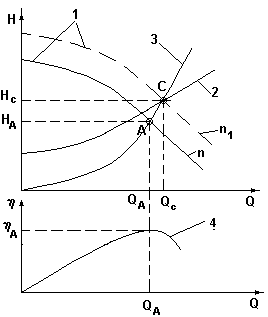

Рис.4.1.

Зависимость напора от производительности - Н=f1(Q);

Зависимость мощности на валу насоса от производительности - Nе = f2(Q);

Зависимость к.п.д. насоса от производительности : н=f(Q).

Характеристики насоса получают:

в ходе специального эксперимента;

на основе основного уравнения Эйлера для центробежных машин.

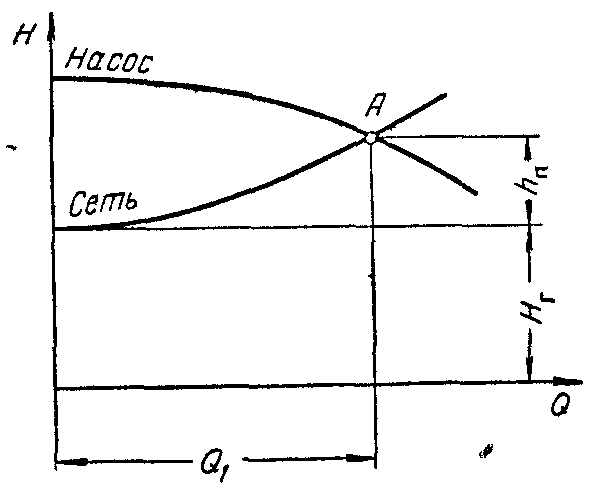

Работа насосов на сеть.

Рис.5.1.

Характеристика насоса: Нн =f(Qн );

Характеристика сети: Нс =f(Qс );

Аналитическое выражение для напора в сети

Нс =Нг + k*Q2 ;

где Нг - геометрическая высота подачи;

k*Q2 =hп - потери напора в сети

()А - рабочая точка, обеспечивающая максимальную производительность насоса Q1 при работе на данную сеть.

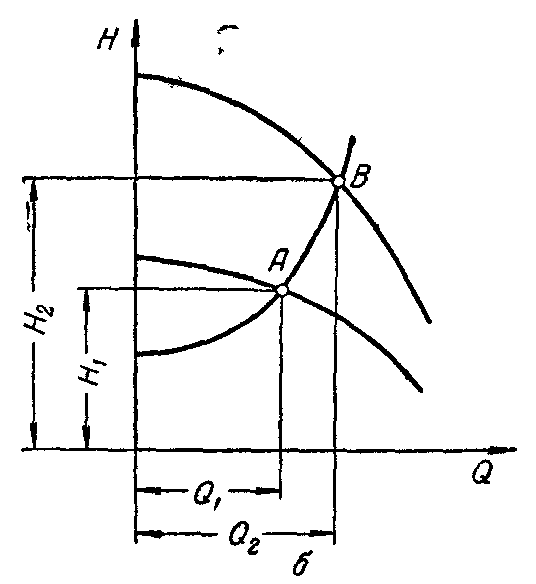

Совместная работа насосов

при параллельном соединении.

Рис.6.1.

Для построения общей характеристики установки суммируют производительности насосов.

Параллельное включение насосов используют:

для увеличения производительности насосной установки;

когда характеристика сети является достаточно пологой;

увеличение напора при этом незначительно.

Совместная работа насосов

при последовательном соединении.

Рис. 6.2.

Для построения характеристики установки суммируют напоры насосов.

Последовательное включение насосов используют:

для увеличения напора насосной установки;

когда характеристика сети является достаточно крутой;

увеличение производительности при этом незначительно.

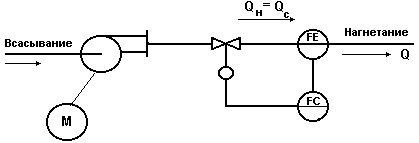

Схема регулирования на основе стабилизации Qн =Qс

(метод дросселирования).

Рис.7.1

Стабилизация подачи методом дросселирования осуществляется на линии нагнетания.

Установка Р.О. перед насосом недопустима, т.к. это ведет к снижению давления в насосе и способствует возникновению кавитации (колебательного режима).

Применение системы целесообразно при

.

.

Характеристики работы на сеть

при регулировании подачи насоса методом дросселирования.

Рис.7.2.

К.п.д. системы при регулировании подачи насоса методом дросселирования.

![]() .

.

Система будет экономичнее, если

.

.

Схема регулирования на основе стабилизации Hн =Hс

(метод байпассирования).

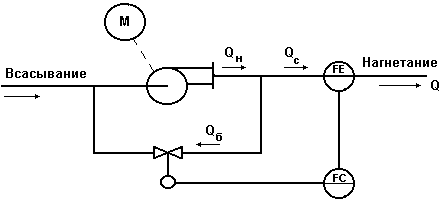

Рис7.3.

При данном способе регулирования:

Qб - байпасный поток;

Qн - производительность насоса;

Qс=Qн-Qб - производительность сети;

Нс=Нн.

Применение системы целесообразно при

.

.

Характеристики работы на сеть

при регулировании подачи насоса методом байпассирования.

Рис.7.4.

К.п.д. системы при регулировании подачи методом байпассирования.

![]() .

.

Система наиболее экономична, если ![]() .

.

Схема регулирования производительности насоса

на основе стабилизации н = с.

Рис.7.5.

Регулирование подачи осуществляется путем изменения скорости вращения привода насоса.

Теоретические аспекты.

При изменении n и сохранении подобия режимов работы одновременно изменяются и Qн и Нн в соответствии с соотношениями:

(7.1).

(7.1).

Следовательно, можно изменить положение характеристики насоса, обеспечив прохождение ее через заданную точку.

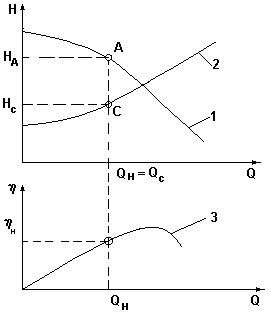

Характеристики работы на сеть

Рис.7.6.

Исходные данные для решения задачи:

характеристика насоса 1 при частоте n;

характеристика сети 2;

Постановка задачи:

обеспечить работу на сеть в рабочей точке “С” с параметрами Qс, Нс и с=н.

Решение задачи

Найдем частоту n1, при которой характеристика Нн=f(Q) пройдет через точку С, для чего выполним следующие построения.

Построим параболу подобных режимов.

На основании соотношений (7.1) можно записать:

(7.2).

(7.2).

Из (7.2) выразим Н:

![]() (7.3).

(7.3).

Выражение (7.3) описывает параболу подобия 3 на рис.7.5, которая пересекает характеристику насоса (n) в точке А с параметрами QА и НА при условии =const.

Определим частоту 1.

На основании соотношений (7.1) можно записать:

![]() ,

,

откуда при известных Qс, Q