Организация производства

Международный гуманитарно-экономический институт

Курсовая работа

по дисциплине “Организация производства”

студентки 4-ого курса

заочного отделения

факультета ЭиУ группы № 7

Выполнила: Коротченко Елена Алексеевна

Проверил: Королько Аркадий Антонович

г. Минск, 2002 г.

Введение

Из всех методов организации производства наиболее совершенным по своей четкости и законченности является поточный, при котором предмет труда в процессе обработки следует по установленному кратчайшему маршруту с заранее заданным фиксированным темпом.

Важнейшим условием поточной организации производства является устойчивая концентрация в одном производственном звене значительных моментов выпуска однородной или конструктивно-технологически сходной продукции.

В массовом производстве, характеризующемся устойчивым выпуском однородной продукции, поток является основным методом его организации. Применяется он и при крупносерийном выпуске продукции, особенно на участках, где выпускаются узлы и детали широкого применения. При единичном производстве используются элементы поточного производства для изготовления унифицированных деталей и узлов.

Поточная организация производства характеризуется следующими признаками:

- разделение производственного процесса на отдельные операции и длительные их закрепления за определенным рабочим местом;

- разделение каждого рабочего места на выполнение определенной операции с постоянным закреплением одного или ограниченного количества технологически сходных предметов труда;

- согласованное и ритмичное выполнение всех операций на основе единого расчетного такта (ритма) поточной линии;

- размещение рабочих мест в строгом соответствии с исследовательностью технического процесса;

- передача обрабатываемых деталей с операции на операцию с минимальным перерывом и при помощи специальных транспортных устройств

В поточном производстве наиболее полно выражены основные принципы высокоэффективной организации производственного процесса и в первую очередь принципа прямоточности, непрерывности и ритмичности.

Основным звеном поточного производства является поточная линия, т.е. совокупность специализированных рабочих мест расположенных согласно технологическому процессу и выполняющих отдельную его часть.

В зависимости от уровня специализации производства, объема и характера выпуска продукции, применяемой техники и технологии поточные линии классифицируются по ряду признаков.

По номенклатуре обрабатываемых изделий выделяют постоянно-поточные однопредметные линии, за которыми закрепляются на длительное время обработка или сборка одного наименования продукции, что возможно в условиях массового производства;

- постоянно-поточные многопредметные линии, на которых ведется обработка нескольких наименований изделия, сходных в конструктивном и технологическом отношении без переналадки оборудования; такие линии применяются когда трудоемкость работ по одному наименованию изделия не достаточна для полной загрузки рабочих мест

По методу обработки закрепленных предметов различают:

- переменно-поточные линии, создаваемые для поочередной обработки нескольких наименований деталей (изделий), имеющих сходные технологические маршруты; при переходе от изготовления одной детали к изготовлению другой проводится переналадка оборудования поточной линии; сроки запуска в производство изготовленной продукции регулируются стандартным графиком, применяется в серийном производстве;

- групповые поточные линии, на которых обрабатывается или собирается по типовым технологическим процессам на одном и том же оборудовании значительная номенклатура продукции, близкой по формам предмета труда, имеющий общий технологический маршрут, с использованием групповой оснастки, но без переналадки оборудования.

По степени непрерывности производства выделяют:

- непрерывные поточные линии, являются наиболее современной формой поточного производства; на ней продолжительность каждой операции равна или кратна такту: предметы труда с одной операции на другую перемещаются поштучно и без пролеживания, применяется параллельный метод движения предметов труда; они обеспечивают строгую ритмичность и наиболее короткую длительность производственного цикла

- прерывные (прямоточные) линии, они не имеют четкой синхронизации всех операций, на отдельных, более трудоемких операциях образуется оборотный задел, для обработки которого привлекаются дополнительные рабочие места: работа ведется партиями по стандартному графику; применяются прямоточные при обработки трудоемкость деталей на разнотипности оборудовании в механических цехах и при серийном типе производства.

Для поточной линии характерно, применить специальные транспортные устройства, которые выполняют функцию не только перемещения предметов труда с одного рабочего места на другое, но часто и поддержания такта работы поточной линии.

Применяемые транспортные устройства в поточном производстве делятся на бес приводные (скаты, склизы-желоба и др.) и приводные. Приводные устройства делятся на подъемно-транспортные механизмы (мостовые краны, кран-балки, электрокары, автопогрузчики и др.) и конвейеры.

Организация поточного производства предусматривает проведение ряда организационно-технических мероприятий в расчете показателей работы линии. Высокие требования предъявляются к выбору и размещению оборудования, качеству и точности оснастки, качеству материалов, отработанности конструкций и прогрессивности технических процессов, обслуживанию основного производства, планированию и учету. Конструкция изделия должна быть обработана стабильно с широким применением стандартных и унифицированных деталей и узлов. Большое значение имеют технологические конструкции, обеспечивающие минимальную трудоемкость и себестоимость их изготовления, минимальную материалоемкость: конструкция изделия должна быть разработана по принципу взаимозаменяемости деталей и узлов; высокое качество конструкции должно способствовать ее устойчивости.

Важнейшими предпосылками эффективности поточной организации производства являются стабильность на длительное время номенклатуры и значительные ??? выпускаемой продукции, специализация рабочих мест и расположение их по ходу технологического процесса. В то же время узкая специализация рабочих мест, их длительное закрепление за определенным рабочим, жесткая регламентация трудовой деятельности приводят к однообразию труда, снижают содержательность работы. Организация поточного производства должна иметь условия, что требует разработки и применения более совершенных форм его организации.

Исходные данные для выполнения курсовой работы Вариант 6 | |||||||||

Номер операции | Наименование операции | Наименование и модель станка | установленная мощность, кВ | категория ремонтной сложности, ед | балансовая стоимость станка, млн.р. | Профессия рабочего | Разряд работы | Трудоемкость операции, мин | Удельная площадь |

5 | Фрезерная | Вертикально-фрезерная | 7,5 | 20 | 328,4 | фрезеровщик | 4 | 4,19 | 14 |

10 | Фрезерная | Горизонтально-фрезерная | 3,0 | 16 | 459,5 | фрезеровщик | 4 | 6,22 | 16 |

15 | Расточная | Горизонтально-расточная | 6,2 | 21 | 193,6 | расточник | 5 | 3,86 | 8 |

20 | Сверлильная | Вертикально-сверлильная | 4,5 | 18 | 421,3 | сверловщик | 4 | 5,17 | 11 |

1.2. Выбор и обоснование типа производства

Типом производства называется классификационная категория производственного процесса, выделяемая признаками номенклатуры производимой продукции, стабильностью и объемом выпуска изделий. Различают три типа производства: единичное, серийное и массовое. Одно из основных характеристик типа производства является коэффициент закрепления операций, который представляет собой отношение числа всех технологических операций к числу рабочих мест при выполнении соответствующего технологического процесса изготовления продукции

![]()

где 0 – количество операций технологического процесса. Р – число рабочих мест, на которых выполняются данные операции.

Тип производства определяется по коэффициенту закрепления: если Kзо меньше 1, то массовый тип производства, а именно 0,4 < 1.

Рассчитаем коэффициент загрузки рабочих мест:

![]()

где N – программа выпуска деталей данного наименования, tшт - норма штучного времени для выполнения соответствующей операции, Fн – номинальный фонд времени оборудования в год при двухсменной работе (=4140) .

Результаты расчетов загрузки рабочих мест сводятся в таблицу.

№ операции | Наименование операции | Норма штучного перемени | Коэффициент загрузки рабочих мест |

5 | Фрезерная | 4,19 | 1,60 |

10 | Фрезерная | 6,22 | 2,38 |

15 | Расточная | 3,86 | 1,48 |

20 | Сверлильная | 5,17 | 1,98 |

2. Расчет основных параметров поточной линии.

2.1. Расчет такта выпуска и выбор вида поточной линии.

![]()

где Fд – действительный годовой фонд работы оборудования на поточной линии (3950), N – программа выпуска (95 000 деталей)

![]()

2.2. Выбор типа поточной линии.

При обосновании вида поточной линии особое внимание уделяется выяснению возможностей синхронизации операций, т.е. созданию равенства или кратности времени выполнения операций такту выпуска, т.е. должно выполнятся условие:

![]()

где S1,S2,Sn – соответственно количество оборудования на смежных операциях; tшт1,tшт2,tштn – трудоемкость смежных операций. Так как данное условие не выполняется, т.е. время выполнения операции не равно и не кратно такту, то поточная линия относится к прерывно-поточной.

2.3. Расчет потребного количества, оборудования (рабочих мест) на поточной линии.

![]()

Расчетное число рабочих мест, как правило,. Получается дробным. Поэтому по каждой операции устанавливается принятое число оборудования Sпр путем округления расчетного количества Sp до целого числа в большую сторону. Округление в меньшую сторону допускается при перегрузке оборудования не более 6 %.

2.4. Расчет коэффициента загрузки оборудования.

где Sp - расчетное количество оборудования, Sпр – принятое количество оборудования;

Результаты расчетов сводятся в таблице.

Таблица. Количество оборудования (рабочих мест) на поточной линии№ операции | Наименование операции | Наименование и модель оборудования | Параметры | |||

tшт | Sp | Snp | nз | |||

05 | Фрезерная | Вертикально-фрезерный 6Р12 | 4,19 | 1,68 | 2,0 | 84 |

10 | Фрезерная | Горизонтально-фрезерный 6Н80Г | 6,22 | 2,50 | 3,0 | 83 |

15 | Расточная | Горизонтально-расточной 2705В | 3,86 | 1,55 | 2,0 | 77 |

20 | Сверлильная | Вертикально-сверлильный 2С135 | 5,17 | 2,08 | 3,0 | 69 |

2.5. Определение величины производственной площади поточной линии.

Величина производственной площади поточной линии может быть определена формулой:

где Si – количество одноименного оборудования; fyi – удельная площадь на единицу оборудования, m – количество наименований моделей оборудования; F = 125 (м2).

Полученное значение величины производственной площади может быть уточнено по планировке поточной линии. При разработке планировки поточной линии макеты оборудования подбираются по каталогам согласно модели станков.

При размещении станков на планировке необходимо предусматривать кратчайшие пути движения детали не допуская обратных движений.

3. Разработка стандарт-плана работы поточной линии.

Стандарт-план поточной линии составляется для регламентирования расстановки рабочих по операциями определения их загрузки, загрузки оборудования и последовательности его обслуживания, выявления многостаночной работы, способа передачи деталей с операцию на операцию, видов и размеров заделов между операциями.

Наиболее целесообразный период обхода, т.е. время последовательного обслуживания рабочих мест на линии для деталей весом до 10 килограмм принимается продолжительностью одну смену (480 мин)

4. Определение величины межоперационных оборотных заделов на поточной линии.

При организации и планировке работы поточных линий имеют место следующие виды заделов: технологический, транспортный, оборотный, страховой.

Технологический задел характеризуется количеством деталей, установленных в данный момент на станках

где S – количество рабочих мест (оборудования) на поточной линии, n0 – количество обрабатываемых деталей на i-ом рабочем месте.

Если действительный фонд рабочего оборудования равен 3950 часов (при 2-х сменной работе), а за год надо выпустить 95000 штук кронштейнов, то получим за смену 192 * ( 2 + 3 + 2 + 3 ) = 1920.

Транспортный – это количество деталей, которые находятся в процессе передачи с одной операции на другую

Zтр = ( 2 + 3 + 2 + 3 ) –1 = 9 (шт.)

Страховые заделы предназначены для обеспечения нормальной работы поточной линии при временных задержках в подаче предметов труда

где Tв – минимальное время необходимое для восстановления нормального режима работы поточной линии, час; tв - такт выпуска деталей, мин

Zстр=8

Оборотный задел образуется между двумя взаимоувязанными операциями при неодинаковой их производительности. Данный вид заделов образуется только на прерывно-поточных линиях, позволяют организовывать непрерывную работу на рабочих местах в течении определенного периода времени. Величина оборотного межоперационного задела определятся формулой.

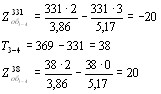

![]()

![]()

где T – период времени одновременной работы оборудования на смежных операциях, мин; S – количество оборудования на смежных операциях; t – трудоемкость смежных операций, мин.

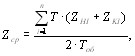

Величина среднего размера оборотного межоперационного задела определяется по формуле.

где ZHI – задел на начало рассматриваемого отрезка времени, шт., ZKI – задел на конец того же времени, шт.; T – время одновременной работы оборудования на смежных операциях, Tоб – период обхода поточной линии, мин; n – число выделенных фаз в периоде обхода.

Общая норма линейного задела на прерывно-поточных линиях определяется суммированием его составляющих.

![]()

5 Расчет прямых затрат по статьям себестоимости продукции.

5.1. Расчет численности основных рабочих мест производим укрупненным методом на основании принятого количества оборудования на поточной линии по формуле:

![]()

где Fд – действительный годовой фонд времени работы оборудования (3950 часов), Fдр – действительный годовой фонд рабочего времени, час (1839)

- на 5-ой операции фрезеровщики 4-ого разряда:

![]()

2) на 10-ой операции фрезеровщики 4 разряда

![]()

3) на 15-ой операции расточники 5 разряда

![]()

4) на 20-ой операции сверловщики 4 разряда

![]()

Всего 16 человек – основные рабочие.

Численность вспомогательных рабочих примем 11 % от численности основных рабочих:

Rвсп = 2 человека

Численность инженерно=технических работников, служащих и младшего обслуживающего персонала обычно определяется укрупненно в зависимости от общей численности основных и вспомогательных рабочих на поточной линии: ИТР – 12-15 %, Служащие – 4-6 %, МОП – 1,5-2 %.

Данные расчетов потребного количества рабочих всех категорий

Наименование категорий работающих | По разрядам | Всего | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

1. | Основные рабочие | 13 | 3 | 16 | |||||

2. | Вспомогательные рабочие | 2 | |||||||

3. | ИТР | 3 | |||||||

4. | Служащие | 1 | |||||||

5. | МОП | 1 | |||||||

Итого: | 23 |

5.2. Расчет фонда заработной платы.

Расчет фонда заработной платы годовой фонды заработной платы рабочих с отчислениями на социальное страхование и медицинское страхование определяется по формуле:

![]()

где m – наименование операций технологического процесса, ![]() - часовая заработная плата,

- часовая заработная плата, ![]() - трудоемкость i-той операции,

- трудоемкость i-той операции, ![]() - программа выпуска изделий,

- программа выпуска изделий, ![]() - коэффициент, учитывающий величину дополнительной заработной платы (1,15),

- коэффициент, учитывающий величину дополнительной заработной платы (1,15), ![]() - коэффициент отчислений на социальное страхование (1,35),

- коэффициент отчислений на социальное страхование (1,35), ![]() - коэффициент отчислений на медицинское страхование (1,01).

- коэффициент отчислений на медицинское страхование (1,01).

Месячная тарифная ставка 1-ого разряда 42 руб.

Месячная тарифная ставка 4-ого разряда 65,94 руб.

Месячная тарифная ставка 5-ого разряда 72,24 руб.

![]() =13 098.261 тыс. рублей или 13.098 млн.рублей.

=13 098.261 тыс. рублей или 13.098 млн.рублей.

5.3. Определение затрат на основные материалы.

Затраты на материалы за вычетом стоимости возвратных отходов определяется формулой:

![]()

где ![]() - вес заготовки (3,72),

- вес заготовки (3,72),![]() - цена 1т материала (цена тонны стального литья) 39,3 млн.рублей,

- цена 1т материала (цена тонны стального литья) 39,3 млн.рублей,![]() - коэффициент учитывающий транспортные расходы (1,12) ,

- коэффициент учитывающий транспортные расходы (1,12) ,![]() - величина отходов (1,04),

- величина отходов (1,04),![]() - цена 1т отходов, 2,25 млн.рублей.

- цена 1т отходов, 2,25 млн.рублей.

![]()

6. Расчет величины косвенных затрат по статьям калькуляции продукции.

Рассматриваемые калькуляционные статьи затрат являются косвенными, под которыми понимается та часть производственных затрат, которая не имеет прямой пропорциональной связи с отдельными наименованиями производимых деталей в цехе или на участке. Данные статьи включают следующие виды расходов:

Затраты по статьям: возмещение износа специального инструмента и оснастки; расходы на содержание и эксплуатацию оборудования, цеховые расходы: общезаводские расходы определяются по нормативам установленным к годовому фонду заработной платы основных производственных рабочих.

Затраты по статьям: прочие производственные расходы и внепроизводственные расходы определяются по нормативам установленным к заводской себестоимости продукции.

Порядок калькуляции себестоимости продукции

N | Наименование статей затрат | Условные обозначения | Сумма млн. р. | Методика расчета |

1. | Затраты на материалы |

| + |

|

2. | Затраты по заработной плате основных рабочих |

| + |

|

3. | Возмещение износа специального инструмента |

| + |

|

4. | Расходы на содержание и эксплуатацию оборудования |

| + |

|

5. | Цеховые расходы |

| + |

|

6. | Налоги относимые на себестоимоть |

| + |

|

Итого цеховая себестоимость |

|

| ||

7. | Общезаводские расходы |

| + |

|

Итого заводская себестоимость |

|

| ||

8. | Прочие производственные и внепроизводственные расходы |

| + |

|

Итого полная себестоимость продукции |

|

|

Данные расчетов себестоимости единицы продукции сводим в таблицу и составляем калькуляцию продукции и годового объема выпуска.

N | Наименование статей затрат | Условное обозначение | Затраты на 1-цу продукции, млн.р. | Затраты на годовой выпуск, млн. |

1. | Затраты на материалы |

| 0,1614 | 15333,0 |

2. | Затраты по заработной плате |

| 0,000138 | 13,098 |

3. | Возмещение износа спец. инструмента и оснастки |

| 0,0000345 | 3,2745 |

4. | Расходы на содежание и эксплуатацию оборудования |

| 0,0000966 | 9,169 |

5. | Цеховые расходы |

| 0,0003312 | 31,4352 |

6. | Налоги относимые на себестоимость |

| 0,00006762 | 6,41802 |

Итоговая цеховая себестоимость |

|

|

| |

7. | Общезаводские расходы |

| 0,0001518 | 14,4078 |

Итого заводская себестоимость |

| 0,16222 | 15410,7978 | |

8. | Прочие производственные и внепроизводственные расходы |

| 0,000552 | 52,392 |

Итого полная себестоимость продукции |

| 0,162772 | 15463,1898 |

7. Расчет капитальных вложений в основные фонды.

Необходимо определить величину капитальных вложений в следующие группы основных фондов: 1) рабочие машины и оборудование; 2) здания и сооружения; 3) транспортные средства; 4) дорогостоящий инструмент и оснастку; 5) производственный и хозяйственный инвентарь.

В общем виде величина капитальный вложений в основные фонды определяется по формуле:

![]()

7.1. Капитальные вложения в технологическое оборудование определяются по формуле:

![]()

![]() - количество одноименого оборудования на операции,

- количество одноименого оборудования на операции, ![]() - цена единицы одноименного оборудования,

- цена единицы одноименного оборудования, ![]() - коэффициент, учитывающий транспортные расходы (1,04-1,06),

- коэффициент, учитывающий транспортные расходы (1,04-1,06), ![]() - коэффициент, учитывающий затраты на стоительные работы (1,0),

- коэффициент, учитывающий затраты на стоительные работы (1,0), ![]() - коэффициент, учитывающий затраты на монтаж (1,02-1,04), m – количество операций технологического процесса.

- коэффициент, учитывающий затраты на монтаж (1,02-1,04), m – количество операций технологического процесса.

![]()

7.2. Капитальные вложения в здания определяются по формуле:

![]()

где ![]() - количество одноименого оборудования на операции,

- количество одноименого оборудования на операции, ![]() - величина удельной площади на единицу оборудования, м2;

- величина удельной площади на единицу оборудования, м2; ![]() - цена квадратного метра производственной площади, млн. рублей;

- цена квадратного метра производственной площади, млн. рублей; ![]() - коэффициент, учитывающий дополнительную площадь (

- коэффициент, учитывающий дополнительную площадь (![]() = 1,27).

= 1,27).

![]()

7.3. Капитальные вложения в транспортные средства. Величина этой структурной составляющей капитальных вложений рассчитывается в соответствии с применяемым видом транспортных средств. Наиболее удобным видом межоперационного транспорта является подвесной приводной пульсирующий конвейер, который наиболее полно отвечает условиям поточного производства. Величина капитальных вложений в данном случае определяется по формуле:

![]()

где![]() - длина рабочей части конвейера, м ;

- длина рабочей части конвейера, м ; ![]() - цена одного погонного метра конвейера, млн.руб;

- цена одного погонного метра конвейера, млн.руб; ![]() - шаг конвейера, т.е. расстояние между рабочими местами на поточной линии, м;

- шаг конвейера, т.е. расстояние между рабочими местами на поточной линии, м; ![]() - принятое количесто оборудования на поточной линии, ед;

- принятое количесто оборудования на поточной линии, ед; ![]() - коэффициент учитывающий дополнительную длину конвейера (

- коэффициент учитывающий дополнительную длину конвейера (![]() = 1,18)

= 1,18)

Шаг конвейера модно определить по формуле:

![]()

где V – скорость ковейера, м/мин; ![]() - такт выпуска изделий, мин (

- такт выпуска изделий, мин (![]() = 2,49)

= 2,49)

![]()

7.4. Капитальные вложения в дорогостоящий инструмент и оснастку можно определить по прейскурантам или по формуле:

![]()

где ![]() - количество оснастки одного наименования, шт;

- количество оснастки одного наименования, шт; ![]() - цена единицы оснастки данного наименования, млн.р; m – количество наименований оснастки и инструмента.

- цена единицы оснастки данного наименования, млн.р; m – количество наименований оснастки и инструмента.

Приближенно капитальнве влодения в дорогостоящий инстремент и оснастку можно определить по формуле:

![]()

где ![]() - коэффициент, учитывающий стоимость оснастки и инструмента (

- коэффициент, учитывающий стоимость оснастки и инструмента (![]() = 0,02-0,08).

= 0,02-0,08).

![]()

7.5. Капитальные вложения в производственный инвентарь, как правило определяются укрупненно по формуле:

![]()

где ![]() - коэффициент учитывающий стоимость производственного инвентаря в стоимости оборудования (

- коэффициент учитывающий стоимость производственного инвентаря в стоимости оборудования (![]() = 0,01-0,02).

= 0,01-0,02).

Кинв= 78,21 (млн.р)

Данные расчетов представлены в таблице

N | Структура капитальных вложений | Сумма, млн. руб. |

1. | Капитальные вложения в оборудование | 3910,5 |

2. | Капитальные вложения в здания | 390,525 |

3. | Капитальные вложения в транспортные средства | 49,00 |

4. | Капитальные вложения в дорогостоящий инструмент и оснастку | 312,84 |

5. | Капитальные вложения в производственный инвентарь | 78,21 |

Итого Кобщ | 4741,075 |

8. Расчет годового объема продукции в условиях отпускных цен и чистой прибыли.

Расчет годового объема продукции в условных отпускных ценах и чистой прибыли определяются в следующей последовательности.

8.1. Определить налог на недвижимость:

![]()

где ![]() - стоимость основных фондов, млн.р.;

- стоимость основных фондов, млн.р.; ![]() - ставка налога на недвижимость,% (

- ставка налога на недвижимость,% (![]() =1,0 %).

=1,0 %).

![]()

8.2. Определим велиину чистой прибыли:

![]()

где Р – рентабельность производства по чистой прибыли.

Пч = 948,215 (млн. руб.)

8.3. Определяем величину налогооблагаемой прибыли:

где ![]() - ставка налога на прибыль, %

- ставка налога на прибыль, %

8.4. Определяем величину налога на прибыль:

![]()

8.5. Определим величину балансовой прибыли:

![]()

8.6. Определяем объем продукции в условных оптовых ценах:

![]()

где Сп – полная себестоимость продукции, млн.руб.

Qопт = 16865,19

8.7. Определяем величину добавленной стоимости:

![]()

8.8. Определям величину НДС (Ндс = 20 %):

![]()

8.9. Определяем объем продукции в условиях отпускных цен:

![]()

8.10. Определяем условную отпускную цену единицы продукции:

![]()

9. Расчет основных технико-экономических показателей разработанного технического процесса.

9.1. Определяем величину чистой прибыли:

Пч = Qопт - (Сп + Нп + Нпр + Нд.с) = 948,212

9.2. Определяем величину рентабельности по чистой прибыли:

![]()

9.3. Определяем годовой экономический эффект:

Э=Пч - Ен* Кобщ=948,212-0,15*4741,075=237,052 (млн. руб.)

9.4. Определяем срок возврата инвестиций

![]()

Данные расчетов основных технико-экономических показателей

N | Наименование показателей | Ед. измерения | Значение |

1. | Годовой объем продукции в натуральном выражении | шт. | 95000 |

2. | Годовой объем продуции в условных отпускных ценах | млн.р. | 17171,63 |

3. | Стоимость основных фондов | млн.р. | 4741,075 |

4. | Численность основных рабочих | чел. | 16 |

5. | Величина фонда заработной платы | млн.р. | 13,098 |

6. | Среднемесячная з.п. одного рабочего | млн.р. | 0,068 |

7. | Производительность труда одного рабочего | 1073,23 | |

8. | Фондоворуженность | 296,3 | |

9. | Фондоотдача | руб/руб | 3,62 |

10. | Себестоимость годового выпуска продукции | млн.р. | 15463,19 |

11. | Себестоимость единицы продукции | млн.р. | 0,1628 |

12. | Суммарные материальные затраты | млн.р. | 15333,0 |

13. | Рентабельность | % | 20 |

14. | Экономический эффект | млн.р. | 237,052 |

15. | Период возврата инвестиций | лет | 5 |

Список литературы

- Кожевин Г., Синица П. М. “Организация производства”; Мн.; ИП “Экоперспектива” 1998 г.

- “Экономика предприятия” Под общей редакцией А. И. Руденко, Минск 1995 г.

- Сачко А. С., Бабук И. М. “Организация и планирование машиностроительного производства”, Минск 1985 г.

- Т.А. Калинин “Организация производства. Учебно-методическое пособие по курсовому и дипломному проектированию”, Минск 1993 г.