Комплекс наземного слежения 1К119. Модернизация блока обработки сейсмосигнала

СОДЕРЖАНИЕ:

Перечень условных обозначений, символов, единиц и терминов. 6

Перечень составных частей комплекса 9

Введение. 10

Глава 1. Аналоги модернизированного комплекса 1К119. 13

Средства обнаружения. 13

1.2. Преимущества мобильности. 13

1.3. Полезные свойства цели. 17

1.4. Решение проблемы питания. 18

1.5. «Военные» и «гражданские». 19

1.6. Умная начинка разведывательных систем. 19

1.7. Ложная цель или реальная цель? 21

1.8. Плюсы и минусы «военных» ОС. 22

1.9. Рубежно-сигнализационные ОС и средства обнаружения. 28

Глава 2. Комплекс наземного слежения 1К119. 35

2.1. Назначение комплекса. 35

2.2. Технические данные. 35

2.3. Состав комплекса. 36

2.4. Устройство и работа комплекса. 37

Принцип действия 37

Структурная схема 37

Структура сообщений 39

Режим работы 42

2.5. Порядок установки комплекса на позиции. 43

2.6. Порядок работы. 43

Глава 3. Блок формирования и передачи информационных сигналов. 45

3.1. Назначение 45

Описание структурной схемы изделия 1Б50. 45

3.2. Технические данные 45

3.3. Основные параметры и размеры. 46

3.4. Конструктивное выполнение 47

3.5. Комплектность. 48

3.6. Маркировка. 49

3.7. Устройство, принцип работы изделия и его составных частей 49

3.8. Технические требования. 55

Конструктивно-технические требования. 55

Требования по прочности и устойчивости к механическим воздействиям. 56

Требования по устойчивости к климатическим воздействиям. 56

Требования по надежности. 57

Требования, предъявляемые к составным частям и материалам. 57

Упаковка. 58

3.9. Установка изделия 1Б50 на позиции. 58

Глава 4. Модернизация блока формирования и передачи информационных сигналов. 59

4.1.Выбор и обоснование применения элементной базы. 59

4.2. Выбор резисторов. 59

Выбор типа конденсаторов. 61

Применяемые 62

4.2. Выбор типа печатной платы, ее технологии изготовления. 62

Описание технологии производства. 63

4.3 Выбор элементной базы 63

Глава 5. Технологическая часть. 66

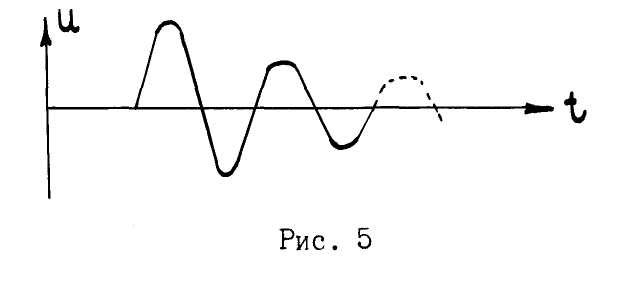

5.1. Настройка устройства выделения информативных признаков. 66

5.2. Проверка работоспособности изделия 1Б50. 75

5.3. Методы контроля. 75

Общие положения. 75

Проверки на соответствие требованиям к основным параметрам. 76

Проверки и испытания на соответствие 87

конструктивно-техническим требованиям. 87

Испытания на соответствие требованиям по 87

прочности и устойчивости к механическим воздействиям. 87

Испытания на соответствие требованиям по 92

устойчивости к климатическим воздействиям. 92

Проверка требований по надежности. 97

Проверка требований, предъявленных к составным 98

частям изделия, покупным изделиям и материалам. 98

Проверка маркировки. 98

Проверка упаковки. 99

5.4. Правила приемки 99

Общие положения 99

Предъявительские испытания 101

Приемо-сдаточные испытания. 101

Типовые испытания. 108

Технологическая тренировка 109

Глава 6. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 112

Введение 112

6.1. ОРГАНИЗАЦИЯ РАЗРАБОТКИ И ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ. 113

Состав и структура изделия 113

Новизна и сложность разработки 113

Перечень работ и стадии их выполнения 114

Трудоемкость выполняемых работ 115

Планирование разработки и изготовления изделия 115

Расчет и оптимизация параметров сетевого графика 116

6.2. ОПРЕДЕЛЕНИЕ ЗАТРАТ 121

Затраты на разработку конструкторской документации по модернизации блока 1Б50. 121

Затраты на модернизацию одного изделия определяются по формуле: 122

6.3. ОЦЕНКА ОЖИДАЕМОГО ГОДОВОГО ЭКОНОМИЧЕСКОГО ЭФФЕКТА. 123

Выбор метода расчета 123

Экономическое обоснование 124

Расчет экономического эффекта. 124

ВЫВОДЫ 125

Глава 7. Безопасность жизнедеятельности. 126

7.1. Особенности работы с блоком питания и элементами ЛТ343. 126

7.2. Указание мер безопасности при подготовке рабочего места. 128

7.3. Воздействие электромагнитных полей на человека. Нормированные данные. 129

7.4. Защита от электромагнитных излучений. 130

7.5. Влияние радиоволн в условиях применения комплекса. 130

ЗАКЛЮЧЕНИЕ 131

Список литературы 132

Перечень условных обозначений, символов, единиц и терминов.АФУ - антенно-фидерное устройство,

АНТ - обозначение соединителя для подключения антенн,

АРУ - автоматическая регулировка усиления,

АРМ - автоматическая регулировка мощности,

А0-А7 - адресные входы ОЗУ,

Бл.ЗАП - блокировка записи,

Б ВИПр - блок выделения информативных признаков,

ВКЛ - обозначение положения тумблера для включения питания изделия,

Вкл Прд - сигнал включения передатчика,

ВК - выбор кристалла,

Вх - вход,

Выход - выход,

Вып - выпрямитель,

ВСч - вспомогательный счетчик,

ВрС - временной селектор,

В - выпрямитель двухполупериодный,

ВИП - встроенный источник питания,

Возб - возбудитель,

БЧ - высокая частота,

ГЕТ - гетеродин,

ГЕС - генератор вспомогательного сигнала,

ГЛИ - генератор прямоугольных импульсов,

ДСП ПИТ - обозначение разъема для подключения дополнительного источника питания,

ДПКД - делитель частоты с переменным коэффициентом деления,

ДЦ - дифференцирующая цепь,

ДФКД - делитель частоты с фиксированным коэффициентом деления,

ДкУ - декодирующее устройство,

ДКУ - декодирующе-кодирующее устройство,

ДИСКР - дискриминатор,

ДСЗ - обозначение разъема для подключения изделия 50Р12 (прибор ДСВ-1),

Запр.В - сигнал "Запрет" уровнем "Лог 1",

Запр.Н - сигнал "Запрет" уровнем "Лог 0",

з/с ДкУ - запись/считывание декодирующего устройства,

з/с ОЗУ - запись/считывание оперативного запоминающего устройства

Запр.С - запрет на считывание,

ЗИП - запасные инструменты и принадлежности,

ИНФОРМ - информация,

ИИ - исполнительней импульс,

ИМщ - индикация мощности,

ИНФ НОМЕР № - информационный номер изделия №,

ИС - импульс считывания,

ИФД - импульсно-фазовый детектор,

ИЗ - импульс записи,

ИНД и КОНТР ПИТ - индикация и контроль питания,

КОДОГР - кодограмма,

КМ - кварцевый модулятор,

КОНТРОЛЬ - контроль,

КдУ - кодирующее устройство,

КГ - кварцевый генератор,

КФ - классификатор,

КОММУТ - коммутатор,

КОМПАР - компаратор,

КР - конец работы,

КОМП упр - компаратор управления,

К0 - сообщение о выходе объекта из зоны обнаружения,

К01, К02 - конец обнаружения объектов первого, второго класса,

КЛ1/2 - класс люди/техника,

КПД - коэффициент полезного действия,

Н - начало,

НФ - нормальное функционирование,

НЧ - низкая частота,

НЧ-К - низкая частота аналогового выхода,

НЧ-Ц - низкая частота цифрового выхода,

НО - сообщение о начале обнаружения объекта,

НР - начальное сообщение о готовности к работе изделия,

НУ - начальная установка,

Нач.уст Б - сигнал "Начальная установка" уровнем "Лог. 1",

Нач.уст Н - сигнал "Начальная установка" уровнем "Лог. 0".

Н01, Н02 - начало обнаружения объекта первого и второго классов,

ОГ - опорный генератор,

ОГр - ограничитель,

ОЗУ - оперативное запоминающее устройство,

ОДНОКР - однократно,

ОР - сигнал "Окончание ресурса",

ОТКЛ - отключено,

ПДС - . . . . . . . . . . . . . . . . . . . . . . . . . .

Прд - передатчик,

Прм - приемник,

ПИТАНИЕ - питание,

ПУ - плата управления,

ПО - полное обнаружение,

ПКТ - прибор контроля трассы (изделие 516ПКТ),

ПР - промежуточное сообщение,

ПР1, ПР2 - промежуточное сообщение об объекте первого и второго классов,

ПоУ - пороговое устройство,

ПФ - полосовой фильтр,

ПРИЗН - признак,

Рас - расширитель,

Раб - рабочий режим,

Раз С - разрешение на считывание,

РСч - реверсивный счетчик,

СИ - синхроимпульс,

СП - сейсмоприемник (сейсмический преобразователь),

Сч - счетчик двоичный,

СФ ПО - схема формирования сигнала ПО,

СхУ - схема управления,

СхУСТ - схема установки,

СхУСТН - схема установки уровня "Лог. 0",

СхФИНУ - схема формирования импульса начальной установки,

СтНП - стабилизатор напряжения питания,

СхУС - схема управления считыванием,

СчЦС - счетчик циклов считывания,

СчЦЗ - счетчик циклов записи,

СхСДК - схема сравнения двоичных кодов,

Т - период следования,

ТИ - тактовый импульс,

ТС/КЛ - тип сообщения/класс,

УВЧ - усилитель высокой частоты,

УНЧ - усилитель низкой частоты,

УМ - усилитель промежуточной частоты,

УПТ - усилитель постоянного тока,

УМ - усилитель мощности,

Ум4x4 - умножитель частоты на 4,

УПР - управление,

УС - усилитель,

УС-ОГ - усилитель-ограничитель,

УС с АРУ - усилитель с автоматической регулировкой усиления,

УСТ ЧАСТ - установка частоты,

УУ - устройство управления,

УЗС - устройство звуковой сигнализации,

УКНП - устройство контроля напряжения питания,

УИ - устройство индикации,

УОИ - устройство обработки и индикации,

УФКК - устройство формирования контрольных кодограмм,

УФКС - устройство формирования контрольных сообщений,

ФКС - формирователь контрольных сообщений,

ФИП - формирователь импульсных последовательностей,

ФА - формирователь адреса,

ФИБ - формирователь импульсов блокировки,

ФТИ - формирователь тактовых импульсов,

ФОРМИР - формирователь

ФИЗ - формирователь импульсов запрета,

ФНЧ - фильтр нижних частот,

ФС - формирователь сообщений,

ФСКО - формирователь сообщений КО,

ФСКР - формирователь сообщений КР,

ФСНО - формирователь сообщений НО,

ФСНР - формирователь сообщений НР,

ФСПР - формирователь сообщений ПР,

ФСУПР - формирователь сообщений УПР,

ФМ - фазовый модулятор,

ЦИКЛ - цикл,

ЧАСТ/КОДОГР - частота и кодограмма.

Перечень составных частей комплексаИзделие 1Б50

Б50 - блок обнаружения и передачи информации,

50Р1.1 - передающее устройство,

50РЗ - формирователь сообщений,

50Р8 - коммутатор,

50Р10 - классификатор,

50Р11 - блок выделения информативных признаков,

50Р12 - прибор ДСВ-1 (сейсмопреобразователь),

Р5.9 - антенно-фидерное устройство.

Введение.Системы периметровой охранной сигнализации и соответствующие средства обнаружения можно подразделить на две большие категории: стационарные и быстроразвертываемые. Если первые гораздо шире распространены, доступно множество изделий отечественного и зарубежного производства, то вторые известны гораздо меньше в силу специфичности решаемых задач, а их реальный рынок в нашей стране только складывается.

Расширению рынка быстроразвертываемых охранных систем (ОС) в России препятствует целый ряд обстоятельств:

- недопонимание их роли в современных условиях потенциальными заказчиками;

- более высокая стоимость (в пересчете на погонный охраняемый метр);

- недостаток конкурентоспособной отечественной продукции;

- сохраняющаяся определенная «секретность» данного вида техники (например, ведущие западные фирмы отказываются поставлять в Россию современные быстроразвертываемые системы).

За рубежом, прежде всего в США и Великобритании, быстроразвертываемые системы разрабатываются и совершенствуются уже более 30 лет, со времен войны во Вьетнаме, при широкой кооперации различных фирм. В России их закрытая разработка началась на 15 лет позже (с началом афганской войны), но в силу технологического отставания, ведомственной разобщенности и экономического упадка пока не привела к созданию конкурентоспособных изделий (за редким исключением). К примеру, теперь уже не секрет, что в Афганистане против наших войск применялась быстроразвертываемая система REMBASS (США), которая была гораздо эффективнее отечественного аналога 1К18, и, возможно, расплата за это исчислялась человеческими жизнями.

Поэтому за рубежом быстроразвертываемые системы охраны и средства обнаружения (СО) зачастую относят к военной технике, соответственно, техническая информация о них ограничена, но все же доступная ее часть (в основном по Интернету и материалам специализированных научно-технических конференций) поддается анализу.

В отечественной литературе информация носит преимущественно рекламный характер, однако есть возможность ее получения из «первых рук». Действительно, эта наукоемкая техника имеет двойное назначение (военное и коммерческое), что в нашей стране, где не прекращаются спецоперации, террористические акты, а через границы идет поток оружия и наркотиков, должно повысить интерес потенциальных заказчиков (прежде всего, государственных структур и крупного бизнеса) к этому перспективному, на мой взгляд, сегменту рынка технических средств охраны. Быстроразвертываемые СО пока не получили систематического описания, имеется определенная терминологическая путаница, поэтому я попытаюсь провести их систематизацию и классификацию, прогнозируя перспективные пути развития.

Разберемся для начала в терминах. Представляется, что слово «быстроразвертываемый» лучше характеризует существо данного класса специальной техники, чем более узкое понятие «мобильный». Например, развертывание СО может происходить с воздуха (вертолет) или с помощью артиллерийских снарядов, что трудно ассоциировать со словом «мобильный». В то же время существуют передвижные (на автомобиле) системы обнаружения (например, ИК-пассивная на базе тепловизора или магнитометрическая на базе СКВИДа), которые не относятся к категории быстроразвертываемых.

Стационарные системы рассчитаны на длительное (не менее 5 лет по отечественным стандартам и 10 лет — по зарубежным) сигнализационное блокирование рубежей объектов, границ государств. СО и системы сбора и обработки информации (ССОИ) стационарной системы устанавливаются, как правило, однократно и поддерживаются в функциональном состоянии в течение срока службы с помощью ремонтных и регламентных работ. Пост охраны находится в одном постоянном месте, куда информация о состоянии ОС и СО поступает, как правило, по проводам и откуда обеспечиваются электропитание и команды управления.

Стационарные периметровые СО — линейные, к их важнейшим характеристикам относятся длина блокируемого рубежа, уязвимость к преодолению подготовленным нарушителем, погонная стоимость оборудования и монтажа (в расчете на 1 м рубежа), ремонтопригодность, потребляемая мощность (для протяженных рубежей, границы). При установке СО на местности по периметру объекта они регулируются для обеспечения наилучших тактико-технических характеристик (ТТХ), могут быть вручную позиционированы по плану объекта и перенесены на экран стационарного компьютера ССОИ. Большинство типов стационарных средств видимы и поддаются идентификации подготовленным нарушителем, но некоторые типы являются маскируемыми или малозаметными (например, сейсмические или УКВ-проводноволновые).

Быстроразвертываемые системы в основном рассчитаны на временную (не более 3 месяцев) охрану объектов, блокируя как рубежи, так и подступы к ним, после чего составные части комплекса либо сворачиваются (и развертываются в другом месте), либо уничтожаются, либо просто «забываются» – в зависимости от условий применения. Пост охраны, в котором располагается главный приемно-контроль-ный прибор (ППК) — пульт управления и индикации (ПУИ), может быть стационарным или мобильным, а СО, не подлежащие обслуживанию или ремонту во время работы, могут изменять местоположение, в зависимости от оперативной обстановки. Передача информации осуществляется посредством проводов (реже) или радиоканала (чаще), в том числе с использованием ретрансляторов. В последнем случае ОС может комплектоваться несколькими переносными ПУИ, обеспечивающими тактическую гибкость. Быстроразвертываемые СО могут быть линейными или точечными, их основными тактико-техническими характеристиками являются вероятность обнаружения нарушителя и средняя наработка на ложное срабатывание; к другим важнейшим характеристикам относятся время установки, дальность обнаружения и передачи информации, массогабаритные характеристики, срок непрерывной работоспособности и связанные с этим потребляемая мощность и диапазон рабочих температур, количество допустимых развертываний, стоимость. Места установки быстро-развертываемых СО (не обязательно периметр) позиционируются по карте местности либо вручную, либо автоматически с помощью спутниковой глобальной системы определения местоположения и могут быть визуализированы на экране переносного компьютера ССОИ. Такие средства, как правило, обладают маски-руемостью или малозаметностью на местности, универсальностью применения — при необходимости они могут быть легко интегрированы в стационарную ОС; в то же время интеграция стационарных СО в быстроразвертываемую систему затруднена.

В данном дипломном проекте рассматривается блок 1Б50 комплекса наземного слежения 1К119, разработанной более 25 лет назад и применяемой по настоящее время.

В связи с этим используемая элементная база технически и морально устарела, зачастую даже не выпускается. В связи с этим возникает необходимость модернизации элементной базы и принятых схемотехнических решений для блока 1Б50, что и рассматривается в данном дипломном проекте.

Глава 1. Аналоги модернизированного комплекса 1К119. Средства обнаружения.Системы охранной сигнализации, или охранные системы (ОС), предназначенные для обнаружения нарушителей на открытом пространстве, являются важнейшей частью комплексов автоматизированной физической защиты важных и особо важных объектов (граница, ядерно-опасные производства и т.д.). ОС состоит из периметровых средств обнаружения (СО) и системы сбора и обработки информации (ССОИ), в которую входят прибор приемно-контрольный (ППК), канал передачи информации, подсистема электропитания, средства оповещения.

Основными тактико-техническими характеристиками (ТТХ) периметрового СО, определяющими его сигнализационную надежность, являются вероятность обнаружения нарушителя (Р0) и средняя наработка на ложное срабатывание (тревогу) (Тлс). Другими важными характеристиками являются уязвимость к обходу (преодолению подготовленным нарушителем), дальность обнаружения или длина блокируемого рубежа и потребляемая электрическая мощность. В зависимости от характера зоны обнаружения (ЗО) все СО подразделяются на линейные и круговые (точечные). У первых 30 распределена преимущественно вдоль участка рубежа охраны (до 1 000 м), пересечение которого контролируется, у вторых — вокруг места установки, обнаруживая нарушителя на контролируемой площади (до нескольких гектаров). У линейных СО зона обнаружения может быть сформирована либо с помощью системы кабелей (проводов), распределенных вдоль рубежа, либо посредством сосредоточенных приемников/передатчиков электромагнитного поля (ИК-, УКВ-, СВЧ-диапазона частот), которые устанавливаются и ориентируются на рубеже охраны. У точечных средств ЗО формируется либо автоматически (пассивно), соответствуя изотропности среды передачи полезных сигналов от нарушителя (например, магнитное поле Земли для магнитометрических СО), либо путем кругового сканирования окружающего пространства направленным источником электромагнитного поля.

1.2. Преимущества мобильности.Считается, что основные ТТХ стационарных СО заметно превосходят характеристики быстроразвертываемых. В основном это относится к наработке на ложную тревогу и вероятности обнаружения. Однако совокупность других характеристик быстроразвертываемых СО обеспечивает им устойчивую конкурентоспособность на рынке технических средств охраны. Актуальность быстроразвертываемых ОС обусловлена необходимостью охраны:

- временных военных и авиабаз, стоянок и блокпостов войсковых подразделений на слабо контролируемой территории, в условиях противодействия вооруженного противника, террористических групп;

- мест временного хранения материальных ценностей, военной техники, вооружения;

- кабельных трасс, путепроводов, нефтепроводов и так далее (при невозможности или нецелесообразности установки стационарных СО);

- мест вероятного преодоления рубежа объекта для усиления надежности стационарного комплекса охраны;

- направлений вероятного передвижения противника (дороги, тропы, овраги и т.д.) в районах вооруженных конфликтов, при проведении спецопераций.

Существенными преимуществами быстроразвертываемых ОС и СО по сравнению со стационарными являются:

- меньшие время развертывания, масса и габариты;

- мобильность, т.е. возможность быстрой переинсталляции СО (изменения конфигурации контролируемой территории) в зависимости от изменений обстановки, благодаря чему достигается максимальная эффективность охраны;

- возможность установки на неподготовленной в инженерном отношении местности;

- как правило, малозаметность или маскируемость;

- автономное питание и радиоканал (УКВ, GSM) для передачи информации;

- наличие нескольких переносных пультов отображения информации, обеспечивающих оперативность управления ОС;

- отсутствие или минимум технического обслуживания в течение времени работы.

Быстроразвертываемые средства обнаружения решают две коррелированные, но в то же время различные основные задачи: Во-первых, осуществляют малозаметное сигнализационное блокирование временного периметра объекта, обнаруживая нарушителей, пересекающих рубеж; Во-вторых, ведут скрытную инженерно-техническую разведку на контролируемой площади (в местах вероятного появления противника), сигнализируя о появлении нарушителей, в том числе о численности, направлении движения, классифицируя объекты (например, человек – группа, колесное – гусеничное транспортное средство).

Соответственно, по назначению они могут быть разделены на две большие группы – рубежно-сигнализационные и разведывательно-сигнализационные, хотя в некоторых случаях СО могут использоваться по двойному назначению (например, сейсмические, ИК-пассивные). Быстроразвертываемые охранные системы также можно разбить на эти же группы. За рубежом существует несколько охранных систем с расширенными охранными функциями (например, TASS, используемая для охраны военных баз в Юго-Восточной Азии), которые решают обе задачи. Однако их скорее можно отнести к интегрированным охранным комплексам, обладающим большими возможностями (спутниковая связь, привязка к местности, разветвленная ССОИ и т.п.), но их полное развертывание, хотя и осуществляется на порядок быстрее обычных стационарных комплексов, занимает несколько суток. Классификационные характеристики быстроразвертываемых ОС и СО представлены в табл. 1.1.

Таблица 1.1.

Тактико-технические характеристики быстроразвертываемых охранных систем и средств обнаружения.

Назначение Характеристики | Быстроразвертываемые ОС, СО | |

Рубежно-сигнализационные | Разведывательно-сигнализационные | |

Вероятность обнаружения нарушителя (в зависимости от типа СО) | 0,9 – 0,98 0,4 (проводно-обрывное) | 0,8 – 0,95 |

Время развертывания СО, мин, не более | 5 – 30 | 0,5 – 3 |

Время развертывания ОС, мин, не более | 5 | 1 |

Масса СО, кг, не более | 30 | 3 |

Количество циклов развертывания/свертывания, не более | 500 | 100 |

Длина (радиус) зоны обнаружения СО, м. | 300 | 3 – 50 |

Передача информации | Провод (кабель), радиоканал УКВ | Радиоканал УКВ, GSM, спутниковая связь |

Дальность передачи информации до ПУИ, км. | 2 | 50 |

Электропитание | Централизованное или автономное: аккумуляторы, батареи, солнечные батареи | Автономное: аккумуляторы, батареи |

Время непрерывной работы СО от батареи, сутки. | 10 | 60(90) |

Состав ОС (типично) |

|

|

Важнейшее отличие двух групп заключается в том, что основные ТТХ рубежных СО превосходят характеристики разведывательных в силу более «мягких» требований к массогабаритам, энергопотреблению, времени развертывания, регулировке и т.п. Поэтому в разведывательно-сигнализационной охранной системе решение об идентификации события обнаружения (нарушитель/помеха) принимает, как правило, оператор, который находится у главного или мобильного ПУИ. В рубежно-сигнализационной ОС тревога может инициироваться автоматически.

1.3. Полезные свойства цели.По принципу действия быстроразвертываемые СО делятся на две группы: активные, которые применяются, в основном, в рубежно-сигнализационных ОС, и пассивные. В первых нарушитель обнаруживается по его взаимодействию со специально сформированным электромагнитным полем (например, по принципу радиолокации); такие СО не обладают радиомаскируемостью, потребляют повышенную мощность, однако обладают в целом более высокими основными ТТХ и возможностями по совершенствованию. Вторые обнаруживают нарушителя по вносимым им изменениям в существующее физическое поле (например, магнитное поле Земли — для магнитометрических СО), обладают радио- и, как правило, визуальной маскируемостью (установка в грунт).

Объекты обнаружения быстроразвертываемых СО — это, прежде всего, вооруженные люди, транспорт, боевая техника. Величинами, характеризующими «полезные» (обнаружительные) свойства цели, являются:

- магнитный дипольный момент, величина которого в грубом приближении пропорциональна присущей массе ферромагнитного вещества – для магнитометрического СО;

- тепловой контраст, температура и площадь поверхности цели – для пассивного инфракрасного;

- вес и особенности движения — для сейсмического;

- избыточное звуковое давление (P), обусловленное движением нарушителя — для акустического;

- эффективная площадь рассеивания (Sр) цели — для радиолучевых;

- объем (V) и проводимость (r) цели — для радиоволнового (ЛВВ) и проводно-волнового;

- случайные параметры движения нарушителя — для проводно-обрывного.

Практически для всех СО значимым параметром является скорость движения цели, которая опосредованно влияет на ее обнаружение. Чем выше скорость, тем больше вероятность обнаружения нарушителя.

Вследствие разброса «полезных» свойств целей, естественного уменьшения (расхождения) сигналов при удалении и помеховом влиянии физической среды их распространения, для каждого типа средств существуют ограничения на сигнализационную надежность. Основными источниками ложных тревог у быстроразвертываемых СО являются животные, сильный ветер в сочетании с близкорасположенной растительностью, молнии при грозе, выпадаемые осадки. Все средства, за исключением ИК (сильный туман), являются всепогодными, однако существуют ограничения на их применение в условиях высокого снежного покрова (И К, радиолучевые), травы (радиолучевые), кустов и деревьев (ИК-активные).

Каждый тип СО имеет свои преимущества и, соответственно, недостатки, поэтому обладает своей потенциальной «нишей» на рынке безопасности. Например, вследствие неустойчивости полезных признаков, проводно-обрывные СО обладают наименьшей сигнализационной надежностью. Несмотря на это, из-за простого устройства и малой стоимости они получили наибольшее распространение в нашей стране, в то время как за рубежом применяются крайне редко (система MIDS).

1.4. Решение проблемы питания.Сравнительно высокая потребляемая мощность рубежно-сигнализационных СО обусловливает их применение как с традиционными автономными источниками питания (батареи, аккумуляторы), так и с проводным централизованным питанием (необходима гальваническая развязка) и посредством солнечных батарей. Такие серийно изготавливаемые батареи (например, Siemens), подзаряжающие обязательный аккумулятор, обеспечивают типично десятки ватт мощности, что вполне достаточно для работы любого СО. Естественно, такое техническое решение проблемы питания не является универсальным из-за климатических ограничений (мороз, снег, многодневные дожди).

Большинство быстроразвертываемых СО с автономным питанием не удовлетворяют требованиям стандарта по работоспособности при пониженной температуре (по военному стандарту США — до -40° С, России — до -50° С) в основном из-за применяемых источников питания. Это обусловлено снижением емкости батарей при понижении температуры, а также тем, что большинство прогнозируемых мест потенциального использования ОС находится в странах с умеренным и теплым климатом (Азия, Ближний Восток, Африка). Практически единственной батареей, работоспособной при больших отрицательных температурах, является литиевая батарея на основе диоксида серы (например, производства SAFT, Франция), однако она относительно дорогая. В то же время, применение коммерческих батареек размером АА или типа «Крона» позволяет сделать ОС функционально более гибкими, несмотря на падение емкости у щелочных батареек при температуре ниже -10° С (неработоспособны при -30° С), у никель-кадмиевых — падение в 5 раз при температуре -30° С.

1.5. «Военные» и «гражданские».Быстроразвертываемые разведывательно-сигнализационные охранные системы (ОС) в зависимости от области применения можно условно разделить на две группы — «военные» и «гражданские». Основная задача первых — скрытная инженерно-техническая разведка на неконтролируемой территории (в том числе, при военных действиях), в зоне вероятного передвижения противника (тропы, дороги, ложбины). Такие ОС предназначены в основном для скрытного обнаружения, счета, классификации и определения направления передвижения живой силы и самодвижущейся техники, передачи по радиоканалу данных на пульты управления и индикации (ПУИ), которые могут быть удалены на десятки километров. Средства обнаружения (СО) и ретрансляторы систем могут комплектоваться устройствами самоуничтожения, срабатывающими, например, при попытке демонтажа или разряде источника питания. Установка СО в некоторых системах может осуществляться вертолетами с воздуха либо с помощью артиллерии.

Основные задачи, решаемые «гражданскими» ОС, — скрытное обнаружение нарушителей в местах, где стационарная ОС по каким-либо причинам не установлена, либо усиление охраны периметра в отдельных зонах. Они обнаруживают вторжение людей и транспорта, передают и отображают сигнал тревоги на расстоянии до 1 км. Развертывание систем осуществляется вручную. Различное назначение обусловливает различную структуру, состав, характеристики, стоимость «военных» и «гражданских» систем и соответствующих СО, хотя не исключается их «перекрестное» применение.

1.6. Умная начинка разведывательных систем.Пожалуй, единственная отечественная «военная» ОС 1К119, являющаяся модернизированным вариантом системы 1К40, в настоящее время находится на вооружении МО. В ее состав входят быстроразвертываемые сейсмические СО, ретрансляторы и ПУИ. На коммерческом рынке система, естественно, недоступна, и вряд ли, даже в «несекретном» будущем, может представлять интерес ввиду того, что ее ТТХ (особенно энергопотребление, массогабариты, стоимость) существенно уступают зарубежным аналогам; кроме того, в ней используется диапазон частот, запрещенный для «гражданки». Другие системы, разрабатывающиеся в свое время в Минатоме (СНПО «Элерон»), МВД, МО и прочих ведомствах, по причинам в основном экономического характера не дошли до серийного производства. Поэтому нижеследующий обзор «военных» разведывательно-сигнализационных систем основан на зарубежных данных.

В состав такой системы входят СО (преимущественно точечные), переносные ПУИ, ретрансляторы, базовый ПУИ.

СО состоит из четырех функциональных частей:

- чувствительный элемент (ЧЭ) или преобразователь регистрируемой физической величины в электрический сигнал;

- блок обработки сигналов на основе микропроцессора, осуществляющий селекцию полезных сигналов от помех;

- передатчик-кодировщик, нагруженный на антенну, передающий информацию о состоянии СО (тревога, неисправность, разряд питания, периодический контроль) на удаленный монитор или ретранслятор;

- источник автономного электропитания (батарея, аккумулятор).

Последние три части конструктивно объединяются в единый модуль передатчика-кодировщика, который заглубляется на 5-10 см или присыпается грунтом с выносом вверх штыревой антенны (четвертьволновой вибратор). ЧЭ, как правило, выносится (с помощью кабеля) на расстояние не менее 0,5 м от модуля и заглубляется в грунт на глубину до 30 см, чтобы избежать помехового влияния подстилающей растительности. ИК-ЧЭ устанавливается на штативе или на дереве и камуфлируется под ландшафт.

Мощность излучения передатчиков колеблется от 0,5 до 2 Вт, что обеспечивает связь на расстоянии от 500 м (в наихудших условиях) до 20 км. Общими параметрами зарубежных ОС являются: диапазон несущих частот — 138-153 МГц с разделением каналов 25 кГц; длительность посылки — 25 мс; количество идентификационных номеров в канале — 64; скорость посылки данных — 1200 бит/с. Радиопосылка обязательно содержит информацию об индивидуальном номере СО и/или группы средств, типе сообщения (тревога, контроль, разряд питания), времени и дате.

Автономный источник питания (напряжением 9 или 12 В) обеспечивает работу СО в течение 30-90 дней с учетом не менее 100 радиопосылок в день, когда отбираемый ток возрастает приблизительно на два порядка с обычных единиц миллиампер. В силу кратковременности посылки это лишь в среднем на 20-30% увеличивает энергопотребление. Ретрансляторы увеличивают дальность действия радиоканала, и в военных комплексах их комплектация обязательна. Переносной ПУИ с ЖК-монитором (как правило, одноканальный) воспринимает и визуализирует радиопосылки. Информация может автоматически пересылаться на базовый ПУИ (многоканальный), выполненный в современных системах на базе персонального компьютера, обеспечивая возможность спутниковой связи и привязки к местности с помощью GPS.

Таблица 1.2.

ТТХ разведывательно-сигнализационных охранных систем НАТО.

Система Характеристика | REMBASS (R) AN/GSQ-187 (США) | CLASSIC (C) (Великобритания) | MIDS AN/GSQ-263 (США) | TRSS-5 AN/GSQ-261 (США) | |||||

R | R-1 | IR | R-2 | С-RGS | С | С-2000 | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Фирма-разработчик (интегратор) | Martin-Marietta Systems-East | L-3 Communication | Racal | Thales Def. Сom. | Sandia (Qual-Tron) | Martin-Locheed | |||

Год окончания разраб./ начала эксплуат. (приблизит.) | 71/73 | 81/85 | 95/99 | 2001/ | 80/82 | 89/91 | 99/2000 | 95/ | 92/ |

Состав комплекса, СО: С — сейсмическое (точечное), СК — сейсмическое (кабель), М — магнитометрическое, ИК — инфракрасное (пассивное), А — акустическое, 0 — обрывное, Р — радиотехническое | С, М СК, ИК А, Р С+АС+МО | С+А, СК, М, ИК | С+А, М, ИК | С+А, М, ИК, | С, ИК | С, СК, М, ИК | С, СК, М, ИК | С, М, О, ИК (пасс./ актив.) | С, М, ИК, лазер (лидар) |

Радиопередатчик СО | + | DT-561(2,5) | DT-561А | + (2,5) | ТА 2741 | TA 2781 | + | MXMT | ETU |

ПУИ базовый (мультиканальный) | - | + | + | + | - | - | - | + | + |

ПУИ переносной (в работе 1 канал) | + | R2016/GSQ | AN/PSQ-7 | + | RTA2746 | RA2786 | RA4310 | MPDM | AN/USQ-46В |

Ретранслятор ВЧ | + | RT1175/ GSQ | RT1175А/ | RT1175/C | + | RTA2785 | ТА 4312 | MRLY-1 | RE-1162 USQ-121 |

Передатчик GSM (подкл. к ПУИ) | — | — | — | + | — | — | RTA4311 | — | — |

Компьютер (интерфейс ПУИ) | — | — | + | + | — | МА 2775 | + | + | + |

Радиоканал: частота, МГц | 162174 | 138-153 | 138-153 | 138-153 | 68-174 | 148-155 | 138-153 | 138-153 | 138-153 |

Разделение каналов, кГц | 18 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 |

Кол-во используемых каналов | 640 | 599 | 599 | 599 | 8 | 32 | 599 | 599 | |

Мощность ретранслятора, Вт | 2 | 2 | 3 | 3 | 2(7) | 10 | |||

Мощность ВЧ СО, Вт | 2 | 2 | 2 | 2 | 1,5 | 1 | 0,5 | 1 | 2 |

Длительность посылки, мс | 25 | 25 | 25 | 25 | 330 | 331/25 | 25 | 25 | |

Скорость передачи информации, бит/с | 1200 | 1200 | 1200 | 1200 | 1200 | ||||

Чувствительность приемника ПУИ | 3 мкВ | -117дБм 1,4µV | -107дБ | -112дБм | |||||

Кол-во адресов (на 1 канал,контроль 1 переносного ПУИ) | 63 | 63 | 63 | 8 | 99 | 1000 | 63 | ||

Кол-во контролируемых СО на базовом ПУИ | 64 | 8 | 99 | 1000 | 2х504 | ||||

Дальность связи, км (хор./тип./плох. условия) | /10/ | /15/ | /15/ | /30/ | 7// | 21// | 20/5/ | 10/3/ 0,5 | /10/ |

СО — ПУИ Ретранслятор — ПУИ | 100/30/ | /15/ | /30/ | /20/ | /30/ | /30/ | 10/4/ | /30/ | |

Время непрерывной работы, суток (посыл./ день) | >30 (16000) | >30 (то же) | >30 (то же) | 90 | 90 | 50 (400) | 60 | 45, пит. 2х BA-5590 | |

Ретранслятор ПУИ переносной | 7 | 4 | 4 | 4 | 60 | 1, пит. 4х BA3042 | |||

ПУИ + GSM (>400 п/д) | — | — | — | + | — | — | 5 | — | — |

Батарея питания, тип, | ВА-5590 | ВА-5598 | 8хАА или | Li-SO2 | Li | Li | 8хAA, 8хLi- | 2хВА-90/U | ВА3042 (4) |

СО | 5557/U | FeSO2 | 3х9 В | ||||||

Ретранслятор | 6хВА-5590 | 120 мВт | BA-5590 | ||||||

ПУИ переносной | BA-5598 | ВА-5557 | ВА3042 (4) | ||||||

Емкость батареи питания СО, Ач | 20 | 12 | 5(1,5) | 1,3 | 4,2 (6 B) | ||||

Ретранслятор | 15 | 5 | 15 | — | 15 | ||||

ПУИ переносной | 8 | 5 | 1,3 | 4,2 | |||||

Вес, кг, ретранслятор (без бат.) | 18,0 | 3,1 (2,7) | 1,5 | 3,5 | 1,4 | 2,55 (0,55) | — | 14,4 | |

ПУИ переносной (без бат.) | 3,0 (2,3) | 2,7 (2,3) | 1,6 | 1,3 | 1,3 | 1 (0,9) | 0,4 | 2,3 | |

Рабочая температура, °С, СО, ретранслятор ПУИ | -46 +49 -35 +50 | -46 +49 | -46 +49 | -30.. | -30.. | -31 +71 | -40 +60 | -30 +65 -30 +65 |

В наборе средств обнаружения, входящих в состав представленных систем, сейсмическое, как правило, является базовым, поскольку полностью маскируется (кроме, естественно, антенны высотой примерно 50 см), обеспечивая большую дальность обнаружения целей и их классификацию (человек — колесный — гусеничный транспорт). Тем не менее, на болотистых грунтах и сыпучих песках сейсмическое средство практически неработоспособно.

Акустическое СО (максимальная обнаружительная способность) ввиду неудовлетворительной помехоустойчивости самостоятельно не используется, но для увеличения достоверности обнаружения радиопосылка может включать реализацию акустического сигнала (REMBASS). ИК-пассивное СО определяет направление перемещения целей по последовательному появлению в двойном угле зрения (2-3°), его ЧЭ построен на основе сдвоенного дифференциального пироэлектрика. Средство неработоспособно при растительности в поле зрения, а также в сильный туман или снегопад, при сильном дожде его дальность обнаружения уменьшается. Магнитометрическое СО, несмотря на то, что существенно уступает в обнаружительной способности другим средствам, включается в состав ОС, поскольку:

- его обнаружительная способность не зависит от климатогеологических условий;

- оно обладает самой высокой наработкой на ложную тревогу вследствие узкого класса значимых помех (в основном грозы), выдает минимум ложных радиопосылок;

- обнаружение по наличию ферромагнитного металла обеспечивает отстройку от главного помехового фактора быстроразвертываемых СО — диких животных;

- оно достоверно определяет направление перемещения нарушителя, используя принцип монотонного вращения вектора наведенного магнитного поля.

Другие средства обнаружения реже включаются в состав разведывательно-сигнализационных систем по тактическим ограничениям. Например, для радиотехнических — это отсутствие радиомаскировки, для проводнообрывных (или обрывных) — это низкие основные ТТХ. Лазерное лучевое СО, например типа Skorpion (Protect Armored Products), обладающее дальностью обнаружения до 500 м и работающее от 9-вольтовой батарейки 60 суток, требует «чистого» поля зрения, проводной линии связи.

В табл. 1.2. представлены основные ТТХ зарубежных разведывательно-сигнализационных ОС военного применения: MIDS, TRSS, REMBASS (США) и CLASSIC (Великобритания), по двум последним (наиболее распространенным) дана ретроспектива, прослеживающая их развитие. Все охранные системы имеют специфичные особенности, позволяющие, несмотря на конкуренцию, занимать свою нишу на рынке.

1.8. Плюсы и минусы «военных» ОС.Система TRSS предназначена в основном для временной охраны дальних подступов к военно-морским объектам. Передача сигнала может происходить в двух диапазонах частот — 138-153 и 311-313 МГц. Имеет в своем составе переносные ПУИ с ЖК-дисплеем, а также базовый ПУИ на основе компьютера, который может располагаться на автомобиле. На дисплее базового ПУИ отображается карта местности, на которую позиционируются СО. В количестве от 2 до 5 они располагаются вдоль каждого вероятного направления передвижения.

MIDS представляет, по сути, упрощенную TRSS (и встраиваемую в нее) систему, где упор делается на минимизации массогабаритных характеристик, энергопотребления, стоимости (СО — не более 550 у.е., ретранслятора — 1200 у.е., переносного одноканального ПУИ — 900 у.е., переносного многоканального ПУИ с компьютерным интерфейсом — 4000 у.е.). Дальность действия радиоканала меньше, нет отдельных радиотрансляторов (любое СО может быть таковым), мониторинг осуществляется оператором непрерывно вручную. В состав ОС входит ИК-активное СО (дальность — 30 м, продолжительность работы — до 20 дней), обрывное СО (250 м). Каждые 10 минут осуществляется контроль работоспособности СО и «незаглушенности» радиоканала. Радиоканал обслуживает до 1000 СО, один ретранслятор способен воспринимать и передавать сигналы с 60 СО.

Характерной особенностью CLASSIC-2000 являются: возможность связи переносного одноканального ПУИ с базовым многоканальным ПУИ и другими устройствами (пейджеры, телефоны) посредством GSM-модуля; трансляционный режим работы любого СО, подключенного к переносному ПУИ (передача информации базовому ПУИ на другой несущий); использование пьезокабеля (длиной до 500 м) в качестве быстроразвертываемого ЧЭ сейсмического СО. Радиопосылка длительностью 0,33 с содержит не менее 512 бит информации о номере СО, дате, времени, виде сообщения (тест, тревога, неисправность, разряд питания, контроль), признаке тревоги (классификация, направление). Тестовый сигнал инициируется средством при отсутствии других сигналов один раз в течение 1-24 часа, причем время между последовательными посылками изменяется квазислучайным образом, чтобы затруднить шумоподавление.

Система REMBASS (США) модернизируется на протяжении более 30 лет и является на сегодняшний день наиболее совершенным и концептуально законченным изделием. Сейчас заканчиваются испытания ее четвертой модификации (REMBASS-2), в то время как предыдущая версия (IREMBASS) в 2002 году была признана в США одним из самых эффективных военных продуктов hi-tech, предназначенных для обеспечения безопасности и борьбы с терроризмом (USA 2002 Grace Hopper Government Technology Leadership Award). СО запитываются от литиевых (12В) либо от АА-щелочных или никель-кадмиевых батареек. В последней версии системы анонсируются уникальные возможности ОС: управляемые СО (режим обмена информацией); метеорологический датчик; обнаружение и классификация самолетов/вертолетов; получение «образа» нарушителя и траектории движения техники; связь через спутник; мультиканальные ретрансляторы.

Прослеживаются следующие тенденции развития зарубежных «военных» ОС:

- использование однотипных радиоканалов с целью интеграции различных СО;

- применение специализированных микромощных микропроцессоров;

- микроминиатюризация СО благодаря применению интегральных преобразователей, более энергоемких источников питания;

- расширение пользовательского интерфейса (GSM, GPS, космическая связь).

С развитием данного класса техники, несмотря на существенное уменьшение массогабаритов и потребляемой мощности, основные ТТХ СО (достигнутые в начале 80-х годов) не изменились. Это обусловлено физическими ограничениями процесса пассивного обнаружения на фоне шума ввиду резкого убывания полезного сигнала с увеличением расстояния до нарушителя. В табл. 1.3. показаны ТТХ основных средств обнаружения в составе «военных» охранных систем.

Таблица 1.3.

ТТХ сигнализационно-разведывательных СО в составе охранных систем.

Система Характеристика | REMBASS ® | CLASSIC © | MIDS | TRSS-5 | ||

IR | R-2 | C | C-2000 | |||

Дальность обнар., м (ч/т): Сейсмическое СО (точечн.) ИК Магнитометрическое | 50/50-350 3-20/3-50 3-5/15-25 | 75/300-750 30/30-75 3-5/15-25 | 5-50/10-150 5-60/5-200 1-5/5-40 | 1-50/5-50 6-100/10-120 3/15-50 | 20/100 30/100 1-3/10 | 25/100 15/100 3/25 |

Опред. напр. движ., ИК Магнитометрическое | + + | + + | + - | + - | - - | + + |

Классиф. Целей, сейсмическое СО | + | + | + | + | + | -- |

Компоновка СО: Е – един. конструктив, В – вынос. ЧЭ | Е (магннит.) В | В | В | Е (магннит.) В | Е (сейсм.), В | В |

Габариты СО, см + выносного ЧЭ | 28х14х5 | 14х12х5+12х0,7х0,25 | 25х4х10+∅3х10 | 12х12х5 | 10х8х3,8+7х4х2 | 15х14х9х+15х5х7 |

Объем СО, л +выносного ЧЭ | 2,0 | 0,7+0,2 | 1,0+0,1 | 0,75 | 0,3+0,5 | 1,8+0,4 |

Вес СО, кг + вынос ЧЭ Сейсмическое ИК Магнитометрическое | 1,6-1,8 | 1,0+0,1 | 1,3+0,3 | 0,85 | 0,31 0,31+0,18 0,31+0,1 | 2,5+0,27 2,5+0,55 2,5+1,3 |

Время непрерывной работы, суток (р/п в сут.) | 90 (1000) | 90 (1000) | 90 (1000) | 50 (100) | 60 | 30 |

Питание (В) | 12 | 12 | 12 | 12 | 9 | 6 |

Новые зарубежные военные разведывательно-сигнализационные охранные системы недоступны на рынке. Устаревшие на десять и более лет системы (например, REMBASS) продаются в странах, дружественных НАТО. Их использование в РФ требует разрешения в Комиссии по радиочастотам. Малая длительность и периодичность радиопосылок предоставляют возможность несанкционированного применения вдали от города (более 10 км) и от предприятий, использующих УКВ (аэропорты, узлы связи).

Коммерчески доступные разведывательно-сигнализационные ОС предназначены как для решения различных военно-полицейских задач, так и для временной охраны гражданского имущества, организации скрытных или малозаметных охраняемых рубежей на подступах к жилищу, складу и т.д. ТТХ наиболее известных ОС гражданского или двойного назначения приведены в табл. 1.4.

Охранная система «Радиобарьер» фирмы «Альтоника» представляет интерес, поскольку обладает надежным радиоканалом, разрешенным к использованию Комиссией по радиочастотам. Конструкция – простая и надежная, узлы способны к модернизации.

Радиоканал с параметрами, соответствующими мировому стандарту, отработан на известной системе радиосигнализации Риф Ринг-701. К недостаткам системы следует отнести низкую помехоустойчивость сейсмического СО (порядка нескольких часов) и невозможность использования вблизи кустов и деревьев вследствие:

- неудачной конструкции ЧЭ (единый конструктив с СО), устанавливаемого на грунт, где он подвержен усиленному действию ветра, дождя, растительности и т.п.;

- примитивности алгоритма обработки информации (счет импульсов, АРП), построенного на жесткой логике.

Другими недостатками являются: недостаточно большая дальность радиоканала, меньшая обнаружительная способность, повышенное потребление электроэнергии, наличие демаскирующей V-образной антенны (вместо штырьевой), неудовлетворительный рабочий диапазон по отрицательной температуре. При возможной модернизации системы эти недостатки в большей степени могут быть преодолены. Несмотря на потребность подобных систем (например, при охране троп в Чечне), государственные структуры не проявляют пока должного интереса к этой перспективной разработке.

Новая отечественная быстроразвертываемая ОС «КСМ» (НИКИРЭТ) интересна как попытка совместить в одном изделии СО разведывательного и рубежного предназначения. Выносные ЧЭ четырех типов стыкуются со стандартным блоком обработки или передатчиком. Время развертывания точечных средств (однопозиционное радиотехническое, сейсмическое) не превышает 1 мин, линейных средств (обрывное, проводноволновое) – не более 12 мин. ПУИ состоит из блока отображения информации (объем 0,3 л), блока приемного (объем 1,9 л) и блока автономного питания (объем 0,5 л) общим весом свыше 3 кг. Передача информации осуществляется по проводам и по радиоканалу в двух диапазонах частот; для использования диапазона 146-174 МГц необходимо получение разрешения. Компоновка СО предполагает выносные преобразователи — ЧЭ (до двух на каждый блок). Основными недостатками системы являются: неудовлетворительные массогабаритные характеристики, большое энергопотребление, не совсем удачная конструкция (например, ПУИ состоит из трех частей). Вследствие ограничений на применение вызывает вопрос ее пригодности на неподготовленной местности, в различных климатических условиях. Например, сейсмическое СО резко ухудшает свою работоспособность при высоте снежного или растительного покрова более 0,5 м. Тем не менее, при модернизации системы, направленной на уменьшение массогабаритов, применении импортных источников питания и комплектующих можно ожидать существенного расширения области применения.

Охранная система Stealthguard (другое название – Autoguard) производства Sensor Electronics Ltd. (Великобритания, дистрибьютор в РФ – «БИС Инжиниринг») является изделием гражданского назначения. ИК-пассивные СО с уникально малым энергопотреблением (5 мкА – в дежурном режиме, 15 мА – в режиме передачи сигнала тревоги) оснащаются двумя литиевыми батарейками при изготовлении и служат от 3 до 10 лет, в зависимости от интенсивности радиопосылок. Зона обнаружения (ЗО) представляет собой «штору» длиной до 30 м с углом расхождения 7°. СО устанавливаются (на высоте 1,5…2 м) и ориентируются в нужном направлении, при условии отсутствия предметов «затенения». Антенна (четвертьволновой вибратор) размещена на корпусе СО, который выполнен из ударопрочного полистирола черного или зеленого цвета (для камуфлирования среди деревьев). При тревоге или разряде батареи посылается соответствующая посылка, которая отображается на ПУИ. К недостаткам системы можно отнести высокую стоимость, отсутствие контроля радиоканала, а также все, что связано с применением пассивных ИК СО (невысокую помехоустойчивость в условиях окружающей растительности, снижение обнаружительной способности в туман или сильный снег). Тем не менее, ОС Autoguard является весьма перспективной и конкурентоспособной на рынке технических средств охраны (ТСО).

Сейсмическая радиоохранная система AN/TRC-3A фирмы Dorsett Electronics (США) – пример простейшего изделия с минимальной стоимостью, которое каждый способен применить для охраны, например, своего земельного участка. Сейсмические СО (до четырех на ПУИ) устанавливаются на грунт, выносные (на 2,5 м) геофоны – в грунт и обнаруживают движение нарушителя в радиусе до 40 м (автотранспорта и техники – до 200 м). Чувствительность можно регулировать (5 положений). В качестве ПУИ может использоваться стандартный приемник, работающий в диапазоне 129-150 МГц, воспринимающий различные тоновые, импульсные посылки СО на определенной частоте. Каждое СО комплектуется двумя 9-вольтовы-ми батареями, поддерживающими работоспособность в течение четырех и более суток. Функции контроля работоспособности отсутствуют. Помехоустойчивость такой системы невысока (до 5 и более ложных срабатываний в сутки), тем не менее, она востребована на зарубежном рынке.

Быстроразвертываемая радиоохранная система EIDS (Eagle Telonics, США) имеет двойное назначение и доступна за рубежом. Она используется полицейскими и охранными службами США, частными лицами для сигнализационного блокирования участков границ, охраны лесов, парков, государственных и частных земельных владений. В ее состав дополнительно входят ретрансляторы, программатор для настройки, мини-принтер для протоколирования событий. Выносные ЧЭ (сейсмический, магнитометрический, ИК-пассивный, ИК-активный, обрывной, давления) стыкуются с процессором/передатчиком трех видов, в зависимости от тактики применения:

- РТ-100 (объем 17 л, вес 5,4 кг, программируемая мощность радиопередачи 1,5 или 5 Вт, 2 батареи MN-918 обеспечивают питание 12 В и работоспособность в течение 1 года, ток в дежурном режиме – 1,5 мА, в режиме передачи – до 2,5 А), может подключаться 4 различных ЧЭ, температурный диапазон от -30 °С;

- РТ-200 (объем 2,4 л, вес 1,9 кг, выходная мощность 2,5 Вт, 8 батарей MN-1604 обеспечивают питание 9 В, ток в дежурном режиме – 0,75 мА, в режиме передачи – 1,5 А), может подключаться 3 различных ЧЭ, температурный диапазон от -20 °С;

- РТ-310 (объем 0,57 л, вес 0,46 кг, выходная мощность 1,5 Вт, 2 батареи MN-1604 обеспечивают питание 9 В, ток в дежурном режиме – 0,1 мА, в режиме передачи – 0,45 А), может подключаться 1 ЧЭ, температурный диапазон от -20 °С.

Выходная мощность ретранслятора RP-301 программируется (1,5/5 Вт), он может принимать и передавать также голосовые посылки (длительностью до 16с), ток потребления равен 45 мА. Вес ретранслятора – 6,7 кг, объем – 17 л.

ПУИ RM-201 (вес 1,6 кг) предназначен для работы на 10 частотах (каналах) с разделением 12,5 кГц, чувствительность составляет 0,3 мкВ. Питание 9 В (ток 25 мА) обеспечивают перезаряжаемые никель-кадмиевые аккумуляторы. Имеет энергонезависимую память на 250 последних событий, содержащих информацию о дате и времени, идентификационном номере датчика, виде (тревога, неисправность, разряд питания).

Точечные сейсмические ЧЭ (геофоны) диаметром 35 мм и длиной 130 мм (вес 450 г) снабжены кабелем с двумя разъемами длиной 7,5 м. Они могут стыковаться между собой, образуя сейсмолинию длиной до 120 м, с помощью которой возможно блокировать более 130 м рубежа периметра. Магнитометрические ЧЭ (вес 130 г, объем 0,12 л) используются по одиночке, а объединенные в пару – определяют направление движения нарушителя. Имеются ИК-пассивные ЧЭ двух типов: первый (объем 0,07 л, вес 57 г) обнаруживает человека и транспорт на расстоянии 30… 50 м, прост в установке, хорошо камуфлируется; второй (объем 2 л, вес 1,35 кг) обнаруживает человека на расстоянии до 110м (транспорт – 150 м), обладает повышенной помехоустойчивостью.

Чувствительность и другие параметры алгоритма обнаружения устанавливаются с помощью программатора. Система производит классификацию обнаруженных целей по принципу «человек/транспорт» (сейсмика), определяет направление движения (магнитометр, ИК). Каждое СО имеет релейный выход для запуска видеокамеры, чтобы верифицировать события тревоги. Система EIDS обладает расширенными возможностями, ее корректное применение возможно только квалифицированным персоналом; требуется также согласование мощности и диапазона радиочастот. К недостаткам можно отнести повышенную стоимость, сравнимую со стоимостью военных систем.

Суммируя вышесказанное, можно заключить, что отечественные быстроразвертываемые разведывательно-сигнализационные ОС и по номенклатуре, и по ТТХ, и даже по стоимости серьезно уступают зарубежным изделиям. Одной из главных причин является технологическое отставание, особенно в части ЧЭ, специализированных микропроцессоров, источников питания, радиоканала. К примеру, не существует соответствующего отечественного точечного магнитометра, в то время как на Западе они доступны (кольцевые феррозонды с импульсной накачкой) и разрабатываются новые (магниторезисторы). ИК-технологии тоже во многом утрачены, и только сейсмические ЧЭ (изготавливаемые, например, в Уфе) приближаются к зарубежным геофонам. Если в ближайшие 2-3 года со стороны, прежде всего, государства данному направлению ТСО не будет оказана поддержка (НИОКР), то об отечественных конкурентоспособных системах можно будет забыть надолго, а вакуум заполнится импортной техникой, и не всегда лучшей (Китай).

1.9. Рубежно-сигнализационные ОС и средства обнаружения.В разделении быстроразвертываемых рубежно-сигнализационных ОС на «военные» или «гражданские», по-видимому, нет необходимости. Практически все зарубежные изделия доступны на рынке, за исключением некоторых новейших ноу-хау, например радиолучевой системы TMPS-21300 (Perimeter Products, США), предназначенной для охраны «колпака» пространства (радиусом до 80 м) над стационарным военным объектом от проникновения по суше или воздуху. Основная задача тех и других систем охраны и СО — временная и быстрая организация охраны рубежей объектов, мест дислокации людей и ценностей, сигнализация о вторжении диверсантов, воров и других нарушителей.

Таблица 1.4.

ТТХ гражданских разведывательно-сигнализационных ОС.

Система Характеристика | REMBASS ® | CLASSIC © | MIDS | TRSS-5 | ||

IR | R-2 | C | C-2000 | |||

Дальность обнар., м (ч/т): Сейсмическое СО (точечн.) ИК Магнитометрическое | 50/50-350 3-20/3-50 3-5/15-25 | 75/300-750 30/30-75 3-5/15-25 | 5-50/10-150 5-60/5-200 1-5/5-40 | 1-50/5-50 6-100/10-120 3/15-50 | 20/100 30/100 1-3/10 | 25/100 15/100 3/25 |

Опред. напр. движ., ИК Магнитометрическое | + + | + + | + - | + - | - - | + + |

Классиф. Целей, сейсмическое СО | + | + | + | + | + | -- |

Компоновка СО: Е – един. конструктив, В – вынос. ЧЭ | Е (магннит.) В | В | В | Е (магннит.) В | Е (сейсм.), В | В |

Габариты СО, см + выносного ЧЭ | 28х14х5 | 14х12х5+12х0,7х0,25 | 25х4х10+∅3х10 | 12х12х5 | 10х8х3,8+7х4х2 | 15х14х9х+15х5х7 |

Объем СО, л +выносного ЧЭ | 2,0 | 0,7+0,2 | 1,0+0,1 | 0,75 | 0,3+0,5 | 1,8+0,4 |

Вес СО, кг + вынос ЧЭ Сейсмическое ИК Магнитометрическое | 1,6-1,8 | 1,0+0,1 | 1,3+0,3 | 0,85 | 0,31 0,31+0,18 0,31+0,1 | 2,5+0,27 2,5+0,55 2,5+1,3 |

Время непрерывной работы, суток (р/п в сут.) | 90 (1000) | 90 (1000) | 90 (1000) | 50 (100) | 60 | 30 |

Питание (В) | 12 | 12 | 12 | 12 | 9 | 6 |

Охраняемые рубежи (преимущественно замкнутые) могут быть на местности со сложным, неподготовленным ландшафтом. Передача информации от СО на ПУИ (удаление до 1-2 км) может осуществляться по радиоканалу или по проводной линии, соответственно, питание СО может быть автономным или централизованным. Средства могут встраиваться в стационарные системы охраны. Как правило, ретрансляторы в таких системах не нужны, классификация целей не требуется. СО представляет собой устройство, стыкуемое либо с радиоканальным блоком (передатчик-кодировщик), либо по проводной линии связи – непосредственно с ПУИ.

Выпускаемые серийно, конструкционно-законченные отечественные быстроразвертываемые ОС описаны в технической литературе, основаны преимущественно на двухпозиционном радиолучевом (СВЧ) принципе обнаружения – «Витим» (СНПО «Элерон») и его производные. К зарубежным аналогам можно отнести TMPS-21 100, M.I.L. PAC 300 (США). Другие принципы обнаружения встречаются реже, поскольку имеют худшую обнаружительную способность и помехоустойчивость. В табл. 1.5 сведены основные ТТХ известных рубежно-сигнализационных ОС, построенных на двухпозиционном радиолучевом принципе обнаружения.

Таблица 1.5.

ТТХ рубежно-сигнализационных радиолучевых ОС.

Система Характеристика | REMBASS ® | CLASSIC © | MIDS | TRSS-5 | ||

IR | R-2 | C | C-2000 | |||

Дальность обнар., м (ч/т): Сейсмическое СО (точечн.) ИК Магнитометрическое | 50/50-350 3-20/3-50 3-5/15-25 | 75/300-750 30/30-75 3-5/15-25 | 5-50/10-150 5-60/5-200 1-5/5-40 | 1-50/5-50 6-100/10-120 3/15-50 | 20/100 30/100 1-3/10 | 25/100 15/100 3/25 |

Опред. напр. движ., ИК Магнитометрическое | + + | + + | + - | + - | - - | + + |

Классиф. Целей, сейсмическое СО | + | + | + | + | + | -- |

Компоновка СО: Е – един. конструктив, В – вынос. ЧЭ | Е (магннит.) В | В | В | Е (магннит.) В | Е (сейсм.), В | В |

Габариты СО, см + выносного ЧЭ | 28х14х5 | 14х12х5+12х0,7х0,25 | 25х4х10+∅3х10 | 12х12х5 | 10х8х3,8+7х4х2 | 15х14х9х+15х5х7 |

Объем СО, л +выносного ЧЭ | 2,0 | 0,7+0,2 | 1,0+0,1 | 0,75 | 0,3+0,5 | 1,8+0,4 |

Вес СО, кг + вынос ЧЭ Сейсмическое ИК Магнитометрическое | 1,6-1,8 | 1,0+0,1 | 1,3+0,3 | 0,85 | 0,31 0,31+0,18 0,31+0,1 | 2,5+0,27 2,5+0,55 2,5+1,3 |

Время непрерывной работы, суток (р/п в сут.) | 90 (1000) | 90 (1000) | 90 (1000) | 50 (100) | 60 | 30 |

Питание (В) | 12 | 12 | 12 | 12 | 9 | 6 |

Из отечественных ОС, прежде всего, необходимо отметить систему «Витим», она появилась первой, стоит на вооружении Министерства обороны, пограничной службы РФ. Ее несомненными достоинствами являются удачная конструкция, надежность. К недостаткам следует отнести очень высокую погонную стоимость (более 40 у.е./м), устаревший источник питания, выстраивание рубежа охраны только в линию без разрыва, а также общий недостаток для известных двухпозиционных радиолучевых систем – неровности ландшафта в зоне обнаружения (ЗО) и высота подстилающей поверхности (трава, кусты) не должны превышать 0,3 м. В силу этого на местности трудно реализовать потенциальную дальность обнаружения.

Кроме того, даже обеспечивая максимальную длину замкнутого охраняемого периметра в 1 км, отнесение рубежа обнаружения не более чем на 150 м от объекта охраны (стоянка воинского подразделения, склад) не обеспечивает необходимого времени упреждения при быстрых штурмовых действиях нападающих.

К сожалению, за 1 5 лет система «Витим» не модернизировалась, и сейчас ее конкурентоспособность близка к минимуму, поскольку на рынке появились более дешевые системы. Однако в конструктивном плане и надежности эти системы пока проигрывают «Витиму». У системы «Мобиль-РЛД» позиционируется длина ЗО, которую затруднительно реализовать на практике, кроме как в аэропортах. С этой точки зрения более рациональный подход у систем производства «Юмирс» и «Охранная техника». Однако используемый здесь радиоканал 433 МГц (разработка «Альтоники») обладает малой дальностью действия, в отличие от зарубежного 1 50 МГц. ОС «Фортеза-12» имеет суженный диапазон рабочих температур, ограничивающий ее применение. К недостаткам можно отнести и неполный контроль работоспособности этих изделий.

Зарубежные системы TMPS-21 100, M.I.L. PAC 300 и другие имеют высокую погонную стоимость и, как правило, обладают более высокой обнаружительной способностью и помехоустойчивостью. Применяются преимущественно на инженерно-подготовленном ландшафте (базы, аэропорты). В них могут использоваться солнечные батареи, осуществляющие подзарядку встроенных аккумуляторов. Их эксплуатационная надежность и эргономика также в лучшую сторону отличаются от отечественных изделий. Увеличение конкурентоспособности отечественных ОС может идти в направлении повышения надежности и расширения пользовательского интерфейса.

В табл. 1.6 представлены ТТХ рубежно-сигнализа-ционных СО, обладающих способностью быстрого развертывания на местности, построенных на других принципах обнаружения: ИК-активном, радиолучевом однопозиционном, проводноволновом и линии вытекающей волны (ЛВВ).

Быстроразвертываемое СО «БИНОМ-2П», работа которого основана на эффекте ЛВВ, предназначено для охраны замкнутых периметров временных объектов радиусом до 60 м. Два фланга кабельного ЧЭ (коаксиальный кабель с перфорированным экраном), подключаемого к УКВ-передатчику, устанавливаются на грунт, окружая объект. Посередине него на консоли располагается приемник – антенна ПУИ высотой до 6 м. Вторжение нарушителя в ЗО вызывает сигнал тревоги. К недостаткам СО можно отнести чувствительность к виду подстилающей поверхности и климатическим помехам, вызывающим изменение проводимости среды (дождь, снег), малый радиус отнесения рубежа охраны (времени на реагирование нет), возможность уничтожения антенны или «заглушки» диапазона УКВ, отсутствие радиоканала, невозможность комплексирования. Тем не менее, в некоторых случаях эти недостатки перевешивают такие очевидные преимущества, как быстрота монтажа, относительно невысокая стоимость.

Зарубежный ЛВВ – аналог типа ENCLOSURE PSP-200 – представляет собой быстроразвертываемую ОС, обладающую возможностью четырехкратного наращивания длины сигнализационного блокирования с обычных 4 зон (200 м). Каждая зона обеспечивается радиоканалом. По сравнению с «Биномом», данная система имеет радиоканал, большую обнаружительную способность (характеризуемую, в том числе, минимальной скоростью вторжения), меньшие массогабариты и возможность работы в автономном режиме от встроенного аккумулятора.

Таблица 1.6.

ТТХ рубежно-сигнализационных СО.

Система Характеристика | REMBASS ® | CLASSIC © | MIDS | TRSS-5 | ||

IR | R-2 | C | C-2000 | |||

Дальность обнар., м (ч/т): Сейсмическое СО (точечн.) ИК Магнитометрическое | 50/50-350 3-20/3-50 3-5/15-25 | 75/300-750 30/30-75 3-5/15-25 | 5-50/10-150 5-60/5-200 1-5/5-40 | 1-50/5-50 6-100/10-120 3/15-50 | 20/100 30/100 1-3/10 | 25/100 15/100 3/25 |

Опред. напр. движ., ИК Магнитометрическое | + + | + + | + - | + - | - - | + + |

Классиф. Целей, сейсмическое СО | + | + | + | + | + | -- |

Компоновка СО: Е – един. конструктив, В – вынос. ЧЭ | Е (магннит.) В | В | В | Е (магннит.) В | Е (сейсм.), В | В |

Габариты СО, см + выносного ЧЭ | 28х14х5 | 14х12х5+12х0,7х0,25 | 25х4х10+∅3х10 | 12х12х5 | 10х8х3,8+7х4х2 | 15х14х9х+15х5х7 |

Объем СО, л +выносного ЧЭ | 2,0 | 0,7+0,2 | 1,0+0,1 | 0,75 | 0,3+0,5 | 1,8+0,4 |

Вес СО, кг + вынос ЧЭ Сейсмическое ИК Магнитометрическое | 1,6-1,8 | 1,0+0,1 | 1,3+0,3 | 0,85 | 0,31 0,31+0,18 0,31+0,1 | 2,5+0,27 2,5+0,55 2,5+1,3 |

Время непрерывной работы, суток (р/п в сут.) | 90 (1000) | 90 (1000) | 90 (1000) | 50 (100) | 60 | 30 |

Питание (В) | 12 | 12 | 12 | 12 | 9 | 6 |

Отечественное бысторазвертываемое проводно-волновое СО «Газон» не имеет, как утверждают разработчики НИКИРЭТ, зарубежных аналогов. Один луч ЧЭ в виде изолированного провода устанавливается на легкие изоляционные стойки или даже ветви деревьев, другой – кладется на грунт и формирует таким образом объемную зону обнаружения, которую обычному нарушителю трудно обойти. К его несомненным достоинствам можно отнести низкую (можно сказать – минимальную) погонную стоимость при удовлетворительных ТТХ (вероятность обнаружения – не менее 0,9, средняя наработка на ложную тревогу – не менее 100 ч), возможность развертывания на неподготовленной местности, в том числе в лесу. С другой стороны, отсутствие встроенного аккумулятора и радиоканала, невысокая помехоустойчивость и конструкционные недостатки ограничивают применение этого, несомненно, перспективного изделия. В настоящее время проводится серьезная работа по его модернизации.

Однопозиционные радиолучевые СО, даже в отсутствие радиоканала и автономного электропитания, потенциально обладают свойством быстрого развертывания на местности и, как показывает практика, могут применяться для сигнализационного блокирования участков периметра протяженностью до 100 м. Зарубежные изделия, разработанные фирмами Southwest Microwave (Model 375, дальность – 60 м, 10 ГГц; Model 385, дальность - 120 м, 24 ГГц), RACON (Model 21200, дальность - 45 м, 5,8 ГГц), CIAS (Armidor, дальность – 20 м, 24 ГГц) и другими, имеют несомненные технические преимущества по сравнению с отечественными изделиями. Однако их стоимость существенно выше, поэтому представляется, что разработка и модернизация отечественных однопозиционных радиолучевых СО перспективна.

Полноростовое многолучевое ИК-активное СО SPT2000 (Aressco Techn. Inc., США) с автономным питанием и радиоканалом является примером коммерчески удачного быстроразвертываемого изделия, обладающего высокими ТТХ. Поликарбонатовая колонна высотой около 1,8 м и диаметром 14 см содержит 4-лучевой ЧЭ (приемопередатчик), процессор, автономный источник питания (4 батареи 12 В, 12 Ач), радиопередатчик. Наверху колонны располагается солнечная батарея (фирмы Siemens), которая в дневной период осуществляет подзарядку аккумуляторов, обеспечивая мощность заряда до 36 Вт (модель SM36, габариты – 63х53 см, вес – 4,3 кг) или до 20 Вт (модель SM26, габариты – 57х33 см, вес – 2,5 кг). Несколько лучей (по выбору) между двумя колоннами обеспечивают сигнализационное блокирование рубежа периметра длиной до 200 м (с запасом по чувствительности обычно выбирается не более 1 20 м). Четыре колонны, которые устанавливаются и настраиваются двумя монтажниками в течение часа, обеспечивают замкнутую охрану периметра объекта площадью 1,5… 4 га. Если ПУИ расположен внутри охраняемого объекта, используется радиоканал малой дальности до 500 м (900 МГц, 0,5 Вт), в противном случае – радиоканал большой дальности до 8 км (450 – 470 МГц, 5 Вт). В случае неисправности солнечной батареи обеспечивается работоспособность системы охраны в течение не менее 7 суток (многолучевой режим) или 15 суток (один двойной луч). Контроль работоспособности системы включает в себя, в том числе, контроль солнечной батареи и аккумулятора.

Отечественные ИК-аналоги, например «МИК-03», проигрывая в инженерной «обвязке», с точки зрения ТТХ практически не уступают зарубежным, выигрывая в стоимости. Поэтому они обладают реальной конкурентоспособностью, которую следует повышать, прежде всего, путем расширения сервисных возможностей. То же самое можно заявить по отношению ко всем типам средств, представленных в табл. 1.6.

В табл. 1.7 сведены ТТХ известных отечественных обрывных СО. Несмотря на наименьшую сигнализационную надежность (вероятность обнаружения осторожно ступающего нарушителя – не более 0,3-0,4, наработка на ложную тревогу в условиях поля, леса – не более 5 ч), они имеют минимальные массогабариты, потребляемую мощность, стоимость. Ввиду этого, а также невысокой технологии изготовления, изделия получили большое распространение в РФ. ЧЭ – малозаметный микропровод с диаметром жилы 0,1 мм – устанавливается на местности однократно.

Таблица 1.7.

ТТХ бысторазвертываемых обрывных средств обнаружения.

Система Характеристика | REMBASS ® | CLASSIC © | MIDS | TRSS-5 | ||

IR | R-2 | C | C-2000 | |||

Дальность обнар., м (ч/т): Сейсмическое СО (точечн.) ИК Магнитометрическое | 50/50-350 3-20/3-50 3-5/15-25 | 75/300-750 30/30-75 3-5/15-25 | 5-50/10-150 5-60/5-200 1-5/5-40 | 1-50/5-50 6-100/10-120 3/15-50 | 20/100 30/100 1-3/10 | 25/100 15/100 3/25 |

Опред. напр. движ., ИК Магнитометрическое | + + | + + | + - | + - | - - | + + |

Классиф. Целей, сейсмическое СО | + | + | + | + | + | -- |

Компоновка СО: Е – един. конструктив, В – вынос. ЧЭ | Е (магннит.) В | В | В | Е (магннит.) В | Е (сейсм.), В | В |

Габариты СО, см + выносного ЧЭ | 28х14х5 | 14х12х5+12х0,7х0,25 | 25х4х10+∅3х10 | 12х12х5 | 10х8х3,8+7х4х2 | 15х14х9х+15х5х7 |

Объем СО, л +выносного ЧЭ | 2,0 | 0,7+0,2 | 1,0+0,1 | 0,75 | 0,3+0,5 | 1,8+0,4 |

Вес СО, кг + вынос ЧЭ Сейсмическое ИК Магнитометрическое | 1,6-1,8 | 1,0+0,1 | 1,3+0,3 | 0,85 | 0,31 0,31+0,18 0,31+0,1 | 2,5+0,27 2,5+0,55 2,5+1,3 |

Время непрерывной работы, суток (р/п в сут.) | 90 (1000) | 90 (1000) | 90 (1000) | 50 (100) | 60 | 30 |

Питание (В) | 12 | 12 | 12 | 12 | 9 | 6 |

Отечественные обрывные СО не комплектуются штатным радиоканалом и при работе от автономного источника не имеют выхода «сухой контакт», поэтому их прямое включение в систему охраны затруднено. Отсутствие надежного и дешевого радиоканала (на 1 -3 км) существенно ограничивает область применения обрывных СО (например, при охране фермерских хозяйств).

Глава 2. Комплекс наземного слежения 1К119.2.1. Назначение комплекса.Комплекс IKII9 (в дальнейшем по тексту комплекс) предназначен для дистанционного обнаружения и распознавания движущихся объектов.

Комплекс сохраняет работоспособность:

в интервале температур от минус 50°С до 50°С,

в условиях воздействия повышенной влажности окружающей среды до 100% при температуре 25°С,

пои вибрации до 8O Гц и ускорении 4 g,

при пониженном давлении до 450 мм рт. ст.,

после погружения в воду,

при воздействии солнечного излучения и пыли,

после падения с высоты 0,75 м,

после транспортирования в упакованном виде всеми видами транспорта без ограничения расстояния (воздушным транспортом в негерметизированных кабинах пои давлений 90 мм рт. ст.),

после сбрасывания в грузовом контейнере ГК-З0Р,

при отсутствии грозы и интенсивных осадков, а также источников искусственных помех,

при скорости ветра до 8 м/с,

при уровне помех на входе радиоприемных устройств не более 2 мкВ/м.

2.2. Технические данные.Рабочий диапазон комплекса – УКВ, количество используемых фиксированных частот — 20.

Вид передаваемых сообщения - цифровой (длительность сообщений 0,18 с., скорость передачи 1300 Бод).

Количество одновременно установленных изделия 1Б50, при котором обеспечивается прием информации на изделии lТ817- 8 шт.

Питание изделий комплекса осуществляется от встроенных источников тока на элементах ЛТ343. Предусмотрена возможность использования дополнительных источников тетания на элементах ЛТ343 (изделие 1Э61) и дополнительных источников питания на основе аккумуляторов типа 10НкГЦ (изделия 1Э59 и IЭ6O).

Время непрерывной работы изделий комплекса от встроенных источников тока в диапазоне температур внешней среды от минус 30°С до 50°С не менее 10 суток при:

передаче не более 100 сообщений в сутки изделием 1B50,

передаче не более 800 сообщений в сутки изделием 1JI5I6,

приеме не более 800 сообщений в сутки изделием 1Т8I7.

Дополнительные источники питания на элементах ЛТ343 (изделие 1Э61) при температуре внешней среды не ниже минус 30°С обеспечивают непрерывную работу каждого изделия 1Б50, 1Л516 и 1Т8I7 – 30-60 суток (30-суточная работа изделий 1Б50, 1Т817 обеспечивается одним изделием 1Э61, изделия 1Л516 - двумя изделиями 1Э61. 60-суточная работа изделий 1Б50, 1Т817 обеспечивается двумя изделиями 1Э61, изделия 1Л516- четырьмя изделиями 1Э61).

Дополнительные источники питания на основе аккумуляторов типа 10НКГЦ при температуре внешней среды выше 0°С обеспечивают непрерывную работу:

каждого изделия 1Л516, 1Т817 в течение не менее 3-х суток при питании их от изделия 1Э60,

изделия 1Б50 в течение не менее 3-х суток пои питании его от изделия 1Э59.

Примечание: Длительность работы изделий в интервале отрицательных температур от минус 30°С до минус 50°С уменьшается и обуславливается изменением энергоемкости элементов источников питания в данном интервале температур.

В комплексе обеспечивается проверка работоспособности изделий 1Л516 и 1Б50 перед их установкой и автоматический контроль правильности их функционирования в процессе эксплуатации.

Комплекс выполнен в виде конструктивно законченных изделий, допускающих их многократную установку вручную в процессе эксплуатации.

Масса комплекса с упакованными изделиями - 40 кг.

Питание изделий комплекса наряду с источниками тока на элементах ЛТ343 может осуществляться источниками тока на элементах ER14S (ТХЛ-5), ТХЛ – 005В.

Дополнительные источники питания могут быть выполнены на основе аккумуляторов типа 10НЛЦ (изделие 1Э59) и10НМГЦ (изделие 1Э60).

2.3. Состав комплекса.Таблица 2.1.

Состав комплекса 1К119.

Обозначение изделия | Наименование | Количество |

Изделие 1Б50 | Устройство формирования и передачи информационных сигналов | 8 |

Изделие 1Л516 | Блок приема и передачи информационных сигналов. (Ретранслятор) | 2 |

Изделие1Т817 | Блок приема информационных сигналов. | 2 |

ПКТ | Прибор контроля трассы. | 1 |

Изделия, входящие в состав комплекса, работают на одной фиксированной частоте, за исключением ПКТ.

Номер рабочей частоты указан на каждом изделии Б50, Л516 и Т817 через дефис справа от отмаркированного обозначения этого изделия.

2.4. Устройство и работа комплекса.Принцип действияПринцип действия основан на обнаружении сейсмических полей, создаваемых передвигающимися объектами, выделении из них признаков объектов и передаче полученной информации на изделие 1Т817.

Структурная схемаРисунок 2.1.

Схема электрическая структурная комплекса 1К119.

Изделие 1Б50 осуществляет:

- выделение и первичную обработку сейсмических сигналов, возникающих при наличии движущихся объектов,

- формирование и передачу по радиоканалу информационных сообщений в цифровом виде (через ретранслятор 1Л516 или непосредственно на изделие 1Т817).

Радиоприем сообщений осуществляется изделием 1T817.

Изделие 516ПКТ предназначено для обучения личного состава по проверке правильности выбранной трассы при размещении изделий комплекса 1К119 на местности и проверки работоспособности изделий 1Б50 и 1Л516 на наличие уровня выходной мощности.

В изделии 1T817 осуществляется прием и отображение на цифровом табло содержания результатов обработки цифровых сообщений, поступающих от изделия 1Б50.

Для обеспечения дальности передачи информации в условиях пересеченной местности в комплексе используются ретрансляторы (изделие 1Л516).

При этом передача и прием сообщений осуществляются на одной и той же фиксированной частоте изделиями комплекса.

Передача радиосигналов от изделия 1Б50 к изделию 1Л516 и от изделия 1Б50 к изделию 1Т817 осуществляется асинхронно.

Для обеспечения электромагнитной совместимости между комплексами используются 20 рабочих частот. Каждый отдельный комплекс обеспечивает работу на одной из 20-ти фиксированных частот.

Комплексы с одинаковыми рабочими частотами могут эксплуатироваться при отсутствии прямой радиовидимости, между изделиями этих комплексов с введением дополнительного кодового признака систем связи. Таких кодовых признаков системы связи может быть организовано до 5 в каждом отдельном комплексе.

Радиосигнал воспринимается приемной антенной и демодулируется радиоприемным устройством изделия 1Т817.

Принятое сообщение декодируется, а его содержание отображается на табло изделия 1Т817 в соответствии с табл.2.2.

Таблица 2.2.

Перечень сообщений, принимаемых изделием 1Т817.

Сообщение сформированное изделиями 1Б50 или 1Л516 | Условное обозначение сообщения | Условное обозначение разрядов индикатора изделия 1Т817 | |||

N | ТС/КЛ | Н | К | ||

Отображаемая информация на индикаторах | |||||

Сообщение о готовности к работе | НР | № изделия 1Б50 (1Л516) | Г | ||

Сообщение о нормальном функционировании | НФ | № изделия 1Б50 (1Л516) | Н | ||

Сообщение об окончании работы | КР | № изделия 1Б50 (1Л516) | О | ||

Сообщение о начале обнаружения объекта “ЛЮДИ” (класс 2) | НО1 | № изделия 1Б50 (1Л516) | 1 | Горит свето-диод | |

Промежуточное сообщение об обнаружении объекта “ЛЮДИ” | ПР1 | № изделия 1Б50 (1Л516) | 1 | ||

Сообщение о выходе из зоны обнаружения объекта “ЛЮДИ” | КО1 | № изделия 1Б50 (1Л516) | 1 | Горит свето-диод | |

Сообщение о начале обнаружения объекта “ТЕХНИКА” (класс 2) | НО2 | № изделия 1Б50 (1Л516) | 2 | Горит свето-диод | |

Промежуточное сообщение об обнаружении объекта “ТЕХНИКА” | ПР2 | № изделия 1Б50 (1Л516) | 2 | ||

Сообщение о выходе из зоны обнаружения объекта “ТЕХНИКА” | КО2 | № изделия 1Б50 (1Л516) | 2 | Горит свето-диод |

Объем информационной части сообщения составляет 16 бит.

Формат и структура сообщения, представленная в табл. 2.3, формируется в изделиях 1Б50 и 1Л516 и отображается на табло индикатора изделия 1Т8I7 в соответствии с табл. 2.2.

Таблица 2.3.

Формат и структура сообщения.

№ разряда | 1-7 | 8 | 9 | 10, 11, 12 | 13 | 14, 15, 16 |

Содержа-ние сообще-ния | Номера изделий 1Б50, 1Л516 | Класс объекта | Состояние обнаруже-ния объекта | Тип сообще-ния | Бит связи | Кодовый признак системы связи |

Первые семь разрядов структуры сообщений согласно табл. 2.3 используются для присвоения номеров изделиям 1Б50 и 1Л5I6.

Порядковые номера от 1 до 40 включительно должны присваиваться изделиям 1Б50.

Порядковые номера от 41 до 47 включительно должны присваиваться изделиям 1Л516.