Конструирование микросхем и микропроцессоров

Московский Государственный институт электроники и математики

(Технический университет)

Кафедра: РТУиС

Пояснительная записка

по выполнению курсового проекта на тему:

“Конструирование микросхем и микропроцессоров”

Выполнил: студент группы Р-72

Густов А.М.

Руководитель: доцент кафедры РТУиС,

кандидат технических

наук Мишин Г.Т.

Москва, 1994

Задание на курсовое проектирование

В

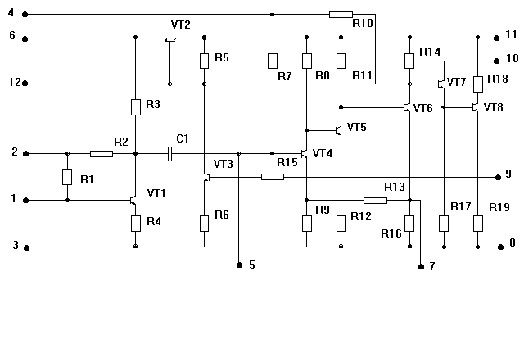

данном курсовом проекте требуется разработать комплект конструкторской документации интегральной микросхемы К 237 ХА2. По функциональному назначению разрабатываемая микросхема представляет собой усилитель промежуточной частоты. Микросхема должна быть изготовлена по тонкопленочной технологии методом свободных масок (МСМ) в виде гибридной интегральной микросхемы (ГИМС).

Рис. 1. Схема электрическая принципиальная

Таблица 1. Номиналы элементов схемы:

Элемент | Номинал | Элемент | Номинал | Элемент | Номинал | Элемент | Номинал |

R1 | 950 Ом | R7 | 4,25 кОм | R13 | 1 кОм | R19 | 1 кОм |

R2 | 14 кОм | R8 | 12,5 кОм | R14 | 3,5 кОм | C1 | 3800 пФ |

R3 | 45 кОм | R9 | 500 Ом | R15 | 10 кОм | VT1-VT8 | КТ 312 |

R4 | 35 кОм | R10 | 3 кОм | R16 | 3,5 кОм | E | 7,25 В |

R5 | 12,5 кОм | R11 | 10 кОм | R17 | 2,5 кОм | ||

R6 | 950 Ом | R12 | 500 Ом | R18 | 1 кОм |

Для подачи на схему входного сигнала и снятия выходного к микросхеме требуется подключить некоторое количество навесных элементов. Одна из возможных схем включения приведена на следующем рисунке.

Рис. 2. Возможная схема включения

Таблица 2. Номиналы элементов схемы включения

Элемент | Номинал | Элемент | Номинал |

RA | 8,2 кОм | CB | 1 мкФ |

RB | 43 Ом | CC | 0,033 мкФ |

RC | 2,2 кОм | CD | 0,015 мкФ |

RD | 1,5 кОм | CE | 4700 пФ |

CA | 3300 пФ | CF | 3300 пФ |

Технические требования:

Конструкцию микросхемы выполнить в соответствии с электрической принципиальной схемой по тонкопленочной технологии методом свободных масок в корпусе.

Микросхема должна удовлетворять общим техническим условиям и удовлетворять следующим требованиям:

- предельная рабочая температура - 150° С;

- расчетное время эксплуатации - 5000 часов;

- вибрация с частотой - 5-2000 Гц;

- удары многократные с ускорением 35;

- удары однократные с ускорением 100;

- ускорения до 50.

Вид производства - мелкосерийное, объем - 5000 в год.

Аннотация

Ц

елью данного курсового проекта является разработка интегральной микросхемы в соответствии с требованиями, приведенными в техническом задании. Микросхема выполняется методом свободных масок по тонкопленочной технологии.

В процессе выполнения работы мы выполнили следующие действия и получили результаты:

- произвели электрический расчет схемы с помощью программы электрического моделирования “VITUS”, в результате которого мы получили необходимые данные для расчета геометрических размеров элементов;

- произвели расчет геометрических размеров элементов и получили их размеры, необходимые для выбора топологии микросхемы;

- произвели выбор подложки для микросхемы и расположили на ней элементы, а также в соответствии с электрической принципиальной схемой сделали соединения между элементами;

- выбрали корпус для микросхемы с тем расчетом, чтобы стандартная подложка с размещенными элементами помещалась в один из корпусов, рекомендуемых ГОСТом 17467-79.

Введение

П

риведем принципы работы и основные характеристики разрабатываемой микросхемы:

Микросхема К 237 ХА 2 предназначена для усиления и детектирования сигналов ПЧ (промежуточной частоты) радиоприемных устройств не имеющих УКВ диапазона, а также для усиления напряжения АРУ (автоматической регулировки усиления). Широкополосный усилитель ПЧ состоит из регулируемого усилителя на транзисторах Т4, Т5 и Т6. Усиленный сигнал поступает на детектор АМ-сигналов (амплитудно-модулированных сигналов), выполненный на составном транзисторе Т7, Т8. Низкочастотный сигнал с резистора R19, включенного в эмиттерную цепь, подается через внешний фильтр на предварительный усилитель НЧ (низкой частоты), а также через резистор R15 на базу транзистора Т3, входящего в усилитель АРУ. Усиленное напряжение АРУ снимается с эмиттера транзистора Т2. Изменение напряжения на эмиттере транзистора Т2 вызывает изменение напряжения питания транзистора Т1, а следовательно и его усиления.

На частоте 465 кГц коэффициент усиления усилителя ПЧ составляет 1200 - 2500. Коэффициент нелинейных искажений не превышает 3%. Если входной сигнал меняется от 0,05 до 3 мВ, то изменение выходного напряжения не превышает 6дБ. Напряжение на выходе системы АРУ при отсутствии выходного сигнала составляет 3 - 4,5 В. Напряжение питания составляет 3,6 - 10 В. Потребляемая мощность не более 35 мВт.

Анализ задания на проект

М

икросхема усиления промежуточной частоты (ПЧ) К 237ХА2 может быть изготовлена по тонкопленочной технологии с применением навесных элементов. Конструкция микросхемы выполняется методом свободной маски, при этом каждый слой тонкопленочной структуры наносится через специальный трафарет. На поверхности подложки сформированы пленочные резисторы, конденсаторы, а также контактные площадки и межэлементные соединения. Пленочная технология не предусматривает изготовление транзисторов, поэтому транзисторы выполнены в виде навесных элементов, приклеенных на подложку микросхемы. Выводы транзисторов привариваются к соответствующим контактным площадкам.

Электрический расчет принципиальной схемы

Э

лектрический расчет производился с помощью системы “VITUS”.

Система VITUS - это компьютерное инструментальное средство разработчика электронных схем. Система VITUS позволяет рассчитать токи, напряжения, мощности во всех узлах и элементах схемы, частотные и спектральные характеристики схемы. Система VITUS объединяет в себе компьютерный аналог вольтметров, амперметров и ваттметров постоянного и переменного тока, генераторов сигналов произвольной формы, многоканального осциллографа, измерителя частотных характе-ристик.

Система VITUS :

- позволяет описывать принципиальную схему как в графическом виде, так и на встроенном входном языке;

- выводит требуемые результаты расчета в графическом виде;

- снабжена справочником параметров элементов;

- работает под управлением дружественного интерфейса.

Основной задачей электрического расчета является определение мощностей, рассеиваемых резисторами и рабочих напряжений на обкладках конденсаторов. В результате расчета были получены реальные значения мощностей и напряжений, которые являются исходными данными для расчета геометрических размеров элементов.

Результаты расчета приводятся в расчете геометрических размеров элементов.

Данные для расчета геометрических размеров тонкопленочных элементов

Таблица 3. Данные для расчета резисторов

Резистор | Рном , Вт | γR |

| Резистор | Рном , Вт | γR |

|

R1 | 1,41E-6 | 0,2 | 0,1 | R11 | 4,46E-3 | 0,22 | 0,1 |

R2 | 3,36E-8 | 0,22 | 0,1 | R12 | 2,23E-4 | 0,2 | 0,1 |

R3 | 2,47E-4 | 0,22 | 0,1 | R13 | 1,79E-5 | 0,2 | 0,1 |

R4 | 1,98E-4 | 0,22 | 0,1 | R14 | 1,05E-2 | 0,2 | 0,1 |

R5 | 8,58E-6 | 0,22 | 0,1 | R15 | 3,91E-10 | 0,22 | 0,1 |

R6 | 5,35E-13 | 0,2 | 0,1 | R16 | 1,27E-6 | 0,2 | 0,1 |

R7 | 3,21E-5 | 0,2 | 0,1 | R17 | 3,46E-4 | 0,2 | 0,1 |

R8 | 3,30E-3 | 0,22 | 0,1 | R18 | 1,95E-4 | 0,2 | 0,1 |

R9 | 7,4E-5 | 0,2 | 0,1 | R19 | 1,97E-4 | 0,2 | 0,1 |

R10 | 4,51E-5 | 0,2 | 0,1 |

Таблица 4. Данные для расчета конденсаторов

Конденсатор | Uраб , В |

|

|

C1 | 2,348 | 0,23 | 0,115 |

Расчет геометрических размеров тонкопленочных резисторов, выполненных методом свободной маски (МСМ)

1. Исходные данные:

а). конструкторские: ![]() , где

, где

Rн - номинальное сопротивление резистора;

γR - относительная погрешность номинального сопротивления;

Pн - номинальная мощность;

T°max C - максимальная рабочая температура МС;

tэкспл - время эксплуатации МС.

б). технологические: ![]() , где

, где

Δb(Δl) - абсолютная погрешность изготовления;

Δlустан - абсолютная погрешность совмещения трафарета;

![]() - относительная погрешность удельного сопротивления.

- относительная погрешность удельного сопротивления.

2. Определяем диапазон ![]() , в котором можно вести расчет:

, в котором можно вести расчет:

0,02 Rmax < ![]() < Rmin ⇒ 900 <

< Rmin ⇒ 900 < ![]() < 500

< 500

Видим, что неравенство не выполняется, значит все эти резисторы изготовить из одного материала невозможно. Чтобы мы все же могли изготовить резисторы, надо разбить их на две группы и для каждой группы выбрать свой материал.

Таблица 5. Разбивка резисторов на группы

Первая группа | R1, R6, R7, R9, R10, R12, R13, R14, R16, R17, R18, R19 (500 - 4250 Ом) |

Вторая группа | R2, R3, R4, R5, R8, R11, R15 (10 - 45 кОм) |

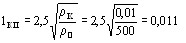

Расчет резисторов первой группы.

1. Определяем диапазон ![]() , в котором можно вести расчет:

, в котором можно вести расчет:

0,02 Rmax < ![]() < Rmin ⇒ 85 <

< Rmin ⇒ 85 < ![]() < 500

< 500

Видим, что неравенство выполняется, следовательно эти резисторы выполняются из одного материала. Для того чтобы резисторы были как можно меньше выберем материал с как можно большим удельным поверхностным сопротивлением (![]() ). Остановим свой выбор на материале “МЛТ-3М”. Этот материал обладает следующими характеристиками:

). Остановим свой выбор на материале “МЛТ-3М”. Этот материал обладает следующими характеристиками:

Таблица 6. Материал для первой группы резисторов

№ | Наименование |

| α R , 1/°C | P0 , мВт/мм2 | S, %/103 час |

1 | Сплав МЛТ-3М σК0,028,005,ТУ | 200 -500 | 0,0002 | 10 | 0,5 |

Как уже говорилось, ![]() лучше взять как можно больше, т.е. в данном случае это

лучше взять как можно больше, т.е. в данном случае это ![]() =500. Этот материал обладает неплохими характеристиками, присущими резистивным материалам, а именно: низким ТКС (αR), низким коэффициентом нестабильности (старения) (S), хорошей адгезией и технологичностью.

=500. Этот материал обладает неплохими характеристиками, присущими резистивным материалам, а именно: низким ТКС (αR), низким коэффициентом нестабильности (старения) (S), хорошей адгезией и технологичностью.

2. Вычислим относительную температурную погрешность:

![]() =0,0002(150-20)=0,026

=0,0002(150-20)=0,026

3. Вычислим относительную погрешность старения:

![]() , где

, где

tисп - время испытания за которое определен коэффициент старения S;

tисп = 1000 часов.

4. Вычислим относительную погрешность контактирования:

![]() = 0,01 - 0,03 ⇒ зададимся

= 0,01 - 0,03 ⇒ зададимся ![]()

![]() =0,01

=0,01

5. Вычислим относительную погрешность формы:

γкф = γR - ![]() -

- ![]() -

- ![]() -

- ![]() = 0,2 - 0,1 - 0,026 - 0,025 -0,01=0,039;

= 0,2 - 0,1 - 0,026 - 0,025 -0,01=0,039;

6. Определение вида резистора (подстраиваемый или неподстраиваемый):

γкф > Δb/ bmax , где bmax = 2 мм ⇒ γкф > 0,01 ⇒ резистор неподстраиваемый.

Предпочтение отдается неподстраиваемому резистору.

7. Вычислим коэффициент формы рассчитываемого резистора:

![]() = 950/500 = 1,9;

= 950/500 = 1,9;

8. Определение вида резистора (прямой или меандр):

Если коэффициент формы меньше 10, то резистор прямой, а если больше десяти, то резистор изготовляется в форме меандра. Предпочтение отдается прямому резистору. В данном случае резистор изготовляется прямым.

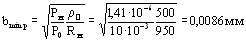

9. Определение ширины резистора по мощности рассеяния:

10. Определение основного размера по заданной точности:

![]() , где Δl=Δb=0,02 при условии, что коэффициент формы больше единицы.

, где Δl=Δb=0,02 при условии, что коэффициент формы больше единицы.

11. Выбор основного размера:

![]() ⇒ b = 0,78 мм

⇒ b = 0,78 мм

12. Определение длины резистора:

![]()

13. Проверка проведенных расчетов:

![]() Ом ⇒ расчет выполнен правильно !

Ом ⇒ расчет выполнен правильно !

На этом этапе мы рассчитали первый резистор из первой группы (R1). Расчет остальных резисторов этой группы аналогичен и далее не приводится. Результаты расчета всех резисторов данной группы сведены в таблицу.

Таблица 7. Результаты расчета резисторов первой группы

Резистор | Кф | bmin γ , мм | bmin p , мм | b, мм | l, мм | Вид резистора |

R1 | 1,9 | 0,78 | 0,0086 | 0,78 | 1,48 | Прямой, неподстр. |

R6 | 1,9 | 0,78 | 0,0000053 | 0,78 | 1,48 | Прямой, неподстр. |

R7 | 8,5 | 0,57 | 0,02 | 0,57 | 4,85 | Прямой, неподстр. |

R9 | 1 | 1,03 | 0,086 | 1,03 | 1,03 | Прямой, неподстр. |

R10 | 6 | 0,60 | 0,03 | 0,60 | 3,60 | Прямой, неподстр. |

R12 | 1 | 1,03 | 0,15 | 1,03 | 1,03 | Прямой, неподстр. |

R13 | 2 | 0,77 | 0,03 | 0,77 | 1,54 | Прямой, неподстр. |

R14 | 7 | 0,59 | 0,39 | 0,59 | 4,13 | Прямой, неподстр. |

R16 | 7 | 0,59 | 0,0043 | 0,59 | 4,13 | Прямой, неподстр. |

R17 | 5 | 0,62 | 0,083 | 0,62 | 3,10 | Прямой, неподстр. |

R18 | 2 | 0,77 | 0,10 | 0,77 | 1,54 | Прямой, неподстр. |

R19 | 2 | 0,77 | 0,10 | 0,77 | 1,54 | Прямой, неподстр. |

На этом расчет резисторов первой группы завершен. Все резисторы получились прямыми и неподстраиваемыми. Благодаря этому размеры резисторов минимальны, что позволит располагать их на подложке компактно и с наибольшей степенью интеграции.

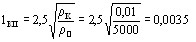

Расчет резисторов второй группы.

1. Определяем диапазон ![]() , в котором можно вести расчет:

, в котором можно вести расчет:

0,02 Rmax < ![]() < Rmin ⇒ 900 <

< Rmin ⇒ 900 < ![]() < 10000

< 10000

Видим, что неравенство выполняется, следовательно эти резисторы выполняются из одного материала. Для того чтобы резисторы были как можно меньше выберем материал с как можно большим удельным поверхностным сопротивлением (![]() ). Остановим свой выбор на материале “КЕРМЕТ”. Этот материал обладает следующими характеристиками:

). Остановим свой выбор на материале “КЕРМЕТ”. Этот материал обладает следующими характеристиками:

Таблица 8. Материал для второй группы резисторов

№ | Наименование |

| α R , 1/°C | P0 , мВт/мм2 | S, %/103 час |

2 | Кермет К-50С ЕТО,021,013,ТУ | 5000 | 0,0004 | 10 | 0,5 |

Этот материал обладает хорошими характеристиками, свойственными резистивным материалам, а именно: низким ТКС (αR), низким коэффициентом нестабильности (старения) (S), хорошей адгезией и технологичностью.

2. Вычислим относительную температурную погрешность:

![]() =0,0004(150-20)=0,052

=0,0004(150-20)=0,052

3. Вычислим относительную погрешность старения:

![]() , где

, где

tисп - время испытания за которое определен коэффициент старения S;

tисп = 1000 часов.

4. Вычислим относительную погрешность контактирования:

![]() = 0,01 - 0,03 ⇒ зададимся

= 0,01 - 0,03 ⇒ зададимся ![]()

![]() =0,01

=0,01

5. Вычислим относительную погрешность формы:

γкф = γR - ![]() -

- ![]() -

- ![]() -

- ![]() = 0,22 - 0,1 - 0,052 - 0,025 -0,01=0,033;

= 0,22 - 0,1 - 0,052 - 0,025 -0,01=0,033;

6. Определение вида резистора (подстраиваемый или неподстраиваемый):

γкф > Δb/ bmax , где bmax = 2 мм ⇒ γкф > 0,01 ⇒ резистор неподстраиваемый.

Предпочтение отдается неподстраиваемому резистору.

7. Вычислим коэффициент формы рассчитываемого резистора:

![]() = 14000/5000 = 2,8;

= 14000/5000 = 2,8;

8. Определение вида резистора (прямой или меандр):

Если коэффициент формы меньше 10, то резистор прямой, а если больше десяти, то резистор изготовляется в форме меандра. Предпочтение отдается прямому резистору. В данном случае резистор изготовляется прямым.

9. Определение ширины резистора по мощности рассеяния:

10. Определение основного размера по заданной точности:

![]() , где Δl=Δb=0,02 при условии, что коэффициент формы больше единицы.

, где Δl=Δb=0,02 при условии, что коэффициент формы больше единицы.

11. Выбор основного размера:

![]() ⇒ b = 0,82 мм

⇒ b = 0,82 мм

12. Определение длины резистора:

![]()

13. Проверка проведенных расчетов:

![]() Ом ⇒ расчет выполнен правильно !

Ом ⇒ расчет выполнен правильно !

На этом этапе мы рассчитали первый резистор из второй группы (R2). Расчет остальных резисторов этой группы аналогичен и далее не приводится. Результаты расчета всех резисторов данной группы сведены в таблицу.

Таблица 9. Результаты расчет резисторов второй группы

Резистор | Кф | bmin γ , мм | bmin p , мм | b, мм | l, мм | Вид резистора |

R2 | 2,8 | 0,82 | 0,0011 | 0,82 | 2,30 | Прямой, неподстр. |

R3 | 9 | 0,67 | 0,052 | 0,67 | 6,03 | Прямой, неподстр. |

R4 | 7 | 0,70 | 0,053 | 0,70 | 4,90 | Прямой, неподстр. |

R5 | 2,5 | 0,85 | 0,0185 | 0,85 | 1,03 | Прямой, неподстр. |

R8 | 2,5 | 0,85 | 0,36 | 0,85 | 2,13 | Прямой, неподстр. |

R11 | 2 | 0,91 | 0,47 | 0,91 | 1,82 | Прямой, неподстр. |

R15 | 2 | 0,91 | 0,00014 | 0,91 | 1,82 | Прямой, неподстр. |

На этом расчет резисторов второй группы завершен. Все резисторы получились прямыми и неподстраиваемыми. Вследствие этого размеры резисторов минимальны, что позволит располагать их на подложке компактно и с наибольшей степенью интеграции.

Расчет резисторов закончен !

Расчет контактных переходов для резисторов первой группы

1. Исходные данные для низкоомных резисторов: ![]() , где

, где

Rн - номинальное сопротивление резистора;

![]() - относительная погрешность контактирования;

- относительная погрешность контактирования;

![]() - удельное поверхностное сопротивление;

- удельное поверхностное сопротивление;

bmin - минимальная ширина резистора;

2. Рассчитаем максимально допустимое значение сопротивления контактного перехода:

![]() Ом;

Ом;

3. Рассчитаем сопротивление контактного перехода:

Ом;

Ом;

4. Проверка условия:

Rк доп должно быть больше, чем Rк п. Условие соблюдается.

5. Находим минимальную длину контактного перехода:

мм;

мм;

6. Находим реальную длину контактного перехода:

![]()

Остальные резисторы данной группы удовлетворяют этому условию.

Расчет контактных переходов для резисторов второй группы

1. Исходные данные для высокоомных резисторов: ![]() , где

, где

Rн - номинальное сопротивление резистора;

![]() - относительная погрешность контактирования;

- относительная погрешность контактирования;

![]() - удельное поверхностное сопротивление;

- удельное поверхностное сопротивление;

bmin - минимальная ширина резистора;

2. Рассчитаем максимально допустимое значение сопротивления контактного перехода:

![]() Ом;

Ом;

3. Рассчитаем сопротивление контактного перехода:

Ом;

Ом;

4. Проверка условия:

Rк доп должно быть больше, чем Rк п. Условие соблюдается.

5. Находим минимальную длину контактного перехода:

мм;

мм;

6. Находим реальную длину контактного перехода:

![]()

Остальные резисторы данной группы удовлетворяют этому условию.

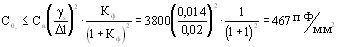

Расчет геометрических размеров тонкопленочных конденсаторов, выполненных методом свободной маски (МСМ)

1. Исходные данные:

а). конструкторские: ![]() , где

, где

Cн - номинальная емкость конденсатора;

γC - относительная погрешность номинальной емкости;

Up- рабочее напряжение на конденсаторе;

T°max C - максимальная рабочая температура МС;

tэкспл - время эксплуатации МС.

б). технологические: ![]() , где

, где

Δb(Δl) - абсолютная погрешность изготовления;

Δlустан - абсолютная погрешность совмещения трафарета;

![]() - относительная погрешность удельной емкости.

- относительная погрешность удельной емкости.

2. Выбор материала диэлектрика:

В качестве материала диэлектрика будем использовать “СТЕКЛО ЭЛЕКТРОВАКУУМНОЕ”. Характеристики этого материала приведены в таблице:

Таблица 10. Материал диэлектрика конденсатора

Материал | С0, пФ/мм2 | ε | tg δ | Eпр, В/мкм | αс, 10-4 | S, %/1000ч |

Стекло электровакуумное С41-1 НПО.027.600 | 100 - 300 | 5 - 6 | 0,002 - 0,005 | 200 - 400 | 2 | 1,5 |

3. Определение толщины диэлектрика:

![]() мкм, где

мкм, где

Кз - коэффициент запаса, необходимый для обеспечения надежностных характеристик и равный 2 - 4. Примем Кз = 2.

4. Определение удельной емкости по рабочему напряжению:

![]()

5. Определение коэффициента формы конденсатора:

Для большей компактности микросхемы выберем коэффициент формы конденсатора равным двум. Конденсатор такой формы удобнее разместить на подложке, чем квадратный.

Кф = 2;

6. Определение относительной погрешности старения:

![]() , где

, где

tисп - время испытания за которое определен коэффициент старения S;

tисп = 1000 часов.

7. Определение относительной температурной погрешности:

![]() =0,0002(150-20)=0,026

=0,0002(150-20)=0,026

8. Вычисление относительной погрешности:

![]() = 0,23-0,115-0,026-0,075 = 0,014;

= 0,23-0,115-0,026-0,075 = 0,014;

9. Определение удельной емкости по относительной погрешности:

;

;

10. Определение вида конденсатора:

Результаты расчета показали, что конденсатор будет изготавливаться неподстраиваемым. Это наиболее оптимальный вид конденсатора.

11. Выбор удельной емкости:

Удельная емкость выбирается из следующего соотношения:

![]() и удовлетворять диапзону самого материала.

и удовлетворять диапзону самого материала.

С0 = 300 пФ/мм2

12. Определение площади перекрытия обкладок:

S = Cн/C0 =3800/300 = 12,7 мм2;

13. Определение размеров верхней обкладки:

![]() ;

;

![]() ;

;

14. Определение размеров нижней обкладки:

![]() ;

;

![]() ;

;

15. Определение размеров диэлектрика:

![]() ;

;

![]() ;

;

16. Определение площади, занимаемой конденсатором:

![]() мм2.

мм2.

На этом расчет конденсатора закончен. Конденсатор получился неподстраиваемым. Вследствие этого его размеры минимальны, что позволит расположить его на подложке компактно и с наибольшей степенью интеграции.

Расчет конденсаторов закончен !

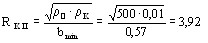

Выбор и обоснование топологии

1. Выбор топологии производится на основе принципиальной электрической схемы данной микросхемы;

2. Выбран вариант технологического процесса - метод свободной маски;

3. Перечень конструкторских и технологических ограничений:

Оборудование имеет шесть позиций:

- низкоомные резисторы и подслой для контактных площадок

- высокоомные резисторы

- нижняя обкладка конденсатора и соединительные проводники

- диэлектрик конденсатора

- верхняя обкладка конденсатора и контактные площадки

- защитный слой;

4. Ограничение перечня элементов в пленочном исполнении;

5. Произведен расчет геометрических размеров элементов;

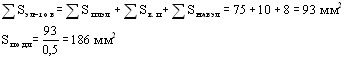

6. Определение необходимой площади подложки:

, где Кзап=0,5-0,75

, где Кзап=0,5-0,75

Из перечня стандартных размеров выбираем подходящие размеры подложки . Исходя из проведенных расчетов выберем подложку с размерами 12x20 мм.

7. При проведении граф-анализа данной схемы установлено, что все пленочные и навесные элементы расположены в плоскости, и схема их соединений удовлетворяет всем конструкторским и технологическим требованиям.

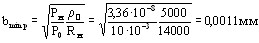

Граф - анализ электрической принципиальной схемы

Рис. 3. Граф - схема

Топология

Рис. 4. Топология

Обоснование выбора корпуса

В

ыбор типоразмера корпуса произведен согласно геометрическим размерам подложки. Выбор типоразмера корпуса произведен с таким расчетом, чтобы подложка стандартных размеров с размещенными на ней элементами помещалась в выбранный корпус. Корпус 1221.18-5 ГОСТ 17467-88. Корпус металлостеклянный прямоугольной формы с продольным расположением выводов. Он обладает следующими достоинствами:

- хорошо экранирует плату от внешних наводок;

- изоляция коваровых выводов стеклом обеспечивает наилучшую герметизацию и устойчивость к термоциклированию;

- крепление крышки контактной сваркой обеспечивает хорошую герметизацию и прочность;

- хорошо согласовывается с координатной сеткой.

Технологическая часть

Последовательность технологического процесса

- Изготовление масок;

- Подготовка подложек;

- Формирование тонкопленочной структуры;

- Подгонка номиналов;

- Резка пластин на кристаллы;

- Сборка;

- Установка навесных элементов;

- Контроль параметров;

- Корпусная герметизация;

- Контроль характеристик;

- Испытания;

- Маркировка;

- Упаковка.

Методы формирования тонкопленочных элементов

О

сновными методами нанесения тонких пленок в технологии ГИМС являются: термическое испарение в вакууме, катодное, ионно-плазменное и магнетронное распыления.

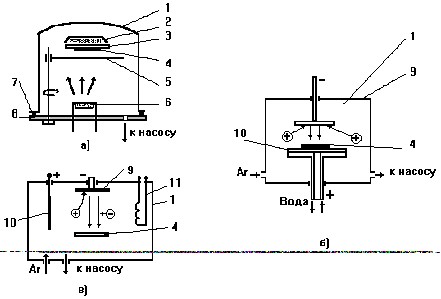

Термическое испарение в вакууме 10-3 - 10 -4 Па предусматривает нагрев материала до температуры, при которой происходит испарение, направленное движение паров этого материала и его конденсация на поверхности подложки. Рабочая камера вакуумной установки (Рис. 5, а) состоит из металлического или стеклянного колпака 1, установленного на опорной плите 8. Резиновая прокладка 7 обеспечивает вакуум-плотное соединение. Внутри рабочей камеры расположены подложка 4 на подложкодержателе 3, нагреватель подложки 2 и испаритель вещества 6. Заслонка 5 позволяет в нужный момент позволяет прекращать попадание испаряемого вещества на подложку. Степень вакуума в рабочей камере измеряется специальным прибором - вакуумметром.

Рис. 5. Методы осаждения тонких пленок

а) - термическое испарение в вакууме; б) - катодное распыление;

в) - ионно-плазменное распыление;

1 - колпак; 2 - нагреватель подложки; 3 - подложкодержатель;

4 - подложка; 5 - заслонка; 6 - испаритель; 7 - прокладка;

8 - опорная плита; 9 - катод-мишень; 10 - анод; 11 - термокатод

Катодным (ионным) распылением (Рис. 5, б) называют процесс, при котором в диодной системе катод-мишень 9, выполненный из распыляемого материала, оседающие в виде тонкой пленки на подложке 4. Ионизация инертного газа осуществляется электронами, возникающими между катодом-мишенью 9 и анодом 10 при U= 3-5 кВ и давлении аргона 1-10 Па.

При ионно-плазменном распылении (Рис. 5, в) в систему анод 10 - катод-мишень 9 вводят вспомогательный источник электронов (термокатод 11). Перед началом работы рабочая камера 1 откачивается до вакуума 10-4 Па и на термокатод 11 подается ток, достаточный для разогрева его и создания термоэлектронного тока (термоэлектронная эмиссия). После разогрева термокатода 11 между ним и анодом 10 прикладывается U=200 В, а рабочая камера наполняется инертным газом (Ar) до давления 10-1 - 10-2 Па - возникает газовый плазменный разряд. Если подать отрицательный потенциал на катод-мишень 9 (3-5 кВ), то положительные ионы, возникающие вследствие ионизации инертного газа электронами, будут бомбардировать поверхность катода-мишени 9, распылять его, а частицы материала оседать на подложке 4, формируя тонкую пленку.

Определенная конфигурация элементов ИМС получается при использовании специальных масок, представляющих собой моно- или биметаллические пластины с прорезями, соответствующими топологии (форме и расположению) пленочных элементов.

Для формирования сложных ТПЭ большой точности применяют фотолитографию, при которой сплошные пленки материалов ТПЭ наносят на подложку, создают на ее поверхности защитную фоторезистивную маску и вытравливают незащищенные участки пленки. Существует несколько разновидностей этого метода. Например, рпи прямой фотолитографии вначале на диэлектрическую подложку наносят сплошную пленку резистивного материала и создают защитную фоторезистивную маску, черз которую травят резистивный слой. Затем эту маску удаляют и сверху наносят сплошную пленку металла (например, алюминия). После создания второй фоторезистивной маски и травления незащищенного алюминия на поверхности подложки остаются полученные ранее резисторы, а также сформированные проводники и контактные площадки, закрытые фоторезистивной маской.

Удалив ненужную более маску, на поверхность наносят сплошную защитную пленку (например, SiO2) и в третий раз создают фоторезистивную маску, открывая участки защитного покрытия над контактными площадками. Протравив защитное покрытие в этих местах и удалив фоторезистивную маску, получают плату ГИМС с пленочными элементами и открытыми контактными площадками.

Использованная литература

1. Методические указания к выполнению курсового проекта по курсу “Конструирование микросхем и микропроцессоров”, МИЭМ, 1988

2. Романычева Э.Т., Справочник: ”Разработка и оформление конструкторской документации РЭА”, Радио и связь, 1989

Оглавление

Задание на курсовое проектирование ............................................................ 2

Аннотация ........................................................................................................ 4

Введение ........................................................................................................... 5

Электрический расчет принципиальной схемы ............................................. 6

Данные для расчета размеров тонкопленочных элементов .......................... 7

Расчет геометрических размеров резисторов ................................................ 8

Расчет контактных переходов ....................................................................... 13

Расчет геометрических размеров конденсаторов ........................................ 15

Выбор и обоснование топологии ................................................................. 17

Граф - анализ схемы ...................................................................................... 18

Топология ....................................................................................................... 19

Обоснование выбора корпуса ....................................................................... 20

Последовательность технологического процесса ....................................... 20

Методы формирования тонкопленочных элементов .................................. 21

Использованная литература ......................................................................... 23

Оглавление ..................................................................................................... 24