Коагуляция

Коагуляция - это слипание частиц коллоидной системы при их столкновениях в процессе теплового движения, перемешивания или направленного перемещения во внешнем силовом поле. В результате коагуляции образуются агрегаты - более крупные (вторичные) частицы, состоящие из скопления мелких (первичных). Первичные частицы в таких агрегатах соединены силами межмолекулярного взаимодействия непосредственно или через прослойку окружающей (дисперсионной) среды. Коагуляция сопровождается прогрессирующим укрупнением частиц и уменьшением их общего числа в объеме дисперсионной среды (в нашем случае - жидкости). Слипание однородных частиц называется гомокоагуляцией, а разнородных - гетерокоагуляцией.

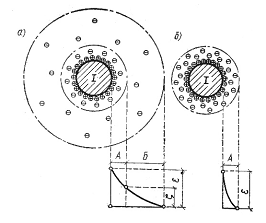

Рис. 1. Строение мицеллы

a) x >0.03; б) x = 0;

А - адсорбционный слой; Б-диффузионный слой; I-ядро

Производственные сточные воды в большинстве случаев представляют собой слабоконцентрированные эмульсии или суспензии, содержащие Коллоидные частицы размером 0,001 - 0,1 мкм, мелкодисперсные частицы размером 0,1 - 10 мкм, а также частицы размером 10 мкм и более.

В процессе механической очистки из сточных вод достаточно легко удаляются частицы размером 10 мкм и более, мелкодисперсные и коллоидные частицы практически не удаляются. Таким образом, сточные воды многих производств после сооружений механической очистки представляют собой агрегативно устойчивую систему. Для их очистки применяют методы коагуляции; агрегативная устойчивость при этом нарушается, образуются более крупные агрегаты частиц, которые удаляются из сточных вод механическими методами.

Методы коагуляции широко распространены для очистки сточных вод предприятий химической, нефтехимической, нефтеперерабатывающей, целлюлозно-бумажной, легкой, текстильной и других отраслей промышленности. Эффективность коагуляционной очистки зависит от многих факторов: вида коллоидных частиц; их концентрации и степени дисперсности; наличия в сточных водах электролитов и других примесей; величины электрокинетического потенциала. В сточных водах могут содержаться твердые (каолин, глина, волокна, цемент, кристаллы солей и др.) и жидкие (нефть, нефтепродукты, смолы и др.) частицы.

Коллоидные частицы, представляющие собой совокупность большого числа молекул вещества, содержащегося в сточной воде в диспергированном состоянии, при перемещении прочно удерживают покрывающий их слой воды. Обладая большой удельной площадью поверхности, коллоидные частицы адсорбируют находящиеся в воде ионы преимущественно одного знака, значительно понижающие свободную поверхностную энергию коллоидных частиц. Ионы, непосредственно прилегающие к ядру, образуют слой поверхностно-ядерных ионов, или так называемый адсорбционный слой. В этом слое может находиться также небольшое число противоположно заряженных ионов, суммарный заряд которых, однако, не компенсирует заряда поверхностно-ядерных ионов. В связи с тем, что на границе адсорбционного слоя создается электрический заряд, вокруг гранулы (ядра с адсорбционным слоем) образуется диффузионный слой, в котором находятся остальные противоположно заряженные ионы, компенсирующие заряд гранул. Гранула вместе с диффузионным слоем называется мицеллой. На рис. 1 показано изменение напряженности электрического поля мицеллы. Потенциал на границе ядра - термодинамический потенциал (x -потенциал) - равен сумме зарядов всех поверхностно-ядерных конов. На границе адсорбционного слоя потенциал уменьшается на величину, равную сумме зарядов находящихся в адсорбционном слое противоположно заряженных ионов. Потенциал на границе адсорбционного слоя называется электрокинетическим потенциалом (x -потенциал).

На частицы коллоидов действуют диффузионные силы, и частицы стремятся равномерно распределяться во всем объеме жидкой фазы. Наличие у частиц электрических зарядов одного знака вызывает их взаимное отталкивание. Одновременно между коллоидными частицами имеются молекулярные силы взаимного притяжения, которые проявляются лишь при небольших расстояниях между частицами. При снижении электрического заряда частиц, т. е. при уменьшении x -потенциала, силы отталкивания уменьшаются и становится возможным слипание частиц - процесс коагуляции коллоида. Силы взаимного притяжения между коллоидными частицами начинают преобладать над электрическими силами отталкивания при x -потенциале системы менее 0,03 В. При x -потенциале, равном нулю, коагуляция проходит с максимальной интенсивностью, состояние коллоидной системы в этом случае носит название изоэлектрического состояния, а величина рН называется изоэлектрической точкой системы.

Одним из методов снижения x -потенциала коллоидной системы является увеличение концентрации в воде электролитов. Способность электролита вызывать коагуляцию коллоидной системы возрастает с увеличением валентности коагулирующего иона, обладающего зарядом, который противоположен заряду коллоидных частиц. Соотношение коагулирующей способности одно-, двух- и трехвалентных ионов приблизительно 1:30:1000.

При коагуляции хлопья образуются сначала за счет части взвешенных частиц и коагулянта или только коагулянта. Образовавшиеся хлопья последнего сорбируют вещества, загрязняющие сточные воды и, осаждаясь вместе с ними, очищают воду.

Основным процессом коагуляционной очистки производственных сточных вод является гетерокоагуляция - взаимодействие коллоидных и мелкодисперсных частиц сточных вод с агрегатами, образующимися при введении в сточную воду коагулянтов.

При использовании в качестве коагулянтов солей алюминия и железа в результате реакции гидролиза образуются малорастворимые в воде гидроксиды железа и алюминия, которые сорбируют на развитой хлопьевидной поверхности взвешенные, мелкодисперсные и коллоидные вещества и при благоприятных гидродинамических условиях оседают на дно отстойника, образуя осадок.

Образующиеся в процессе гидролиза серную и соляную кислоты следует нейтрализовать известью или другими щелочами. Нейтрализация образующихся при гидролизе коагулянтов кислот может также протекать за счет щелочного резерва сточной жидкости.

В целях уменьшения расходов коагулянтов процесс коагуляции следует осуществлять в диапазоне оптимальных величин рН.

Для очистки производственных сточных вод применяют различные минеральные коагулянты.

1. Соли алюминия. Процесс коагуляции солями алюминия рекомендуется проводить при значениях рН=4,5¸ 8. В результате применения сульфата алюминия степень минерализации воды увеличивается. Алюминат натрия, оксихлорид алюминия, полихлорид алюминия, алюмокалиевые (АlК(SO4)2 × 18H2O) и алюмоаммонийные квасцы имеют меньшую стоимость и дефицитность, чем сульфат алюминия.

2. Соли железа. Применение процесса коагуляции оптимально при рН>9. Гидроксид железа - плотные, тяжелые, быстро осаждающиеся хлопья, что является несомненным преимуществом его применения.

3. Соли магния. Хлорид магния; сульфат магния.

4. Известь.

5. Шламовые отходы и отработанные растворы отдельных производств. Хлорид алюминия (производство этилбензола), сульфат двухвалентного железа (травление металлов), известковый шлам и др.

Количество коагулянта, необходимое для осуществления процесса коагуляции, зависит от вида коагулянта, расхода, состава, требуемой степени очистки сточных вод и определяется экспериментально.

Образующиеся в результате коагуляции осадки представляют собой хлопья размером от нескольких микрометров до нескольких миллиметров. Рыхлая пространственная структура хлопьев осадка обусловливает их высокую влажность - до 96-99,9%. Плотность хлопьев осадка составляет обычно 1,01-1,03 т/м3. Для обесцвечивания высококонцентрированных и интенсивно окрашенных вод расходы коагулянтов достигают 1-4 кг/м3; объем осадка, получающегося в результате коагуляции, достигает 10-20 % объема обрабатываемой сточной воды. Значительный расход коагулянтов, большой объем получающегося осадка, сложность его обработки и последующего складирования, увеличение степени минерализации обрабатываемых сточных вод не позволяют в большинстве случаев рекомендовать коагуляцию как метод самостоятельной очистки. Коагуляционный метод очистки применяется в основном при небольших расходах сточных вод и при наличии дешевых коагулянтов.

Расширению оптимальных областей коагуляции (по рН и температуре) способствуют флокулянты, повышающие плотность и прочность образующихся хлопьев, снижающие расход коагулянтов, повышающие надежность работы и пропускную способность очистных сооружений.

Процесс очистки сточных вод методом коагуляции или флокуляции включает приготовление водных растворов коагулянтов или флокулянтов, их дозирование, смешение со всем объемом сточной воды, хлопьеобразование, выделение хлопьев из нее.

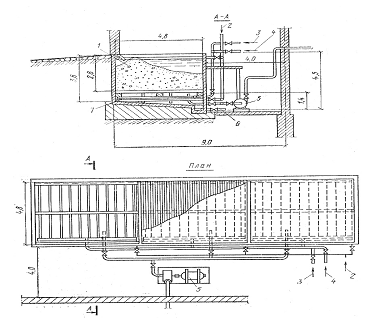

В реагентное хозяйство на очистных сооружениях входят склады для хранения коагулянтов. В настоящее время широко применяется так называемое мокрое хранение коагулянтов (в виде раствора или кускового продукта в концентрированном растворе) в баках и резервуарах (рис. 4.2), располагаемых внутри или вне здания. Емкости, размещаемые вне здания, следует утеплять. Растворение коагулянтов в воде осуществляется в растворных баках с устройствами для барботажа сжатым воздухом интенсивностью 4-5 л/с на I м2 площади колосниковой решетки. Применяются также баки с лопастными и пропеллерными мешалками для растворения соответственно зернистых и кусковых материалов (размером не более 20 мм).

Из растворных баков растворы коагулянтов перекачивают в расходные баки, а оттуда дозируют в обрабатываемую воду с помощью дозаторов различных конструкций. Коагулянты вводят в обрабатываемую сточную воду обычно в виде 1-10 %-ных растворов, а флокулянты - в виде 0,1-1 %-ных растворов.

Коагулянты смешивают с обрабатываемой сточной водой в смесителях, продолжительность пребывания воды в которых составляет 1-2 мин. Применяют перегородчатые, дырчатые, шайбовые и вертикальные смесители, а также механические с пропеллерными или лопастными мешалками. Трубопроводы или лотки, отводящие воду из смесителей в камеры хлопьеобразования и осветлители со взвешенным осадком, рассчитывают на скорость движения сточной воды 0,8-1 м/с и продолжительность ее пребывания в них не более 2 мин. После смешения сточных вод с коагулянтами начинается процесс образования хлопьев, который происходит в камерах хлопьеобразования. Эти камеры могут быть водоворотные, перегородчатые, вихревые, а также с механическим перемешиванием.

Водоворотные камеры хлопьеобразования представляют собой цилиндр, в верхнюю часть которого из смесителя вводится сточная вода с вращательной скоростью на выходе из сопла 2-3 м/с. В нижней части камеры перед выходом в отстойник находятся гасители вращательного движения воды. Продолжительность пребывания воды в камере 15- 20 мин.

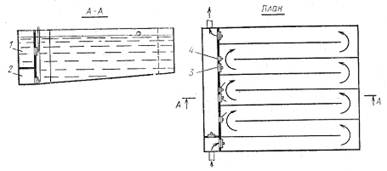

Перегородчатые камеры могут быть горизонтальными п вертикальными. В горизонтальной камере (рис. 3) сточная вода протекает по нескольким последовательно соединенным коридорам. Перемешивание осуществляется за счет восьми - десяти поворотов. Коридоры устраиваются таким образом, чтобы скорость движения воды в первом была 0,2- 0,3 м/с, а в последнем -0,1 м/с. Продолжительность пребывания воды в перегородчатых камерах 20-30 мин. Высота камеры определяется высотой отстойника, а ширина коридоров составляет не менее 0,7 м.

Вихревая камера хлопьеобразования представляет собой конический или цилиндрический расширяющийся кверху резервуар с нижним впуском сточной воды со скоростью 0,7-1,2 м/с. Угол наклона стенок камеры к горизонту около 70°. Скорость восходящего потока сточной воды на уровне выпуска 4-5 м/с, продолжительность пребывания воды в камере 6-10 мин.

В камерах хлопьеобразования с лопастными мешалками продолжительность пребывания воды 20-30 мин, а скорость движения воды 0,15-0,2м/с.

Рис. 2. Баки для мокрого хранения коагулянта.

1- кусковой коагулянт; 2, 3, 4- подача соответственно воды, пара и сжатого воздуха; 5- насос для перекачки раствора в расходные баки; 6- выпуск в канализацию; 7- подача воды для смывания воды.

Последующее осветление сточной воды производится в горизонтальных, радиальных и вертикальных отстойниках.

Рис 3. Перегородчатая камера хлопьеобразования с горизонтальным движением обрабатываемой сточной воды.

1, 2-отводной канал сточной воды и осадка;

3,4- шиберы соответственно для отключения части коридоров камеры и выпуска осадка.

Наиболее целесообразной является двухступенчатая схема отстаивания сточных вод. На I ступени осуществляется простое отстаивание в отстойнике без коагулянта, на II ступени-обработка сточных вод коагулянтами и флокулянтами с последующим отстаиванием в отстойнике.

Если в производственных сточных водах концентрации взвешенных веществ, способных к агрегации, не превышает 4 г/л, то применяют осветлители со взвешенным слоем осадка. В осветлителях происходят три основных процесса: смешение, коагуляция и осветление сточных вод. Обрабатываемая в осветлителях сточная вода проходит снизу вверх через слой ранее выделившегося шлама с такой скоростью, при которой взвешенные частицы не уносятся из зоны взвешенного осадка. При движении сточной воды через взвешенный слой увеличивается эффект задержания мелких суспензированных частиц. Осветлители проектируются круглыми (диаметр до 15м) или прямоугольными в плане, площадь осветлителя не должна превышать 150 м2.

Для обеспечения нормальной работы осветлителя сточную воду после смешения с коагулянтами направляют в воздухоотделитель, где она освобождается от пузырьков воздуха, выделяющихся в результате реакций. В течение 1 ч допускается колебание температуры не более чем на 1°С, а расхода - не более чем на 10 %. Резкие колебания скорости движения воды не допускаются.

Величина восходящей скорости потока в зоне осветления зависит от концентрации взвешенных веществ. Так, при обработке сточных вод сульфатом алюминия при содержании взвешенных веществ до 400 мг/л расчетная скорость восходящего потока Vрасч=0,8-1 мм/с, 400-1000 мг/л. Vpac = 1-1,1 мм/с, 1000-2500 мг/л - Vрас = 1,1-1,2 мм/с.

Высота слоя взвешенного осадка принимается равной 1,5-2,5 м; высота защитной зоны от верха осадкоотводящих окон или труб до лотков для сбора осветленной воды 1-1,5 м; низ осадкоприемных окон или кромка осадкоотводящих труб располагается на расстоянии 1,5-1,75 м выше перехода наклонных стенок осветлителя в вертикальные; угол наклона к горизонту нижних частей стенок осветлителей и осадкоуплотнителей принимается не менее 450.

Избыток шлама, накапливающегося в осветлителе, перетекает под действием разности плотностей осветленной воды и взвешенного слоя в осадкоуплотнитель (осветлители с естественным отсосом шлама) либо отсасывается вследствие разностей уровней отбора воды из рабочей камеры и уплотнителя (осветлитель с принудительным отсосом избытка шлама). Осветлители второй конструкции работают эффективнее.

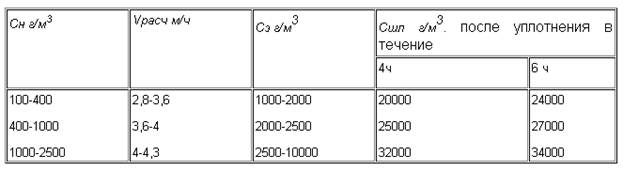

Исходя из концентрации взвешенных веществ в обрабатываемой сточной воде Си, при известных расчетной скорости восходящего потока воды в зоне осветления Vрасч, эталонной концентрации взвешенных веществ во взвешенном слое Сэ (при скорости движения воды 1 мм/с и температуре 20 °С) и концентрации взвешенных веществ в осадке, после его уплотнения Сщл (табл. 1), можно определить расход воды и размеры осветлителя.

Таблица 1. Параметры для расчета осветлителей со взвешенным слоем осадка

Расчетный расход сточной воды Qрасч, м3/ч, проходящей через осветлитель, определяется по формуле

qрасч = Qосв (1 + (Сн - Ск)/Смл). (1)

где Qосв - расход сточных йод, выходящих из осветлителя, м3/ч;

Ск - конечная концентрация взвешенных веществ в сточной воде, г/м3;

площадь осветлителя Focв, м2, с вертикальным осадкоуплотнителем

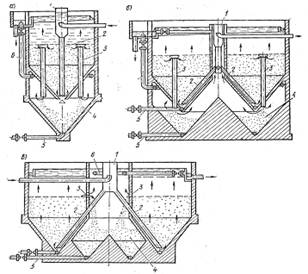

Рис. 4. Осветлители со взвешенным слоем осадка.

1- воздухоотделитель; 2- опускные трубы; 3- осадко-отводные трубы или окна; 4- осадкоуплотнитель; 5,6- трубопроводы соответственно выпуска осадка и отвода осветленной воды из осадкоуплотнителя.

находим по выражению

fосв = Fз.о.+Fo.у =Qосв (1+{Ch -Ck//Сшл) (kp + Ф (1 - kp))Vрасч (2)

где Fз.о и Fo.y - площадь зоны соответственно осветления и осадкоуплотнителя, м2;

kp - коэффициент распределения воды между зоной осветления и осадкоуплотнителем, равный:

kp = l-Vрасч (Сн-Cк)/Cэ, (3)

Ф - коэффициент подсоса осветленной воды в осадкоуплотнитель, равный 1,15-1,2.

Площадь осветлителя с поддонным осадкоуплотнителем

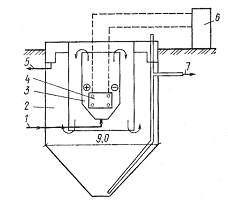

Рис. 5. Электрокоагуляционная установка

1 - подача сточных вод; 3 - отстойник; 3 - резервуар; 1-электрокоагулятор; 4 - пакет плоских листовых стальных электродов; 5 - выпуск обработанных сточных вод в систему оборотного водоснабжения; 6 - выпрямитель электрического тока; 7 - выпуск осадка.

Fосв - Fз.о + Fотв = Qосв {1 + (Cн - Ск / Сшп) (kр / Vраcч + Ф (1-kр) / Vотв), (4)

где Fотв - площадь поперечного сечения осадкоотводящих труб, м2;

Vотв - скорость движения воды с осадком в осадкоотводящих трубах, равная 90-140 м/ч.

Объем зоны накопления и уплотнения осадка Wз.y (часть объема осадкоуплотнителя, которая расположена на 0,5-0,7 м ниже нижней кромки осадкоотводящих окон или труб) должен удовлетворять условию

Wэ.у >= Орасч t (Сн - Cк)/Сшл (5)

где t-продолжительность уплотнения шлама, равная 3-6 ч.

На рис. 4 приведены конструкции осветлителей, разработанных ВНИИ ВОДГЕО с поддонными (а, б) и вертикальными (в) осадкоуплотнителями.

Коагуляция вод, содержащих мелкодисперсные и кололидные частицы, может происходить при пропуске сточных вод через электролизер с анодом, изготовленным из алюминия или железа. Металл анода под действием постоянного тока ионизируется и переходит в сточную воду, частицы загрязнений которой коагулируются образовавшимися трудно растворимыми гидроксидами алюминия или железа.

Растворение в воде 1 г алюминия эквивалентно введению 6,3 г Al2(SO4)3 и 1 г железа-введению 2,9 г FеС13 и 3,6 г Fe2(SO4)3. Теоретический расход электроэнергии для растворения 1 г алюминия 12 Вт× ч, а 1 г железа - 2,9 Вт× ч. Плотность тока рекомендуется не более 10 А/м2, расстояние между электродами не более 20 мм, а скорость движения воды между электродами не менее 0,5 м/с.

Метод электрохимического коагулирования может быть применен для обработки сточных вод, содержащих эмульгированные частицы масел, жиров и нефтепродуктов, хроматы, фосфаты. Компактность установок, отсутствие реагентного и складского хозяйства, простота обслуживания являются несомненным достоинством метода электрохимической коагуляции. Однако значительные расходы электроэнергии и металла, являющиеся следствием образования окисной пленки на поверхности электродов, их механического загрязнения примесями сточных вод, а также нагревания обрабатываемой сточной воды, ограничивают область применения этого метода.

На рис. 5 приведена схема электрокоагуляционной установки по очистке производственных сточных вод, содержащих нефтепродукты и взвешенные вещества в концентрации соответственно 0,3-7,5 и 0,5-8 г/л. При электрокоагуляции в резервуаре (электрокоагуляторе) через систему плоских стальных электродов, установленных на расстоянии 10 мм друг от друга, пропускается постоянный ток плотностью 0,6 А/дм2 под напряжением 10-18 В. При продолжительности контакта сточных вод в электрическом поле 15-30 с и пропускной способности 1,5-3 м3/^ на 1 м2 площади поверхности электродов одного полюса эффективность очистки достигает 99 %. Положительные результаты получены также при обработке сточных вод цеха гальванопокрытий, где расход электроэнергии на 1 м3 обрабатываемой сточной воды составляет 0,4-0,5 кВт-ч.