Организация участка механической обработки деталей

Проблема повышения эффективности производства и сбыта продукции на предприятии занимает одно из центральных мест.

Машиностроительное предприятие представляет собой весьма сложную организацию, структура которой находится в непосредственной зависимости от сложности конструкции и разнообразия выпускаемой продукции, характером технологического процесса ее изготовления и объема производства.

При проектировании предприятия (участка) одновременно разрабатывают и решают экономические, технические и организационные задачи. К экономическим задачам относятся: установление производственной программы предприятия с указанием номенклатуры изделий, их количества, веса, стоимости одного изделия и всего количества по программе, определение необходимых размеров основных и оборотных средств, а также себестоимость продукции и эффективность затрат.

К техническим задачам относятся: разработка структуры управления заводом, цехом, участком, управление технической, финансовой и хозяйственной частью, разработка вопросов по организации труда, мероприятий по подготовке кадров, обслуживанию прочих и созданию благоприятных условий для труда.

При проектировании огромное значение имеет специализация производства и кооперация предприятий. Специализация предполагает сосредоточение большого выпуска определенных видов продукции на каждом предприятии. Кооперация – это обеспечение агрегатами, узлами, различными приборами, а также заготовками.

Такая форма организации производства дает возможность значительно повысить технико-экономическую эффективность машиностроительной промышленности.

Знание методов подбора и сочетания элементов производственного процесса в пространстве и времени с целью достижения эффективного конечного результата и их применение на практике, помогут организации выжить в условиях рыночной конкуренции.

Целью данной курсовой работы является закрепление знаний по курсу «Организация производства», освоение методов технико-экономических и плановых расчетов, приобретение опыта использования научно-технических, справочно-нормативных данных для конкретных расчетов.

В курсовой работе изучены вопросы, касающиеся проектирования и организации производственного участка, определения технико-экономических показателей участка и расчета экономического эффекта от предложенных организационно-технических мероприятий.

Задание к курсовой работе

Спроектировать участок механического цеха.

| Годовая программа выпуска продукции: | 210 000 шт. в год |

| Материал: | сталь 40 |

| Вид заготовки: | прокат |

| Вес заготовки черновой: | 2,1 кг |

| Вес детали чистовой: | 1,5 кг |

| Количество смен: | 2 |

| Коэффициент выполнения норм Квн: | 1,1 |

| Коэффициент, учитывающий брак Кбр: | 1,04 |

Коэффициент, учитывающий изменение остатка незавершенного производства Кнп: | 1,03 |

Коэффициент, учитывающий прочие технологические потери: | 1,08 |

Технологический процесс обработки детали.

| № | Наименование операции | Тип оборудования | Трудоемкость (мин.) | ||

| Тшт | Тосн | Твсп | |||

| 1 | Револьверная | Револьверный 1П365 | 5,1 | 3,27 | 1,33 |

| 2 | Токарная | Токарно-винторезный 1К62 | 2,64 | 1,74 | 0,6 |

| 3 | Револьверная | Револьверный 1П365 | 7,3 | 5,2 | 1,5 |

| 4 | Расточная | Алмазно-расточной 278Н | 2,0 | 0,96 | 0,84 |

| 5 | Фрезерная | Горизонтально-фрезерный 6Р-821 | 2,32 | 1,84 | 0,3 |

| 6 | Токарная | Токарно-винторезный 1К62 | 3,82 | 2,08 | 1,39 |

| 7 | Сверлильная | Вертикально-сверлильный 2Н 135Б | 2,4 | 1,68 | 0,52 |

| 8 | Сверлильная | Вертикально-сверлильный 2Н 135Б | 1,04 | 0,54 | 0,4 |

| 9 | Расточная | Горизонтально-расточной 26201 | 1,31 | 1,03 | 0,15 |

| 10 | Слесарная | Верстак | 1,9 | 0 | 0 |

| 11 | Токарная | Токарно-винторезный 1К62 | 1,55 | 0,93 | 0,42 |

| 12 | Контрольная | Стол | 1,5 | 0 | 0 |

| Итого: | 32,88 | 19,27 | 7,45 | ||

Организационная часть

1.Определение действительного фонда времени работы оборудования

Действительный фонд времени работы оборудования определяется по формуле:

![]() ,

,

где Fд – действительный фонд времени работы оборудования, мин.;

Fн – номинальный фонд времени работы оборудования, мин;

S – сменность работы;

βр – потери времени на планово-предупредительный ремонт (3-6%);

βн – потери времени на смену и регулировку инструмента, подналадку оборудования (3-8%).

Продолжительность рабочего дня в обычные дни равны 8 часам.

Продолжительность рабочего дня в предпраздничные дни – 7 часов.

Количество смен – 2.

Номинальный фонд времени определяется как календарный, за вычетом выходных и праздничных дней с учетом предпраздничного сокращенного рабочего дня.

βр = 0,05; βн = 0,06.

Fд = ((365 – 117)*8 – 4*1) *2*(1 – (0,03+0,05))*60 = 218 592 мин.

2.Определение типа производства и выбор метода организации производства

Тип производства определяется по коэффициенту закрепления операций. Для этого рассчитывается такт.

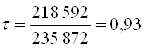

Расчет такта производится по формуле:

,

,

где FД – действительный фонд рабочего времени оборудования в плановом

году, мин;

NЗ – программа запуска детали, шт.

Программа запуска NЗ определяется по программе выпуска (Nвып) изделий:

![]()

![]()

мин/шт.

мин/шт.

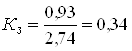

Важной характеристикой типа производства является степень специализации рабочих мест, которая характеризуется числом разнообразных операций на одном и том же рабочем месте – коэффициентов закрепления операций (Кз), который можно рассчитать по формуле:

,

,

где τ – такт поточной линии;

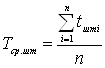

Тср шт – средне штучное время по всем операциям:

,

,

где tшт i – норма времени на операцию;

n – количество операций.

![]()

т.к. ![]() = 0,34 < 1 – производство массовое, значит можно использовать поточную линию.

= 0,34 < 1 – производство массовое, значит можно использовать поточную линию.

3.Расчет потребности в оборудовании

В поточном производстве количество рабочих мест (оборудования) определяется для каждой технологической операции по формуле:

![]() ,

,

где Сpi – расчетное число рабочих мест на i-ой операции;

tштi – норма штучного времени на i-ой операции, мин;

τ – такт поточной линии, мин.

По расчетному, как правило, дробному числу рабочих мест устанавливается число рабочих мест Спрi, округлением до большего целого числа. При установлении принятого числа рабочих мест допускается перегрузка в пределах 5-6%. Перегрузка может быть компенсирована мероприятиями по уменьшению tштi. В этом случае округление производится в меньшую сторону.

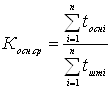

Коэффициент загрузки оборудования (Кзагрi) определяется по каждой операции технологического процесса и по линии в целом:

,

,

где Спрi – принятое число рабочих мест.

Коэффициент загрузки по поточной линии должен быть не менее 0,85.

Коэффициент использования оборудования по основному времени характеризует степень занятости станка основной работой. Определяется по формуле:

,

,

где tоснi – основное время, мин;

tштi – норма штучного времени на операцию, мин.

Средний коэффициент использования оборудования по основному времени определяется по формуле: