Углеграфитовые материалы

Все виды углеграфитовых материалов производятся на основе углерода. Ассортимент изделий весьма многочислен, а каждый вид характеризуется оригинальными свойствами.

Основную роль в создании такой разновидности изделий играют прежде всего углеродистые вещества, встречающиеся в разнообразных формах, а также их сложная технологическая переработка.

Объяснения большому разнообразию физических свойств различных видов углеродистых материалов следует искать в различной группировке отдельных кристаллов, а также в специфичности кристаллической решетки графита. Свойства готового продукта зависят не только от молекулярной, но и от дисперсной структуры. Поэтому в зависимости от степени дисперсности, изделия будут обладать различными свойствами даже при большом сходстве в молекулярном составе.

1. СТРУКТУРА КРИСТАЛЛА ГРАФИТА

Структура графита состоит из непрерывного ряда слоев параллельных оснований плоскости гексагонально связанных атомов углерода. Структура графита является типичным примером слоистой решетки. Каждая сетка (слой) толщиной в один атом представляет собой одну молекулу, простирающуюся через весь кристалл.

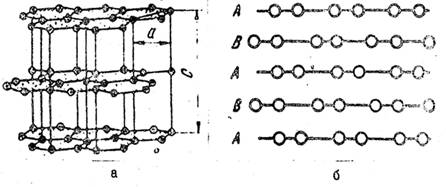

Рис. 1 Кристаллическая структура графита: а) модель графита, б) взаимное расположение слоев в гексагональной структуре

Две структуры характерны для графита: гексагональная и ромбоэдрическая. В обеих структурах основным элементом является плоская сетка. Располагая эти плоские сетки в той или иной закономерности, можно создать ту или иную структуру графита. Расстояние между слоями как в одной, так и в другой идеализированной структуре одинаково. Следовательно, обе структурные разновидности графита будут отличаться друг от друга только закономерностью последовательного расположения плоских сеток.

В одной и той же массе могут присутствовать обе структуры графита. Причем наиболее распространенной является гексагональная структура, которая содержится в любом графитовом веществе (более 80 %). При высокой температуре (более 200 0С) ромбоэдрическая модификация превращается в гексагональную, чем и объясняется, что искусственные графиты состоят почти полностью из гексагональной модификации.

Расположение плоских слоев в гексагональной структуре подчинено следующей закономерности: два соседних слоя смещены один по отношению к другому на 14,17 нм, но в противоположную сторону. Следовательно в слоях, расположенных через один слой, атомы углерода будут располагаться строго один под другим. Если один слой обозначить через "А", а другой через "В", то последовательность упаковки можно представить символом АВАВАВ…. На рис. 1 показана проекция такой упаковки слоев.

Элементарной ячейкой гексагональной структуры графита является прямая призма, в основании которой лежит правильный ромб. Теоретическая плотность при данной модификации равна 2265 кг/м3.

Другая идеализированная структура графита, ромбоэдрическая, также состоит из плоских шестиугольных сеток и также каждый слой по отношению к другому сдвинут на 14,17 нм. Однако закономерность чередования слоев иная. Если в гексагональной структуре имеются слои "А" и "В" в двух различных положениях, то в ромбоэдрической структуре эти слои имеют три различных положения. По аналогии с предыдущим, ромбоэдрическую решетку можно представить упаковочным символом АВСАВС… или в каждом третьем атоме слое атомы углерода располагаются точно под первым. Обработка горячими сильными кислотами приводит к перестройке атомных слоев и подавлению ромбоэдрической структуры с образованием гексагональной.

2. КЛАССИФИКАЦИЯ И ПРИМЕНЕНИЕ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ

Еще в недалеком прошлом в промышленности производились в основном для электротермических и электролитических процессов, а также мелкие изделия электротехнического назначения – электроугли разных типов. В последние годы в электродной и электроугольной промышленности освоен широкий ассортимент новых видов изделий из угля и графита и очень расширились области их применения, что потребовало четкой классификации изделий.

Все виды углеграфитовых материалов можно разделить на следующие семь классов: электродные изделия, огнеупорные изделия, химически стойкие изделия, электроугольные изделия, антифрикционные изделия, графитированные блоки и детали для атомной энергетики, электродные массы.

2.1 ЭЛЕКТРОДНЫЕ ИЗДЕЛИЯ

Электродами называют концы токопроводящей проводки, которые служат для ввода тока в рабочее пространство различных приборов, печей, электролизеров.

Все виды электродных материалов, которые производит электродная промышленность, делятся на четыре типа: угольные, коксовые, графитовые и графитированные.

К угольным электродам относят такие, для изготовления которых в качестве основного сырья применяют антрацит. Эти электроды характеризуются высокой зольностью, высоким электрическим сопротивлением и низкой теплопроводностью.

Коксовые электроды изготавливают из малозольных коксов, они характеризуются низкой зольностью (ниже 1 %), высоким электрическим сопротивлением и малой теплопроводностью.

Графитовые электроды изготавливают на основе естественного и искусственного графитов. Их производят взамен угольных.

Графитированные электроды изготавливают из малозольных коксов и подвергают графитации, откуда и происходит их название. Они характеризуются низким содержанием золы, обладают высокой теплопроводностью и электропроводностью.

Электродная продукция широко применяется в производстве качественных сталей, алюминия, искусственных абразивов, цветных металлов и др. Крупнейшими потребителями являются сталеплавильная, алюминиевая и химическая промышленности.

В алюминиевой промышленности при проведении процесса электролиза оксида алюминия важнейшей деталью электролизера является токопроводящая подина, которая полностью изготавливается из угольных блоков. Из таких же блоков выкладываются боковые стенки.

В химической промышленности графитовые аноды главным образом применяются при электролизе раствора хлористого натрия.

2.2 ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

Углеродистые материалы широко применяются в строительстве самых различных типов печей, где они с успехом заменяют применявшиеся ранее различные огнеупорные материалы. При высоких температурах углеродистые материалы в силу их специфических свойств и относительной дешевизны незаменимы при строительстве электрических печей и других тепловых агрегатов.

Наибольшее количество огнеупорных углеродистых материалов применяется при строительстве доменных печей. Углеродистые огнеупоры значительно увеличивают продолжительность службы печи, обеспечивают безопасность работы, упрощают конструкцию печи и т.д. Преимущества углеродистых огнеупоров перед шамотными состоят в том, что они хорошо противостоят агрессивному действию жидкого чугуна и шлаков. Угольные блоки обладают более высокой теплопроводностью, что улучшает теплопередачу. Они лучше сопротивляются истиранию, чем шамотный кирпич.

Угольные блоки изготавливают с применением антрацита, по своим характеристикам они сходны с угольными электродами.

Среди мелких фасонных огнеупорных изделий следует назвать графитовые лодочки для производства твердых сплавов, тигли для плавки различных сплавов и т.д. К новым видам изделий относятся тигли, лодочки и изложницы для плавки сверхчистых металлов. Эти изделия изготавливают из особо чистых графитовых материалов.

2.3 ХИМИЧЕСКИ СТОЙКИЕ ИЗДЕЛИЯ

При невысоких температурах углеграфитовые материалы весьма устойчивы к воздействию большинства химически агрессивных веществ. Они заметно разрушаются только горячими растворами сильных окислителей. Кроме высокой коррозионной стойкости, графит обладает другими ценными свойствами: хорошей теплопроводностью, малым коэффициентом теплового расширения и стойкостью к резким сменам температуры, а также способностью не адсорбировать накипь и загрязнения других металлических и неметаллических веществ, которые содержатся в агрессивных средах. Эти свойства делают графит незаменимым материалом для изготовления различных деталей и аппаратов химической промышленности.

Все виды углеграфитовых материалов достаточно прочны и хорошо обрабатываются режущим и шлифующим инструментом, что позволяет плотно пригонять детали аппаратуры и даже изготовлять точные детали.

Эти свойства делают графит хорошим конструктивным материалом для изготовления теплообменной аппаратуры. В настоящее время холодильники и нагреватели из графита успешно применяются в большинстве производств с агрессивными средами.

В промышленности широко применяются химически стойкие угольные и графитовые плитки для футеровки различных аппаратов.

Широкое применение нашли углеграфитовые детали для химической аппаратуры: форсунки и сопла для впрыскивания с распылением жидкостей, пробковые краны, детали для насосов и трубопроводов, фитинги, кольца Рашига для насадок ит.д. В промышленной практике находят широкое применение пористые углеграфитовые материалы. Наибольший интерес представляют угольные фильтры.

2.4 ЭЛЕКТРОУГОЛЬНЫЕ ИЗДЕЛИЯ

Это, в основном, различны е мелкие изделия электротехнического назначения. Сюда относят: щетки для скользящих контактов электрических машин, осветительные угли для дуговых ламп – прожекторов, угли для спектрального анализа и гальванических элементов, сварочные угли для сварки и резки металлов, угольные сопротивления – шайбы и диски для регуляторов напряжения и угольных реостатов, изделия для электровакуумной техники. Щеткой называется внешний элемент скользящего контакта электрических машин. В настоящее время их изготавливают из смеси кокса, сажи, небольших количеств графита и связующих веществ. Технологический процесс их получения заканчивается операцией обжига. Осветительные угли применяются для различных целей. Наибольшее распространение они нашли в прожекторных установках, в дуговых лампах микроскопов, осциллографов, в светокопировальных приборах и при проведении спектральных анализов. Все осветительные угли используют в дуговых источниках света. При сближении углей в результате короткого замыкания возникает ток большой силы, вследствие чего на концах углей выделяется большое количество тепла, на одном из них – катоде – появляется раскаленное катодное пятно, являющееся источником потока электронов. Направляющиеся к аноду электроны ионизируют нейтральные молекулы и атомы. Образуется электрическая дуга, один из видов прохождения электрического тока в воздушной среде.

2.5 АНТИФРИКЦИОННЫЕ ИЗДЕЛИЯ

Хорошо известно, что графит обладает свойством самосмазываемости, т.е. способностью в паре с металлом обеспечивать при трении малый износ и низкий коэффициент трения без подачи какой – либо дополнительной смазки. Это свойство графита и использовано в производстве углеграфитовых антифрикционных материалов. Поведение графита в процессе трения определяется свойствами его кристаллов: легкой расщепляемостью по плоскостям спайности и способностью прочно прилипать к трущимся поверхностям. Прочная связь графитовой пленки с плоскостями трения осуществляется за счет ненасыщенных связей, возникающих при расщеплении кристалликов графита. Углеграфитовые материалы применяются в качестве вкладышей радиальных и упорных подшипников, направляющих втулок, пластин, поршневых колец, поршневых и радиальных уплотнений в разнообразных машинах, приборах и механизмах. Преимущества этих материалов заключается в их способности работать без смазки в условиях высоких и низких температур, а также при очень высоких скоростях, в агрессивных средах и т.д.

3. СЫРЬЕВЫЕ МАТЕРИАЛЫ

Для производства всех типов углеграфитовых материалов применяют искусственные и естественные материалы, в которых главной составной частью является углерод.

К естественным материалам относятся антрациты и натуральные графиты. Основную же массу углеродистых материалов (преобладающую по своему количественному применению и фактическому значению) составляют искусственно приготовленные материалы.

Различные формы углерода получаются разложением органических веществ. Они могут образовываться из газовой или жидкой фазы, а также разложением твердых соединений. Из газовой фазы образуются, например, некоторые сорта сажи, а из жидкой – нефтяные коксы. Исходные материалы и способы переработки их оказывают решающее влияние на свойства сырьевых материалов.

Все сырьевые материалы, применяемые для производства углеграфитовых материалов, можно разделить на две основные группы: твердые углеродистые материалы и связующие вещества.

3.1 ТВЕРДЫЕ УГЛЕРОДИСТЫЕ МАТЕРИАЛЫ

3.1.1 АНТРАЦИТ

Антрацит – основной компонент угольных электродов и угольных блоков для кладки и футеровки печей, ванн и др. Использование антрацита в композициях улучшает эксплуатационные свойства изделий, главным образом, термостойкость. По сравнению с коксом, антрацит дает возможность получать более прочные и электропроводные изделия.

Основные требования к качеству антрацита – высокая электропроводность, механическая прочность, термическая стойкость, низкая зольность и сернистость.

При нагревании антрациты склонны к растрескиванию, причем чем быстрее поднимается температура, тем резче проявляется растрескивание. При одной и той же скорости нагревания разрушение антрацита тем больше, чем меньше степень метаморфизма. Наибольшей термической стойкостью (т.е. наименее разрушаются при тепловом ударе) обладают высоко метаморфизированные антрациты с плотностью органической массы более 1460 кг/м3.

Кроме степени метаморфизма на термостойкость антрацита влияют структурные особенности. Макроскопические антрациты литого строения с хорошо или слабо выраженным раковистым изломом, как правило, оказываются термически нестойкими.

Несмотря на внешнюю однородность, антрацит по своей структуре является сложным конгломератом. Только небольшая часть зольных примесей распределена равномерно в углистом веществе, значительная же часть зольных примесей распределена неравномерно. Большая их часть сосредоточена в тонких прослойках и отдельных включениях.

В производстве электродных и электроугольных изделий применяются донецкие антрациты, которые по своим свойствам удовлетворяют требования промышленности. Для получения изделий высокого качества необходимо, чтобы антрацит имел максимальное содержание углерода при минимальном количестве балласта в виде золы, серы и влаги.

3.1.2 ГРАФИТ

Графиты применяют в производстве большинства углеграфитовых материалов. Роль, которую они выполняют в технологии этих материалов, различна. При производстве электродов введение графита в массу улучшает ее пластичность, снижает внутреннее трение массы, а также трение о стенки контейнера и мундштука, что обеспечивает получение более плотных изделий. В этом случае вводится небольшое количество графита (4 – 6 %), но даже такое количество влияет на увеличение электропроводности, теплопроводности и термостойкости электродов.

Главным показателем качества промышленных марок графита служат зольность и гранулометрический состав. Эти показатели достаточны только в том случае, если речь идет о графите определенного месторождения и способа изготовления, так как при одинаковом их значении графиты разного происхождения могут сильно отличаться по другим свойствам.

Натуральные графиты содержат примесь минералов, не полностью удаленных при обогащении руд. Этими минералами являются силикаты, кварц и кальцит. Из примесей, вносимых при обогащении графитовых руд, следует назвать флотационные реагенты – главным образом масло, металлическое и окисленное железо, попадающее в графит во время размола в мельницах. Эти примеси заметно влияют на такие свойства графитовых материалов, как электропроводность и способность пластифицировать электродную массу.

3.1.3 КОКС

Кокс – один из важнейших видов сырья для электродного и электроугольного производства, особенно для графитовых изделий и электроуглей.

Производится два вида малозольных коксов: нефтяные и пековые. Первые получают коксованием нефтяных остатков, вторые – переработкой на кокс каменноугольного пека.

Нефтяные коксы получаются при коксовании различных нефтяных остатков. Свойства нефтяных коксов зависят главным образом от вида исходного сырья. Поэтому нефтяные коксы разделяют по роду нефтяных остатков, из которых они получаются, на две группы: крекинговые и пиролизные. В пределах каждой из этих групп приходится различать еще некоторые разновидности, т.к. пиролиз и крекинг производятся различными способами с применением различной аппаратуры и различном температурном режиме, что в значительной степени влияет на свойства и состав полученных остатков.

Различная микроструктура пиролизного и крекингового коксов существенно влияет на технологические условия производства изделий из этих коксов. Большое количество закрытых микропор в крекинговом коксе осложняет прессование, ведет а образованию в изделиях трещин после снятия нагрузки.

В настоящее время производство нефтяных коксов осуществляется в основном двумя способами: коксование в металлических обогреваемых кубах и замедленное коксование в необогреваемых камерах.

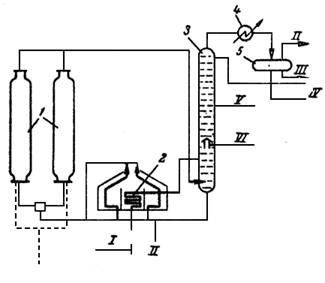

Рис. 2 Принципиальная схема установки замедленного коксования: 1 – коксовые камеры; 2 – нагревательная печь; 3 – ректификационная колонна; 4 – холодильник – конденсатор; 5 – газосепаратор; I – сырье; II – газ; III – вода; IV – бензин; V – легкий газойль; VI – тяжелый газойль; VII – кокс

В настоящее время более широкое применение нашел способ замедленного коксования. Сущность процесса заключается в том, что предварительно нагретое до высокой температуры (500 0С) сырье закачивается в необогреваемые изолированные снаружи реакторы, где производится коксование за счет аккумулированного сырьем тепла.

Первичное сырье после нагрева в печи 2 до 400—405°С смешивается с циркулирующим продуктом в нижней части ректификационной колонны 3, в которой осуществляется выделение газойлевых фракций. Часть их после охлаждения в холодильнике – конденсаторе 4 до 80°С возвращается через сепаратор 5 в колонну в качестве орошения.

В одном блоке по разным схемам устанавливают два или четыре реактора. В нагревательной печи обычно бывает два сырьевых потока. Ректификационные колонны могут быть использованы и для разделения газойля на легкий и тяжелый.

После ректификации смесь исходного сырья при температуре 380-400 °С подается снова в печь для нагрева до 475-510 °С. Нагретое сырье через распределитель, оборудованный четырехходовыми кранами, поступает снизу в один из реакторов.

После заполнения реактора коксом горячий поток сырья переключают в следующий подготовленный реактор. Температура в реакторе 470—480 °С, давление в камерах (избыточное) до 1,7ат. Аппарат рассчитан на заполнение в течение 24 ч. Заполненный коксом аппарат после отключения пропаривают с целью отгона от кокса дистиллятных нефтяных фракций, которые направляются в ректификационную колонну 3.

Затем кокс охлаждают водой и после охлаждения производят выгрузку, осуществляемую гидравлическим методом, т.е. струей воды, вводимой специальными устройствами (резаками) в пробуренную центральную скважину под давлением 150 кг/см2. Кокс вместе с водой попадает в передвижной бункер-дробилку, где дробится до кусков размерами 100—200 мм и падает в приемник. Смесь кокса и воды (1:6) поступает в бункеры, откуда обезвоженный кокс грузят в вагоны или в автомашины.

Кокс замедленного коксования непрочен, образуется большое количество мелких фракций, которое зимой легко смерзаются; при транспортировке кокс сильно измельчается.

3.2 СВЯЗУЮЩИЕ МАТЕРИАЛЫ

В качестве связующих материалов могут применяться материалы, которые в процессе обжига коксуются и, оставляя достаточное количество прочного кокса, придают изделиям необходимую прочность и однородность, а также сообщить связность формуемой массе.

Наилучшими связующими материалами, которые в настоящее время приняты для производства всех видов изделий электродной и электроугольной промышленности, являются продукты, получаемые при коксовании угля в виде пека и смолы.

кристаллический гексагональный графит антрацит смола

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. М., "Металлургия", 1972.

2. Шулепов С.В. Физика углеграфитовых материалов. М., "Металлургия", 1972.

3.Фиалков А.С. Углеграфитовые материалы. М., "Энергия", 1979

4. Красюков А. Ф. Нефтяной кокс. М., "Химия" М., 1966 г. 264 с