Изготовление клееных деревянных элементов и конструкций

Инструменты и приспособления

Технологическая часть

Защитная обработка готовых элементов и конструкций

Требования предъявляемые к продукции

Требования предъявляемые к материалам

Клеи и мастики

Техника безопасности

Список использованной литературы

Введение

Древесина - один из древнейших материалов, используемых человеком. В современном строительстве древесина занимает важное место и является одним из основных, а в некоторых районах и единственным строительным материалом. По объекту применение и разнообразию использование древесины не может сравниться никакой другой материал.

Уникальная совокупность свойств: относительная высокая прочность при малом удельном весе; легкость обработки; высокая химическая стойкость в агрессивных средах; экологическая чистота; широкая распространенность; доступность и восстанавливаемость сырьевой базы (древесина является единственным восстанавливаемым ресурсом); низкая энергоемкость заготовки древесины и изготовление изделий из нее; малая теплопроводность; высокие декоративные и эстетические качества - создает условия для разнообразного использования древесины при строительстве зданий и сооружений различного назначение.

Из древесины изготовляют: деревянные несущие конструкции (балки, прогоны, стропила, арки, рамы); ограждающие конструкции (панели, перегородки); встроенную мебель, дверные и оконные блоки.

Столяры изготовляют и устанавливают оконные и дверные блоки, встроенную мебель и т.п.

В последние годы появилось много новых материалов, разнообразного ручного и электрифицированного инструмента. Стал доступен весь ассортимент используемых в мире материалов, инструментов и технологий.

Это не могло, не отразится на традиционных технологиях столярных, плотничных, стекольных и паркетных работ, которое постепенно вытесняются более современными методами, позволяющими уменьшить трудоемкость и повысить качество выполняемых работ.

Можно привести многочисленные примеры такого совершенствование технологий. Например, появления более современного и совершенного ручного и электрифицированного инструмента для пиления древесины привело почти к полному отказу от применения традиционной лучковых пил на деревянной рамке и двуручных пил для поперечной распилки.

Появление приспособление для заточки стамесок и ножей рубанков позволило сократить трудоемкость, повысить качество и сделать доступным для рабочих любой квалификации заточку инструмента.

Использование монтажных пен упростило процесс монтажа оконных и дверных блоков.

Появления современных герметиков привело почти к полному отказу от приготовления и нанесения замазки при остеклении и упростило сам процесс остекления. Современные материалы изменили технологию паркетных работ и сделали паркет более доступным.

Последние мировые достижение науки и техники в строительной квалификации рабочих строительных специальностей, расширение и углубление их знаний современных технологий, конструкций, изделий, свойств и особенностей используемых материалов, приемов и режимов их обработки, современного и ручного и механизированного инструмента.

Инструменты и приспособления

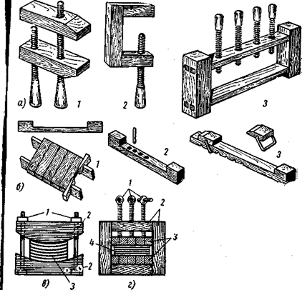

Рис.1. Струбцины, сжимы, цулага

Склеивание является единственным способом получение жестких монолитных соединений древесины. Склеивания используется: при изготовлении несущих клееных деревянных конструкций, элементов окон и дверей, столярных щитов и паркетных досок, при соединении заготовок по длине, ширине и высоте и выполнение различных щитовых соединений.

Наряду со склеивание по длине и ширине бруски и доски склеиваются по пласти. Этот вид соединение является основным при изготовлении строительных клееных конструкций.

Для изготовления клееных деревянных элементов и конструкций используют, главным образом, древесину хвойных пород (сосна, ель), имеющую влажность не более 15%.

Прочность древесины для клееных конструкций должна отвечать требование СНиП Ⅱ-25-80 и дополнительным требованием: ширина годовых слоев не должна быть более 5мм, а содержание поздней древесины в годовых слоях должна быть не менее 20%. Склеивание доски и бруски толщиной не более 33мм.

Клеи для изготовления строительных конструкций должны быть прочными, водостойкими, долговечными. Для изготовления клееных деревянных конструкций используют клеи холодного отверждение на основе синтетических смол. Выбор для изготовления клееных деревянных конструкций производится в зависимости от условий эксплуатации.

Для склеивания древесины холодным способом промышленность выпустила клей ФР-12, а в качестве отвердителя применяют параформальдегид - нетоксичные вещество в виде порошка, который удобно переводить, хранить и применять. Резорциновые клеи применяют только для очень ответственных конструкций.

Для несущих клееных деревянных конструкций, эксплуатируемых при влажности воздуха более 70%, рекомендуется фенольно-резорциновые клеи ФР-100 и ДФК-1АМ, карбамидно-меламиновый клей КС-В-СК. Для конструкций, эксплуатируемых при влажности воздуха до 70%, рекомендуется применять корбамидные клеи типа КФ-Ж и их модификации.

Для приготовления строительных деревянных конструкций применяют только клей повышенной водостойкости.

К основным технологическим показателям клеев относится вязкость и жизнеспособность.

Вязкостью называют внутренние трение, которое проявляется при взаимном перемещении части жидкости. Для клеев и лакокрасочных материалов измеряют условную вязкость, которая выражается в секундах.

Полная жизнеспособность выражается временем, с момента смешивание смолы с отвердителем до начала гелеобразование (запустевание), при котором затрудняется нанесение клея на материал.

Рабочую жизнеспособность определяют как время, прошедшее с момента приготовление клея до приобретения или максимально допустимой для данных условий вязкости.

Технологические показатели клеев.

Условная вязкость, с 0-400

Жизнеспособность

при температуре 18±10°С, г -4

Условное время отвердение, с 0-60

Прочность клеевых соединений

на скалывание вдоль

волокон древесины, МПа ,5

Вязкость и рабочую жизнеспособность клеев следует выбирать в зависимости от назначения клея, оборудование, применяемого для нанесения, и заданной технологии склеивание.

Компоненты, используемые для приготовления клеев, должны удовлетворять требованием стандартов и технических условий. Проверка компонентов клеев производится при их поступлении на завод и в конце гарантийного срока хранение. Не допускается применять клей без паспорта завода - производителя или с просроченным сроком годности.

Клей изготовляют из смолы, отвердителя и, в случае необходимости, наполнителя. Наполнитель добавляют для уменьшения расхода смолы и отвердителя, увеличение вязкости клея и уменьшение усадки клеевого шва.

Требуемое для смешивания количество компонентов клея определяется весовым методом. Жидкие компоненты (смола и отвердитель) перед приготовлением клея должны быть тщательно перемешаны.

Приготовления клея производится в специальном помещении в клеемешалках. Клеемешалка представляет собой емкость внутри, которой находятся лопасти, вращающиеся в двух плоскостях (планетарное вращение). Лопасти должны обеспечить равномерное перемешивание компонентов по всему объему клеемешалки. При смешивании синтетической смолы и отвердителя происходит выделение тепла, что приводит к снижению жизнеспособности клея. Чтобы избежать нагрева состава, емкость с клеем охлаждается с помощью водяной рубашки с проточной водой.

При приготовлении клея соблюдается следующая последовательность операций.

Сначала в клеемешалку загружают смолу и при непрерывном перемешивании добавляют отвердитель и, если требуется, наполнитель. Продолжительность перемешивание компонентов не должна быть менее 5 мин. Во время перемешивание и последующего хранение готового клея температура должна поддерживаться в пределах 20±1°С.

Приготовления небольшого объема клея можно производить с применением съемных портативных клеемешалок, в качестве которых можно использовать ручной электрифицированный инструмент.

При изготовлении клея должны соблюдаться следующие меры безопасности.

Операции по подаче клея в клееприготовительное отделение, дозированию и загрузки компонентов клеев в клеемешалки, по выгрузке и подаче клея к местам его использование должны быть максимально механизированы. Части оборудование соприкасающиеся с клеем, должны быть легкодоступными для осмотра и отчистки. Места очистки должны быть снабжены горячей и холодной водой, специальными сливами и отстойниками. Приготовление больших объемов клеев следует производить в изолированном, хорошо вентилируемом помещении.

Технологический процесс склеивание древесины состоит из следующих операций:

Сушка древесины в две стадии. Первая стадия сушка - атмосферная, вторая - камерная. Сушка должна обеспечить получение древесины требуемой влажности внутренние напряжение в пиломатериале не должна превышать определено допустимой нормы.

Кондиционирование пиломатериалов после каменой сушки в условиях цеха. Кондиционирование необходимо для выравнивания влажности определенных досок в штабеле. Время кондиционирование должно быть не менее трех суток.

Сортировка древесины по влажности. Нельзя склеивать между собой пиломатериалы, влажность которых отличатся более чем на 2%.

Вырезка недопустимых стандартами пороков древесины.

Сращивание (в случаях необходимости).

Фрезерование элементов без нанесения клея.

Формирование элементов без нанесения клея.

Приготовление клея.

Нанесения клея на склеиваемые поверхности.

Время с момента нанесение клея на первую пласть заготовки до приложения полного давление запрессовки всего пакета называется временем сборки. При склеивании деревянных конструкций оно ограничивается 30-40 мин.

Нельзя путать время полной сборки с жизнеспособностью клея. Жизнеспособность клеев для склеивания древесины, приготовленных в достаточно большом объеме клеемешалки, колеблется в пределах 2-5ч. Поскольку клей наносится на древесину очень тонким (0.1-0.3 мм) слоем, то он значительно быстрее, чем в большом объеме, теряет вязкость и клеящие свойства. При нанесении клеев следует различать время открытой выдержки - период от нанесения клея на поверхность доски до ее соприкосновение с другой доской и время закрытой выдержки - интервал времени от соединение двух досок с нанесенным клеем до их полной запрессовки. Время открытой выдержки не должно превышать 5-10 мин, а время закрытой выдержки должно быть не более 30 мин. Время полной сборки является суммой временем открытой и закрытой выдержек и равно - 30-40 мин.

Выдержка запрессованных конструкций под давлением в течение времени указано в таблице.

Табл.1. Режим склеивание деревянных элементов и конструкций.

| вид конструкции | Выдержка в запрессованном состоянии при различных температурах, ч. | ||

| 18-20°С | 21-25°С | 50-60°С | |

| прямолинейные | 12-14 | 8-10 | 3-4 |

| криволинейные | 20-24 | 16-20 | 6-8 |

Подобные работы: