Устройство автомобиля

1. Структура автомобильного парка РФ

Структура автомобильного парка РФ в зависимости от типа автомобиля выглядит следующим образом: в целом по России, на долю легковых автомобилей приходится не менее 80% от общей численности автомобильного парка Доля грузовых автомобилей составляет примерно 13%. Автобусов в России значительно меньше - около 2% от общей численности авт-го парка. Москва и Московская область лидируют по количеству автомобилей среди регионов РФ. В структуре автомобильного парка г. Москва несколько больший удельный вес имеет доля легкового автотранспорта – 87 % и в тоже время, меньше доля грузового автотранспорта - 8%, а также доля прочих автотранспортных средств - только 3% (РФ - 5%). Примерно такая же диспропорция характера для парка автомобилей Санкт-Петербурга и других городов с населением более миллиона человек.

Первенство столицы России обусловлено большой концентрацией легковых автомобилей, доля которых превышает в общей численности автопарка страны. Ежегодно численность автомобилей в столице увеличивается, как минимум на 10%, и, по-видимому, эта тенденция сохранится на ближайшие годы. Некоторые эксперты прогнозируют снижение темпов прироста парка автомобилей - как в Москве, так и в России в целом (до 4-6% в год).

2. Основные тенденции развития конструкций автомобилей

Конструкции автомобилей непрерывно совершенствуются. Тенденции развития конструкций автомобилей обусловлены как экономическими так, так и социальными причинами. Экономические причины определяют тенденцию повышения топливной экономичности как легковых, таки и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного автостроения. Социальными причинами обусловлена тенденция повышения безопасности автомобилей. Автомобиль – объект повышенной опасности. Поэтому необходимо совершенствование активной и пассивной безопасности автомобиля. Автомобиль является источником загрязнения окружающей среды отработавшими газами(окись углерода, окислы азота). Это определяет непрерывное повышение требований экологической безопасности автомобиля. Следует также отметить тенденцию автоматизации управления автомобилем, которая обеспечивается современными средствами электронной, микропроцессорной техники и направлена на повышение топливной экономичности и динамики автомобиля (управление двигателем и трансмиссией), активной безопасности (управление тормозной системой), комфортабельности (управление подвеской и др.) Автомобильный транспорт явл-ся одним из основных потребителей нефтяного топлива, поэтому в результате энергет-го кризиса, вызвавшего резкое повышение стоимости нефти, возникла необходимость во всех странах принять экстренные меры по экономии нефтяного топлива. Первоначально было введено ограничение максимальной скорости движения, что позволило снизить расход топлива, привело к сокращению числа ДТП.

Конструктивные мероприятия, направленные на снижение расхода топлива:

Двигатель. Расширение применения дизелей, позволяющих снизить расход топлива на 25…30%.

Работа по совершенствованию рабочего процесса бензиновых двигателей проводится в след. направлениях: организация послойного распределения заряда в камере сгорания, позволяющего использовать обедненные смеси; впрыскивание топлива во всасывающий тракт; использование электронного управления дозированием подачи топлива и зажиганием; применение турбонаддува. (снижение расхода топлива до 20%).

В РФ перспективно широкое применение природных газов. Более дальней перспективой является использование в качестве топлива для двигателей внутреннего сгорания водорода, запасы которого практически неограниченны. При работе на водородном топливе может быть решена проблема токсичности отработавших газов, так как в результате сгорания водорода образуется вода. Однако получение водорода сопряжено с большими энергетическими затратами, затруднены хранение и транспортирование водорода.

Некоторое развитие получает электромобили, главным образом для городских условий эксплуатации. Они бесшумны и не загрязняют окружающую среду.

Препятствием к их широкому применению является малая энергоемкость аккумуляторных батарей, их громоздкость, что снижает грузоподъемность автомобиля и запас хода.

В недалеком будущем получат развитие двигатели новых типов. Создание адиабатного керамического двигателя, обеспечивающего высокий термический КПД благодаря высокой температуре рабочего процесса из-за малого излучения теплоты в окружающую среду. В таких двигателях система охлаждения отсутствует.

Газотурбинные двигатели (ГТД) в настоящее время не используют, так как их топливная экономичность ниже, чем у дизелей, однако в перспективе при применении керамических материалов может быть налажено производство автомобильных ГТД (при повышении температуры сгорания расход топлива уменьшается).

Шасси. При снижении массы легкового автомобиля на 50…70 кг может быть получена экономия топлива 2…3%. Для снижения массы автомобиля проводят работы в трех направлениях:

1 поиск рациональных компоновочных решений (Компоновка легковых авт-ей с передними ведущими и управляемыми колесами.

Для грузовых авт-ей оптимальным компоновочным решением, позволяющим значительно снизить массу, является размещение кабины над двигателем);

2 поиск рациональных форм деталей (применение листовых рессор. При установке листов Т-образного сечения, малолистовых и однолистовых рессор их масса может быть снижена.);

3 применение конструкционных материалов, обладающих малой плотностью при обеспечении достаточной плотности. В наибольшей степени масса зависит от плотности материалов. Использование легированных и низколегированных сталей, а также алюминия позволяет значительно снизить массу автомобилей. Существенно уменьшается масса автомобиля при использовании пластмасс. Помимо снижения массы автомобиля, это обеспечивает уменьшение трудоемкости изготовления деталей, повышение их коррозионной стойкости, уменьшение теплопроводности и др. пластмассы могут быть как декоративными, так и конструкционными материалами для деталей, воспринимающих различные нагрузки.

Особое внимание уделяется композиционным материалам, которые представляют собой пластмассы, армированные волокнами различного вида (стеклопластики, углепластики, боропластики).

Кузов. Топливная экономичность автомобиля в большой степени зависит от аэродинамического сопротивления кузова и автомобиля в целом. Затраты мощности на преодоление аэродинамического сопротивления пропорциональны фактору обтекаемости и третьей степени скорости автомобиля.

Масса кузова составляет значительную часть массы автомобиля, поэтому снижение массы кузова важно для улучшения топливной экономичности. Наибольший эффект дает применение пластмассовых кузовов и отдельных пластмассовых деталей. В среднем масса деталей, изготовленных из пластмасс, в 2 раза меньше массы деталей, изготовленных из стали.

3. Требования, предъявляемые к конструкции автомобилей

К конструкции автомобиля предъявляют производственные, эксплуатационные, потребительские требования и требования безопасности.

1 Производственные требования – соответствие конструкции технологическим возможностям завода или передовым тенденциям перспективной технологии:

- минимальный расход материалов; - минимальная трудоемкость; - минимальная себестоимость.

2 Эксплуатационные требования:

- Топливная экономичность; - Курсовая устойчивость;

- управляемость; - маневренность; - Плавность хода; - проходимость; - надежность; - технологичность обслуживания и ремонта; - минимальная себестоимость транспортных работ.

3 Потребительские требования:

- Малая стоимость автомобиля и его эксплуатации; - безотказность и ремонтопригодность; - безопасность;

- комфортабельность; - легкость управления.

Требования безопасности распространяются на активную, пассивную, послеаварийную и экологическую безопасность автомобиля.

Аварийная безопасность автомобиля – свойство снижать вероятность возникновения дорожно-транспортных происшествий. Это свойство заложено в конструкцию автомобиля (отсюда термин – конструктивная безопасность) и проявляется постоянно при движении и в аварийной ситуации. Этот вид безопасности характеризуется обзорностью, сигнализацией, освещенностью, эргономическими условиями рабочего места водителя, маневренностью, управляемостью, устойчивостью, скоростными и тормозными свойствами и др.

Пассивная безопасность автомобиля – свойство снижать тяжесть последствий дорожно-транспортных происшествий. Внутреннюю пассивную безопасность характеризуют мероприятия, направленные на снижение травматизма водителя и пассажиров, обеспечение сохранности грузов, а внешнюю пассивную безопасность – снижение травматизма людей, находящихся вне автомобиля в процессе дорожно-транспортного происшествия.

Послеаварийная безопасность зависит от возможностей снизить тяжесть последствий аварии (аптечка, огнетушитель), эвакуации пострадавших и др.

Экологическая безопасность автомобиля – свойство автомобиля уменьшать вредное влияние на окружающую среду (загазовывание атмосферы, запыление, осадки вредных веществ на придорожную полосу, нарушение травяного покрова, порча деревьев и кустарников, загрязнение почвы и водоемов, шум и вибрации и др.)

Назначение, классификация и требования к сцеплению. Выбор и расчет основ.пар-ов сцепления. Расчет хар-к износостойкости сцепления.

Назначение сцепления – надежная передача крутящего момента от двигателя к трансмиссии.

Классификационные признаки

I. По характеру работы:

1. постоянно замкнутые;

2. постоянно разомкнутые.

II. По типу привода:

1. с механическим;

2. с гидравлическим;

3. с комбинированным:

3.1 пневмомеханическим;

3.2 пневмогидравлическим;

3.3 электромеханическим;

3.4 электровакуумным.

III. По способу управления:

1. автоматическое;

2. неавтоматическое (ножное, ручное):

2.1 с усилителем;

2.2 без усилителя.

IV. По характеру связи между ведущим и ведомыми элементами:

1. гидравлическое (гидромуфта);

2. электромагнитное (порошковое);

3. фрикционное:

3.1 по форме элементов трения:

3.1.1. специальное (конусное, барабанное и др.);

3.1.2. дисковое:

3.1.2.1. с дисками в масле;

3.1.2.2. с сухими дисками:

3.1.2.2.1. однодисковое;

3.1.2.2.2. двухдисковое;

3.1.2.1.3. многодисковое.

3.2. по способу создания нажимного усилия:

3.2.1. центробежное;

3.2.2. полуцентробежное;

3.2.3. электромагнитное;

3.2.4. пружинное:

3.2.4.1. с периферийной пружиной;

3.2.4.2. с центральной пружиной:

3.2.4.2.1. цилиндрической;

3.2.4.2.2. конической;

3.2.4.2.3. диафрагменной.

Требования, предъявляемые к конструкции:

1. Надежная передача крутящего момента от двигателя к трансмиссии;

2. Плавность и полнота включения;

3. Чистота выключения;

4. Минимальный момент инерции ведомых элементов;

5. Хороший отвод теплоты от поверхностей трения;

6. Предохранение трансмиссии от динамических нагрузок;

7. Поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

8. Минимальные затраты физических усилий на управление;

9. Хорошая уравновешенность;

10. Общие требования: обеспечение минимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность, низкий уровень шума.

Характеристики симметричного и ассиметричного циклов

Ассиметричный цикл, в котором среднее напряжение цикла будет

![]()

Амплитуда цикла

![]()

Коэффициент асимметрии

![]()

![]()

![]()

Буквой Т обозначен период, соответствующий полному циклу изменения напряжения.

Симметричный цикл, у которого ![]() = -

= - ![]() , а среднее напряжение цикла

, а среднее напряжение цикла

![]() ,

,

амплитуда цикла

![]()

А коэффициент асимметрии цикла

![]()

В качестве примера можно указать, что в автомобиле изменение напряжений по ассиметричной схеме имеет место у некоторых деталей ходовой части и подвески рессор, балок мостов поворотных шкворней. По симметричной схеме - у валов КП, у полуразгруженных полуосей (напряжения изгиба).

Характеристика пульсирующего цикла

Пульсирующий цикл, являющийся частным случаем несимметричного цикла, когда ![]() , а среднее напряжение и амплитуда цикла

, а среднее напряжение и амплитуда цикла

![]()

По пульсирующей схеме – у зубьев шестерен.

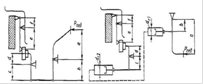

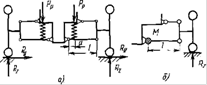

Определение перед.числа привода сцепления и выбор пар-ов отдельных его звеньев

Схемы приводов сцепления: а) механического, б) гидравлического

Общее передаточное число привода сцепления

uп.с. = u1u2

где u1 – передаточное число педального привода; u2 – передаточное число

рычагов выключения сцепления.

Передаточное число механического привода:

![]()

гидравлического:

Ход педали зависит от величины s, на которую отводится нажимной диск при выключении сцепления, и зазора Д2 между рычагами выключения и выжимным подшипником.

Sпед = suп.с. + Д2u1

Общее передаточное число привода сцепления включает передаточное число рычагов выключения и передаточное число педального привода, а в случае гидравлического привода и передаточное число гидравлической части привода. Общее передаточное число привода сцепления определяется из условия, что усилие на педали при отсутствии усилителя не должно превосходить для легковых автомобилей 150 Н, для грузовых 250 Н. Полный ход педали должен лежать при этом в пределах 120...190 мм, включая свободный ход педали.

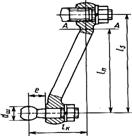

Расчет крестовины шарнира карданной передачи

В карданном шарнире угловых скоростей определяют нагрузки в крестовине и в вилке. Шипы крестовины испытывают напряжения изгиба и смятия, а крестовина – напряжение разрыва. Вилка подвергается изгибу и скручиванию. Примем, что шарниром передается максимальный динамический момент, который ограничивается коэффициентом запаса сцепления. При малом угле наклона г вала шарнир передает момент ![]() (

(![]() передаточное число трансмиссии до карданной передачи), а динамическое нагружение можно учитывать запасом прочности.

передаточное число трансмиссии до карданной передачи), а динамическое нагружение можно учитывать запасом прочности.

Напряжение изгиба шипа крестовины (см.рис.):

![]()

Напряжения среза шипа крестовины:

Напряжения крестовины на разрыв в сечении А-А площадью F:

![]()

Материал крестовин: стали 18ХГТ, 20Х.

Назначение, классификация и требования к конструкции ведущих мостов. Расчет балки ведущего моста на прочность (нагрузочный режим- разгон автомобиля). Расчет балки ведущего моста на прочность (нагрузочный режим - торможение)

Мосты обеспечивают поддержание несущей части, передают силы и моменты от колес на несущую часть, являясь элементом рулевого управления, обеспечивают поворот автомобиля, является частью автомобиля.

К автомобильным мостам предъявляются следующие основные требования: минимальная масса, наименьшие габаритные размеры и оптимальная жесткость.

Ведущие мосты одновременно являются корпусной деталью для элементов трансмиссии и включают в себя: главную передачу, дифференциал, полуоси и применяются в качестве заднего и промежуточного моста.

Классификация мостов.

1 По назначению (ведущий, управляемый(с поворотными колесами, с поворотной балкой), комбинированный, ведомый)

2 По числу колес (с одинарными, со сдвоенными)

3 По виду применяемой подвески (неразрезной, разрезной)

4 По конструктивной схеме (с поперечиной, с балкой )

5 По составу (одиночный, в составе тележки)

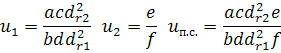

Расчет балки моста (прямолинейное движение автомобиля)

Мосты автомобиля рассчитывают на прочность по сцеплению колес автомобиля с дорогой при максимальном значении коэффициента сцепления. Расчет выполняют для различных режимов движения автомобиля. При расчете значения сил и моментов, действующих на мосты при движении автомобиля, принимаются максимальными.

Ведущий мост. Балку ведущего моста рассчитывают для трех нагрузочных режимов: прямолинейное движение автомобиля, занос автомобиля и переезд автомобиля через препятствие.

При прямолинейном движении автомобиля балка ведущего моста (см.рис.) изгибается в вертикальной плоскости под воздействием нормальных реакций дороги ![]() и

и ![]() на ведущие колеса.

на ведущие колеса.

Изгибающий момент в вертикальной плоскости ![]() где

где ![]() – плечо изгиба.

– плечо изгиба.

Нормальные реакции дороги от нагрузки ![]() на ведущий мост равны:

на ведущий мост равны:

![]()

где ![]() – коэффициент перераспределения нагрузки на задний мост.

– коэффициент перераспределения нагрузки на задний мост.

Кроме того, под действием тяговой силы ![]() балка ведущего моста испытывает статическую нагрузку и изгибается также в горизонтальной плоскости. Изгибающий момент в горизонтальной плоскости

балка ведущего моста испытывает статическую нагрузку и изгибается также в горизонтальной плоскости. Изгибающий момент в горизонтальной плоскости ![]() Тяговые силы на ведущих колесах равны:

Тяговые силы на ведущих колесах равны: ![]() - коэф сцепл колес с дорогой.

- коэф сцепл колес с дорогой.

Кроме изгибающих моментов на балку ведущего моста действует крутящий момент

![]()

где ![]() – радиус ведущих колес.

– радиус ведущих колес.

В балке ведущего моста наиболее опасными местами являются обычно сечения под площадками для крепления пружин (рессор).

Суммарный результ-й момент от изгиба и круч-я в опасном сеч-и балки моста

![]()

Результ-е напряжения от изгиба и кручения для трубчатого круглого сечения

![]()

где ![]() – момент сопротивления трубчатого сечения.

– момент сопротивления трубчатого сечения.

Расчет балки ведущего моста на прочность (режим – динамические нагрузки)

При динамическом нагружении изгибающий момент в вертикальной плоскости:

Mи = Rz1Кдl,

где Кд= 1,5...3 — коэффициент динамичности.

Напряжение изгиба уи= Mи /W.

Для балок мостов, литых из стали и чугуна, (фи)= 300 МПа, для штампованных из стального листа (фи)= 500 МПа.

Определение нагрузок и расчет переднего моста производят так же, как и заднего моста. При торможении коэффициент перераспределения нагрузки на передний мост m1=1,1...1,2. Необходимо учитывать переменное сечение балки: двутавровое в средней части и после рессорной площадки постепенно переходящее в круглое. Вертикальные реакции Rz1=Rz2= m1G1/2, где G1— нагрузка на передние колеса.

Для балки управляемого моста жесткость важна для сохранения углов установки колес. Жесткость ведущего моста влияет на условия зацепления зубчатых передач, на нагрузку подшипников и на нагруженность полуосей.

Прогиб балки равен силе в заданном сечении, отнесенной к жесткости сечения i=Ри/(ЕJx). Балка нагружена в местах крепления рессор.

Переменное сечение балки затрудняет расчет. В таких случаях или упрощают схему и ведут расчет по наиболее опасному сечению, или усложняют расчет, применяя метод конечных элементов.

Прогиб балки грузовых автомобилей достигает 2...3 мм

Расчет балки ведущего моста на прочность (нагрузочный режим – боковой занос автомобиля)

При заносе балку моста рассчитывают на изгиб в вертикальной плоскости, считая при этом Pт1=Pт2=0.

Изгибающие моменты в вертикальной плоскости

![]()

![]()

![]() ,

, ![]() — боковые реакции при заносе;

— боковые реакции при заносе;

![]() ,

, ![]()

где ![]() и

и ![]() — нормальные реакции опорной поверхности при заносе. Условно принимается

— нормальные реакции опорной поверхности при заносе. Условно принимается ![]() .

.

Эпюры моментов от ![]() и

и ![]() строят раздельно, а затем складывают. Опасное сечение картера находится в месте крепления рессоры: здесь напряжение изгиба:

строят раздельно, а затем складывают. Опасное сечение картера находится в месте крепления рессоры: здесь напряжение изгиба:

![]() ,

,

Назначение, классификация и требования к конструкции главных передач. Выбор основных параметров и расчет на прочность конических зубчатых пар главной передачи.

Главная передача обеспечивает постоянное увеличение крутящего момента и передачу его к ведущим колёсам, выбирается из условий получения заданной максимальной скорости автомобиля на высшей передаче в коробке передач и оптимальной топливной экономичности.

К главным передачам предъявляют следующие требования: -оптимальное значение передаточного числа; - высокий КПД; -низкий уровень шума; - небольшие вертикальные размеры.

Классификация главных передач.

1 Одинарные (червячная, цилиндрическая(прямозубая ,косозубая, шевронная)коническая, гипоидная)

2 двойная (центральная, разнесенная)

При расчете шестерен на прочность) определяют напряжения в зубьях от изгиба:

![]()

где ![]() окружная сила;

окружная сила;

![]() коэффициент, учитывающий форму и число зубьев;

коэффициент, учитывающий форму и число зубьев;

![]() ширина шестерни;

ширина шестерни;

![]() нормальный шаг в среднем сечении начального конуса шестерни.

нормальный шаг в среднем сечении начального конуса шестерни.

Допускаемые напряжения изгиба в зубьях ![]() .

.

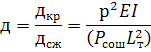

Расчет главной передачи на износостойкость зубьев по контактным напряжениям

При расчете главной передачи на износ определяют контактные напряжения в зубьях:

где ![]() модуль упругости;

модуль упругости;

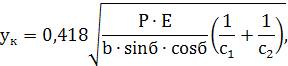

![]()

средние радиусы начального конуса соответственно ведущей и ведомой шестерен.

Допускаемые контактные напряжения ![]() (большие значения – для гипоидных главных передач).

(большие значения – для гипоидных главных передач).

Шестерни главных передач изготавливают из стали следующих марок: 15ХН3А, 20ХН3А, 20ХНМА, 30ХГТ.

Расчет шкворня и втулок поворотных цапф на прочность (режим - торможение)

Углами наклона шкворня в поперечной и продольной плоскостях пренебрегают вследствие их небольших значений, которые не влияют на результаты расчета.

При торможении силы ![]() и

и ![]() , нагружающие соответственно верхний и нижний концы шкворня, возникают под действием:

, нагружающие соответственно верхний и нижний концы шкворня, возникают под действием:

нормальной реакции ![]() :

: ![]()

тормозной силы ![]() :

: ![]()

реактивной силы ![]() :

: ![]()

тормозного момента ![]()

Суммарная сила, действующая на верхний конец шкворня

![]()

Суммарная сила, действующая на нижний конец шкворня

![]()

Расчет шкворня и втулок поворотных цапф на прочность (режим - боковой занос автомобиля)

При заносе на верхний и нижний конец шкворня действуют только поперечные силы:от нормальной реакции ![]() :

: ![]()

от поперечной реакции ![]() :

:

на левом шкворне ![]()

на правом шкворне ![]()

Суммарные силы:

на левом шкворне ![]()

на правом шкворне ![]()

Расчет шкворня и втулок поворотных цапф на прочность (режим - динамические нагрузки)

на шкворень действуют силы:

![]()

Шкворень на всех нагрузочных режимах рассчитывают на изгиб и на срез, а втулки шкворня рассчитывают на смятие:

Напряжения изгиба шкворня ![]()

Напряжения среза шкворня ![]()

Напряжения смятия втулок шкворня ![]()

Где ![]() диаметр шкворня,

диаметр шкворня, ![]() высота втулки шкворня.При определении напряжений в шкворне и втулках шкворня принимают наибольшие из значений суммарных сил, действующих на шкворень для рассматриваемых режимов движения автомобиля. Шкворни изготавливают из стали марок 40, 50, 18ХГТ. (

высота втулки шкворня.При определении напряжений в шкворне и втулках шкворня принимают наибольшие из значений суммарных сил, действующих на шкворень для рассматриваемых режимов движения автомобиля. Шкворни изготавливают из стали марок 40, 50, 18ХГТ. (![]() ) = 500 МПа, (

) = 500 МПа, (![]() ) = 100 МПа, (

) = 100 МПа, (![]() ) = 50 МПа.

) = 50 МПа.

Назначение, классификация и требования к конструкции подвески. Последовательность расчета листовой рессоры.

Подвеска обеспечивает упругое соединение несущей системы с колесами автомобиля.

К подвескам автомобилей предъявляют следующие требования: 1 Обеспечение плавности хода; 2Обеспечение движения по неровным дорогам без ударов в ограничитель; 3 Ограничение поперечного крена автомобиля; 4 Кинематическое согласование перемещений управляемых колес, исключающее их колебание относительно шкворней; 5 Обеспечение затухания колебаний кузова и колес; 6 Постоянство колеи, углов наклона колес, постоянство углов наклона шкворней; 7 Надежная передача от колес к кузову продольных и поперечных сил; 8 Обеспечение затухания колебаний кузова и колес; 9 Снижение неподрессоренной массы. Классификация подвесок. 1 По типу характеристики (постоянной, переменной жесткости, прогрессивная) 2 По типу направляющих устройств (зависимые (автономная, балансирная), независимая) 3 По способу передачи сил и моментов от колес (рессорная, шланговая, рычажная) 4 По типу упругого элемента (металлическая (рессорная, пружинная, торсионная, комбинированная), неметаллическая(пневматическая, гидропневмат., комбинир., резиновая)) 5 По способу гашения колебания (гидравлич амортизаторы (рычажные, телескопические), механическое трение(трение в упругом эл-те и направл. Уст-ве ))

Основными расчетными характеристиками листовой рессоры являются напряжение изгиба и , прогиб f P и жесткость C P.

Материалом для изготовления рессор служат стали 55ГС, 50С2, 60С2, для которых допускаемые напряжения при максимальном прогибе (уH ) =800. ..1000 МПа.

Расчет упругого элемента в независимой подвеске

В зависимости от схемы подвески нагрузка на упругий элемент меняется. Для однорычажной подвески (б)

нагрузка на упругий элемент

![]()

где l, a - параметры подвески автомобиля;

![]() - вес колеса и направляющего устройства.

- вес колеса и направляющего устройства.

Прогиб упругого элемента однорычажной, двухрычажной подвески:

![]()

Для двухрычажной подвески (а) нагрузка на упругий элемент:

![]()

а прогиб

![]()

Для двухрычажной подвески с торсионным упругим элементом нагрузка на упругий элемент определяется моментом закручивания торсиона

Расчет основных параметров амортизатора

Коэфициент апериодичности в подвеске при колебаниях автомобиля Ша;

-Максимальное усилие при сжатии и отбое;

-Критические скорости движения поршня, при которых открываются клапана:

-Энергоёмкость и степень её уменьшения при нагреве.

Сила сопротивления выражается Pн=kрvпm, где Vп- скорость поршня; Лн- коэффициент сопротивления на начальном участке до открытия клапана; ь- показатель степени(м=1..3)

На клапанном участке Pk=

Назначение, классификация и требования к конструкции рулевого управления. Выбор основ.размеров и расчет рул.мех-ма (глобоидальный “червяк-ролик”)

Рулевое управление — это совокупность устройств, обеспечивающих поворот управляемых колес автомобиля при воздействии водителя на рулевое колесо. Оно состоит из рулевого механизма и рулевого привода. Для облегчения поворота колес в рулевой механизм или привод может встраиваться усилитель.

Конструкция рулевого управления должна обеспечивать:

- легкость управления, оцениваемую усилием на рулевом колесе. Для лег без усилителя при движении это усилие составляет 50...100 Н, а с усилителем— 10...20 Н.

- качение управляемых колес с минимальными боковым уводом и скольжением при повороте автомобиля. Несоблюдение этого требования приводит к ускорению изнашивания шин и снижению устойчивости автомобиля при движении;

- стабилизацию повернутых управляемых колес, обеспечивающую их возвращение в положение, соответствующее прямолинейному движению, при отпущенном рулевом колесе;

- предотвращение передачи ударов на рулевое колесо при наезде управляемых колес на препятствия;

- минимальные зазоры в соединениях. Оцениваются углом свободного поворота рулевого колеса автомобиля, стоящего на сухой, твердой и ровной поверхности в положении, соответствующем прямолинейному движению. По ГОСТ этот зазор не должен превышать 15° при наличии усилителя и и 5° — без усилителя рулевого управления;

- отсутствие автоколебаний управляемых колес при работе автомобиля в любых условиях и на любых режимах движения;

- повышенная надежность, так как выход из строя рулевого управления приводит к аварии;

- возможно меньшее значение минимального радиуса поворота для обеспечения хорошей маневренности автомобиля;

- силовое и кинематическое следящее действие, т.е. пропорциональность между усилием на рулевом колесе и моментом сопротивления повороту управляемых колес и заданное соответствие между углом поворота рулевого колеса и углом поворота управляемых колес;

- кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов.

Классификация рулевых управлений

1 По способу поворота автомобиля

- Поворотом управляемых колес

- Торможением колеса одного борта

- Вращением колес одного борта в сторону, обратную движению

- Складыванием элементов (одноосный тягач и одноосный прицеп)

2 По расположению рулевого колеса

- правое - левое

3 По расположению управляемых колес на…

3.1 Двухосных автомобилях (Первой оси

Второй оси, Первой и второй осей)

3.2 Трехосных автомобилях (Первой оси,

Первой и третьей осей)

3.3 Четырехосных автомобилях (Первой и второй осей, Первой и третьей осей, Всех осей)

Рулевой механизм включает в себя рулевую пару (иногда называют рулевой передачей), размещенную в картере, рулевой вал, рулевую колонку и рулевое колесо.

К конструкции рулевых механизмов предъявляется ряд специальных требований:

а) высокий КПД в прямом направлении (при передаче усилия от рулевого колеса) для облегчения управления автомобилем и несколько пониженный КПД в обратном направлении для снижения силы толчков, передаваемых на рулевое колесо от управляемых колес при наезде на неровности;

б) обратимость рулевой пары, чтобы рулевой механизм не препятствовал стабилизации управляемых колес;

в) минимальный зазор в зацеплении элементов рулевой пары в нейтральном положении управляемых колес и в некотором диапазоне углов поворота (беззазорное зацепление) при обязательной возможности регулирования зазора в процессе эксплуатации;

г) заданный характер изменения передаточного числа рулевого механизма;

д) травмобезопасность рулевого механизма, с тем чтобы при лобовом столкновении он не был причиной травмы водителя.

Расчет рул.мех-ма (глобоидальный “червяк-ролик”)

Для механизма, включающего глобоидный червяк и ролик, определяется контактное напряжение в зацеплении

у = Px/(Fn),

где Рх — осевое усилие, воспринимаемое червяком; F — площадь контакта одного гребня ролика с червяком (сумма площадей двух сегментов, рис);

— число гребней ролика.

Схема для определения контактной площадки в червячном рулевом механизме

Осевая сила

Px=Mp.k/(rщotgв)

где rщo — начальный радиус червяка в горловом сечении; в — угол подъема винтовой линии в том же сечении.

Площадь контакта одного гребня ролика с червяком (рис)

F = 0,5((ц1 — sinц1)r²1+( ц2 — sinц2) r²2)

Материал червяка—цианируемая сталь 30Х, 35Х, 40Х, 30ХН; материал ролика - цеменуемая сталь 12ХНЗА, 15ХН; (у) = 7...8 МПа.

Оценка и расчет основных размеров деталей рулевого привода

К рулевому приводу предъявляют следующие требования: правильное соотношение углов поворота колес, отсутствие автоколебаний управляемых колес, а также самопроизвольного поворота колес при колебаниях автомобиля на подвеске.

Рулевой привод включает рулевую трапецию, рычаги и тяги, связывающие рулевой механизм с рулевой трапецией, а также рулевой усилитель, устанавливаемый на ряде автомобилей.

Расчет рулевой сошки на изгиб и кручение

Изгиб и кручение - основные виды напряжения. Расчет ведут на сложное сопротивление; шлицы рассчитывают на срез. Усилие на шаровом пальце сошки, вызывающее изгиб и кручение (при наличии встроенного усилителя): ![]() Напряжение изгиба в опасном сечении А—А:

Напряжение изгиба в опасном сечении А—А:

![]() .

.

Напряжение кручения:

![]() ,

,

где ![]() и

и ![]() — соответственно осевой и полярный моменты сопротивления опасного сечения.

— соответственно осевой и полярный моменты сопротивления опасного сечения.

Эквивалентное напряжение рассчитывается по одной из теорий прочности. (ф) = 300...400 МПа

Напряжение кручения вала сошки при наличии усилителя

![]()

где d— диаметр вала сошки. Материал вала сошки — сталь 30, 18ХГТ, 20ХНЗА.; (т) = 300...350 МПа.

Расчет продольной тяги в рулевом управлении. Расчет поперечной тяги в рулевом управлении

Сила Рсош вызывает напряжения сжатия-растяжения и продольного

изгиба тяги

Напряжение сжатия

![]()

где F — площадь сечения продольной тяги.

Критическое напряжение при продольном изгибе

![]()

где I — экваториальный момент инерции сечения тяги;

![]()

LT—длина продольной тяги (по центрам шарниров).

Запас устойчивости

Материал тяги: сталь 20, сталь 35; (д) = ,5...2,5.

Поперечная тяга трапеции.

Нагруженная силой РПТ=РсошS/l тяга рассчитывается по той же методике, что и продольная тяга, т. е. на сжатие и продольную устойчивость (|д|= 1,5...2,5). Для изготовления поперечной тяги используют те же материалы, что и для продольной.

Назначение, классификация и требования к конструкции тормозных систем. Расчет сил и моментов, действующих в колесном тормозе барабанного типа (с одной активной колодкой)

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля.

Требования к тормозным системам следующие: - минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ

- сохранение устойчивости при торможении (кр