Строительство промышленного пятиэтажного здания

Исходные данные

Промышленное здание

Величина пролета: Здание «А»-18м; здание «Б»-24м

Длина корпусов: «А» l=72м; «Б» l=60м

Шаг колонн: КР - 6 м

Тип остекления: – ленточное

Тип каркаса – стальной

АБК

Сетка колонн – 6*6 м

Количество этажей – 5 эт

Количество продольных пролетов – 4

Количество поперечных пролетов – 3

Высота этажа – 4,2 м

Сечение колонн – 300*300

Тип остекления – ленточное

Тип каркаса – ЖБК

Рабочие условия

Начало строительства - апрель

Район строительства – Новгород

Сваи буронабивные под промышленное здание

Сваи под колонны крайнего ряда – 2 шт по 6 м

Сваи под фахверковые колонн – 2 шт по 6 м

Сваи под колонны деформационного шва – 4шт по 6м

Сваи под угловые колонны– 4шт по 6м

Сваи забивные под здание АБК – 4 шт по 6 м

Выбор и обоснование методов производства работ и технических средств

Выбор метода проведения работ.

Установка вращательного, ударного и шнекового бурения.

Буровая установка СО-2. Предназначена для устройства скважин на базе применения обсадных труб под буронабивные сваи длинной до 30 м и диаметром 500-600 мм с уширенным основанием диаметром до 800 мм. Она состоит из базовой машины- экскаватора Э-1252 (или гусеничного крана соответствующей грузоподъемности, например ДЭК-251) и смонтированной на ней стойки с буровым оборудованием. Последнее в виде каретки с электроприводом. К выходному валу электропривода прикреплена телескопическая буровая шнековая колонна с очистителем и буровым инструментом. Колонна состоит из двух телескопических секций, нижняя из которых имеет по всей длине шнековые лопасти.

Экономическое сравнение машин для укладки бетонной смеси.

| Кран-бодья объемом 25 м3 | Бетононасос до 250 м 20 м3 |

Нормы времени (Маш-ч) на 1 м3 бетона | |

| Нвр=0,26 | Нвр=0,18 |

| Эксплуатационная продолжительность | |

| Пэксп=(8*1)/0,26=30,8 | Пэксп=(8*1)/0,18=44,5 |

| Продолжительность работ (дней) | |

| Пр=8543,65/(2*30,8)=138,7 | Пр=8543,65/(2*44,5)=96,0 |

| 4 машины за 34,7 дня | 4 машины за 24 дня |

| Себестоимость работ | |

| Ср=1,08*(4*34,7*37,15+257,82)=5847,38 | Ср=1,08*(4*24*13,32+63,936)=1450,07 |

| В результате экономического сравнения выбираем бетононасос | |

Выбор комплектности машин для выполнения работ

Буровая установка СО-2 на базе гусеничного крана.

Диаметр скважины, мм – 500 – 600

Максимальная глубина бурения, м – 30

Мощность привода электродвигателя, кВт – 55

Частота вращения двигателя, мин-1 – 1460

То же, бурового инструмента, мин-1 – 43

Давление бурового инструмента на забой, кПа – 5,3

Скорость бурения скважины, м/ч – до 10

Масса бурового навесного оборудования, т – 12,6

Габариты (в рабочем положении), мм – 11000х3200х23000

Масса, т. – 38,3

Технические характеристики бетононасоса СБ207А

Производительность (максимальная) на выходе из распределителя, м3/час | 20 |

| Тип привода | Гидромеханический, передача от автон.двиг. Д-144 |

| Подвижность перекачиваемой бетонной смеси (Осадка стандартного конуса), см | 6-12 |

| Установленная мощность, кВт, не более | 36 |

| Диаметр бетоновода (внутренний), мм | 125 |

| Высота загрузки, мм | 1400 |

Объем загрузочной воронки, м3 | 0,45 |

| Масса технологического оборудования, кг | 3000 |

| Давление (максимальное) на бетонную смесь развиваемое бетонотранспортным поршнем на выходе из распределительного устройства, МПа | 6,0 |

| Наибольшая крупность наполнителя, мм | 40 |

| Габаритные размеры, мм | 5300*1900*2050 |

Техническая характеристика бульдозера ДЗ – 19

| Тип отвала | Неповоротный |

| Длина отвала | 3,03 м |

| Высота отвала | 1,3 м |

| Мощность | 79 кВт |

| Марка трактора | Т-100 |

| Масса бульдозерного оборудования | 1,53 т |

Технические характеристики одноковшового экскаватора ТВЭКС ЕТ 18-30

Габаритные размеры ЭО ТВЭКС ЕТ 18-30, мм: - Длина - Ширина - Высота | 9400 2750 3180 |

| Марка двигателя ТВЭКС ЕТ 18-30 | Д-240 или Д240Л |

| Мощность двигателя, ТВЭКС ЕТ 18-30 кВт | 55,2 |

| Частота вращения, с-1 | 37 |

| Наибольшая скорость передвижения ТВЭКС ЕТ 18-30, км/ч | 25 |

| Давление в гидроприводе, МПа | 38 |

| Подача насоса 234,2 (333,20), л/мин | 2*116+60 |

| Наибольшее усилие резания, кН | 160 |

Продолжительность цикла при работе обратной/прямой лопатой емкостью 0,6м3 | 14,5 |

Масса эксплуатационная с оборудованием обратной лопаты и ковшом емкостью 0,63 м3, т | 13 |

Обратная лопата/емкость ковша, м3 | 0,6 0,8 |

| Наибольшая глубина копания, м | 5,4 4,5 4,5 |

| Наибольший радиус копания на уровне стоянки, м | 8,5 7,75 7,75 |

| Наибольшая высота выгрузки, м | 4,9 4,7 4,7 |

Гусеничный кран ДЭК – 50

Длина основной стрелы, м – 30

Грузоподъемность основного крюка, т:

- наименьшем – 30

- наибольшем – 5,4

Вылет основного крюка, м:

- наименьший – 8

- наибольший – 26

Высота подъема основного крюка, м при вылете:

- наименьшем – 28,2

- наибольшем – 16,8

Скорость передвижения крана, км/ч – 0,43

Габаритные размеры в транспортном положение, м:

- длина – 6

- ширина – 5

- высота – 5,3

Масса крана в рабочем состоянии, т – 90,8

Автокран КС-55713-10К-2 Клинцы на шасси Ford Cargo

Технические характеристики

максимальный грузовой момент, т.м 80,0

Грузоподъёмность максимальная, т / вылет, м 25,0 / 3,2

Вылет крюка минимальный/максимальный(без гуська) – 3,2/17

Длина стрелы, м 10,0 -24,0

Длина гуська, м 7,5

Угол установки гуська, градусы 0 / 30

Рабочая зона, градусов 360

Максимальная высота подъёма крюка, м

- с основной стрелой 24,0 м 23,9

- с основной стрелой 24,0 м и гуськом 7,5 м 31,3

Максимальная глубина опускания крюка стрелой 10,0 м на вылете 5,0 м, м 13,0

Скорость подъема-опускания груза, м/мин.

- нормальная (с грузом массой до 25,0 т.) 5,2

- увеличенная (с грузом массой до 4,5 т.) 13,0

- максимальная (кратность полиспаста 1) 40,0

Скорость посадки груза, м/мин. не более 0,2

Частота вращения поворотной части, об./мин. до 0,96

Скорость передвижения крана своим ходом, км/ч. до 80

Размер опорного контура вдоль х поперек оси шасси, м

- при выдвинутых балках выносных опор 4,9 х 5,8

- при втянутых балках опор 4,9 х 2,27

Масса крана в транспортном положении, т 22,45

Колесная формула базового автомобиля 6х4

Двигатель базового автомобиля дизельный

Габариты крана в транспортном положении, м (длина х ширина х высота)-12,0 х 2,5 х 3,9

Температура эксплуатации, град. С - от -40 до +40

Электротрамбовка ИЭ – 4502.

Глубина уплотнения (за 2 прохода), см – 40

Размеры трамбующего башмака, мм – 350х450

Характеристики электродвигателя:

- мощность, кВт – 0,4 (0,5)

- напряжение, Вт – 220

- частота тока, Гц – 50

Частота ударов, Гц – 9,3

Габариты, мм – 970х475х960

Масса, т – 81,5

Технология и организация изготовления буронабивных свай

Подготовительные работы включают:

уточнение расположения инженерных коммуникаций в пределах расположения свай (свайного поля);

удаление асфальтовых, бетонных и др. прочных (твердых) покрытий;

уточнение расположения наружных граней существующих фундаментов зданий (в условиях плотной застройки и реконструкции);

разбивку осей свай.

- Разбивка осей свай выполняется с точностью ±10 мм с закреплением их на прилегающих стенах здания смываемой краской и на асфальтобетонном покрытии с помощью штырей или несмываемой краской.

- В процессе производства работ ведется «Журнал изготовления буронабивных свай с уширенным основанием из щебня».

- На начальном этапе рекомендуется выполнить опытные работы по отработке технологии втрамбовывания щебня в нижнюю часть скважины и необходимого количества ударов трамбовки, времени для втрамбовывания щебня, общего понижения и «отказа» и др. параметров, в т.ч. оптимальной высоты сбрасывания трамбовки с учетом возможных динамических воздействий.

- Все работы выполняются с учетом требований СНиП 3.02.01-87, СНиП III-4-80* и др. нормативных документов по технике безопасности в строительстве.

Технологическая схема устройства буронабивных свай с уширенным основанием из втрамбованного щебня

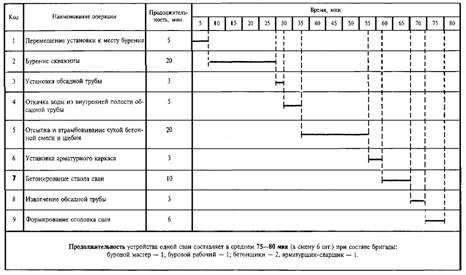

Технология изготовления свай включает следующие основные операции (таб. 1):

а) установка бурового станка на ось скважины с последующим бурением скважины (1) в пределах асфальтобетонного покрытия буровой коронки, а ниже шнеком диаметром 600 мм до несущего слоя (ИГЭ-3) и заглублением в него не более, чем на 10 - 15 см. При этом верхний асфальтобетонный слой выполняет роль кондуктора.

Бурение скважин и устройство буронабивных свай производят, как правило, через одну с возвращением на пропущенные скважины после окончания схватывания бетонной смеси в выполненных сваях, но не ранее чем через 24 часа или набора прочности бетоном не менее 25 % от проектной;

Основные данные по бурению скважин заносят в соответствующие графы «Журнала изготовления буронабивных свай с уширенным основанием из щебня».

б) установка в скважину (1) обсадной трубы (2) диаметром 600 мм длиной 6 м с частичным задавливанием ее в несущий слой грунта (ИГЭ-3) с последующей откачкой воды из скважины насосом типа «Гном» и частичной зачисткой забоя желонкой, после чего в скважину отсыпается порция сухой бетонной смеси (3) на высоту 35 - 40 см объемом 0,025 - 0,035 м3;

в) подъем обсадной трубы (2) на высоту 20 - 35 см и втрамбовывание трамбующим снарядом (4) сухой бетонной смеси в забой скважины до уровня первоначальной глубины скважины, в результате чего в нижней части скважины создается маловодопроницаемая бетонная пробка-уширение (5) и уплотненная зона (6), практически полностью исключающие в последующем приток воды в скважину (1);

г) послойные отсыпка при поднятой трамбовке щебня и втрамбовывание его в дно скважины (1) трамбовкой (4) до состояния «отказа». Объем каждой порции отсыпаемого щебня составляет 0,020 - 0,025 м3, т.е. на высоту 30 - 35 см. Для создания уширения (5) используется щебень крупностью 20 - 40 мм и прочностью не менее 30 МПа. За состояние «отказа» принимают понижение уплотняемой поверхности равным 0,8 - 1 см за 1 удар трамбовки. В результате втрамбовывания 3 - 4 порций вначале сухой бетонной смеси, а затем щебня в нижней части скважины создается уширенное основание (5) свай диаметром до 0,75 м и высотой до 0,50 м, а также уплотненная зона (6).

В процессе отсыпки и втрамбовывания щебня замеряются, вычисляются и заносятся в «Журнал …» основные параметры, указанные в соответствующих графах. Эти параметры определяются следующим образом: высота сбрасывания трамбовки по меткам, наносимым на трос с точностью ±10 см; полная величина понижения щебня по разности между данными граф 15 и 11; количество ударов (графа 14) непосредственным их подсчетом; величина «отказа» Sа (графа 17) как средняя величина понижения поверхности щебня на последних 5 ударах трамбовки.

В том случае, если 1-я порция щебня полностью втрамбована в грунт, то необходимо приступить к втрамбовыванию 2-й порции щебня до состояния «отказа».

д) установка в скважину (1) внутри обсадной трубы (2) арматурного каркаса (7) с его частичным задавливанием в уширение (5) и заливка в скважину через воронку (8) литого бетона (9) с осадкой конуса 18 - 20 см класса В15 путем свободного его сброса на проектную высоту.

ГРАФИК ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ БУРОВОЙ СВАИ ДИАМЕТРОМ 600 мм СТАНКОМ ПБУ

| Час | 1 фундамент | 2 фундамент | 3 фундамент | 4 фундамент |

| ||||||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | ||

| 1 | О | О | О | О | |||||||||||||

| 2 | АГ | АГ | АГ | АГ | |||||||||||||

| 3 | АВ | АВ | АВ | АВ | |||||||||||||

| 4 | О | О | О | О | |||||||||||||

| 5 | О | О | О | О | |||||||||||||

| 6 | О | О | О | О | |||||||||||||

О -опалубка;

АГ- арматура горизонтальная;

АВ - арматура вертикальная.

Монтаж арматуры осуществляется с автомобильного транспорта, который загружается на складе арматуры, располагающийся в зоне складирования

|

ГРАФИК ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ БУРОВОЙ СВАИ ДИАМЕТРОМ 600 мм СТАНКОМ ПБУ (таб.1)

Технология и организация железобетонных работ

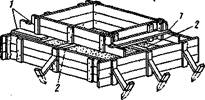

Предусмотрена установка инвентарной деревянной опалубки. Монтаж начинают с установки монтажных уголков и угловых щитов. Щиты крепят к нижним схваткам натяжными струбцинами, а между собой скобами. После выверки опалубку закрепляют. Затем на щиты опалубки подколонника навешивают схватки второго яруса. Для крепления схваток используют флажки. Схватки болтами присоединяют к угловым элементам щитов. К опалубке крепят рабочие площадки.

Состав работ при опалубочных работах:

Состав работ при опалубочных работах:

1.

1. Проверка разметки по осям и отметкам;

2. Установка щитов

3. Установка креплений опалубки схватками

4. Выверка установленной опалубки

1- прижимная доска

2- распорка

Технология и организация арматурных работ

Состав работ при установке арматурных сеток установкой УРБ-ЗАМ

- подноска и укладка бетонных прокладок с закреплением;

- установка сеток в опалубку;

- выверка устанавливаемых сеток;

Ручная укладка допускается только при массе арматурных элементов не более 50 кг.

Соединяют арматурные элементы сваркой и нахлесткой, а в исключительных случаях – вязкой.

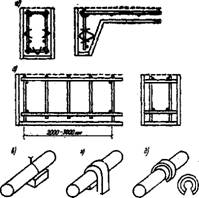

При стыковании сварных сеток из круглых стержней в пределах стыка следует располагать не менее 2 поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни не обязательно, но длину нахлестки в этом случае увеличивают на 5 диаметров. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском, равным 50 мм при диаметре распределительных стержней до 4 мм и 100 мм при диаметре более 4 мм (рис. VII.32,в). При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу, перекрывая стык специальными стыковыми сетками (рис. VII.32,г), укладываемыми с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм. Если сварку осуществить невозможно, арматурные стержни сращивают внахлестку с перевязкой стыка в трех местах (по середине и по концам) отожженной стальной проволокой. При стыковании арматурных стержней гладкого профиля в растянутой зоне они должны иметь крюки (рис. VI 1.32,д). Стержни из стали периодического профиля крюков не имеют.

При монтаже арматуры необходимо стержни устанавливать в проектное положение, а также укладывать защитный слой бетона заданной толщины. Для этого в конструкциях арматурных элементов предусматривают специальные упоры или удлиненные поперечные стержни (рис. VII.33,a,б). Этот метод применяют в том случае, если конструкция работает в сухих условиях. Обеспечить проектные размеры защитного слоя бетона можно также с помощью бетонных и пластмассовых фиксаторов, которые привязывают или надевают на арматурные стержни. Пластмассовые фиксаторы (рис. VII.33,d) характеризуются высокими технологическими свойствами. Во время установки на арматуру пластмассовое кольцо за счет присущей ему упругости немного раздвигается и плотно охватывает стержень.

Рис. VI 1.33. Способ