Производственная безопасность

Современная цивилизация столкнулась с огромной проблемой, заключающейся в том, что основа бытия общества – промышленность, сконцентрировав в себе колоссальные запасы энергии и новых материалов, стала угрожать жизни и здоровью людей, окружающей среде. Человек, работая на промышленном предприятии, постоянно подвергается воздействию различных опасностей. Средства массовой информации практически ежедневно сообщают об очередных инцидентах, авариях, катастрофах и др. происшествиях на производстве, повлекших за собой заболевания, гибель людей и материальный ущерб. Причинами подобных явлений могут быть несовершенство технологических процессов и оборудования, износ технологического оборудования и его отдельных деталей, использование в качестве сырья и материалов горючих, агрессивных и токсических веществ, некомпетентность и ошибочные действия производственного персонала и многие другие. В реальных производственных условиях часто возникают ситуации, когда здоровье, а иногда и жизнь человека, зависят только от его своевременных и грамотных действий. Разрешению многих проблем, связанных с негативными последствиями производственной деятельности человека, способствует специальная учебная дисциплина «Производственная безопасность».

1.1 Предмет, содержание и задачи производственной безопасности

Производственная безопасность является научно-учебной дисциплиной, изучающей производственные опасности с целью разработки профилактических мер защиты от них производственного персонала.

Предметом изучения (исследования) дисциплины являются: производственные (технологические) процессы; технологическое (производственное) оборудование; опасности, возникающие при эксплуатации.

2. Общие вопросы производственной безопасности

2.1 Опасность как фактор производственной среды

Производственная среда – всё, что окружает человека в процессе производственной деятельности и прямо или косвенно влияет на его состояние, здоровье, результаты труда и т.п.

Опасность – предметы, объекты, явления, процессы, характеристики среды и т.п., способные в определенных условиях вызывать нежелательные последствия.

Нежелательные последствия – ущерб здоровью, утомление, заболевание, угроза жизни, травма, отравление, пожар и т.п.

Опасность хранят все системы, имеющие энергию, химические или биологические активные компоненты, а также характеристики не соответствующие комфортным условиям деятельности (работы) человека. Опасность является понятием сложным, иерархическим, имеющим много признаков, поэтому многообразие их таксонормируется (классифицируется, систематизируется) по различным признакам. Например:

по природе происхождения (природные, техногенные, антропические, экологические, смешанные и др.);

по локализации (литосферные, гидросферные, атмосферные, космические и др.);

по сфере проявления (производственные, бытовые, спортивные, дорожно-транспортные и др.);

по вызываемым последствиям (утомление, заболевание, травмы, аварии, пожары, летальный исход и др.);

по времени проявления отрицательных последствий (импульсивные, кумулятивные);

по структуре (простые и производные, порождаемые взаимодействием простых);

по характеру воздействия на человека (активные и пассивные).

Признаки проявления опасности могут быть априорными (предвестниками) и апостериорными (следы). Опасности в своем большинстве носят потенциальный (скрытый) характер, поэтому любой их анализ начинается с процесса идентификации.

Идентификация опасностей – процесс обнаружения и установления качественных, количественных, временных, пространственных и др. характеристик опасностей, необходимых и достаточных для разработки профилактических и оперативных мероприятий, направленных на обеспечение комфортной трудовой деятельности человека или безаварийного функционирования производственных процессов.

В процессе идентификации опасностей выявляются: признаки, пространственная локализация, вероятность (частота) проявления, возможный ущерб и др. параметры опасностей.

Сложный, взаимозависимый характер производственных опасностей не всегда даёт возможность однозначно определить их количественные параметры, поэтому часто для этого применяют процесс квантификации.

Квантификация – это введение количественных параметров для оценки сложных, но качественно определяемых явлений, процессов и т.п.

Опасности квантифицируются понятием «риск».

Поскольку на производстве превалируют потенциальные опасности, необходимо выявлять условия их проявления, которые называют причинами.

Опасности, причины их проявления и вызываемые нежелательные последствия являются основными характеристиками таких событий, как несчастный случай, чрезвычайная ситуация, пожар, профессиональное заболевание и др. Триада «опасность – причины – последствия» – это логический процесс развития, реализующий потенциальную опасность в реальный ущерб. Например: алкоголь – злоупотребление – деградация личности. В основе профилактики несчастных случаев на производстве по сути лежит поиск их возможных причин.

Практика жизни человека во всех сферах её проявления (бытовая, трудовая и др.) показывает, что любая деятельность потенциально опасна, т.е. невозможно достичь абсолютного исключения опасностей. Современный мир принял это утверждение как аксиому, которая имеет исключительно важное методологическое значение.

Теперь можно дать определение безопасности.

Безопасность – такое состояние трудовой (производственной) деятельности человека, при которой потенциальные опасности реализуются в нежелательные последствия с определенной вероятностью.

2.2 Основные положения теории риска

Как было указано выше, опасности, являющиеся сложными иерархическими понятиями, квантифицируются количественной величиной, называемой риском.

Риск – вероятность реализации потенциальных опасностей в реальный ущерб за определенный промежуток времени.

Вероятность может быть выражена через частоту реализации потенциальных опасностей за определенный промежуток времени, которая определяется по формуле:

![]() (1)

(1)

где f – частота реализации потенциальных опасностей за определённый промежуток времени, τ–1;

R – риск, τ –1;

n – количество реализованных потенциальных опасностей за время t ;

N – количество потенциальных опасностей, которые могли бы реализоваться за это же время;

τ – промежуток времени, за который рассматривается реализация потенциальных опасностей, (год, месяц, сутки, час, и т. п.).

Например, риск гибели людей на производстве в течение 2000 г в РФ составил:

R = 4404/(29557046 ∙1) = 1,49 ∙10-4 г-1

где 4404 – количество людей, погибших при несчастных случаях на производстве за 2000 г;

29557046 – количество людей, работающих на производстве в РФ.

В определении риска часто используется величина ущерба, нанесенного человеку, обществу, предприятию и т.п. при реализации потенциальных опасностей, например, по формуле:

![]() (2)

(2)

где f – частота реализации опасности, t -1;

Y – ущерб, нанесенный человеку, обществу, предприятию и т.п. (например, в баллах или денежном выражении).

Использование риска как количественной меры опасности позволяет объективно сравнивать различные объекты по уровням их опасности, а также избежать субъективных ошибок в оценке различных опасностей. Так, например, люди крайне негативно реагируют на события или несчастные случаи редкие, но с большим числом жертв, но совершенно спокойно относятся к событиям более частым с малым количеством жертв.

В производственной деятельности риск можно определить четырьмя путями:

инженерный (расчет частот, вероятностей, построение графических зависимостей типа «дерево опасностей», «дерево отказов» и др.);

модельный (построение моделей воздействия опасностей на человека, профессиональную группу, общество и т.п. с получением соответствующих откликов);

экспертный (оценка вероятности реализации опасностей путем опроса специалистов (экспертов) по определенной системе);

социологический (оценка вероятности реализации опасностей путем опроса всех работающих, в том числе и неспециалистов, включая население).

Поскольку все пути отражают разные стороны риска, их применяют в совокупности.

Учитывая принятую выше аксиому о потенциальной опасности любой деятельности человека, можно заключить, что нулевой риск невозможен. В связи с этим возникает вопрос – к какой же величине риска необходимо стремиться на производстве? Параллельно напрашивается и второй вопрос – сколько денежных средств (затрат) необходимо израсходовать на обеспечение безопасности?

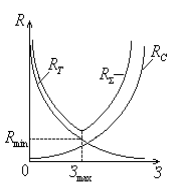

Для выяснения этих вопросов построим график зависимости риска от затрат на его изменение:

Рис. 1. Зависимость технического, социального и суммарного риска от затрат на его изменение

RT– риск технический; RC– риск социальный; RΣ– риск суммарный; Rmin– минимальный (допустимый) риск; Зmax – максимальные затраты для обеспечения Rmin

Величина суммарного риска включает в себя совокупное влияние на человека (общество) производственных опасностей и социальных факторов (величина заработной платы, компенсации воздействия опасностей, льготы и т.п.).

Задачей «риск-анализа» на любом производстве является выявление минимальных (допустимых) величин технического риска для различных опасных и вредных производственных факторов (ОВПФ) и соответствующих максимальных затрат для их достижения.

С учётом концепции приемлемого (допустимого) риска им можно управлять следующими путями с соответствующим расходованием средств:

совершенствование технических систем (технологические процессы, оборудование и т.п.);

подготовка персонала (обучение, инструктаж, аттестация и т.п.);

ликвидация некоторых потенциальных опасностей и предупреждение аварийных ситуаций (отказ от применения токсичных и горючих веществ, исключение импульсов воспламенения, разработка планов ликвидации аварийных ситуаций (ПЛАС) и др.).

Квантифицирование опасностей риском открывает принципиально новые возможности повышения уровня производственной безопасности. Так, к организационным, административным и техническим методам добавляются экономические (страхование, денежная компенсация ущерба, платежи за риск и др.).

3. Категорирование и классификация производственных объектов как мера оценки опасности

Классификация и категорирование производственных объектов является одним их ориентирующих принципов обеспечения производственной безопасности. Данный принцип заключается в делении производственных объектов на классы и категории в зависимости от качественных и количественных характеристик опасности.

Принцип оценки опасностей путем классификации объектов позволяет учитывать возможную реализацию потенциальных опасностей при проектировании, строительстве, эксплуатации, реконструкции, консервации и ликвидации производственного объекта, т.е. на всех стадиях его жизненного цикла.

Классы и категории производственных объектов по видам опасностей закрепляются в нормативной документации, обязательной к исполнению на всех стадиях жизненного цикла объектов. Так как постоянно изменяются технологические процессы, оборудование, сырье, материалы и т.п., классы и категории периодически пересматриваются, как правило, не реже одного раза в 5 лет.

Ниже приведены примеры действующих нормативных документов РФ, в которых производственные объекты подразделяются на классы и категории по видам опасностей.

Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов (санитарно-эпидемиологические правила и нормативы СанПиН 2.2.1/2.1.1.1200-03). Предприятия, группы предприятий, их отдельные здания и сооружения (далее предприятия) с технологическими процессами, негативно воздействующими на среду обитания и здоровье человека, подразделяются на 5 классов (I, II, III, IV, V), при этом степень указанного воздействия уменьшается от I-го класса к V-му. Для каждого класса предприятий установлена соответствующая ширина санитарно-защитной зоны (СЗЗ), которая отделяет территорию промышленной площадки от жилой застройки (селитебная территория), ландшафтно-рекреационной зоны, зоны отдыха, курорта и т. п. В соответствии с требованиями указанных СанПиН ширина санитарно-защитной зоны составляет: для предприятий I-го класса – 1000 м; II-го – 500 м; III-го – 300 м; IV-го – 100 м; V-го – 50 м. Например: тепловые электростанции мощностью 600 МВт и выше, использующие в качестве топлива уголь и мазут, относятся к предприятиям I-го класса, а работающие на газовом и газомазутном топливе – ко II-му классу; угольные разрезы и горно-обогатительные фабрики относятся к предприятиям I-го класса, а производства по добыче угля подземным способом – к III-му классу; производства связанного азота (аммиака, азотной кислоты, азотно-туковых удобрений) и хлора электролитическим путём относятся к предприятиям I-го класса, а производства по переработке пластмасс – к IV-му классу.

Категорирование помещений, зданий и наружных установок по взрывопожарной и пожарной опасности (нормы государственной противопожарной службы НПБ 105-03). Помещения и здания производственного и складского назначения по взрывопожарной и пожарной опасности в зависимости от количества и пожаровзрывоопасных свойств находящихся (обращающихся) в них веществ и материалов с учётом особенностей технологических процессов размещённых в них производств подразделяются на категории А, Б, В1…В4, Г и Д. Степень пожаровзрывоопасности указанных объектов при этом уменьшается от категории А к категории Д. Категории определяются по методикам, изложенным в НПБ, с учётом расчётных критериев взрывопожарной и пожарной опасности помещений и зданий для наиболее неблагоприятных в отношении пожара и взрыва условий.

Категорирование взрывоопасности технологических блоков (общие правила взрывобезопасности для взрывоопасных химических, нефтехимических и нефтеперерабатывающих производств ПБ 09-540-03). Технологические блоки (аппараты или группа аппаратов, которые в заданное время могут быть отключены от технологической системы без опасных изменений режима, приводящих к развитию аварии в смежной аппаратуре или системе) в зависимости от величины их относительного энергетического потенциала подразделяются на категории I, II, III. Степень взрывоопасности при этом уменьшается от категории I к категории III. Величина относительного энергетического потенциала технологического блока (показатель степени и масштабов возможных разрушений при взрыве парогазовой среды, содержащейся в блоке, с образованием ударной волны) рассчитывается по методикам, изложенным в ПБ.

Классификация помещений по опасности поражения людей электрическим током (правила устройства электроустановок ПУЭ). Все производственные помещения в зависимости от наличия условий, создающих опасность поражения людей электрическим током, подразделяются на классы: помещения без повышенной опасности (помещения, в которых отсутствуют условия, создающие повышенную или особую опасность); помещения с повышенной опасностью (помещения, в которых имеется одно из следующих условий, создающих повышенную опасность: относительная влажность воздуха длительно более 75%; токопроводящая пыль; токопроводящий пол; температура воздуха длительно превышает +35оС; возможность одновременного прикосновения человека к имеющим соединение с землёй металлоконструкциям зданий, технологическим аппаратам, механизмам и т. п., с одной стороны, и к металлическим корпусам электрооборудования – с другой стороны); особо опасные помещения (помещения, в которых имеется одно из следующих условий, создающих особую опасность: относительная влажность воздуха близка к 100 %; химически активная или органическая среда, разрушающая изоляцию и токоведущие части электрооборудования; наличие одновременно двух и более условий повышенной опасности).

4. Производственный травматизм и аварийность

4.1 Общие понятия

Травма (от греч. trauma – ранение, повреждение) – нарушение анатомической целостности или физиологических функций тканей и органов человека, вызванное внезапным внешним воздействием.

В производственных условиях травмы являются следствием внезапного воздействия на работника какого-либо опасного производственного фактора при выполнении им трудовых обязанностей.

Ситуация, связанная с получением работником травмы, называется несчастным случаем.

В соответствии с видом воздействия травмы подразделяют на механические (ушибы, раны, переломы и др.), тепловые (ожоги, обморожения, тепловые удары), химические (химические ожоги, острое отравление, удушье), электрические (все виды травм, обусловленные действием электрического тока), комбинированные и др.

В зависимости от тяжести последствий травмы подразделяются на лёгкие (по выздоровлении трудоспособность работника восстанавливается полностью), тяжёлые (по выздоровлении трудоспособность работника восстанавливается не полностью), смертельные.

Совокупность травм за определённый промежуток времени на одном или группе производственных объектов называется производственным травматизмом.

Авария (от итал. avaria – повреждение, ущерб) – разрушительное высвобождение энергозапаса промышленного предприятия, при котором сырьё, промежуточные продукты, продукция и отходы производства, установленное на промышленной площадке технологическое оборудование, вовлекаясь в аварийный процесс, создают поражающие факторы для населения, персонала, окружающей природной среды и самого предприятия.

Любой аварии на производстве обычно предшествуют один или несколько инцидентов.

Инцидент (от лат. incidens – случай, происшествие, недоразумение, столкновение) – отказ или повреждение технических устройств, применяемых на производственном объекте, отклонение от технологического регламента параметров протекающих процессов, нарушение положений нормативных правовых актов, а также нормативных технических документов, устанавливающих правила ведения работ на объекте.

Совокупность аварий за определённый промежуток времени на одном или группе производственных объектов называется производственной аварийностью.

4.2 Основные причины производственного травматизма и аварийности

Причины производственного травматизма и аварийности можно разделить на 4 основные группы: организационные; технические; санитарно-гигиенические; личностные. Рассмотрим каждую из групп причин в отдельности.

Организационные причины: несоответствующая условиям труда продолжительность рабочей смены; отсутствие или несоответствие трудовому ритму перерывов в работе; неудовлетворительные обучение и аттестация работников по знаниям безопасных приёмов работы и др. производственных факторов; формальное проведение инструктажей работников по вопросам производственной безопасности; отсутствие или неудовлетворительное состояние информационно-справочного материала об опасных и вредных производственных факторах на рабочих местах; отсутствие или неудовлетворительное состояние нормативной документации; отсутствие планов ликвидации аварийных ситуаций; отсутствие или нарушение эргономических требований безопасности труда и др.

Технические причины: неудовлетворительное состояние электрохозяйства; наличие открытых движущихся частей технологического оборудования; неудовлетворительное состояние защитных ограждений и экранов; отсутствие или неудовлетворительное состояние предохранительных устройств и блокировок и др.

Санитарно-гигиенические причины: наличие в воздухе рабочей зоны токсических веществ и пыли с концентрациями выше ПДК; отклонение параметров микроклимата помещений от допустимых значений; превышение нормативных параметров шума, вибрации, неионизирующих электромагнитных и ионизирующих излучений; неудовлетворительное состояние светового климата; превышение нормативных показателей тяжести и напряжённости трудового процесса; отсутствие или неудовлетворительное состояние средств индивидуальной защиты; отсутствие или неудовлетворительное состояние вентиляции помещений и др.

Личностные причины: профессиональная некомпетентность; отсутствие опыта работы на данном рабочем месте; эмоциональная неустойчивость; слабая воля; низкая способность к самоуправлению; рассеянность; невнимательность; низкое чувство ответственности; недисциплинированность; склонность к аффективным состояниям и др.

С целью установления причин производственного травматизма и аварийности каждый несчастный случай, авария и инцидент на промышленных предприятиях России обязательно расследуются. Расследование несчастных случаев на производстве проводится в соответствии с требованиями, изложенными в Трудовом кодексе РФ (ст. 227…231) и «Положении об особенностях расследования несчастных случаев на производстве в отдельных отраслях и организациях». Техническое расследование причин аварий и инцидентов проводится в соответствии с требованиями, изложенными в Федеральном законе «О промышленной безопасности опасных производственных объектов» (№ 116–ФЗ) и «Положении о порядке технического расследования причин аварий на опасных производственных объектах» (РД 03-293-99).

4.3 Показатели производственного травматизма и аварийности

Уровень и динамику производственного травматизма и аварийности на конкретных производственных объектах, в отдельных отраслях и в целом по стране целесообразно характеризовать количественными показателями, отражающими разные стороны этих явлений. К настоящему времени наиболее полно такие показатели разработаны для производственного травматизма, на примере которых мы и рассмотрим данный вопрос.

Коэффициент частоты, отражающий среднее количество несчастных случаев, приходящееся на 1000 работников; определяется по формуле

![]() (3)

(3)

где: Н – количество несчастных случаев за определённый период времени (месяц, квартал, год); Р – среднесписочное число работников на объекте в данный период.

Коэффициент тяжести, отражающий среднее число дней нетрудоспособности в результате одного несчастного случая; определяется по формуле

![]()

![]() (4)

(4)

где ΣДН – суммарное число дней нетрудоспособности по всем несчастным случаям (Н) за данный период времени.

Коэффициент опасности производства, отражающий число дней нетрудоспособности по всем несчастным случаям, приходящееся на 1000 работников; определяется по формуле

![]() (5)

(5)

Рассмотренные показатели являются основными и определяются на основании статистических материалов по производственному травматизму (отчёты предприятий по форме 7 – «травматизм», копии актов расследования несчастных случаев по форме Н–1 и др. материалы, представляемые в Федеральную инспекцию труда, Госкомстат России, органы исполнительной власти).

4.4 Анализ производственного травматизма и аварийности

С целью предупреждения (профилактики) травматизма и аварийности необходимо проводить анализ всех случаев их проявления. Основными исходными материалами для анализа являются результаты расследования причин производственных несчастных случаев, аварий и инцидентов. Для анализа производственного травматизма применяются следующие основные методы: статистический; групповой; топографический; монографический; вероятностный и др. Ниже приводится краткая характеристика сути указанных методов.

Статистический метод основан на анализе статистических материалов расследования причин производственного травматизма. В процессе анализа определяются показатели травматизма (см. п. 6.3.) и их динамика во времени. Результаты анализа представляются в виде таблиц, диаграмм и графиков. Сравнивая показатели и динамику травматизма различных производственных объектов, можно делать выводы о приоритетных направлениях профилактической работы по борьбе с этим опасным явлением.

Разновидностью статистического метода являются групповой и топографический методы.

Групповой метод основан на сортировке несчастных случаев по группам однородных признаков (времени травмирования, возрасту, квалификации и специальности пострадавших и т. п.), что позволяет выявить наиболее узкие места в организации работ, состояние условий труда на отдельных рабочих местах, состояние технологического оборудования и др. факторы.

Топографический метод предполагает систематическое нанесение условными знаками места происшествия несчастных случаев на план размещения анализируемого производственного объекта. Скопление таких знаков на определённом месте характеризует его повышенную травмоопасность с соответствующим приоритетом профилактических мер.

Монографический метод представляет собой анализ опасных и вредных производственных факторов, свойственных тому или иному (моно) производственному участку, конкретному оборудованию, технологическому процессу, технологической операции и т. п. По этому методу углублённо рассматриваются все обстоятельства несчастного случая. Такой же анализ целесообразно проводить на аналогичном производстве других предприятий. Кроме установления причин происшедших несчастных случаев, этот метод применим для выявления потенциальных опасностей как на исследуемом объекте, так и на вновь проектируемом.

Вероятностный метод. В основу метода положено представление о травматизме как о случайном явлении. Для анализа таких явлений целесообразно применять положения теории вероятностей. Многолетняя практика анализа травматизма на промышленных предприятиях показала, что травматизм подчиняется закону Пуассона, который применим для случайных величин.

Однако травматизм, как случайный процесс, не следует понимать как явление беспричинное, незакономерное, не связанное с другими явлениями. Любой несчастный случай, как и всякое другое явление, не бывает без причин. Причинность – одна из форм всеобщей закономерной связи явлений. Проявление причин каждого несчастного случая происходит при действии множества случайных факторов. В результате при одних и тех же основных определяющих факторах несчастный случай может произойти или не произойти; а в первом случае степень тяжести его может быть различной.

При случайном процессе, подчиняющемуся закону Пуассона, вероятность того, что в рассматриваемый промежуток времени Dt событие произойдет m раз, можно определить по уравнению

![]() (6)

(6)

а вероятность того, что событие (несчастный случай) произойдет хотя бы один раз, равна

Р = 1 – е-а, (7)

гдеа - параметр закона Пуассона, зависящий от интенсивности (плотности) события у , который можно определить по формуле:

,(8)

,(8)

гдеу – интенсивность (плотность) события (количество событий в единицу времени).

Из выражения (7) с учетом зависимости (8) можно записать

![]() (9)

(9)

Следовательно, задача определения вероятности какого-то события сводится к определению интенсивности его свершения.

Несчастный случай может произойти тогда, когда, например, в рабочей зоне одновременно происходят два события: реализуется потенциальная опасность; человек выполняет работу. Такая же ситуация возможна при одновременной реализации трёх событий, если к двум предыдущим добавить отказ «защитного экрана» (защитные устройства, охраняющие человека от воздействия опасного производственного фактора: защитные ограждения, заземление, зануление и др.).

Если обозначить вероятность проявления опасного производственного фактора через Р0, вероятность отказа защитного экрана через РЭ и вероятность появления человека в зоне, где возникла опасная ситуация через РЧ, то вероятность несчастного случая определяется по формуле

РНС = Р0 × РЭ × РЧ.(10)

Зная интенсивности частных событий у0, уЭ и уЧ,, по формуле (9) можно определить их вероятности (Р0, РЭ и РЧ), а по формуле (10) – вероятность хотя бы одного несчастного случая на конкретном рабочем месте, причём, чем меньше величина РНС, тем безопаснее рабочее место.

4.5 Основы профилактики травматизма и аварийности

Мероприятия, способствующие предупреждению травматизма и аварийности должны быть направлены на реализацию следующих основных требований:

1. Совершенствование технических систем (безопасные технологические процессы и оборудование; применение эффективных предохранительных устройств; использование блокировочных устройств и др.).

2. Совершенствование методов организации труда (качественное обучение и аттестация работников; эффективный распорядок режимов труда и отдыха; разработка планов профилактики производственного травматизма и ликвидации аварийных ситуаций и др.).

3. Создание здоровых санитарно-гигиенических условий труда (снижение опасных и вредных производственных факторов до нормативных величин; нормализация светового климата и метеорологический условий в помещениях; эффективная вентиляция производственных помещений и др.).

4. Расширение экономических способов воздействия на травматизм и аварийность (стимулирование работы без травм и аварий; компенсация ущерба, причинённого, например, населению производственной аварией из фондов предприятия и др.).

5. Прогнозирование проявления опасностей и условий, при которых они могут воздействовать на работников.

5. Безопасность производственных процессов

5.1 Безопасность производств на стадии проектирования

5.1.1 Разработка, согласование, утверждение и состав проектной документации производственных объектов

Процесс разработки, согласования, утверждения, а также состав проектной документации (ПД) регламентируется «Инструкцией о порядке разработки, согласования, утверждения и составе проектной документации» (СНиП 11-01-95).

Одним из основных разделов проектной документации на строительство объектов является технико-экономическое обоснование (ТЭО). На основании утвержденного технико-экономического обоснования разрабатывается рабочая документация.

Основным документом, регулирующим правовые и финансовые отношения сторон (заказчик - исполнитель) является договор (контракт), неотъемлемой частью которого является задание на проектирование, которое составляется на основании обязательного «Перечня основных данных и требований» (16 позиций), среди которых 4 позиции посвящены вопросам безопасности:

– требования к качеству, конкурентоспособности и экологическим параметрам продукции;

– требования к природоохранным мерам;

– требования к режиму безопасности и гигиены труда;

– требования по разработке инженерно-технических мероприятий гражданской обороны (ГО) и предупреждения чрезвычайных ситуаций (ЧС).

Вместе с заданием на проектирование заказчик выдаёт проектной организации соответствующие исходные данные.

Проектная документация разрабатывается в соответствии с государственными нормами, правилами и стандартами с учётом региональных и отраслевых особенностей. Если в процессе проектирования указанные документы изменяются, то заказчик и исполнитель ПД обязаны своевременно вносить в рабочую документацию изменения, связанные с введением в действие новых нормативных документов. Отступления от требований нормативных документов допускаются только при наличии разрешений органов, которые утвердили или ввели в действие эти документы.

Проектная документация согласовывается с теми органами государственного надзора и контроля, которым в процессе строительства, эксплуатации, реконструкции, технического перевооружения, консервации и ликвидации проектируемого объекта предстоит осуществлять надзорную деятельность. Разработанная документация подлежит государственной экспертизе.

Утверждение проектов производится в зависимости от источников финансирования следующим образом:

министерством РФ совместно с заинтересованными отраслевыми министерствами и ведомствами при финансировании из федерального бюджета;

органами государственного управления республик, краёв, областей, автономных образований, г.г. Москвы и Санкт-Петербурга при финансировании из их бюджетов;

непосредственно заказчиком при финансировании за счёт собственных финансовых ресурсов.

Проектная документация состоит из следующих разделов:

– общая пояснительная записка;

– генеральный план и транспорт;

– технологические решения;

– организация и условия труда работников;

– управление производством и предприятием;

– архитектурно-строительные решения;

– инженерное оборудование, сети и системы;

– организация строительства;

– охрана окружающей среды;

– инженерно-технические мероприятия ГО. Мероприятия по предупреждению ЧС;

– сметная документация;

– эффективность инвестиций.

5.2 Краткая характеристика некоторых разделов проекта

Общая пояснительная записка. В этом разделе приводятся основания для разработки проекта и исходные данные для проектирования. Даётся краткая характеристика предприятия и входящих в него производств. Характеризуются сырье, потребности в воде, тепловой и электрической энергии. Рассматриваются вопросы комплексного использования сырья и энергоресурсов, образования и переработки отходов производства, социально-экономических и экологических условий района строительства. Приводятся основные показатели по генеральному плану, инженерным сетям и коммуникациям, инженерные меры по защите территории. Даются общие сведения по охране труда работников и санитарно-эпидемиологическим мероприятиям. В этом разделе приводятся сведения о проведенных согласованиях проектных решений и подтверждение соответствия проектной документации государственным нормам, стандартам, требованиям органов государственного надзора, исходным данным и т.п.

Генеральный план и транспорт. Разрабатывается ситуационный план размещения предприятия с указанием размещения существующих и проектируемых инженерных сетей и коммуникаций, селитебных территорий и границ санитарно-защитной зоны (СЗЗ) с учётом преобладающего направления ветра (розы ветров) в данной местности (чертежи и соответствующие описания их). Разрабатывается генеральный план размещения зданий, сооружений, коммуникаций, транспортных путей и т.п. на территории предприятия с учётом технологической целесообразности, санитарных и противопожарных требований, а также преобладающего направления ветра. Разрабатываются мероприятия по благоустройству и озеленению территории (чертежи и соответствующие описания их).

Технологические решения. В данном разделе приводится краткая характеристика и обоснование решений по принятой технологии производства. Разрабатываются мероприятия по механизации и автоматизации технологического процесса. Приводится состав и обоснование выбора применяемого оборудования. Приводятся сведения о применении малоотходных и безотходных процессов и производств, рекуперации тепла и сырьевых материалов. Приводятся расчётные данные о количестве и составе отходов производства. Разрабатываются инженерно-экологические решения по предотвращению загрязнения окружающей природной среды (ОПС). Проводится априорная оценка возможности аварийных ситуаций и соответствующие решения по их предупреждению. Разрабатываются принципиальные технологические схемы производств (чертежи и соответствующие их описания). Разрабатываются схемы компоновки технологического о