Электродуговая сварка: технология процесса и безопасность труда

Безопасность труда – это такое состояние его условий, при котором исключено негативное воздействие на работающих людей опасных и вредных производственных факторов. В наш век, век научно-технического прогресса, когда особенностью производства является применение самых разнообразных технологических процессов, сложных по своей физико-химической основе, использование высокотоксичных, легковоспламеняющихся веществ, различного рода излучений, а также внедрение новых материалов, которые часто недостаточно изучены с точки зрения негативных последствий их применения, особенно остро стоит вопрос о безопасности. И, несмотря на внедрение новых, более современных и безопасных для человека технологий, остается много отраслей, где травматизм являет собой значительную проблему. Таким образом, можно сказать, что уровень производственного травматизма в России сегодня в первую очередь определяется технологическим уровнем производства.

Одна из отраслей, где вопрос о безопасности технологического процесса является наиболее актуальным, является отрасль металлообработки, где не последнее место занимает процесс сварки.

Сваркой называют технологический процесс получения механически неразъемных соединений, характеризующихся непрерывностью структур – структурной непрерывной связью.

Это технологический процесс, с помощью которого изготавливаются все основные конструкции гидротехнических сооружений, паровых и атомных электростанций, автодорожные, городские и железнодорожные мосты, вагоны, наводные и подводные корабли, строительные металлоконструкции, всевозможные подъемные краны и многие другие изделия.

Многообразие свариваемых конструкций и свойств материалов, используемых для изготовления, заставляют применять различные способы сварки, разнообразные сварочные источники теплоты. Для сварочного нагрева и формирования сварного соединения используются: энергия, преобразованная в тепловую посредством дугового разряда, электронного луча, квантовых генераторов; джоулево тепло, выделяемое протекающим током по твёрдому или жидкому проводнику; химическая энергия горения, механическая энергия, энергия ультразвука и других источников.

Все эти способы требуют разработки, производства и правильной эксплуатации разнообразного оборудования, в ряде случаев с применением аппаратуры, точно дозирующей энергию, со сложными схемами, иногда с использованием технической электроники и кибернетики.

Описание процесса электродуговой сварки

Электродуговая сварка – наиболее широко применяемая группа процессов сварочной технологии.

При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Для сварки необходим сильноточный источник питания низкого напряжения, к одному зажиму которого присоединяется свариваемая деталь, а к другому – сварочный электрод. Электрическая дуга представляет собой устойчивый длительный электрический разряд между двумя электродами в ионизированной газовой среде. Дуга состоит из анодной области, катодной области и столба. Главная роль дугового разряда – преобразование электрической энергии в теплоту. Температура дуги на оси газового столба достигает 6000...7500°С, что позволяет расплавить практически все металлы и сплавы. На поверхностях анода и катода температура дуги снижается до 3500 – 4000 0С. Столб дуги окружен пламенем (ореолом). Из-за большого концентрации тепла и высоких температур при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности. То есть минус источника тока подключают к изделию.

В результате очень высоких температур дуги возникают опасные факторы: интенсивное излучение сварочной дуги в оптическом диапазоне (ультрафиолетовое, видимое, инфракрасное) и интенсивное тепловое (инфракрасное) излучение свариваемых изделий и сварочной ванны.

Интенсивность излучения и его спектральный состав зависят от мощности дуги, применяемых сварочных материалов, защитных и плазмообразующих газов и т.п. При отсутствии защиты возможно поражение органов зрения (электроофтальмия, катаракта и т.п.) и кожных покровов (эритемы, ожоги и т.п.). А интенсивность инфракрасного (теплового) излучения зависит от температуры предварительного подогрева изделий, их габаритов и конструкций, а также от температуры и размеров сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения может приводить к нарушениям терморегуляции вплоть до теплового удара. Контакт с нагретым металлом может вызвать ожоги.

Электрическая дуга возникает в результате сильного нагрева торца электрода (катода), который под действием электрического поля начинает испускать свободные электроны (электронная эмиссия). В дуговом промежутке образуются положительно и отрицательно заряженные частицы – ионы. Положительные ионы – это атомы, потерявшие электроны; отрицательные ионы – это частицы, присоединившие электроны. В образовании дуги главную роль играют положительные ионы. Процесс образования ионов называют ионизацией; газ в дуговом промежутке, содержащий ионы, становится ионизированным, а дуговой промежуток – электропроводным.

Длина дуги. При горении дуги на поверхности свариваемого изделия образуется ванна расплавленного металла (сварочная ванна) с углублением – кратером. Расстояние от конца электрода до поверхности сварочной ванны называется длиной дуги. Длина дуги при ручной дуговой сварке металлическим электродом составляет от 2 до 6 мм. Практически можно считать нормальной дугу, длина которой приблизительно равна диаметру электродного стержня. Длинной называется дуга, длина которой более 1-1,5 диаметра электрода.

Сварку обычно выполняют короткой дугой. При сварке длинной дугой происходит сильное разбрызгивание, окисление капель расплавленного металла, что ведет к пористости шва и плохому сплавлению наплавленного и основного металлов. Так же искры, брызги и выбросы расплавленного металла и шлака могут явиться причиной ожогов.

При сварке угольным электродом длина дуги может достигать 15-20 мм. Напряжение дугового разряда связано прямой зависимостью с длиной дуги: чем длиннее дуга, тем выше напряжение разряда. Точная форма этой зависимости определяется условиями разряда – наличием или отсутствием защитной газовой атмосферы, свойствами покрытого электрода, наличием и свойствами флюса и т.д.

Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм2 и напряжение 18...20 В. Этим способом можно сваривать и наплавлять углеродистые и легированные стали всех марок толщиной от 1 м и выше, чугун и цветные металлы, а также наплавлять твердые сплавы.

В ремонтной практике для сварочных работ используют переменный и постоянный ток. Сварочная дуга на переменном токе малой плотности горит неустойчиво. Чтобы повысить стабильность дуги, увеличивают плотность тока. По этой причине при сварке мелких деталей возрастает опасность их прожигания, однако из-за простоты источников питания сварку на переменном токе применяют достаточно широко. При сварке на постоянном токе дуга горит стабильно. Это позволяет использовать малые токи и сваривать тонкие детали, кроме того, можно изменять полярность тока. Поэтому, несмотря на более сложное и дорогое оборудование источников питания, постоянный ток применяют в практике все шире.

Производительность сварки характеризуют количеством расплавленного электродного металла в единицу времени.

Под действием высокой температуры в зоне сварки молекулы кислорода и азота, попадающие из воздуха, частично распадаются на атомы. Кислород образует оксиды железа и способствует выгоранию ценных легирующих элементов (марганца, кремния и др.), тем самым резко ухудшая свойства наплавленного слоя. Азот образует нитриды, которые увеличивают твердость, снижают пластичность и способствуют образованию коробления и трещин. Водород, попадающий в зону сварки из влаги и ржавчины, способствует образованию пор и трещин. Чтобы уменьшить вредное воздействие этих элементов, место сварки зачищают, а зону сварки защищают нейтральными газами и шлаками. После сварки используются для зачистки швов ручные пневматические инструменты. Они являются источником локальной вибрации, что может привести к развитию вибрационной болезни у сварщика. Выделение сварочного аэрозоля, газов, пыли также является опасным фактором, т. к. наносит вред дыхательной системе рабочих.

Певмоприводы, вентиляторы, плазмотроны, источники питания, ультразвуковые генераторы, электроды могут быть источниками шума и ультразвука, что также негативно сказывается на рабочих.

Сварщик испытывает психологические нагрузки, которые заключаются в необходимости непрерывного наблюдения за зоной сварки, в напряжении зрения, высоких требований к точности движения и перемещения электрода.

Высокие требования к органам зрения связаны с необходимостью тщательного наблюдения за разделкой, сварочной ванной и кристаллизующимся металлом.

Выполнение ручной сварки часто сопровождается повышенным статическим напряжением. Сварку выполняют часто в вынужденной позе, сидя на корточках, лежа на боку и спине и т.д., что вызывает сильное напряжение мышц рук и тела.

Краткая характеристика некоторых способов дуговой сварки

| Способ сварки | Наиболее часто свариваемые металлы | Тип сварных соединений |

| Ручная металлическим электродом | Сталь Чугун | Стык, тавр и пр. Стык, наплавка |

| Под флюсом автоматическая, полуавтоматическая | Сталь Алюминий и его сплавы Медь Титан | Стык, нахлестка и пр. Стык -//- -//- |

| Ручная вольфрамовым электродом в защитной среде аргона | Коррозионно-стойкие и жаропрочные стали и сплавы Алюминий и его сплавы Титан и его сплавы | Стык, нахлестка и пр. Стык, по отбортовке Стык и пр. |

| Механизированная неплавящимся электродом в защитной среде аргона | Коррозионно-стойкие и жаропрочные стали и сплавы Титан и его сплавы | Стык -//- |

| Автоматическая плавящимся электродом в защитной среде аргона | Коррозионно-стойкие и жаропрочные стали и сплавы Титан и его сплавы | Стык, тавр и пр. Стык, тавр |

| Автоматическая плавящимся электродом в среде углекислого газа | Сталь | -//- |

Источники питания током

Выпускаемые источники питания электрической сварочной дуги разделяют по следующим признакам:

1) по роду тока – на источники постоянного тока (преобразователи, агрегаты и выпрямители) и переменного тока (сварочные трансформаторы);

2) по количеству одновременно подключаемых сварочных постов – на однопостовые и многопостовые;

3) по назначению — на источники для ручной сварки покрытыми электродами; для автоматической и полуавтоматической сварки под флюсом; для сварки в защитных газах; для электрошлаковой сварки; для плазменной резки и источники тока специального назначения (сварка трехфазной дугой, многодуговая сварка и пр.);

4) по принципу действия и конструктивному выполнению — на сварочные трансформаторы: с нормальным магнитным рассеянием и отдельным дросселем (реактивной катушкой) на отдельном или общем сердечнике; с искусственно увеличенный магнитным рассеянием – с подвижным магнитным шунтом и подвижными обмотками; преобразователи: с независимой намагничивающей и последовательной размагничивающей обмотками; с намагничивающей параллельной и размагничивающей последовательной обмотками; с расщепленными полюсами; с жёсткой характеристикой; универсальные; агрегаты — генераторы с двигателями внутреннего сгорания; сварочные выпрямители: с селеновыми и кремниевыми вентилями; многопостовые; однопостовые; с падающими характеристиками; с жесткими характеристиками; универсальные;

5) по характеру привода – на источники с электрическим и независимым приводом (от двигателя внутреннего сгорания);

6) по способу установки и монтажа – на стационарный и передвижные.

При использовании электроприборов и различных источников питания всегда есть вероятность поражения электрическим током. Опасность поражения возникает при соприкосновении с токоведущими частями электрических установок и при соприкосновении с металлическими частями, случайно оказавшимися под напряжением. В этом случае через тело человека проходит ток, сила которого зависит от величины напряжения и электрического сопротивления организма, которое меняется в зависимости от того, в каком состоянии человек находится (утомленность, расслабленность и др.). Величина напряжения, под которым может оказаться человек, зависит от величины напряжения холостого хода источника питания сварочной дуги.

Напряжение источников питания нормальной сварочной дуги обычно достигает 90 В, а сжатой дуги -200 В.

Таким образом, в нормальных условиях электрическая безопасность сварщика обеспечивается, но при изменении условий (повышенная влажность, ослабленный организм и т.д.) эти условия могут резко измениться и сила тока станет опасной. Поэтому следует предусмотреть дополнительные меры, способствующие снижению силы тока, проходящей через тело сварщика.

Основные виды поражений: ожоги электрической дугой, разрыв тканей, электрический удар, сопровождающийся появлением у человека судорог, сильной слабостью, прекращением деятельности органов дыхания и кровообращения.

Материалы

Сварка чугунных деталей. Восстановление чугунных деталей сваркой — трудный процесс, обусловливаемый химическим составом чугуна, его структурой и особыми механическими свойствами. По химическому составу чугун — сплав железа с углеродом (2...3,6%), содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей.

Разработано и применяется много способов сварки чугуна, но рекомендовать какой-либо из них для восстановления конкретной детали весьма затруднительно, так как даже у одной корпусной детали со стенками разной толщины может быть различная структура чугуна и потребуются различные способы их сварки. Приближенно все способы сварки чугунных деталей делят на два вида: горячую (деталь перед сваркой подогревают, а после — медленно охлаждают) и холодную (выполняют без предварительного подогрева детали различными способами и с применением специальных электродов).

Сварка цветных металлов и сплавов, особенно алюминиевых, достаточно широко применяется при ремонте, так как в современных тракторах и автомобилях многие детали изготовлены из цветных металлов.

Медь, бронза и латунь обычной дугой и плавящимся электродом свариваются плохо. Это объясняется тем, что в расплавленном состоянии медь и сплавы на ее основе обладают большой жидкотекучестью, хорошо растворяют газы, особенно кислород, легко окисляются. У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

Медь и ее сплавы удовлетворительно свариваются электродами марок «Комсомолец-100», МН-5 и ОЗБ-1, а также угольным электродом на постоянном токе прямой полярности и достаточно хорошо свариваются аргонно-дуговой сваркой вольфрамовым электродом. Присадочным материалом служат круглые или прямоугольные прутки примерно такого же химического состава, что и свариваемый металл. При сварке угольным электродом в качестве флюса используют прокаленную до 500...550°С буру. Наплавленный шов проковывают при температуре не выше 500°С, чтобы улучшить его механические свойства.

При сварке латуни и других медно-цинковых сплавов применяют прутки с повышенным содержанием цинка. При сварке выделяются ядовитые пары цинка, поэтому необходимы хорошая вентиляция рабочего места сварщика и применение респираторов.

Алюминий и его сплавы легко окисляются на воздухе, и поверхности деталей всегда покрыты плотной пленкой оксида алюминия Al2O3, температура плавления которого 2050°С (в то время как температура плавления чистого алюминия 660°С). Тугоплавкая и механически прочная пленка оксида алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и сплавы не изменяют цвета, а в расплавленном состоянии характеризуются большой жидкотекучестью, что также затрудняет сварку.

В качестве электродов или присадочного материала при сварке чистого алюминия и его сплавов используют прутки или проволоку, по химическому составу близкие к свариваемому металлу. В покрытия электродов или во флюс вводят хлористые и фтористые соли лития, калия, энергично растворяющиеся и ошлаковывающие оксид алюминия. Сварку ведут постоянным током обратной полярности, при которой в результате катодного распыления улучшаются условия разрушения оксидной пленки. При диаметре электрода 4...6 мм используют ток 120... 150 А. После сварки во избежание разъедания металла шлак со шва удаляют, промывая горячей или подкисленной водой и тщательно протирая стальными щетками. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и подвергают очистке механическим или ручным способом (стальной щеткой).

Для сварки чистого алюминия используют электроды ОЗА-1. Алюминиево-кремнистые сплавы (типа силумин) сваривают электродами ОЗА-2.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой подогревают до температуры 200...350°С (крупные детали до более высокой температуры). Температуру подогрева определяют термопарами или специальными карандашами. Концы трещин в деталях засверливают, а кромки разделывают под углом 60...90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки медленно охлаждают, а шив слеша проковывают. Внутренние напряжения снимают нагревом до температуры 300...350°С с последующим медленным охлаждением.

Аргонно-дуговая сварка вольфрамовым электродом дает возможность получать хорошие результаты сварки алюминия и его сплавов без применения флюса. Однако оксидную пленку и загрязнения с поверхности детали перед сваркой требуется удалять более тщательно, чем при использовании флюса.

Цех по сварке алюминиевых радиусных колен

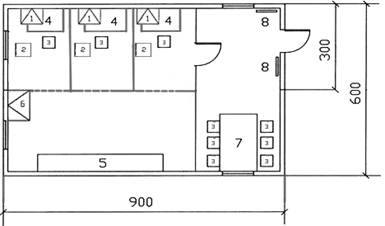

Сварочный цех 6х9х2,81 м общей площадью 54 кв. м.

Электроснабжение здания – от сети 380/220В, разводка в металлорукавах, расчетная мощность – в соответствии с устанавливаемым оборудованием.

Освещение – люминесцентное, накладные светильники

Вентиляция - естественная, принудительная: зонт вытяжной

Отопление – автономное, электрические настенные панели

Внутренние помещения: стены, потолок – оцинкованный металлический лист, пол – рифленый металлический лист

Окна – в деревянной раме

наружная дверь – металлическая с замком и ключами

степень огнестойкости – III

Теплостойкость здания: +18 град С при внешней температуре –45 град С.

Сварочный цех представляет собой прямоугольное помещение площадью 54 м2 с тремя сварочными кабинами, в каждой из которых находится специальный стол, табурет, сварочный преобразователь, электрододержатель, горелка. Преобразователь состоит из генератора постоянного тока и электродвигателя. Он соединен с электрододержателем посредством сварочных проводов (преобразователь является источником повышенного напряжения, электромагнитного поля, ультразвука.) Вентиляция осуществляется с помощью вытяжных зонтов, трех местных и одного общего. Во входной части цеха располагаются вешалки и обеденный стол.

Заготовки для сварки поставляются из других цехов на специальных тележках. Для сварки алюминиевых радиусных колен используем ручную дуговую сварку металлическим электродом с подогревом изделия. При использовании ручной сварки на рабочем месте уровень шума не превышает допустимых норм.

Прежде, чем приступить к сварке алюминия, сварщик должен знать особенности материала и технологию сварки.

Чистый алюминий проводит электрический ток в четыре раза лучше, чем сталь, поэтому процесс его сварки имеет свои технологические особенности. Способность проводить тепло у алюминия также значительно выше, чем у стали. Поэтому при работе с алюминием опасность поражения электрическим током и опасность получения ожогов от нагретой поверхности материала возрастает. То, что алюминий лучше проводит тепло, делает нежелательным увеличение скорости сварки - уменьшается глубина провара. Для кристаллизации сварочной ванны требуется меньше времени, поэтому происходит неполное газовыделение, что может привести к образованию пор в сварном шве. Чтобы избежать этого, необходимо устанавливать большее значение силы сварочного тока, чем при сварке стали; предварительно нагреть свариваемые детали, и использовать инертный защитный газ, желательно гелий. В начале сварки возможно уменьшение прочности сварного шва из-за отсутствия полного провара по причине недостаточного прогрева кромок свариваемых деталей.

Для ручной дуговой сварки технического алюминия применяются отечественные электроды ОЗА-1 и ОЗАНА-1 В этих электродах в обмазке находятся хлоридные и фторидные соли, разрушающие оксидную пленку и способствующие устойчивому горению дуги. С другой стороны, при высоких температурах идет окисление и выделение ионов хлора и фтора, что является негативной стороной этих добавок, т к они могут вызвать профессиональные заболевания.

Работа сварщика начинается с зачистки кромки свариваемого изделия и прилегающая к ним зон (20-30 мм) от ржавчины, шлака и обезвреживания поверхности бензином или ацетоном. Зачистка проводится при помощи стальных щеток или специального пневматического оборудования. Оно является источником локальной вибрации. Комплект слесарного инструмента, который необходим сварщику, состоит из стальных щеток, зубила и молотка (для очистки швов от шлака и брызг металла), шаблонов (для проверки размеров шва), стального клейма, метра, стальной линейки и др. Слесарный инструмент должен быть уложен в переносном инструментальном ящике. Свариваемые детали до начала сварки должны быть надежно закреплены.

Рекомендуется следующий расход защитного газа:

Диаметр проволоки 1,0 мм - 12-14 л/мин

Диаметр проволоки 1,2 мм - 14-16 л/мин

Диаметр проволоки 1,6 мм - 18-22 л/мин

При сварке деталей из алюминия горелку устанавливают под углом 10-20° к вертикали. Расстояние между соплом горелки и свариваемыми деталями должно быть 10-15 мм. Сварку ведут постоянным током обратной полярности (плюс на электроде), при которой в результате катодного распыления улучшаются условия разрушения оксидной пленки. Обратная полярность применяется при необходимости выделения меньшего количества тепла в свариваемом изделии. На дугу постоянного тока оказывает действие магнитного поля, которое отклоняет ее от оси. Уменьшить действие отклоняющего дугу магнитного поля можно изменением места токоподвода, наклоном электрода в сторону отклонения дуги, уменьшением длины дуги.

Используемый сварочный ток – 25-32 А на 1 мм диаметра электрода, диаметр электрода – 4-6 мм. При сварке алюминия температура дуги должна достигать 660°С и выше, что является источником повышенного светового и теплового излучения. Интенсивность теплового облучения работающих от открытых источников (нагретый металл, стекло, "открытое" пламя и др.) не должна превышать 140 Вт/м2, при этом облучению не должно подвергаться более 25%) поверхности тела и обязательным является использование средств индивидуальной защиты, в том числе средств защиты лица и глаз (ГОСТ 12.1.005-88).

После сварки во избежание разъедания металла шлак со шва удаляют, промывая горячей или подкисленной водой и тщательно протирая стальными щетками.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой подогревают до температуры 200...350°С (крупные детали до более высокой температуры). Температуру подогрева определяют термопарами или специальными карандашами. Предварительный нагрев приводит к повышенной температуре воздуха рабочей зоны. Концы трещин в деталях засверливают, а кромки разделывают под углом 60...90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки медленно охлаждают, а шов слегка проковывают. Внутренние напряжения снимают нагревом до температуры 300...350°С с последующим медленным охлаждением.

Контроль качества

1. Внешний осмотр.

При внешнем осмотре обнаруживаются такие дефекты как трещины в шве и околошовной зоне, незаваренные кратеры, несоответствие конструктивных элементов сварного шва, прожоги, наплывы, непровар в корне шва, подрезы, грубочешуйчатая поверхность сварного шва.

2. Гидравлические испытания.

Испытуемую емкость заполняют водой или керосином (при заполнении сосуда жидкостью должен быть обеспечен выход из него воздуха), а затем с помощью насоса медленно повышают давление в сосуде до заданного по техническим условиям на контроль сварного изделия. Под испытываемым давлением (контролируют по манометру) сосуд выдерживают в течение определенного времени и при этом подвергают тщательному осмотру.

3. Рентгено- и гамма-дефектоскопия.

Рентгеновские лучи обладают свойством проникать через непрозразные тела. Проникая через сварной шов, они ослабляют свою интенсивность, встречая на своем пути пустоты, шлаковые включения, трещины. В зависимости от того или иного дефекта рентгеновские лучи ослабляются по-разному, неодинаково.

Лучи, проникающие через металл, воздействуют на фотопленку, установленную сзади детали, рассматривая которую после проявления судят об обнаруженном дефекте по различной затемненности дефектных мест на фотопленке.

Так обнаруживают наличие в сварных швах трещин, пористости, непроваров, шлаковых включений.

Сущность просвечивания гамма-лучами заключается в том, что, так же как и рентгеновские лучи, лучи некоторых радиоактивных веществ обладают свойством проникать через непрозрачные тела и на фотопленке отражать степень их ослабления. В качестве искусственных радиоактивных веществ получили применение изотопы кобальт-60, цезий-137 и др.

Гамма-установка дефектоскопии материалов представляет собой простейшее устройство. Оно состоит из свинцового контейнера, в котором расположена ампула с радиоактивными веществами. Установкой можно пользоваться в таких местах, где рентгеноустановку не удается использовать; одновременно можно просвечивать несколько деталей или контролировать весь кольцевой шов: гамма-установка легкая, портативная, недорогая.

Однако, при использовании такой дефектоскопии нужно соблюдать все правила безопасности, т к долговременное и частое радиационное облучение опасно для здоровья человека.

Оценка факторов рабочей среды

| Профессия | Фактор рабочей среды и условия труда | Значение показателя | Продолжительность действия фактора, мин |

Сварщик (ручная электродуговая) | Температура воздуха РМ в теплый период года, оС | 25…28 | 350 |

| Токсичное вещество, кратность превышения ПДК, раз | 1,0…2,5 | 350 | |

| Промышленная пыль, кратность превышения ПДК, раз | 1…5 | 350 | |

| Интенсивность теплового излучения, Вт/м2 | 141. ..1000 | 350 | |

Освещенность РМ на уровне санитарных норм: размер объекта различения, мм разряд зрительной работы | - > 1,0 5…9 | 350 | |

Физическая статистическая нагрузка, Н-с На две руки х 104 На мышцы корпуса х 104 | 43…86 < 61 | 350 | |

| РМ стационарное, поза несвободная- до 50% времени в наклонном положении до 300 | - | - | |

| Продолжительность непрерывной работы в течение суток, ч | <8 | - | |

| Длительность сосредоточенного наблюдения % от продолжительности рабочей смены | 75…90 | - | |

Нервно-эмоциональная нагрузка: Простые действия по заданному плану | - | - |

Расчет интегральной бальной оценки тяжести труда.

Фактор рабочей среды и условия труда (по результатам анализа техпроцесса и рабочего места) | Показатель | Значение показателя | Балльная оценка фактора | Продол-жительность действия фактора ti | Удельный вес времени действия фактора tуд i | Оценка удельной тяжести фактора рабочей среды Хф |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Температура воздуха РМ в теплый период года, оС | Х1 | 25…28 | 3 | 350 | 0,73 | 2,19 |

| Токсичное в

Подобные работы:

Актуально:

|