Электроснабжение агломерационной фабрики металлургического комбината

Аннотация

Целью данного дипломного проекта является электроснабжение агломерационной фабрики металлургического комбината. Содержание дипломного проекта включает в себя следующие вопросы: описание технологического процесса, расчет электрических нагрузок, выбор системы питания и распределения, определение центра электрических нагрузок, расчет токов короткого замыкания и проверка оборудования, разработка схемы электроснабжения, расчет релейной защиты, заземляющего устройства и молниезащиты, вопросы самозапуска электродвигателей.

Система электроснабжения удовлетворяет требованиям надежности и экономичности. Рассмотрены вопросы охраны труда при эксплуатации электроустановок.

Annotation

The aim of the following graduation papir is to supplly the aglomeration plant. The contents of the project includes the following questions: the description of technological process, account of electrical capacities, choice of the power supply system and distribution, definition (determination) of centre of electrical capacities, account of currents of short circuit and check of the equipment, development of the circuit of electrosupply, account of relay protection, questions of self-start of electric motors.

The system of electrosupply satisfies to the requirements of reliability and profitability. Questions of guards of labour are considered at operation of electroinstallations.

Оглавление

1. Введение

2. Характеристика потребителя

3. Технология агломерационного процесса

4. Проектирование системы электроснабжения предприятия

4.1 Определение расчётных нагрузок цехов и предприятия

4.1.1 Метод коэффициента спроса

4.1.2 Статический метод

4.1.3 Метод упорядоченных диаграмм

4.2 Компенсация реактивной мощности

4.3 Определение центра электрических нагрузок

5. Выбор системы питания предприятия

5.1 Выбор трансформаторов ГПП

5.2 Выбор ЛЭП от энергосистемы до ГПП

5.3 Технико-экономический расчет

5.4 Выбор схемы питания

6. Разработка системы распределения электроэнергии

6.1 Выбор рационального напряжения распределения электроэнергии на напряжении свыше 1000 В

6.2 Выбор числа, мощности трансформаторов цеховых ТП

6.3 Выбор марки и сечения КЛЭП

6.3.1 КЛЭП напряжением 10 кВ

7. Расчёт токов короткого замыкания

7.1 Расчет токов короткого замыкания в установках напряжением выше 1000В

7.2 Проверка КЛЭП на термическую стойкость

8. Выбор и проверка элементов

8.1 Выбор оборудования 110 кВ

8.1.1 Выбор разъединителя УВН ППЭ

8.2 Выбор оборудования 6 кВ

8.2.1 Выбор ячеек РУНН ГПП (6кВ)

8.2.2 Выключатель ввода и межсекционный на ППЭ

8.2.3 Выключатель на отходящей линии

8.3 Выбор автоматического выключателя на 0,4кВ

8.4 Выбор измерительных трансформаторов

8.4.1 Выбор трансформатора тока на вводах 6 кВ ППЭ

8.4.2 Выбор трансформаторов напряжения на РУ НН ППЭ.

9. Релейная защита

9.1 Дифференциальная защита трансформатора

9.2 Защита от токов внешних многофазных КЗ

9.3 Защита от токов перегрузки

9.4 Защита линий 6кВ

10. Оперативный ток на ППЭ

11. Самозапуск электродвигателей

12. Молниезащита и заземление

13. Охрана труда

13.1 Мероприятия по обеспечению безопасного производства в спекальном цехе

13.2 Требования к производственным помещениям

13.3 Требования к вентиляции

13.4 Средства индивидуальной защиты работающих

13.5 Организационно-технические мероприятия по обеспечению безопасной работы при эксплуотации электроустановок

14. Заключение

15. Список используемой литературы

1. Введение

Основным потребителями электроэнергии являются различные отрасли промышленности, транспорт, сельское хозяйство. Промышленные предприятия составляют основную часть потребителей электроэнергии, доля приходящаяся на них составляет примерно 67% от всего числа потребителей. В связи с этим фактом именно на предприятиях стоит вопрос об экономии электроэнергии более остро, чем у других потребителей.

Современная рационально выполненная система электроснабжения промышленного предприятия, должна быть, экономичной, надежной, безопасной, удобной в эксплуатации, а также должна обеспечивать надлежащее качество энергии.

Так же должна предусматриваться гибкость системы, обеспечивающая возможность расширения при развитии предприятия без существенного усложнения и удорожания первоначального варианта, при этом должны по возможности приниматься решения, требующие минимальных расходов цветных металлов и электроэнергии.

Для того, чтобы решать важные энергетические задачи, инженер должен обладать теоретическими знаниями и уметь творчески применять их в своей практической деятельности. Начальным этапом такого применения и является данный дипломный проект, в котором решаются вопросы электроснабжения. Система электроснабжения промышленных предприятий является подсистемой технологической системы производства данного предприятия, которая предъявляет определенные требования к электроснабжению.

Система электроснабжения является главным звеном промышленного предприятия, поэтому к ней предъявляют определенные требования: надежность питания, качество электроэнергии, резервирование и защита отдельных элементов.

При проектировании сооружений и эксплуатации систем электроснабжения промышленных предприятий необходимо осуществить выбор рационального напряжения, определить электрические нагрузки,

выбрать тип, число и мощность трансформаторных подстанций, виды их защиты, систему компенсации реактивной мощности и способы регулирования напряжения. Это должно решаться с учетом совершенствования технологических процессов производства, роста мощностей отдельных потребителей и особенностей каждого предприятия, цеха, установки, повышения качества и эффективности их работы.

Передача, распределение и потребление электроэнергии на промышленном предприятии должно производиться с высокой точностью.

Общая задача оптимизации системы промышленного электроснабжения включает рациональные решения по выбору сечений проводов и жил кабелей, способом компенсации реактивной мощности, автоматизации, диспетчеризации.

Задачей данного дипломного проекта является расчет и рациональное построение системы электроснабжения агломерационной фабрики металлургического комбината. Данное предприятие имеет трёхсменный режим работы. На предприятии преобладают потребители 2й категории с токопроводящей пыльной средой.

При проектировании необходимо учесть вопросы релейной защиты, самозапуска электродвигателей, следует также учесть разработку заземляющих устройств.

Проектирование следует вести с учетом современных требований к электроснабжению промышленных предприятий.

2. Характеристика потребителя

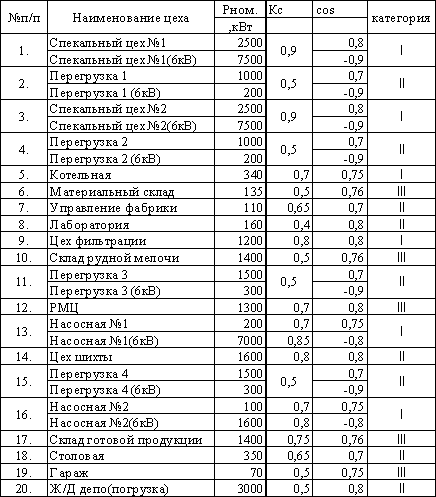

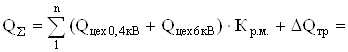

Определяем степень надежности электроснабжения цехов завода тяжёлого машиностроения, установленную мощность, коэффициент спроса и коэффициент мощности. Данные сносим в таблицу 1.

таб.1

Питание от системы 1000 МВт, I”=35 кА. Реактивное сопротивление системы на стороне высшего напряжения 0,4 о. е. Расстояние от ИП до ППЭ 30 км.

Производство трёхсменное, в основных цехах токопроводящая пыль.

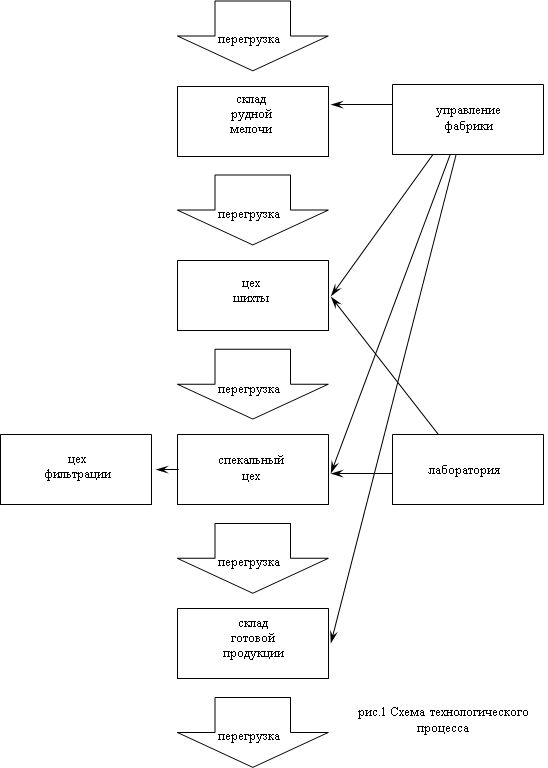

3. Технология агломерационного процесса

Спекальный цех.

Железосодержащая часть шихты, используемая в доменном производстве, подлежит окусковыванию, которое осуществляется двумя способами: агломерацией и окомковыванием (окатыванием).

Агломерацией называется термический процесс окусковывания рудных материалов путём их спекания с целью придания формы и свойств, необходимых для доменной плавки. Процесс агломерации осуществляется на агломерационных машинах. В процессе агломерации исходные шихтовые материалы вначале усредняют по содержанию железа, затем дозируют, смешивают между собой и топливом (коксиком), увлажняют и растилают слоем заданной толщины на непрерывно движущиеся колосники, которые перемещают по кольцевому рельсовому пути. Через образованный слой шихтовых материалов продувается воздух с помощью мощных дымососов (аглоэксгаустеров), чем обеспечивается полное выгорание коксика по всей толщине рабочего слоя, обеспечивается пористая структура агломерата, необходимая для доменной плавки

Преимущественное распространение получили конвейерные агломерационные машины серии АКМ, из которых наиболее мощная АКМ7-312 имеет площадь поверхности спекания 252 м2, производительность350‑450 т/ч; скорость движения спекательных тележек 1,5-7,5 м/мин, мощность приводного электродвигателя 85 кВт.

Одним из условий получения качественного агломерата является обеспечение соответствия между скоростью аглоленты и скоростью спекания шихты, которая зависит от высоты её слоя, влажности, состава и др. Кроме того, скорость движения аглоленты должна быть согласована с работой питателя, подающего на неё шихту.

Цех шихты.

Как отмечалось, в технологическом процессе агломерации кроме агломерационной машины, участвует также ряд других механизмов: дозаторы, питатели, смесители, окомкователи, грануляторы, охладители, вентиляторы.

Для привода большинства механизмов аглофабрики, в том числе транспортных используются в основном асинхронные электродвигатели напряжением 380 В, мощностью до 250 кВт. Двигатели с фазным ротором используются для конвейеров большой протяжённости.

Для эксгаустеров агломашин, дымососов и охладителей используются синхронные электродвигатели напряжением 6-10 кВ мощностью 1-8 МВт. Привод постоянного тока используется на механизмах, требующих широкого и плавного регулирования скорости. К ним относятся наряду с агломашинами и конвейерными машинами также окомкователи смесители, подающие шихту на конвейеры, охладители и т.п.

Дозаторы. Весьма важное влияние на ход технологического процесса и качество продукции оказывает точность дозирования компонентов шихты.

К электроприводам барабанных питателей предъявляют требование регулирования скорости в том же диапазоне, что и для привода ленты; дополнительно к этому требуется индивидуальная подрегулировка скорости питателей в диапазоне ±20% от номинальной в зависимости от количества шихты под шибером; здесь используется привод постоянного тока по системе ТП-Д

Питателиконвейерноготипа, например пластинчатый питатель для точного дозирования компонентов, требует регулирования скорости, особенно в конце загрузки весовой воронки. Этим объясняется применение в данном случае электропривода постоянного тока по системе ТП-Д, МУ-Д, Г-Д. Используются электродвигатели малой мощности (0,7-1,5 кВт).

Барабанные смесители служат для смешивания шихты, идущей на окомкование. Для увлажнения шихты в барабан подводится вода. Поскольку допускается ступенчатое регулирование скорости, то для привода смесителей часто применяют асинхронные четырёхскоростные электродвигатели мощностью до 20 кВт; для привода скребков применяют асинхронные короткозамкнутые электродвигатели мощностью 4,5 кВт.

Окомкователи предназначены для подготовки шихты перед спеканием. В них осуществляется доувлажнение и окусковывание шихты. В процессе

работы требуется плавное регулирование скорости окомкователей в диапазоне не менее 3:

1. Поэтому здесь используется электропривод постоянного тока по системе ТП-Д. Мощность электродвигателя 150-200 кВт, частота вращения 460 об/мин.

Прямолинейныйохладитель служит для транспортировки агломерата с одновременным его охлаждением. Для охладителя используется электропривод постоянного тока по системе Г-Д или ТП-Д. Для привода охладителя обычно предусматривается два электродвигателя постоянного тока, якоря которых соединены последовательно и подключены к общему преобразователю. Мощность электродвигателя 55 кВт, напряжение 220 В.

Синхронный электропривод аглоэксгаустеров, дымососов, компрессоров.

Широко применяемые в металлургических цехах мощные воздуходувки, дымососы, эксгаустеры, турбокомпрессоры, насосы имеют в большинстве случаев синхронный электропривод. В частности, на аглофабриках применяют синхронные двигатели мощностью до 200 кВт, напряжением 115, 230, 460 В.

Конвейерный транспорт. Поточно-транспортные системы.

На металлургических заводах очень широко используется конвейерный транспорт. Комплекс подготовительных цехов крупного металлургического комбината, состоящий из обогатительных и агломерационных фабрик, коксохимических и огнеупорных цехов, может иметь конвейерные линии протяжённостью около ста километров. На таком предприятии насчитывается свыше 1000 направлений грузопотоков. Достоинствами конвейерного транспорта являются простота конструкции и применяемого оборудования, надёжность, высокая производительность, малые эксплуатационные расходы, высокая степень амортизации, непрерывность процесса, простота погрузочно-разгрузочных операций, безопасность, низкая стоимость оборудования, малый срок окупаемости.

Условия работы оборудования по нормам пожарной безопасности.

Подготовка топлива. В качестве топлива, добавляемого в шихту для спекания агломерата, обычно применяется коксовая мелоч. коксик содержит довольно много влаги, благодаря чему при разгрузке, дроблении и

транспортировке заметного пылеобразования не возникает. Для обеспечения тонкого размола используют дробильные установки.

В помещении дробления и транспортировки топлива пыль, оседающую на полах, стенах и конструкциях, необходимо периодически смывать водой. Светильники в этих помещениях следует применять пыленепроницаемые.

Подготовка флюса. При использовании извести в качестве флюса в помещении наблюдается тонкая и едкая известковая пыль. При дроблении, рассеве и транспортировке извести необходимо применять закрытое оборудование, снабжённое надёжно действующей аспирацией.

Спекальное отделение. Зажигательные горны машин являются источником значительных тепловыделений. При аварийной остановке эксгаустеров из спекаемой шихты выделяется большое количество вредных газов, что создаёт опасность отравления людей, находящихся в спекальном отделении.

Цех фильтрации.

Газоочистные сооружения являются замыкающим звеном в технологической схеме окусковывания сырья и предназначены для обеспечения нормального протекания технологии, улучшений условий труда обслуживающего персонала и защиты воздушного бассейна от выбросов.

В сооружения входят: система улавливания и отвода газа, пылеулавливающий аппарат, тягодутьевую систему газоходов, дымосос, и дымовая труба.

4. Проектирование системы электроснабжения предприятия4.1 Определение расчётных нагрузок цехов и предприятия

Расчёт электрических нагрузок цехов является главным этапом при проектировании промышленной электрической сети. Существует много методов определения расчётных нагрузок, но в данном проекте рассматривается три метода, которые описываются ниже.

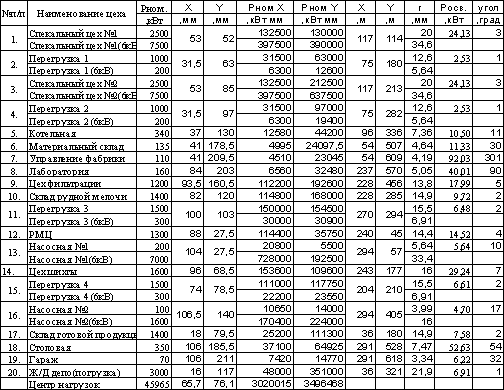

4.1.1 Метод коэффициента спросаЕсли требуется определить расчётную максимальную нагрузку при неизвестных мощностях отдельных электроприёмников, то величины Pmax и Qmax определяются по коэффициенту спроса (Кс) и коэффициенту мощности (cosφ), принимаемым для данной отрасли промышленности:

Pmax=Kc·Pном; Qmax=Pmazx·tg φ. (1)

Значения Рном приведены в таблице 1. В ней также указаны: категория электроприёмника по надёжности и характер окружающей среды. По (1) определяем максимум силовой нагрузки цехов. Вместе с тем необходимо учесть мощность, потребляемую искусственным освещением цехов и территории предприятия. Эта нагрузка определяется по удельной плотности освещения (σ, Вт/м2), а так же по площади производственных цехов (или территории предприятия).

Расчётные формулы:

Росв=F·σ·Кс. осв; Qосв=Pосв·tg φосв; (2), Рцех=Рmax+Росв; Qосв=Qmax+Qосв; (3)

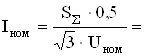

Sцех=![]() ; (4)

; (4)

4.1.2 Статический метод

Данный метод предполагает, что нагрузка - случайная величина, которая распределяется по нормальному закону:

Рmax=MP+β![]() ; (5)

; (5)

где β=1,7 принимается по интегральной кривой с достаточной точностью (без учёта нагрева проводников);

МР=Рср. - математическое ожидание нагрузки;

дисперсия вычисляется по формуле:

![]() =

=![]() . (6)

. (6)

Подставив всё выше написанное в (3.5), получим выражение для расчёта максимальной нагрузки предприятия статическим методом:

Рпред. =Рср. +1,7![]() . (7)

. (7)

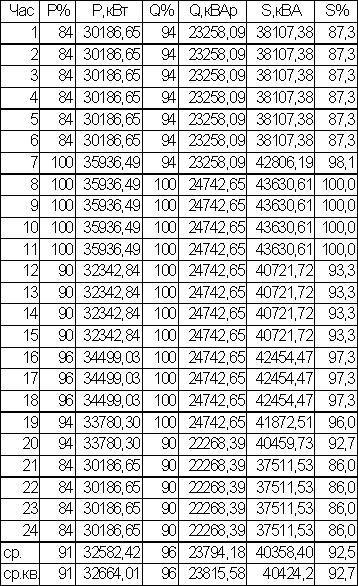

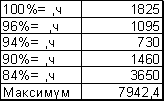

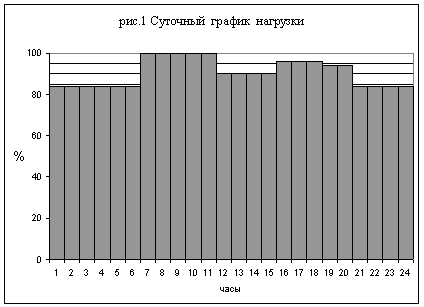

Для расчёта Рср. и Рср. кв. используют суточный график нагрузки предприятия.

Рср. = ; Рср. кв. =

; Рср. кв. = (8)

(8)

Согласно этого метода расчётная максимальная нагрузка определяется из выражения:

Рmax. =Kmax. Pср., (9)

где Kmax=1,15-1,2.

Ввиду неточности расчётных коэффициентов, которые используются в методе упорядоченных диаграмм и в статистическом методе, в дальнейшем будем пользоваться данными найденными по методу коэффициента спроса.

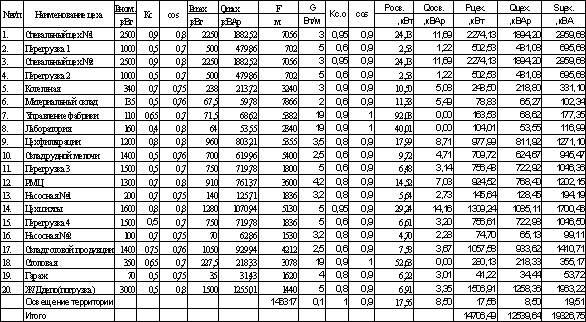

табл.2

табл.3

табл.4

табл.5

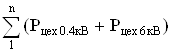

При определении максимальной нагрузки по предприятию в целом необходимо учесть коэффициент разновремённости максимумов (Кр м.), а так же потери в цеховых силовых трансформаторах, линиях распределительной сети и других элементов системы. Однако на данном этапе эти элементы не выбраны, поэтому потери в трансформаторах цеховых подстанций (ΔРтр. и ΔQтр.) учитываются приближённо, по суммарным значениям нагрузок напряжением до 1000 В, то есть:

ΔРтр. = 0,02Sцех0,4кВ = 0,02·14706,49 = 294,13 кВт; (10)

ΔQтр. = 0,1Sцех0,4кВ = 0,1·12539,64 = 1253,96 кВАр; (11)

Расчётные активная и реактивная мощности предприятия в целом определяются по выражениям:

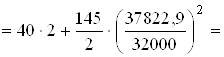

![]()

![]() = 30840,15 кВт; (12)

= 30840,15 кВт; (12)

22285,22 кВАр. (13)

22285,22 кВАр. (13)

Определим Tmax (число часов использования максимальной нагрузки) по годовому графику, построенному на основании суточного графика с учётом выходных дней и двухсменного цикла работы предприятия, по выражению:

7942,4 часа. (17)

7942,4 часа. (17)

При реальном проектировании энергосистема задаёт экономическую величину реактивной мощности (Qэкон), в часы максимальных активных нагрузок системы, передаваемой в сеть потребителю.

При дипломном проектировании Qэкон рассчитывается по формуле, где tg![]() ном находят из выражения:

ном находят из выражения:

![]()

tgjб - базовый коэффициент реактивной мощности принимаемый для сетей 6-10 кВ присоединенным к шинам п/ст с высшим классом напряжения 110 кВ,равен 0,5.

К - коэффициент учитывающий отличие стоимости электроэнергии в различных энергосистемах, к = 0,8.

Dм - это отношение потребления активной мощности потребителем в квартале max нагрузок энергосистемы к потреблению в квартале max нагрузок потребителя, dм = 0,7.

![]() 30840,15·0,3 = 21896,51 кВАр; (14)

30840,15·0,3 = 21896,51 кВАр; (14)

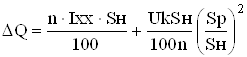

Мощность компенсирующих устройств, которые необходимо установить на предприятии, рассчитываем по выражению:

![]() 22285,22-21896,51 = 388,71 кВАр; (15)

22285,22-21896,51 = 388,71 кВАр; (15)

При наличии компенсационных устройств полная мощность предприятия будет равна:

![]()

![]() 37822,90 кВА. (16)

37822,90 кВА. (16)

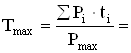

Для определения оптимального местоположения ГПП и цеховых ТП, при проектировании системы электроснабжения, на генеральный план предприятия наносится картограмма нагрузок. Которая представляет собой совокупность окружностей, центр которых совпадает с центром цеха, а площадь соответствует мощности цеха в выбранном масштабе.

Силовые нагрузки до и свыше 1000 В изображаются отдельными окружностями. Осветительная нагрузка изображается в виде сектора круга соответствующего нагрузке до 1000 В.

Радиус круга определяется из выражения:

ri =  , (18)

, (18)

где Si - мощность i-того цеха, кВА;

ri - радиус окружности, мм;

m - масштаб, кВА/мм2.

Угол сектора определяется выражением:

![]() =

= . (19)

. (19)

Координаты центра электрических нагрузок определяются по выражениям:

Xэл. н. = ; Yэл. н=

; Yэл. н= . (20)

. (20)

Исходные данные и результаты расчётов сведены в таблицу №6

табл.6

|

Рис.2 Картограмма предприятия

5. Выбор системы питания предприятия

Система электроснабжения промышленного предприятия условно разделена на две подсистемы - систему питания и систему распределения энергии внутри предприятия.

В систему питания входят питающие линии электропередачи (ЛЭП) и пункт приема электроэнергии (ППЭ).

Считаем, что канализация энергии от ИП до ППЭ осуществляется двухцепными воздушными ЛЭП соответствующего рационального напряжения.

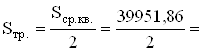

5.1 Выбор трансформаторов ГППВыбор трансформаторов производится по ГОСТ 14209 85, когда по суточному графику нагрузки определяется среднеквадратичная мощность по выражению (8).

Sср. кв. = 39951,86 кВА.

Рассмотрим первый вариант, согласно которого на ПГВ имеется два понижающих трансформатора, мощность каждого из них вычисляется по выражению:

19975,93 кВА.

19975,93 кВА.

Согласно справочнику (5), стр.84, предварительно подбираем трансформатор ТРДН-32000/110.

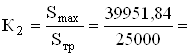

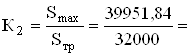

По суточному графику определяем время перегрузки, а по табл.2.99 (6), для соответствующей системы охлаждения (в нашем случае Д) и среднегодовой температуре региона (для Омска +8,4 0С) находим К2доп.

К2доп = 1,4

tпер = 8часа

Определяем коэффициент загрузки в послеаварийном режиме:

1,7 > 1,4.

1,7 > 1,4.

Требованиям не удовлетворяет. Берем трансформатор мощностью на порядок выше (32000кВА).

1,3634565 < 1,4

1,3634565 < 1,4

Требования выполняются. Останавливаем свой выбор на силовом трансформаторе ТРДН-32000/110. Трансформатор трёхфазный с расщеплённой обмоткой, охлаждение маслянное с дутьём, с возможностью регулирования напряжения под нагрузкой, мощностью 32 МВА, напряжение высокой стороны 110 кВ.

5.2 Выбор ЛЭП от энергосистемы до ГППВыбор напряжения питающей сети надлежит производить на основании технико-экономических сравнений вариантов.

При выборе вариантов предпочтение следует отдавать варианту с более высоким напряжением, даже при экономических преимуществах варианта с низшим из сравниваемых напряжений в пределах до10% по приведенным затратам.

Для питания больших предприятий на первых ступенях распределения энергии следует применять напряжения 110, 220 и 330 кВ.

Выбор двух вариантов рационального напряжения питания производится с использованием следующей формулы:

![]() 100,84 кВ. (21)

100,84 кВ. (21)

Выбираем стандартное напряжение 110 кВ.

Так как на предприятии имеются потребители 1-й и 2-й категории, предлагаю питание до ГПП осуществлять двухцепной ВЛЭП. Условия окружающей среды позволяют использовать провод марки АС.

Выбор сечения проводов для напряжения 35 кВ и выше, согласно ПУЭ, производится по нагреву расчётным током. Проверка производится по экономической плотности тока и по условиям короны. Принимается ближайшее большее значение. При выборе необходимо учесть потери в трансформаторах.

Для трансформатора ТРДН-32000/110:

DPk = 145 кВт, DPхх = 40 кВт, Ixx% = 0,7%, Uкз% = 10,5%.

Потери в трансформаторе:

181 кВт;

181 кВт;

= 2859 кВАр.

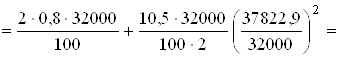

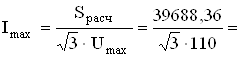

Расчетная полная мощность с учетом потерь в трансформаторах:

![]()

= 39688,36 кВА;

208,31 А. (21)

208,31 А. (21)

Согласно ПУЭ (стр.42, таблица 1.3.29) предварительно берём сечение 50 мм2. Согласно того же источника неизолированные провода нам необходимо проверить на корону. Из практики уже известно что минимальное сечение на

110 кВ проходящее по условию короны это 70 мм2. Согласно этому увеличиваем первоначальное значение до 70 мм2.

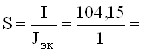

Тот же источник требует от нас проверки по экономической плотности тока. Экономически целесообразное сечение (S, мм2) определяется из соотношения (21) где номинальный ток (Iном, А) вычислен при условии что линия двухцепная, а также значение экономической плотности тока (Jэк, А/мм2) взято из ПУЭ (стр.50, таблица 1.3.36) и равно 1 А/мм2 при Tmax ³ 5000 часов.

104,2 А.,

104,2 А.,  104 мм2. (22)

104 мм2. (22)

Согласно ПУЭ (пункт 1.3.27.) во избежание увеличения количества линий, сверх необходимого по условию надёжности, допускается двукратное превышение нормированных значений, приведённых в таблице.

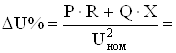

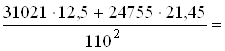

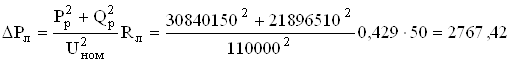

Проверяем сечение провода по падению напряжения в конце линии:

R = r0×l = 0,42×50 = 21 Ом;

X = x0×l = 0,429×50 = 21,45 Ом;

0,98 % < 5 %

0,98 % < 5 %

Таким образом провод АС-70/11 для ВЛЭП-110 сечением удовлетворяет условиям проверки.

5.3 Технико-экономический расчетЦелью ТЭРа является определение варианта с более выгодным напряжением. Определяются годовые затраты по каждому варианту:

З=к×Ен+И

где: к - капитальные затраты; Ен - нормативный коэффициент эффективности,

Ен=1/Тм,

где: Тм - нормативный срок службы, Тм = 8 лет, Ен = 0,125

И - издержки:

И = Иа + Иоб + Иэл,

где: Иа - амортизационные годовые отчисления,

Иа=к×Еа,

при: Еа = 0,028 для ЛЭП, Еа = 0,063 для П/СТ.

Иоб - издержки на обслуживание, текущий ремонт,

Иоб=к×Етр,

при: Етр = 0,004 для ЛЭП, Етр = 0,01 для П/СТ.

DИэл - стоимость потерь электроэнергии.

1 вариант.

Uпит = 35кВ, 2 трансформатора ТРДН-32000/35, 2х цепная линия, марка провода АС-185/24.

Стоимость КТП с трансформаторов 1576000 рублей.

Стоимость сооружения линии 151000 руб/км.

Общая стоимость линии 4530000 рублей.

Общие капитальные затраты 6257000 рублей.

Определим издержки на амортизацию:

Uал = 4530000·0,028 = 126840 руб/год;

Uап = 1576000·0,063 = 99268 руб/год.

Определим издержки на обслуживание и текущий ремонт:

Uтрл = 4530000·0,004 = 18120 руб/год;

Uтрп = 1576000·0,01 = 15760 руб/год.

Суммарные издержки на амортизацию и обслуживание 259988 рублей.

Определим стоимость потерь электроэнергии в ЛЭП:

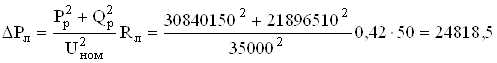

Находим потери мощности:

кВт;

кВт;

где Pр и Qр с учетом потерь в трансформаторах ППЭ.

Стоимость потерь в ЛЭП:

DUл = DPл·t·C = 24818,5·323·0,24·0,71 = 8553782,9 руб/год.

Определим стоимость потерь электроэнергии в трансформаторах:

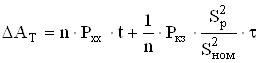

Потери энергии в трансформаторах:

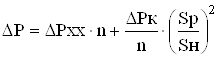

,

,

где: t - число часов в году;

t - время max потерь; n - число трансформаторов.

кВт,

кВт,

![]() руб/год.

руб/год.

Общая стоимость потерь электроэнергии:

DUэл = DUл + DUт = 8553782,9 + 552954,456 = 9106737,356 руб/год.

Годовые затраты по 1-му варианту:

З = 6106000·0,125 + 9366725,356 = 10129975,36 руб/год.

2-й вариант.

Uпит =110кВ,2 трансформатора ТРДН-32000/110,2х цепная линия, марка провода АС 70/11.

Стоимость КТП с трансформаторами 3024200 рублей.

Стоимость сооружения линии 160500 руб/км.

Общая стоимость линии 4815000 рублей.

Общие капитальные затраты 7999700 рублей.

Определим издержки на амортизацию:

Uал = 4815000·0,028=134820 руб/год.

Uап=3024200·0,063=190524,6 руб/год.

Определим издержки на обслуживание и текущий ремонт:

Uтрл=4815000·0,004=19260 руб/год.

Uтрп=3024200·0,01=30242 руб/год.

Суммарные издержки на амортизацию и обслуживание 374846,6 рублей.

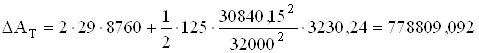

Определим стоимость потерь электроэнергии в ЛЭП:

Находим потери мощности:

кВт;

кВт;

где Pр и Qр с учетом потерь в трансформаторах ППЭ.

Стоимость потерь в ЛЭП:

DUл = DPл×t×C = 2767,42 323·0,24·0,71 = 2723787,37руб/год.

Определим стоимость потерь электроэнергии в трансформаторах:

Потери энергии в трансформаторах:

,

,

где: t - число часов в году;

t - время max потерь;

n - число трансформаторов.

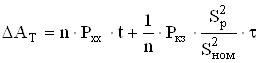

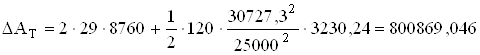

кВт/ч,

кВт/ч,

DUт = DАт С = 800869,04 0,71 = 568617,023 руб/год.

Общая стоимость потерь электроэнергии:

DUэл = DUл + DUт = 2723787,37 + 568617,02 = 3292404,39 руб/год.

Годовые затраты по 2-му варианту:

З = 7839200·0,125 + 3667250,99 = 4647150,99 руб/год.

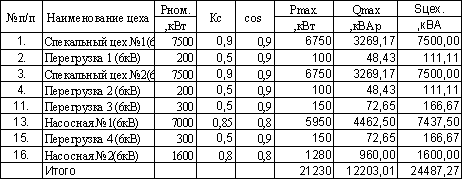

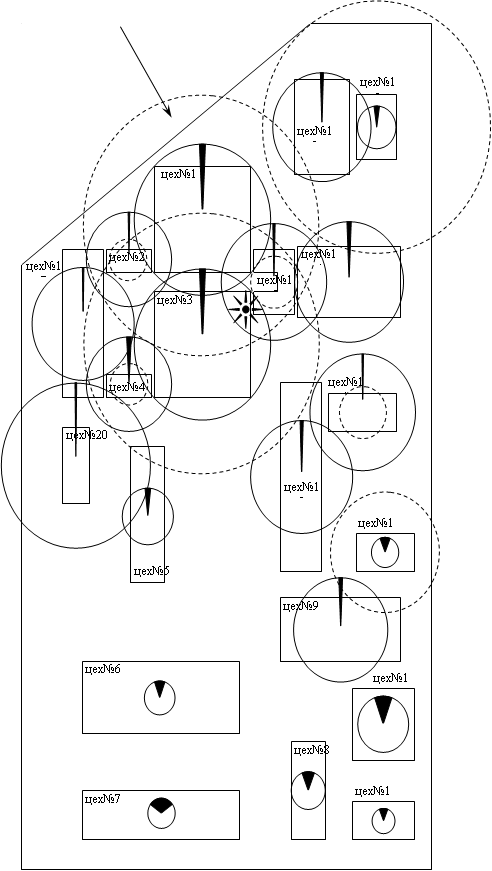

Составим таблицу 7 для сравнения вариантов.

таб.7

| Uпит т, кВ | К, руб | И, руб/год | З, руб/год |

35 110 | 6106000 7839200 | 9366725,356 3667250,994 | 10129975,36 4647150,994 |

Подобные работы: