Проектирование электродвигателя

Целью курсового проекта является практическое закрепление знаний по дисциплине и приобретение навыков проектирования основных узлов и деталей машин.

Объектом курсового проектирования являются механические передачи для преобразования вращательного движения, а также вращательного в поступательное. В рассматриваемом приводе представлены основные детали, кинематические пары и соединения. Здесь есть цепные и цилиндрические передачи, валы, оси, подшипники, соединительные муфты, соединения резьбовые, сварные, штифтовые, вал-ступица, корпусные детали, уплотнительные устройства и так далее. При проектировании редуктора находят практическое приложение такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости и так далее.

При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящиеся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике, трибонике и др. Широко используются также знания из курсов сопротивления материалов, теоретической механики, теории механизмов и машин, технологии машиностроения, машиностроительного черчения и др.

1. Выбор электродвигателя и энерго-кинематический расчет привода

Кинематическая схема привода общего назначения.

ЭД – электродвигатель

1 – цепная передача

2 – коническая передача

3 – цилиндрическая передача

Мощность на выходном валу привода: Рвв=2,1кВт.

Частота вращения на выходном валу привода: nвв=112об/мин.

Нагрузка постоянная.

Коэффициент перегрузки: Кп=1,45.

Срок службы привода: t=25000сек.

Энерго-кинематический расчет привода

Исходные данные для расчета:

Мощность на выходном валу: 2,1 КВт.

Частота вращения выходного вала: 112об/мин.

Нагрузка постоянная

Срок службы: 25000 часов.

1-цепная передача.

2-цилиндрическая косозубая передача.

3-цилиндрическая прямозубая передача.

Передачи 2 и 3 закрытые.

ЭД – электродвигатель.

Выбор параметров передач и элементов привода

Назначаем КПД (h) передач и элементов (подшипников) привода:

- цепная передача —![]() 0,96

0,96

- передача редуктора цилиндрическими зубчатыми колесами — ![]() 0,98

0,98

- передача редуктора цилиндрическими зубчатыми колесами — ![]() 0,98

0,98

- подшипники качения (одна пара) — ![]() 0,995

0,995

Определяем ориентировочное (расчетное) значение КПД привода:

![]() , где:

, где:

m - число пар подшипников качения в приводе (для данной схемы m=3)

![]()

Задаемся передаточными числами (U) передач привода:

- цепная передача — U1=2

- зубчатая цилиндрическая передача(косозубая) — U2=3

- зубчатая цилиндрическая передача (прямозубая)— U3=3

Определяем передаточное число привода:

![]() ;

;

![]()

Определяем расчетную мощность электродвигателя:

![]()

Определяем потребную частоту вращения вала электродвигателя:

![]()

Выбираем электродвигатель с учетом расчетной мощности и потребной частоты:

марка электродвигателя —4А 90L4;![]() ;

; ![]() .

.

Определяем фактическое передаточное число привода:

![]()

Разбиваем фактическое передаточное число привода на передаточные числа передач привода с учетом рекомендаций и стандартного ряда на передаточные числа:

примем передаточное число цепной передачи — Uст1=2,0;

Т.к. редуктор двухступенчатый, то передаточные числа для цилиндрических передач определятся следующим образом:

прямозубая цилиндрическая передача (тихоходная) —

![]()

![]() ,

,

где

![]() ;

;

принимаю

![]() ;

;

косозубая цилиндрическая передача (быстроходная) —

![]()

![]() ;

;

Принемаю

![]() .

.

Определяем фактическое передаточное число привода с учетом передаточных чисел принятых ранее:

![]() ;

;

![]() .

.

Определяем фактическую частоту вращения выходного вала привода:

![]() об/мин.

об/мин.

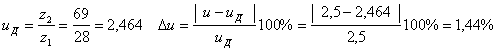

Определим погрешность и сравним с допускаемой в 5% :

![]()

Условие выполняется, переходим к следующему этапу расчета.

Определяем частоты вращения валов привода:

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

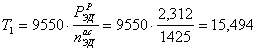

Определяем вращающие моменты на валах привода:

Н·м.

Н·м.

![]() Н·м.

Н·м.

![]() Н·м.

Н·м.

![]() Н·м.

Н·м.

Сводная таблица вращающих моментов и частот вращения валов привода:

| вал | I | II | III | IV |

| n, об/мин. | 1425 | 712,5 | 285 | 114 |

| T, Н*м | 15,494 | 29,6 | 72,157 | 175,901 |

Расчет цепной передачи

Исходные данные:

Частота вращения ведущей (малой) звездочки: n1= 1425об/мин.

Частота вращения ведомой звездочки: n2 =712,5 об./мин.

Расчетная мощность двигателя: N = 2,312 кВт.

Передаточное число цепной передачи: u = 2,0.

Расчет:

Определяю число зубьев ведущей (малой) звездочки:

z1=29-2u=29-2·2=25.

Принимаю число зубьев ведущей (малой) звездочки:

z1=25= zтабл=25…27,

где: z табл=25…27.

Определяю число зубьев ведомой звездочки:

z2=25·2 = 50

Определяю фактическое передаточное число цепной передачи:

![]()

Определяю отклонение от заданного передаточного числа:

![]()

Предварительно выбираю роликовую однорядную цепь нормальной серии.

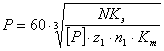

Определяю шаг цепи P по следующей формуле:

,

,

где: Кэ=Кд·Ка·Кн·Крег·Ксм·Креж

Для однорядной цепи Кm= 1.

По таблицам выбираю коэффициенты:

КД=1– для спокойной нагрузки;

Ka=1;

KH=1;

Kрег=1 - для передвигающихся опор;

Ксм=1,5 – для периодического смазывания;

Креж= 1,25 - для двухсменной работы.

Кэ = 1·1·1,25·1·1,5·1,25 = 2,93

При n1 = 1425 мин-1,(P) = 19,19МПа.:

Рассчитанное значение шага цепи округляю до стандартного Р=12,7 мм.

По табл. принимаю цепь ПР-12,7-900-1 ГОСТ 13568-75.

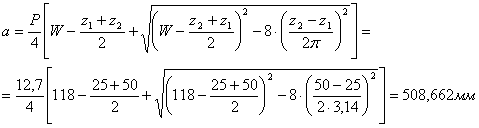

Определяю межосевое расстояние:

а=(30…50)·P=(30…50)·12,7=381…635 мм

Принимаю среднее значение межосевого расстояния:

а = 508 мм.

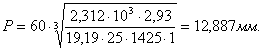

Определяю число звеньев цепи:

Принимаю целое число звеньев цепи:

W = 118

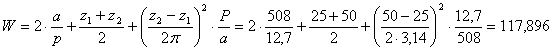

Определяю фактическое межосевое расстояние:

Определяю монтажное межосевое расстояние:

ам=0,997·а=0,997·508,662=507,136 мм.

Определяю скорость цепи:

![]() .

.

По табл. определяю, что данная цепная передача работает с циркуляционной под давлением смазкой, значит Ксм=0,8

Рассчитываю геометрические параметры цепной передачи.

Рассчитываю делительный диаметр:

![]()

![]() .

.

Рассчитываю диаметры окружности выступов:

De1=P (0,5+ctg (180º/z1)=12,7(0,5 + ctg (1800/25)) = 106,881 мм.

De2=P (0,5+ctg (180º/z2)=12,7(0,5 + ctg (1800/50)) = 208,211 мм.

Рассчитываю диаметры окружности впадин:

Di1=Dd1-2r = 101,33– 2*3,944= 93,442мм.

Di2= Dd2-2r = 202,26 – 2*3,944 = 194,372 мм.

Рассчитываю радиусы впадины:

r=0,5025d1+0,05 = 0,5025*7,75 + 0,05 =3,944 мм.,

где: d1=7,75 мм по табл. 4

Радиусы закругления зуба:

r1=1,7d1 = 1,7*9,75 = 13,175мм.

h1=0,8d1 = 0,8*7,75= 6,2 мм.

b1=0,93 Bbh-0,15 = 0,93*2,4 – 0,15 = 2,082 мм.,

где:![]()

Рассчитываю диаметры обода:

Dc1=P·ctg(180º/z1)-1,2h = 12.7*ctg(180º/25) - 1,2*10,0 = 88.531 мм.

Dc2=P·ctg(180º/z2)-1,2h = 12.7*сtg(180º/50) – 1,2*10,0 = 189,861 мм.,

где: h=10,0мм.

Определяю окружную силу:

![]() .

.

По табл. 11 (n)max=2525 мин-1 при P=12,7мм и n1=1425мин-1< (n)max=

=2525 мин-1.

Определяю число ударов:

![]()

по табл.12 (ν)=60 . Условие ν < (ν) выполняется.

Определяю удельное давление в шарнирах:

![]() ,

,

где: уточненное значение Кэ=1·1·1,25·1,25·0,8·1,25 =1,563 и проекция опорной поверхности шарниров А=39,6![]()

Условие р=12,103МПа. < (p) =19,19МПа. выполняется.

Значение (p) выбираю по таблице 8.

Определяю статистическую прочность цепи:

![]() , где:

, где:

Q=9000H по табл.2;

q=0,3кг;

Fv=q*v![]() = 0,3·7,542= 17,055H;

= 0,3·7,542= 17,055H;

F0=9,81·Kf ·q · a = 9,81·6,3·0,3·508,662·10-3=9,431 H,

где: Кf=6,3 для горизонтальной передачи.

По табл.14 (n)=12,54![]()

Условие n=27,017![]() > (n) =12,54

> (n) =12,54![]() выполняется.

выполняется.

Определяю силу, действующую на опоры вала;

Fon=KgFt+2Fo= 1 ·306,631+2·9,431=325,493 H.

Определяю стрелу провисания цепи:

f=0,02·a=0,02·508,662=10,1732мм.

Расчет цилиндрической передачи

Так как редуктор соосный, расчёт закрытых передач начинаем с тихоходной ступени, то есть с прямозубой цилиндрической передачи.

Исходные данные:

Выбираем материалы для изготовления зубчатых колёс и способы термообработки:

Выбираем в зависимости от выходной мощности

Так как

NВЫХ =![]() кВт,

кВт,

тогда материалы зубчатых колес – Сталь 40Х.

Термообработка:

шестерни – улучшение, твердость Н1 = (269…262)=265НВ;

колеса – улучшение, твердость Н2 = (235…262)=250НВ.

u = 2,5 – передаточное число.

n1 = 285об/мин – частота вращения шестерни,

n2 = 114об/мин – частота вращения колеса,

T1 = 72,157 Н∙м – вращающий момент на шестерне,

T2 = 175,901 Н∙м – вращающий момент на колесе,

Коэффициент перегрузки при пуске двигателя Кпер = 1,45.

1. Выбираем коэффициент ширины зуба yba с учетом того, что имеем несимметричное расположение колес относительно опор: yba = 0,4

Тогда коэффициент ширины зуба по диаметру ybd определяем по формуле:

ybd = 0,5×yba×(u+1) = 0,5×0,4×(2,5+1) = 0,7.

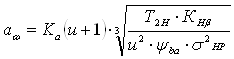

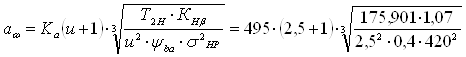

2. Проектный расчет заключается в определении межосевого расстояния проектируемой передачи:

,

,

где Ka = 495 – вспомогательный коэффициент, зависящий от вида передачи и материала зубчатых колёс (т.к. прямозубая передача.);

T2H = 175,901– вращающий момент на валу колеса, Н×м;

u = 2,5– передаточное отношение;

KHb = 1,07–коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, зависит от параметра ybd, схемы передачи и твердости активных поверхностей зубьев;

yba = 0,4– коэффициент ширины зуба;

σHP – допускаемое контактное напряжение, МПа.

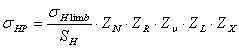

Допускаемые контактные σHP напряжения определяют раздельно для шестерни и колеса по формуле:

,

,

где σHlimb1,2 =2×НHB+70 МПа– предел контактной выносливости, соответствующий базовому числу циклов напряжений, для закалённых колес.

σHlimb1 = 2×ННВ + 70=2×265+70=600 МПа

σHlimb2 = 2×ННВ + 70=2×200+70=570 МПа

SH1,2 = 1,1– коэффициент запаса прочности (т.к улучшение);

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

Zu – коэффициент, учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние вязкости масла;

ZX – коэффициент, учитывающий размер зубчатого колеса.

В проектировочном расчете

ZR ×Zu ×ZL ×ZX = 0,9.

Тогда:

![]() .

.

ZN – коэффициент долговечности;

Суммарное число циклов перемены напряжений NК при постоянной нагрузке определяется следующим образом:

NK = 60×c×n×t,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t = 22000– срок службы передачи, в часах.

Таким образом:

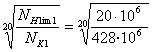

NK1 = 60×c×n1×t = 60∙1∙285∙25000 = 428∙106 циклов,

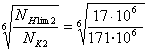

NK2 = 60×c×n2×t = 60∙1∙114∙25000 = 171∙106 циклов.

Базовые числа циклов напряжений, соответствующие пределу выносливости, определяется по формуле:

NHlim1,2 = 30×HHB12,4,

NHlim1 = 30∙2652,4= 20∙106

NHlim2 = 30∙2502,4= 17∙106

Так как NK > NHlim определяем значение ZN по формуле:

ZN1 =  = 0,858,

= 0,858,

Так как NK < NHlim определяем значение ZN по формуле:

ZN1 =  = 0,891.

= 0,891.

Принимаем ZN1 = ZN2 = 0,9 (соответственно графику).

Используя полученные данные, найдем допускаемые контактные напряжения σHP, МПа:

![]() ∙0,9∙0,9 = 442,

∙0,9∙0,9 = 442,

![]() ∙0,9∙0,9 = 420.

∙0,9∙0,9 = 420.

В качестве допускаемого контактного напряжения σHP для прямозубой передачи при проектировочном расчете принимают допускаемое напряжение того зубчатого колеса (шестерни или колеса), для которого оно меньше, то есть:

σHP = σHP2=420 МПа.

Полученные данные подставим в формулу по определению межосевого расстояния:

=130,497 мм.

=130,497 мм.

Полученное межосевое расстояние округляется до стандартного значения: aω = 125 мм.

3. Рассчитываем значение модуля:

m = (0,01…0,02)×aω = (0,01…0,02)×125=1,25…2,5 мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль:

m = 2,5 мм.

4. Угол наклона зубьев b = 0°

Определяем суммарное число зубьев zC шестерни z1 и колеса z2 :

zC= (2×aω×сosb)/m = 2∙125∙сos(0°)/2,5 = 100,

Тогда:

z1 = zC/(1+u) = 100/(2,5+1) = 29,

z2 = zС – z1 = 100 – 29= 71.

где zmin = 17 для передач без смещения.

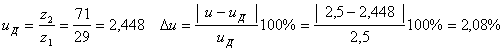

5. Уточняем передаточное число и его погрешность по формулам:

,

,

что меньше допустимых максимальных 3%.

6. Уточняем значение угла b по формуле:

![]() , тогда b = 0°

, тогда b = 0°

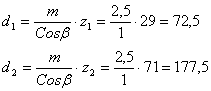

7. Основные размеры шестерни и колеса:

7.1 Делительные диаметры шестерни и колеса определяются по формуле, мм:

7.2 Диаметры вершин зубьев определяются по формуле с учетом того, что зубья изготовлены без смещения (х = 0), мм:

da1 = d1 + 2×m= 72,5 + 2×2,5=77,5,

da2 = d2 + 2×m = 177,5 + 2,5×2= 182,5;

7.3 Диаметры впадин, мм:

df1=d1 – 2,5×m = 72,5 – 2,5×2,5 = 66,25,

df2=d2 – 2,5×m = 177,5 – 2,5×2,5 = 171,25;

7.4 Основные диаметры, мм:

db1 = d1∙cosat = 72,5×cos20 = 68,128,

db2 = d2∙cosat = 177,5×cos20 = 166,795,

где делительный угол профиля в торцовом сечении:

![]() °.

°.

Проверим полученные диаметры по формуле:

aω= (d1 + d2)/2 = (72,5+ 177,5)/2 = 125,

что совпадает с ранее найденным значением.

7.5 Ширина колеса определяется по формуле:

b2 = yba×aω = 0,4∙125 = 50мм.

7.6 Ширина шестерни определяется по формуле:

b1 = b2 + (5...10) = 50 + (5...10) = 55…60 мм.

Полученное значение ширины округляем до нормального линейного размера: b1 = 57 мм.

9. Определим окружную скорость зубчатых колес по формуле:

![]() м/c.

м/c.

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес.

11. Проверочный расчет на контактную выносливость активных поверхностей зубьев

11.1 Определение расчетного контактного напряжения

Контактная выносливость устанавливается сопоставлением, действующим в полосе зацепления расчетного и допускаемого контактного напряжений:

σH = σH0× ≤ σHP,

≤ σHP,

где KH – коэффициент нагрузки;

σH0 – контактное напряжение в полюсе зацепления при KH = 1.

Контактное напряжение в полюсе зацепления при KH = 1 определяют следующим образом, МПа:

σH0 = ZE×ZH×Ze ,

,

где ZE = 190– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стальных зубчатых колес;

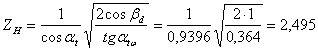

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления определяется по формуле:

где делительный угол профиля в торцовом сечении:

![]() °;

°;

основной угол наклона:

βb = arcsin(sinβ×cos20°) = arcsin(0×0,94) = 0°;

угол зацепления:

![]() ,

,

так как х1 + х2 = 0, то atw = at = 20°.

Коэффициент осевого перекрытия ebопределяется по формуле:

eb= bw/ pX,

где осевой шаг:

![]() Þ

Þ ![]()

Ze – коэффициент, учитывающий суммарную длину контактных линий определяется по формуле:

![]() , так как eb=0

, так как eb=0

где коэффициент торцового перекрытия: ea =eа1 + eа2,

составляющие коэффициента торцового перекрытия:

![]() ,

,

![]() ,

,

где углы профиля зуба в точках на окружностях вершин:

![]()

![]()

тогда ea =eа1 + eа2= 0,823 + 0,905 = 1,728.

FtH = 2000×T1H/d1 = 2000×72,157/72,5 = 1990,538– окружная сила на делительном цилиндре, Н;

bω = b2 = 50– рабочая ширина венца зубчатой передачи мм;

d1 = 72,5– делительный диаметр шестерни мм,

Подставив полученные данные в формулу, получим:

σH0 = ZE×ZH×Ze![]() 361,609.

361,609.

Коэффициент нагрузки KH определяют по зависимости:

KH = KА×KHa×KHβ×KHu,

где KА = 1– коэффициент, учитывающий внешнюю динамическую нагрузку;

KHa = 1 (так как прямозубая передача)– коэффициент, учитывающий распределение нагрузки между зубьями, зависит от окружной скорости и степени точности по нормам плавности;

KHβ = 1,07– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба зависит от параметра ybd, схемы передачи и твердости активных поверхностей зубьев;

KHu – коэффициент, учитывающий динамическую нагрузку определяется по формуле:

KHu= 1 + ωHu×bω /(FtH×KA) = 1 + 3,348×50 /(1990,538×1) = 1,084,

Где

![]() = 3,348,

= 3,348,

где wHu – удельная окружная динамическая сила, Н/мм;

u = 1,081м/с – окружная скорость на делительном цилиндре;

dН = 0,06 – коэффициент, учитывающий влияние зубчатой передачи и модификации профиля головок зубьев (т.к. зубья прямые);

g0 = 7,3 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса .

Таким образом:

KH = KA∙KHu∙KHb∙KHa = 1×1×1,07×1,084 = 1,1599

Тогда:

σH = σH0×![]() = 361,609∙

= 361,609∙![]() = 389,448 МПа.

= 389,448 МПа.

11.2 Допускаемые контактные напряжения в проверочном расчете

Допускаемые контактные напряжения σHР определяют раздельно для шестерни и колеса, МПа:

σHР = ×ZR×Zu×ZL×ZX×,

×ZR×Zu×ZL×ZX×,

где σHlimb– предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжении;

sHlimb1= 600 МПа, sHlimb2= 570 МПа – рассчитаны ранее;

SH = 1,1 – минимальный коэффициент запаса прочности (для однородной структуры);

ZN1,2 =0,9 – коэффициент долговечности (определены в проектировочном расчете);

ZL= 1– коэффициент, учитывающий влияние вязкости смазочного материала (т.к. отсутствуют экспериментальные данные);

ZR= 1 – коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев (т.к. отсутствуют экспериментальные данные);

Zu = 1– коэффициент, учитывающий влияние окружной скорости (т.к. скорость < 5 м/с);

ZX1,2 = 1 – коэффициент, учитывающий размер зубчатого колеса поскольку d1 < 700 и d2 < 700

Тогда допускаемые контактные напряжения, МПа:

![]() ,

,

![]() .

.

В качестве допускаемого контактного напряжения передачи, которое сопоставляют с расчетным, принимают:

sHP = sHP2=sНРmin =438,615

Сопоставим расчетное и допускаемое контактные напряжения:

σH ≤ σHP,

389,448 ≤ 438,615 – условие выполнено.

недогруз = ![]() , что меньше максимально допустимых 20%.

, что меньше максимально допустимых 20%.

12. Проверочный расчет на контактную выносливость при действии максимальной нагрузки

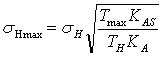

Действительное напряжение sHmax определяют по формуле:

≤sHPmax

≤sHPmax

где КAS = 3 – коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку, (определен ранее);

Тмах / TH = Кпер = 1,45(исходные данные).

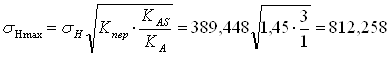

Таким образом:

МПа.

МПа.

Допускаемое контактное напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя sHPmax, зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба. Для зубьев, подвергнутых улучшению, принимают:

sHPmax1,2= 2,8sТ

тогда sHPmax1= 28·690 =1932 МПа, sHPmax2= 28·540 =1512 МПа.

Проверка условия прочности:

sHmax≤ sHPmax1 → 812,258 МПа ≤ 1932 МПа – условие выполнено;

sHmax≤ sHPmax2 → 812,258 МПа ≤ 1512 МПа – условие выполнено.

13. Расчет зубьев на выносливость при изгибе

13.1 Определение расчетного изгибного напряжения

Расчетом определяют напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса.

Выносливость зубьев, необходимая для предотвращения усталостного излома зубьев, устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения:

sF £ sFP.

Расчетное местное напряжение при изгибе определяют по формуле, МПа:

sF = ![]() ×KF×YFS×Yβ×Yε

×KF×YFS×Yβ×Yε

где FtF =1990,538– окружная сила на делительном цилиндре, Н;

bω = 50– рабочая ширина венца зубчатой передачи, мм;

m = 2,5– нормальный модуль, мм;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений определяется по формуле:

![]() ,

,

где x1 = x2 = 0 – коэффициенты смещения;

zu1 = z1 / cos3β = 29/13 = 29 – эквивалентное число зубьев шестерни,

zu2 = z2 / cos3β = 71/13 = 71 – эквивалентное число зубьев колеса.

Тогда:

![]() ,

,

![]() ,

,

Yβ = 1(т.к. β = 0)– коэффициент, учитывающий наклон зуба;

Yε =1(т.к. передача прямозубая) – коэффициент, учитывающий перекрытие зубьев;

KF– коэффициент нагрузки принимают по формуле:

KF = KA×KFu×KFb×KFa,

где KA = 1– коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

KFu= 1,225– коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса определяется по таблице.

KFb = 1,07 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (по графику);

KFa = 1(т.к. прямозубая передача)– коэффициент, учитывающий распределение нагрузки между зубьями;

Таким образом:

KF = KA×KFu×KFb×KFa = 1×1,225×1,07×1 = 1,311.

Тогда:

sF1 = ![]() ×KF×YFS1×Yβ×Yε=

×KF×YFS1×Yβ×Yε= ![]() ×1,311×3,925×1∙1 = 81,941 МПа,

×1,311×3,925×1∙1 = 81,941 МПа,

sF2 = ![]() ×KF×YFS2×Yβ×Yε=

×KF×YFS2×Yβ×Yε= ![]() ×1,311×3,656×1∙1 = 76,325 МПа.

×1,311×3,656×1∙1 = 76,325 МПа.

13.2 Допускаемые напряжения в проверочном расчете на изгиб

Допускаемым напряжением sFP определяются по формуле:

sFP =  ×YN×Yδ×YR×YX ,

×YN×Yδ×YR×YX ,

где sFlimb – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа определяется по формуле:

sFlimb =s0Flimb×YT×Yz×Yg×Yd×YA ,

где s0Flimb – предел выносливости при отнулевом цикле изгиба,

для колес из стали марки 40Х, подвергшейся улучшению s0Flimb = 1,75ННВ МПа.

s0Flimb1 = 1,75*265 = 463,75 МПа. s0Flimb2 = 1,75*250=437,5 МПа.

YT принимают YT1 = YT2 = 1, поскольку в технологии изготовления шестерни и колеса нет отступлений от примечаний к соответствующим табл. – коэффициент, учитывающий технологию изготовления;

Yz – коэффициент, учитывающий способ получения заготовки зубчатого колеса для поковки Yz1 = 1 и Yz2 = 1;

Yg– коэффициент, учитывающий влияние шлифования передней поверхности зуба Yg1 = Yg2 = 1, так как шлифование не используется;

Yd – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности, Yd1 = Yd2 = 1, так как отсутствует деформационное упрочнение;

YA = 1– коэффициент, учитывающий влияние двустороннего приложения нагрузки так как одностороннее приложение нагрузки.

Тогда:

sFlimb1 =s0Flimb1×YT×Yz×Yg×Yd×YA = 463,75×1×1×1×1×1 = 463,75 МПа;

sFlimb2 =s0Flimb2×YT×Yz×Yg×Yd×YA= 437,5×1×1×1×1×1 = 437,5 МПа.

SF = 1,7 – коэффициент запаса прочности определяется в зависимости от способа термической и химико-термической обработки;

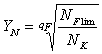

YN – коэффициент долговечности находится по формуле:

но не менее 1,

но не менее 1,

где qF – показатель степени;

NFlim – базовое число циклов перемены напряжений, NFlim= 4×106 циклов;

NК – суммарное число циклов перемены напряжений, уже определены:

NK1 = 427,5∙106 циклов,

NK2 = 171∙106 циклов.

Так как NK1 > NFlim = 4×106 и NK2 > NFlim, то YN1 = YN2 =1.

Yδ – коэффициент, учитывающий градиент напряжения и чувствительность материала к концентрации напряжений находится в зависимости от значения модуля m по формуле:

Yδ = 1,082 – 0,172∙lgm = 1,082 – 0,172∙lg2,5 = 1,014

YR – коэффициент, учитывающий шероховатость переходной поверхности: при улучшении YR1,2 = 1,2.

YX – коэффициент, учитывающий размеры зубчатого колеса определяется по формуле:

YX1 = 1,05 – 0,000125∙d1 = 1,05 – 0,000125×72,5 = 1,041,

YX2 = 1,05 – 0,000125∙d2 = 1,05 – 0,000125×177,5 = 1,028

Таким образом:

![]() МПа,

МПа,

![]() МПа.

МПа.

Сопоставим расчетные и допускаемые напряжения на изгиб:

sF1 = 80,941 < sFP1 = 345,545,

sF2 =76,325 < sFP2 = 321,915.

Условие выполняется.

13.3 Расчет на прочность при изгибе максимальной нагрузкой

Прочность зубьев, необходимая для предотвращения остаточных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое, определяют сопоставлением расчетного (максимального местного) и допускаемого напряжений изгиба в опасном сечении при действии максимальной нагрузки:

sFmax £ sFPmax.

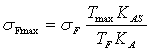

Расчетное местное напряжение sFmax, определяют по формуле:

,

,

где КAS = 3– коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку, (определен ранее);

Тмах / TF = Кпер = 1,45(исходные данные).

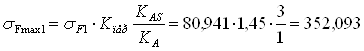

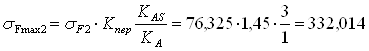

Таким образом:

МПа,

МПа,

МПа.

МПа.

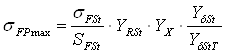

Допускаемое напряжение sFPmax определяют раздельно для зубчатых колес (шестерни и колеса) по формуле:

,

,

где σFSt – предельное напряжение зубьев при изгибе максимальной нагрузкой, МПа; определяем по приближённой зависимости:

σFSt ≈ σFlimb×YNmax×KSt

где σFlimb – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа;

σFlimb1 = 463,75 МПа σFlimb2 = 437,5 МПа

YNmax1,2 = 4 (т.к. qF = 6)– коэффициент, учитывающий влияние деформационного упрочнения.

KSt1,2 = 1,3 (т.к. qF = 6)– коэффициент, учитывающий различие между предельными напряжениями, определёнными при ударном, однократном нагружении и при числе ударных нагружений N = 103;

Тогда:

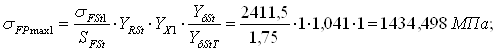

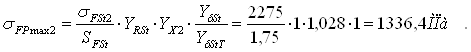

σFSt1 ≈ σFlim1×YNmax1×KSt1 = 463,75∙4∙1,3 = 2411,5 МПа,

σFSt2 ≈ σFlimb2×YNmax2×KSt2 = 437,5×4×1,3 = 2275 МПа.

SFSt = 1,75 – коэффициент запаса прочности;

YX – коэффициент учитывающий размер зубчатого колеса, определяется по формуле. YX1 = 1,041, YX2 = 1,028 (определены ранее).

коэффициент YRSt= 1 и отношение YdSt/YdStT = 1.

Получим:

Проверка условия прочности:

sFmax1 ≤ sFPmax1 → 352,093МПа ≤ 1434,498 МПа – условие выполнено;

sFmax2 ≤ sFPmax2 → 332,014 МПа ≤ 1336,4 МПа – условие выполнено.

Расчет цилиндрической передачи

Расчет косозубой быстроходной ступени.

Исходные данные:

Выбираем материалы для изготовления зубчатых колёс и способы из термообработки:

Выбираем в зависимости от выходной мощности

Так как

NВЫХ =![]() кВт,

кВт,

тогда материалы зубчатых колес – Сталь 40Х.

Термообработка:

шестерни – улучшение, твердость Н1 = Н2 (269…262)=265НВ;

колеса – улучшение, твердость Н2 = (235…262)=250НВ.

u = 2,5 – передаточное число.

n1 = 712,5об/мин – частота вращения шестерни,

n2 = 285об/мин – частота вращения колеса,

T1 = 29,6 Н∙м – вращающий момент на шестерне,

T2 = 72,157Н∙м – вращающий момент на колесе,

Коэффициент перегрузки при пуске двигателя Кпер = 1,45.

1. Выбираем коэффициент ширины зуба yba с учетом того, что имеем несимметричное расположение колес относительно опор: yba = 0,315

Тогда коэффициент ширины зуба по диаметру ybd определяем по формуле:

ybd = 0,5×yba×(u+1) = 0,5×0,315×(2,5+1) = 0,55.

2. Проектный расчет заключается в определении межосевого расстояния проектируемой передачи:

,

,

ак, как редуктор соосный, следовательно принимаем межосевое расстояние равное межосевому расстоянию тихоходной ступени (прямозубой передачи), тогда  = 125 мм.

= 125 мм.

3. Рассчитываем значение модуля:

m = (0,01…0,02)×aω = (0,01…0,02)×125 = 1,25…2,5 мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль:

m = 2,5 мм.

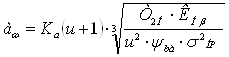

4. Задаёмся углом наклона b = 16° и определяем суммарное zC число зубьев шестерни z1 и колеса z2 :

zC= (2×aω×сosb)/m = 2∙125∙сos(13°)/2,5 = 97,43,

Полученное значение округляем до целого числа: zC = 97.

Тогда:

z1 = zC/(1+u) = 97/(2,5+1) = 27,714,

z2 = zС – z1 = 97 – 28 = 69.

где zmin = 17 для передач без смещения.

5. Уточняем передаточное число и его погрешность по формулам:

,

,

что меньше допустимых максимальных 3%.

6. Уточняем значение угла b по формуле:

![]() , тогда b = 14°04’12”

, тогда b = 14°04’12”

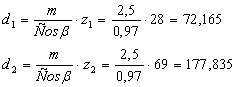

7. Основные размеры шестерни и колеса:

7.1 Делительные диаметры шестерни и колеса определяются по формуле, мм:

7.3 Диаметры вершин зубьев определяются по формуле с учетом того, что зубья изготовлены без смещения (х = 0), мм:

da1 = d1 + 2×m= 72,165 + 2×2,5 = 77,165,

da2 = d2 + 2×m = 177,835 + 2×2,5 = 182,835;

7.6 Диаметры впадин, мм:

df1=d1 – 2,5×m = 72,165 – 2,5×2,5 = 66,915,

df2=d2 – 2,5×m = 177,835– 2,5×2,5 = 171,585;

7.7 Основные диаметры, мм:

db1 = d1∙cosat = 72,165×0,936 = 67,564,

db2 = d2∙cosat = 177,835×0,936 = 166,497,

где делительный угол профиля в торцовом сечении:

![]() °.

°.