Проектирование механизма подъема груза мостового крана

1 Назначение и область применения проектируемого изделия

1.1 Техническая характеристика проектируемого механизма

1.2 Описание и обоснование варианта проектируемого механизма

2 Расчеты, подтверждающие работоспособность и надежность

механизма подъема груза

2.1 Цель и задачи расчета

2.2 Выбор схемы полиспаста

2.3 Определение максимального усилия в канате

2.4 Определение разрывного усилия в канате и выбор каната

2.5 Определение параметров барабана

2.6 Определение длины каната

2.7 Определение длины барабана

2.8 Определение толщины стенки барабана

2.9 Определение частоты вращения барабана2.10 Определение статической мощности двигателя, выбор типового электродвигателя

.11 Определение расчетной мощности редуктора и его выбор

2.12 Определение статического момента на валу двигателя при

подъеме груза

2.13 Определение расчетного момента и выбор муфты

2.14 Определение номинального момента на валу двигателя

2.15 Определение среднего пускового момента

2.16 Определение времени пуска двигателя при подъеме груза

2.17 Определение фактической частоты вращения барабана

2.18 Определение фактической скорости подъема груза

2.19 Определение максимального ускорения при подъеме груза

2.20 Определение тормозного момента и выбор тормоза

2.21 Определение времени торможения при опускании груза

2.22 Определение пути торможения

2.23 Определение максимального времени торможения

2.24 Определение замедления при торможении

2.25 Расчет оси барабана

2.26 Подбор подшипников и проверка их на долговечность

2.27 Крепление конца каната на барабане

2.28 Выбор крюковой подвески

Заключение

Список использованных источников

ведение

В современных условиях поточного и автоматизированного производства значение подъемно-транспортных машин качественно изменилось. Они вышли за рамки своего первоначального назначения – вспомогательного оборудования для механизации трудоемких процессов производства – и являются связующими звеньями в технологической цепи, обеспечивающими непрерывность производства, основным регулятором поточного производства, ограниченной частью технологических процессов, определяющих ритм и производительность основного оборудования предприятия. Подъемно-транспортные устройства являются основой комплексной механизации и автоматизации производственных процессов. От правильного выбора наиболее рациональных машин зависит высокопродуктивная работа всего предприятия.

Конструкция подъемно-транспортных машин непрерывно совершенствуется, в связи, с чем возникают новые задачи по расчету, проектированию, исследованию и выбору оптимальных параметров машин, обеспечивающих высокие технико-экономические показатели и качество машин.

В данной работе был рассчитан и спроектирован механизм подъема мостового крана, были рассчитаны параметры барабана, выбран канат, подобраны двигатель и редуктор, подобрана крюковая подвеска, выбран тормоз.

1 Назначение и область применения проектируемого изделия

Электрические подъёмные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая конструкция с расположенной на ней подъемной лебёдкой являются основными элементами подъёмного крана. Механизм подъемной лебёдки приводится в действие электрическим двигателем.

Подъемный кран представляет собой грузоподъемную машину циклического действия, предназначенную для подъема и перемещения груза, удерживаемого грузозахватным устройством (крюк, грейфер). Он является наиболее распространенной грузоподъемной машиной, имеющей весьма разнообразное конструктивное исполнение и назначение.

Мостовой кран (рис.1) представляет собой мост, перемещающейся по крановым путям на ходовых колесах, которые установлены на концевых балках. Пути укладываются на подкрановые балки, опирающиеся на выступы верхней части колонны цеха. Механизм передвижения крана установлен на мосту крана. Управление всеми механизмами происходит из кабины прикрепленной к мосту крана. Питание электродвигателей осуществляется по цеховым троллеям. Для подвода электроэнергии применяют токосъемы скользящего типа, прикрепленные к металлоконструкции крана. В современных конструкциях мостовых кранов токопровод осуществляется с помощью гибкого кабеля. Привод ходовых колес осуществляется от электродвигателя через редуктор и трансмиссионный вал.

Любой современный грузоподъемный кран в соответствии с требованиями безопасности, может иметь для каждого рабочего движения в трех плоскостях, следующие самостоятельные механизмы: механизм подъема - опускания груза, механизм передвижения крана в горизонтальной плоскости и механизмы обслуживания зоны работы крана (передвижения тележки).

.1 Техническая характеристика проектируемого механизма

1 Полиспаст сдвоенный, с кратностью 2 (Z = 2; U = 2 ).

2 Канат двойной свивки типа ЛК – Р конструкции 6×9 (1+6+6/6) + 1 о.с. диаметром dK = 14 мм по ГОСТ 2688-80, с помощью прижимной планки двумя болтами крепится к барабану). Длина каната LK – 16,71 м.

3 Барабан литой из чугуна СЧ28, разборный.

Длина барабана l = 1,324 м

Диаметр барабана по центру навиваемого каната Dб = 0,35 м

Длина нарезанной части барабана с одной стороны lн = 0,427 м

Шаг нарезки t = 16 мм

4 Электродвигатель асинхронный с короткозамкнутым ротором общепромышленной серии MTF

Типоразмер 4МТН 225L6

Номинальная мощность, кВт 55

Частота вращения вала, мин-1 960

Момент инерции ротора, кгм2 1,02

Масса, кг 500

5 Редуктор горизонтальный двухступенчатый цилиндрический Ц2 400

Передаточное число 12,41

Режим работы, ПВ % 25

Частота вращения быстроходного вала, мин-11500

Мощность на быстроходном валу, кВт 81

Диаметр проточки под подшипники выходного конца вала, выполненного в виде зубчатой полумуфты, мм 110

6 Муфты с тормозным шкивом №2

Передаваемый крутящий момент, Нм 1000

Диаметр тормозного шкива, мм 300

Ширина тормозного шкива, мм 150

Момент инерции муфты, кгм2 1,5

7 Тормоз

Типоразмер ТКГ – 300

Номинальный тормозной момент, Нм 800

Расчетный тормозной момент, Нм 740

Диаметр тормозного шкива, мм 300

Ширина тормозной колодки, мм 140

Масса, кг 80

.2 Описание и обоснование варианта проектируемого механизма

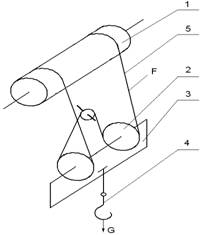

Кинематическая схема механизма подъема с крюковой подвеской показана на рисунке. Электродвигатель 1 соединен с цилиндрическим редуктором 5 при помощи муфт 2 и 4 и вала- вставки 3; полумуфта 4 со стороны редуктора выполнена с тормозным шкивом, на котором установлен колодочный тормоз. Редуктор 5 соединен с барабаном 6 при помощи муфты 2. На барабан наматывается канат полиспаста с грузозахватным приспособлением.

Одной из поставленных целей расчетно-графической работы является упрощение конструкции и уменьшение габаритных размеров механизма подъема груза. Для этого из конструкции исключаем муфту 2 между барабаном и редуктором, при этом выходной конец вала изготавливаем в виде зубчатой полумуфты. Также исключаем муфту 2 и вал-вставку 3, так как межосевое расстояние редуктора позволяет вместить барабан и двигатель без вала-вставки.

2 Расчеты, подтверждающие работоспособность и надежность механизма подъема груза

2.1 Цель и задачи расчета

Общий расчет механизма подъема груза включает с себя:

- выбор полиспаста, крюка с крюковой подвеской, типового электродвигателя, редуктора, муфт и тормоза;

- выбор и расчет каната;

- расчет геометрических параметров каната;

- выбор схемы и способа крепления конца каната на барабане;

- выбор подшипников и их проверочный расчет

2.2 Выбор схемы полиспаста

Расчет механизма подъема груза начинают с выбора схемы полиспаста с учетом грузоподъемности и типа крана (по таблице 1 (1)).

Для проектируемого крана грузоподъемностью Q = 10т

m = 2

m = 2

Рисунок 2.1 – Схема полиспаста крана грузоподъемностью 10т: 1 – барабан, 2 – блок, 3 – траверса, 4 – крюк, 5 – трос

.3 Определение максимального усилия в канате

Усилие в канате, набегающем на барабан при подъеме груза, Н

![]() (1)

(1)

где Q – грузоподъемность, кг;

z – число полиспастов, для сдвоенного полиспаста z = 2;

Uп – кратность полиспаста, Uп = 2;

![]() общий КПД полиспаста и обводных блоков

общий КПД полиспаста и обводных блоков

![]() (2)

(2)

где ![]() КПД полиспаста

КПД полиспаста

![]() (3)

(3)

где ![]() КПД блоков, по таблице 2(1)

КПД блоков, по таблице 2(1) ![]()

![]()

С учетом реальных событий ![]() .

.

Так как обводные блоки отсутствуют, ![]()

Таким образом

![]()

2.4 Определение разрывного усилия в канате и выбор каната

Расчетное разрывное усилие в канате при максимальном усилии равно

![]() (4)

(4)

где k – коэффициент запаса прочности, по таблице 3(1) k = 5,5 для среднего режима.

![]()

По разрывному усилию выбираем диаметр и тип каната (таблица П1.1(1))

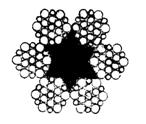

Рисунок 2.2 – Схема сечения каната двойной свивки типа ЛК – Р конструкции 6×9 (1+6+6/6) + 1 о.с. ГОСТ 2688 – 80

Таблица 2.1 – Основные параметры каната

| Диаметр каната, мм | Масса 1000м каната, кг | Маркировочная группа, Мпа | Разрывное усилие каната, Н, не менее |

| 14 | 728 | 1568 | 98950 |

Фактический коэффициент запаса прочности каната

![]() (5)

(5)

![]()

2.5 Определение параметров барабана

Диаметр барабана и блока по средней линии навитого каната равен

![]() (6)

(6)

где dк – диаметр каната, мм, dк = 12мм;

e – коэффициент, зависящий от типа машины, привода и режима работы, по таблице 4(1) e = 25

![]()

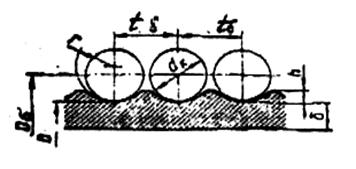

Рисунок 2.3 – Геометрические параметры барабана

2.6 Определение длины барабана

Длина каната, навиваемого на барабан с одного полиспаста

![]() (7)

(7)

где h – высота подъема груза, м;

Z1 – число запасных витков на барабане до места крепления каната, Z1 =

1,5÷2, принимаем Z1 = 2;

Z2 – число витков каната, находящихся под прижимным устройством на барабане, Z2 = 3÷4, принимаем Z2 = 3.

![]()

2.7 Определение длины барабана

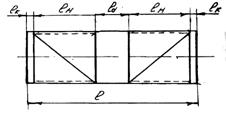

Рисунок 2.4 – Длина барабана

При расчете рабочей длины барабана следует учесть, что в проектируемом механизме полиспаст сдвоенный. Тогда рабочая длина барабана для каната, свиваемого с одного полиспаста, будет равна

![]() (8)

(8)

где tб – шаг винтовой линии, по таблице 4.4(3) tб =16 мм.

Тогда

![]()

Полная длина барабана для сдвоенного полиспаста

![]() (9)

(9)

где В – расстояние между осями крайних блоков крюковой подвески, по таблицам приложения Г (3) выбираем типовую крюковую подвеску с учетом грузоподъемности, режима работы, диаметра каната и схемы полиспаста;

Таблица 2.2 – Основные параметры подвесок

| Грузоподъемность, т | Режим работы | Тип | Диаметр каната | Размеры, мм | Масса, кг | ||||

| D | B | B1 | B2 | H | |||||

| 12,5 | С | I | 17,5 | 450 | 400 | 266 | 342 | 888 | 198 |

S – ненарезанная часть барабана, необходимая для закрепления его в станке при нарезке канавок,

![]() (10)

(10)

![]()

![]()

Так как длина барабана меньше трех его диаметров, то выполнение проверочного расчета на изгиб не требуется.

2.8 Определение толщины стенки барабана

Толщину стенки барабана определяют из условий сжатия, учитывая, что он нагружен равномерно распределенной нагрузкой вследствие огибания его натянутым канатом силой Fmax.

олщина стенки барабана из расчета на сжатия

![]() (11)

(11)

где ![]() коэффициент, учитывающий влияние изгибающих напряжений, которые возникают при навивке каната,

коэффициент, учитывающий влияние изгибающих напряжений, которые возникают при навивке каната, ![]()

![]() коэффициент, отражающий влияние на нагрузку барабана деформаций стенки и каната

коэффициент, отражающий влияние на нагрузку барабана деформаций стенки и каната

(12)

(12)

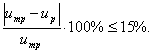

где Ек – модуль упругости каната, для шестипрядных канатов с органическим сердечником Ек = 88260 Н/мм2,

Ак =0,4dк2 – площадь сечения всех проволок каната, мм2;

Еб – модуль упругости стенки барабана, для чугунных барабанов Еб = 98000 Н/мм2;

![]() допускаемое напряжение сжатия, Н/мм2;

допускаемое напряжение сжатия, Н/мм2;

Для чугуна

![]() (13)

(13)

где ![]() предел прочности, Н/мм2; для чугуна СЧ28 ГОСТ 1412 – 70,

предел прочности, Н/мм2; для чугуна СЧ28 ГОСТ 1412 – 70, ![]() ;

;

n – запас прочности, для чугунных барабанов n = 4,0…4,25,

Тогда

![]() ,

,

,

,

![]()

Из условия технологии изготавливаемых литых барабанов толщина стенкидолжна быть не менее, м

![]() (14)

(14)

где D – диаметр барабана по дну канавки, м

![]() (15)

(15)

![]()

![]()

Принимаем ![]()

2.9 Определение частоты вращение барабана

Частота вращения барабана

![]() (16)

(16)

где ![]() скорость подъема груза, м/мин,

скорость подъема груза, м/мин,

Таким образом

![]()

2.10 Определение статической мощности двигателя, выбор типового электродвигателя

Максимальная статическая мощность двигателя, которую должен иметь механизм в период установившегося движения при подъеме номинального груза, равна

![]() (17)

(17)

где ![]() предварительное значение КПД механизма,

предварительное значение КПД механизма,

![]()

Так как крановые двигатели являются большегрузными, допускается их перегрузка до 30%, то есть

![]()

По режиму работы и мощности двигателя по таблицам приложения А выбираем электродвигатель серии MTF.

Таблица 2.3 – Основные технические данные выбранного электродвигателя

| Тип двигателя | Мощность на валу, кВт | n, об/мин | КПД | Момент инерции, кгм2 | Масса |

| 4МТН 225L6 | 55 | 960 | 87 | 1,02 | 500 |

Таблица 2.4 – Основные размеры (мм) электродвигателя 4МТН 225L6

| Тип двигателя | b1 | b10 | b11 | b12 | d1 | d10 | l1 | l3 | l10 | l11 | l12 | l20 | l28 | l30 |

| 4МТН 225L6 | 18 | 356 | 435 | 95 | 70 | 19 | 140 | 105 | 356 | 404 | 92 | 1070 | 149 | 1220 |

2.11 Определение расчетной мощности редуктора и его выбор

Редукторы для механизма подъема выбирают, исходя из расчетной мощности или крутящего момента частоты вращения быстроходного вала, передаточного числа редуктора и режима работы. Для горизонтальных

редукторов

![]() (18)

(18)

где kp – коэффициент, учитывающий условия работы редуктора, для приводов механизмов подъема грузов kp = 1,

![]()

При выборе редуктора должно соблюдаться условия, касающиеся прочности, долговечности и кинематики редуктора

Первое условие – расчетная мощность редуктора на быстроходном валу не должна превышать номинальную мощность на быстроходном валу редуктора

![]() (19)

(19)

Второе условие – передаточное число редуктора не должно отличаться от требуемого передаточного числа более чем на ±15%

(20)

(20)

Требуемое число редуктора равно

![]() (21)

(21)

где nдв – частота вращения двигателя, мин-1;

nт – частота вращения барабана, мин-1,

![]()

По таблице приложения Б(3) в соответствии с расчетной мощностью, частотой вращения быстроходного вала, режимом работы и передаточным числом выбираем редуктор Ц2 – 400.

Таблица 2.5 – Основные параметры редуктора Ц2

| Тип редуктора | Режим работы | Передаточное число | Максимальная мощность на быстроходном валу, кВт | Частота вращения быстроходного вала, об/мин |

| Ц2 - 400 | Средний | 12,41 | 81 | 1500 |

Проверяем второе условие

![]() что меньше допускаемых 15%

что меньше допускаемых 15%

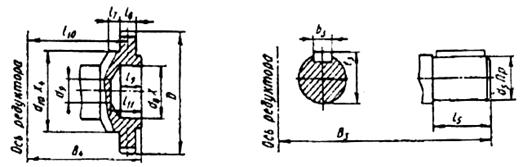

Таблица 2.6 – Размеры редуктора

| Типоразмер редуктора | Размеры, мм | |||||||||||||||||||||

| А | Аб | АТ | А1 | С1 | Н0 | L1 | q | L | B | H | ||||||||||||

| Ц2 - 400 | 400 | 150 | 250 | 287 | 150 | 265 | 640 | 27 | 805 | 380 | 505 | |||||||||||

| Ц2 - 400 | 325 | 415 | 358 | 280 | 205 | 33 | 320 | 250 | 6 | 317 |

| ||||||||||||

а) б)

Рисунок 2.8 – Общий вид концов валов редуктора Ц2, а – тихоходного; б – быстроходного

Таблица 2.7 – Геометрические параметры концов валов редуктора Ц2

| Типоразмер редуктора | d8 | d9 | d10 | D | l7 | l8 | l9 | l10 | l11 | B3 | d5 | b3 | l3 | l5 |

| Ц2 - 400 | 110 | 100 | 140 | 252 | 69 | 30 | 60 | 255 | 65 | 205 | 95 | 28 | 170 | 138 |

2.12 Определение статического момента на валу двигателя при подъеме груза

Момент статического сопротивления на валу двигателя в период пуска при подъеме груза, Нм

![]() (22)

(22)

где Fmax – усилие в канате, набегающем на барабан, Н;

Z – число полиспастов;

Up – передаточное число редуктора (привода);

![]() КПД барабана, на подшипниках качения

КПД барабана, на подшипниках качения ![]()

![]() КПД привода,

КПД привода, ![]()

![]()

2.13 Определение расчетного момента и выбор муфты

По кинематической схеме, представленной на рисунке 1, установлены две муфты. Од