Распределенная автоматизированная система управления

1. Общая и иерархическая структуры тепличного комбинатов.

2. Смесительное устройство

2.1. Математическая модель смесительного устройства

2.2. Синтез замкнутой системы управления смесительным устройством

2.2.1. Настройка и моделирование отдельных контуров системы

2.2.1 Исследование взаимного влияния контуров

2.3. Учет влияния возмущений

2.4. Разработка функциональной схемы

2.5. Выбор исполнительных устройств

2.6. Выбор датчиков

2.7. Выбор микроконтроллера

2.8. Разработка принципиальной схемы.

3. Сопряжение верхнего и нижнего уровней АСУ тепличного комбината

3.1. Выбор сети

3.2. Выбор типа линии связи

3.3. Идентификация устройств в сети MicroLAN

3.4. Выбор топологии сети

3.5. Принципы работы однопроводной сети MicroLAN

3.6. Программное обеспечение сети MicroLAN

3.7. Выбор ведущего адаптера 1-Wire линии

3.8. Выбор ведомых устройств

3.9. Выбор приборов для ветвления сети

4. Визуализация и архивирование технологического процесса

4.1. Выбор SCADA системы

4.2. SCADA система TRACE MODE

4.2.1 Общая структура и возможности TRACE MODE

4.2.2. Исполнительные модули TRACE MODE

4.2.3. TRACE MODE 6: синтез новых технологий

4.3. Графическое отображение состояния производственных процессов.

4.3.1. Назначение программы

4.3.2. Требования к аппаратным и программным ресурсам

4.3.3. Схема работы и возможности программы графического отображения состояния производственных процессов.

4.3.4. Запуск и работа программы графического отображения

4.3.5. Графический интерфейс оператора

4.3.6. Система архивов TRACE MODE

5. Сервер производственного контроля

5.1. Назначение сервера

5.2. Анализ информационных потребностей фирмы

5.3. Выбор сетевой ОС

5.4. Выбор сетевых протоколов

5.4.1. Протокол 1-Wire

5.4.2. Стек протоколов TCP/IP

5.4.3. Протокол РРР

5.5. Web-сервер

5.6. Информационная безопасность

К сожалению, описание всех применяемых методик и средств защиты информации выходит далеко за рамки дипломной работы.

5.7. Резервное копирование

6. Безопасность и экологичность проекта

6.1. Анализ основных потенциально опасных факторов

6.2. Оценка факторов, влияющих на окружающую среду и оператора при работе с компьютером

6.3. Оценка интерфейса разрабатываемой программы и среды разработки

6.4. Пожарная безопасность

6.5. Экологичность работы

7. Технико-экономическое обоснование проекта

7.1. Выбор и обоснование аналога

7.2. Расчет интегрального показателя качества

7.3. Функционально-стоимостной анализ

7.4. Расчет затрат на конструкторскую и технологическую подготовку производства

7.5 Определение показателей экономической эффективности для потребителя

7.6. Расчет себестоимости и определение показателей экономической эффективности для производителя.

Заключение

Список используемой литературы

Выращивание сельскохозяйственной продукции в тепличных условиях представляет собой достаточно сложную технологическую проблему. На величину будущего урожая влияет много факторов, и не последнюю роль при этом играет точность поддержания температурного режима в зависимости от внешних погодных условий, вида выращиваемой культуры и степени её зрелости. Температурный режим, в свою очередь, зависит от температуры и давления теплоносителей, исправности исполнительных механизмов и трубопроводов, ценности материала теплиц, квалификации и дисциплины обслуживающего персонала.

Внедрение автоматизированной системы управления тепличным хозяйством имеет следующие основные преимущества:

1. Точность поддержания климата увеличивает объем и повышает качество продукции, сокращает непроизводительные расходы ресурсов (газ, электроэнергия, вода и т. п.).

2. Возможна круглосуточная работа системы в автоматическом режиме, что значительно уменьшает затраты на обслуживающий персонал.

3. Звуковое и визуальное (графическое) оповещение о нештатных ситуациях (выход значений контролируемых параметров за технологические границы, выход из строя оборудования и т.п.) сводит к минимуму потери от аварий и нарушений технологического режима.

Целью дипломного проекта является создание верхнего уровня АСУ тепличного комбината, рассмотреть проблемы визуализации и архивирования технологического процесса, сопряжения нижнего и верхнего уровней АСУ тепличного комбината. Также необходимо алгоритмическую и техническую структуры САУ смесительного устройства.

1. Общая и иерархическая структуры тепличного комбината.

В состав тепличного комбината входят две теплицы и два подсобных помещения. В одном из этих помещений размещается смесительное устройство, а в другом - автоматизированное рабочее место оператора.

В теплицах могут выращиваться такие культуры, как клубника, огурцы (короткоплодный и длинноплодный), томаты, баклажаны. В зависимости от вида выращиваемой культуры система поддержания (контроля) микроклимата считывает задания из базы данных vegetables, расположенной на сервере производственного контроля. По желанию заказчика в базу данных могут быть добавлены и другие культуры.

Система контроля и стабилизации микроклимата представляет собой нижний уровень автоматизированной системы управления тепличным комбинатом. Данная система обеспечивает поддержание требуемых значений контролируемых параметров микроклимата, таких как температура и влажность воздуха, влажность почвы.

Для поддержания требуемой влажность воздуха и почвы в теплицах комбината, необходимо периодически распылять воду. Чтобы уменьшить влияние распыляемой воды на температуру воздуха и почвы в теплице, необходимо, чтобы её температура была равна температуре воздуха в теплице. Для получения воды необходимой температуры используется смесительное устройство, представляющее собой емкость объемом ![]() .

.

Все необходимые технологические режимы работы теплицы задаются оператором непосредственно с автоматизированного рабочего места (АРМ) и оперативно контролируются в зависимости от протекающих производственных процессов.

В качестве верхнего уровня автоматизированной системы будет использоваться, информационный комплекс, который реализует следующие основные функции:

1. Регистрация и отображение значений контролируемых параметров (температура и влажность воздуха и почвы, положения регулирующих клапанов, форточек, освещенность и т.д.) в виде мнемосхем, на которых размещены: планы объектов, изображения приборов и установок, шкалы, положения регулирующих клапанов, движущиеся агрегаты и т. п.

2. При возникновении нештатных ситуаций может производиться фокусировка на любом объекте, звуковое оповещение, всевозможные графические эффекты (например, появление предупреждающих объектов).

3. Запись всех параметров в базу данных реального времени. По запросу оператора из базы может быть считана информация за произвольный период с необходимой детализацией и обработкой (суммирование, усреднение и т.п.). Результаты выводятся в виде графиков и таблиц, что даёт возможность сравнить несколько параметров одновременно. Запрос информации о произошедших событиях позволяет отслеживать нарушения технологического процесса как для отдельного параметра, так и для группы параметров и выявления причины их возникновения.

4. Ручное (оператором с компьютера) или автоматическое регулирование температуры и влажности, управление прочими устройствами (освещение, регулирующие клапаны и т.д.).

Предлагаемая структура системы мониторинга, диспетчеризации и автоматизации тепличного хозяйства построена по принципу максимального приближения локальных управляющих устройств к объекту управления и называется распределённой системой. Распределённая система позволяет значительно снизить затраты на монтажные работы, кабельную продукцию и время производства работ.

Персональный компьютер АРМ оператора и микроконтроллеры через блоки согласования объединены в общую сеть и работают под управлением сети MicroLAN. Блок согласования подключается к последовательному порту компьютера и выполняет функции преобразователя интерфейсов 1-Wire в RS-232 и наоборот. По интерфейсу 1-Wire происходит опрос входных параметров сетевых контроллеров для диспетчеризации и управления.

2. Смесительное устройство

Для поддержания требуемой влажности воздуха и почвы в теплицах комбината, необходима вода для полива. Чтобы уменьшить влияние распыляемой воды на температуру воздуха и почвы в теплице, необходимо, как уже отмечалось, распылять воду, с температурой которой равной температуре воздуха в теплице. Для получения воды необходимой температуры используется смесительное устройство.

2.1. Математическая модель смесительного устройства

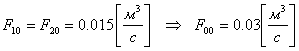

Смесительное устройство представляет собой емкость объемом ![]() .

.

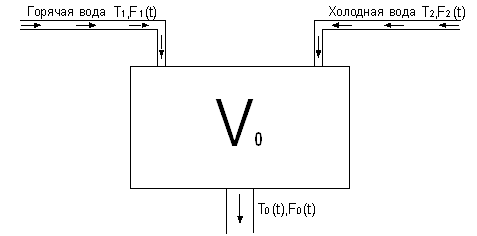

Рис. 2.1. Смесительное устройство.

Бак наполняется с помощью двух потоков горячей и холодной воды, имеющих переменные мгновенные расходы ![]() и

и ![]() . Температуры входных потоков равны соответсвенно

. Температуры входных потоков равны соответсвенно ![]() и

и ![]() . Выходной поток имеет массовую скорость истечения

. Выходной поток имеет массовую скорость истечения ![]() . Содержимое бака перемешивается так, что температура выходного потока должна составлять

. Содержимое бака перемешивается так, что температура выходного потока должна составлять ![]() .

.

Уравнения баланса масс для бака имеют следующий вид (3):

![]()

![]()

Мгновенный расход выходного потока зависит от высоты ![]() следующим образом:

следующим образом:

![]() ,

,

где ![]() - экспериментальная константа. Так как бак имеет постоянную площадь поперечного сечения

- экспериментальная константа. Так как бак имеет постоянную площадь поперечного сечения ![]() , то можно записать:

, то можно записать:

![]() ;

;

тогда уравнения баланса масс примут следующий вид:

![]()

![]()

Рассмотрим случай установившегося состояния, когда все величины являются постоянными: ![]() ,

, ![]() и

и ![]() - расходы,

- расходы, ![]() - объем и

- объем и ![]() - температура воды в баке. Тогда выражения (2.4), (2.5) и (2.6) можно записать в следующем виде:

- температура воды в баке. Тогда выражения (2.4), (2.5) и (2.6) можно записать в следующем виде:

![]()

![]() ,

,

![]() ,

,

Предположим, что возникли небольшие отклонения от установившегося состояния:

![]()

![]()

![]()

![]()

где ![]() и

и ![]() - входные переменные (управляющие воздействия), а

- входные переменные (управляющие воздействия), а ![]() и

и ![]() - переменные состояния. Полагая, что указанные параметры являются малыми, линеаризируя (2.5) и (2.6), получим:

- переменные состояния. Полагая, что указанные параметры являются малыми, линеаризируя (2.5) и (2.6), получим:

![]()

![]()

Подставляя (2.7) в уравнения (2.8) и (2.9), получим:

![]()

![]()

Введем параметр время заполнения бака, равный:

![]()

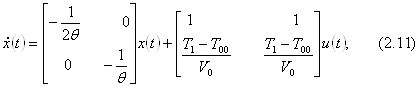

Запишем систему в переменных состояния:

где ![]() и

и ![]() .

.

Если определить выходные переменные в виде:

![]()

![]()

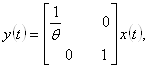

то можно записать уравнение выходной переменной:

где ![]()

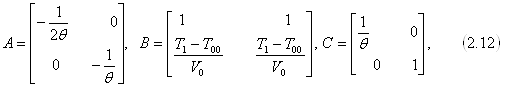

Матрицы А,В и С будут иметь следующий вид:

Так как расходы потоков равны:  , а температуры -

, а температуры - ![]() ,

, ![]() ,

, ![]() , то

, то

согласно формуле (2.10)

Подставляя численные значения параметров в (2.12), получим:

![]()

![]()

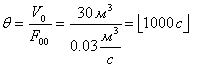

Представим объект управления в виде структурной схемы:

Рис. 2.2. Структурная схема объекта управления.

Как видно из рис. 2.2 смесительное устройство является многосвязным объектом.

2.2. Синтез замкнутой системы управления смесительным устройством

Регулирование смесительным устройством, производится следующим образом. Расход выходного потока регулируется расходом потока 2 холодной воды. Если выходная температура отличается от желаемого значения, регулируется расход потока 1 горячей воды.

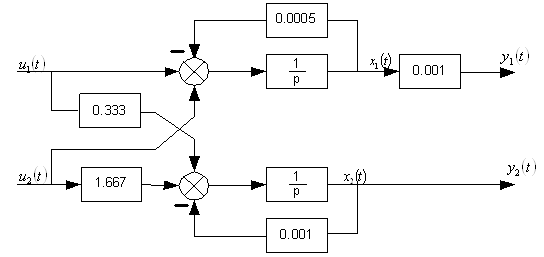

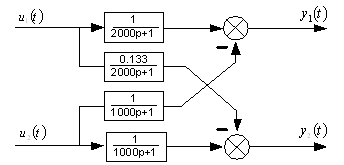

Рис. 2.3. Схема замкнутой системы управления смесительным устройством.

На рис. 2.3 показана блок-схема системы управления. Так как поток 1 имеет более высокую температуру, то температура воды в баке более чувствительна к регулированию потока 1. В результате расходом потока холодной воды более удобно регулировать выходной расход. Однако, поскольку расход потока горячей воды также воздействует на выходной поток, а расход холодной воды - на его температуру, то необходимо учитывать взаимное влияние контуров.

С учетом изложенного выше структурная схема объекта управления имеет следующий вид:

Рис. 2.4. Преобразованная структурная схема объекта управления.

Как видно из рис. 2.4 передаточные функции объекта управления представлены следующими выражениями:

![]()

![]()

![]()

![]()

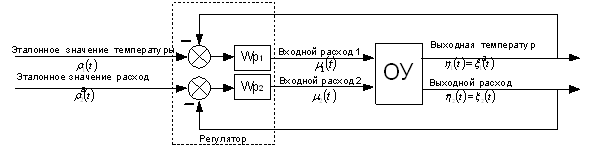

2.2.1. Настройка и моделирование отдельных контуров системы

В ряде практических случаев реальные контуры системы управления электропривода (СУ ЭП) могут быть сведены к простейшим контурам второго или третьего порядка. В этом случае применим метод настройки на оптимум по модулю. Смысл термина “настройка на оптимум по модулю” состоит в том, что стремятся в широкой полосе частот сделать модуль АЧХ замкнутой системы близким к единице (4).

Вначале рассмотрим контура замкнутой системы без учета взаимного влияния. Структурные схемы контуров представлены на рис. 3.5, 3.6.