Организация управления хранением товаров на складе на материалах ООО "ТД Далимо"

Содержание

ВведениеГлава 1. Склады в логистике

1.1 Склады, их определение и виды

1.2 Функции складов

1.3 Краткая характеристика складских операций

1.4 Грузовая единица как элемент логистики

1.5 Хранение товаров на складах

1.6 Методы учета материальных запасов

1.7 Документальное оформление хранения

Глава 2. Организация управления хранением товаров на складе на материалах ООО «ТД Далимо»

2.1 Особенности складирования пищевой продукции

2.2 Новые технологии, используемые на складе ООО «ТД Далимо»

2.3 Применение системы управления складом WMS

2.4 Инвентаризация склада в ООО «ТД Далимо»

Глава 3. Основные недостатки организации управления хранением и способы их устранения

3.1 Общие рекомендации по организации хранения

3.2 Рациональное размещение и укладка товаров на складе

3.3 Основные принципы стабильной работы склада

Заключение

Библиографический список

Приложения

Введение

Склад – это сложное техническое сооружение (здание, разнообразное оборудование и другие устройства), предназначенное для приемки, размещения, накопления, хранения, переработки, отпуска и доставки продукции потребителям.

Большая часть складов проектируется для хранения сырья до выполнения операций и готовой продукции до её дистрибьюции. В меньшей степени здесь хранят незавершенное производство, расходуемые материалы и запасные части.

Общая тенденция такова, что в настоящее время склады выполняют все больше задач, несомненно, добавляя ценность продукту, а не являясь чистыми центрами затрат.

В настоящее время основными задачами складирования являются:

– определение полезной площади склада;

– определение оптимального количества подъемно-транспортного оборудования;

– определение оптимальной загрузки подъемно-транспортного оборудования;

– разработка стратегии тактики оптимального использования полезной площади склада;

– оптимизация использования емкости склада;

– сокращение времени хранения продукции;

– увеличение коэффициента оборачиваемости склада.

Основные функции современного склада это:

– преобразование производственного ассортимента в потребительский в соответствии со спросом и в целях выполнения заказов внутренних и внешних потребителей;

– складирование и хранение продукции в целях выравнивания временного, количественного и ассортиментного разрывов между производством и потреблением продукции. Данная функция дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых запасов продукции, а также в связи с сезонным потреблением некоторых видов продукции;

– контроль и поддержание требуемого уровня запасов продукции. Выравнивание по времени имеет место в тех случаях, когда время возникновения и периодичность спроса на продукцию не соответствуют времени изготовления. Выравнивание по количеству относится к серийному производству. Для снижения общих затрат ресурсов изготавливается большее количество продукции, чем это необходимо исходя из текущего спроса. Выравнивание объемов требуется там, где местоположение производства не соответствует месту нахождения потребителя продукции. Это вызывает необходимость транспортировки продукции. Выравнивание ассортимента характерно для тех предприятий, которые производят широкую номенклатуру продукции; требующейся в различное время(1).

Актуальность темы исследования. Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

– временное размещение и хранение материальных запасов;

– преобразование материальных потоков;

– обеспечение логистического сервиса в системе обслуживания.

Организация управления хранением товаров на складе является отражением первой из этих функций. В связи с этим тема данной дипломной работы является актуальной.

Цель исследования. Основной целью данной дипломной работы является рассмотрение на материалах ООО «ТД Далимо» практического порядка организации управления хранением товаров на складе, а также разработка предложений по её совершенствованию.

Задачи исследования. Поставленная цель, предопределили решение следующих задач:

– изучить виды, функции складов и основные складские операции;

– рассмотреть методы учета и документальное оформление хранения;

– изучить новые технологии работы и системы управления складом, внедряемые в ООО «ТД Далимо»;

– сформулировать рекомендации по усовершенствованию организации управления хранением товаров на складе ООО «ТД Далимо».

Объект исследования. Объектом исследования является организация управления хранением товаров на складе в ООО «ТД Далимо».

Основные параметры предприятия. ООО «ТД Далимо» – общество с ограниченной ответственностью образовалось в 1995 году на основании Устава.

Миссия Группы Компаний «Далимо»: Обеспечить клиентов надежным сервисом на всех этапах продвижения товара, качественными товарами при эффективном функционировании самой компании.

Миссия Торгового дома «Далимо»: Продажа качественной услуги по продвижению молочных продуктов ведущих производителей во все сегменты рынка Самарской области.

Цель деятельности – обеспечение высокой экономической эффективности и полной самоокупаемости, привлечение и эффективное использование материальных и финансовых ресурсов, передовой технологии, управленческого опыта с целью получения прибыли в интересах его участников и работников Общества.

Виды деятельности:

- оптовая и розничная торговли;

- производство и реализация продовольственных товаров;

-транспортные услуги;

-услуги бытового обслуживания населения;

-сдача в аренду имущества;

-осуществление складских операций с использованием собственных и арендованных складов;

Организационная структура ГК «Далимо» выстроена по линейно-функциональному принципу, наряду с функциональным управлением существует и линейное (организационная структура ГК Далимо представлена в Приложении № 1).

Группа компаний «Далимо» состоит из нескольких предприятий:

· ОАО «Исаклинский Маслосыродельный Завод»;

· ООО «Далимо»;

· ООО «Центр-Снаб»;

· ООО «ТД Далимо» (г. Самара);

· ООО «Далимо-Тольятти» (г. Тольятти);

· ЧП «Мелехов»;

· ООО «Союз Пяти».

ООО «Центр-Снаб» – обслуживает около 200 клиентов – мелких и средних молокоперерабатывающих заводов в Самарской, Пензенской, Саратовской, Оренбургской, Ульяновской областях, Татарии, Башкирии, Мордовии, Марий Эл и др.

Обеспечивает полный сервис для клиентов:

· доставка любых заказов до клиента;

· выполнение любых заказов, поиск необходимых товаров и оборудования;

· отсрочка платежа, оплата продукцией.

Является официальным дистрибьютором компаний:

· «OPTI»,

· «CRYOVAC»,

· «Троицкая бумажная фабрика».

ОАО «Исаклинский Маслосыродельный Завод» (с. Исаклы, 160 км. от Самары). Способен переработать до 100 тонн молока в сутки. Сыры твердые (Российский, Голландский, Сусанин с кий, Буковинский, Костромской, Домашний, Новороссийский), Сыр колбасный, Масло ГОСТ и ТУ.

ООО «Далимо». (пос. 5-й Киркомбинат, г. Самара)

На территории площадью 550 кв. м. расположены 2 цеха:

· Цех производства глазированных творожных сырков;

· Цех фасовки масла и твердых сыров.

ООО «ТД Далимо» (г. Самара). Является официальным дистрибьютором компаний: «Хохланд», «Президент», «Кампина», «Эрманн», «Вимм-Биль-Данн», «Самаралакто», «Юнилевер», «СЖК», «Орикс», «Новый Эдем», «РЗПС», «Эфко» и др. в Поволжском регионе.

Структура в Самаре:

Ø Розничный отдел:

20 торговых менеджеров обслуживают около 1000 розничных торговых точек в магазинах и на розничных рынках.

Заключены договора и ведется работа со всеми сетевыми магазинами в г. Самара.

8 экипажей работают по системе VAN-celling, обслуживая клиентов по области и на рынках.

• Оптовые секции – ЧП «Мелехов»:

10 собственных оптовых секций на оптовых рынках «Бакалея», «Московский», «Ракита».

Ø Оптовый отдел:

Региональные менеджеры и менеджеры в Самаре работают более чем с 300 оптовыми клиентами в Самаре, области и соседних регионах – Оренбурге, Ульяновске, Татарии, Башкирии, Казахстане.

• ООО «Союз Пяти» – универсам Приволжский – осуществляет розничные продажи.

Ø Отдел логистики:

Обеспечивает качественное выполнение заказов от клиентов. До 30 машин в день выезжают к клиентам, в том числе 14 машин – собственный автопарк.

Ø Отдел аналитики и закупок:

Формирует заказы, организовывает работу с производителями и поставщиками. Проводит анализ продаж, формирует отчеты и предложения по развитию дистрибьюции.

Структура в Тольятти:

ООО «Далимо-Тольятти». Обеспечивает работу с более чем 400 клиентами во всех сегментах рынка, в первую очередь розничными торговыми точками.

Краткий обзор литературы. При написании работы применялись труды В.В. Семенихина, А.М. Гаджинского, В.И. Савина, Ю.М. Неруша, О.Б. Морозова, Б.А. Аникина и других российских экономистов.

Основными нормативными документами, использованными в данной работе, являются Гражданский Кодекс РФ, Федеральный закон «О бухгалтерском учете», Приказ Минфина «Об утверждении положения по бухгалтерскому учету «Учет материально-производственных запасов» ПБУ 5/01», Приказ Минфина РФ «Об утверждении методических указаний по бухгалтерскому учету материально-производственных запасов».

Методы исследования, применяемые в работе. Анализ деятельности склада ООО «ТД Далимо» проводился методом моделирования с использованием системного подхода, позволяющего увидеть изучаемый объект как комплекс взаимосвязанных подсистем, объединенных общей целью.

Структура исследования.. Структура диплома определяется поставленными перед исследованием целью и задачами. Проект состоит из введения, трех глав, четырнадцати параграфов, заключения и библиографического списка, представленного 41 источником. Материал изложен на 86 страницах машинописного текста и содержит 8 рисунков, 1 таблицу и 2 приложения.

Глава 1. Склады в логистике

1.1 Склады, их определение и виды

Склады – это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю.

Склады являются одним из важнейших элементов логистических систем. Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материального потока, начиная от первичного источника сырья и кончая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов.

В широком диапазоне варьируются размеры складов: от небольших помещений, общей площадью в несколько сотен квадратных метров, до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров.

Различаются склады и по высоте укладки грузов. В одних груз хранится не выше человеческого роста, в других необходимы специальные устройства, способные поднять и точно уложить груз в ячейку на высоте 21 м и более.

Склады могут иметь разные конструкции: размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы хранятся вообще вне помещений на специально оборудованных площадках, в так называемых открытых складах.

В складе может создаваться и поддерживаться специальный режим, например, температура, влажность.

Склад может предназначаться для хранения товаров одного предприятия (склад индивидуального пользования), а может, на условиях лизинга, сдаваться в аренду физическим или юридическим лицам (склад коллективного пользования или склад-отель).

Различаются склады и по степени механизации складских операций: немеханизированные, механизированные, комплексно-механизированные, автоматизированные и автоматические.

Существенным признаком склада является возможность доставки и вывоза груза с помощью железнодорожного или водного транспорта. В соответствии с этим признаком различают пристанционные или портовые склады (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи и уборки вагонов) и глубинные. Для того чтобы доставить груз от станции, пристани или порта в глубинный склад, необходимо воспользоваться автомобильным или другим видом транспорта.

В зависимости от широты ассортимента хранимого груза выделяют специализированные склады, склады со сметанным или с универсальным ассортиментом.

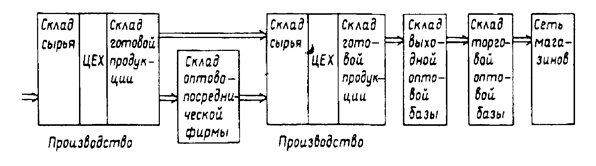

Более подробно рассмотрим классификацию складов по признаку места в общем процессе движения материального потока от первичного источника сырья до конечного потребителя готовой продукции (рис. 1).

Рис. 1 Классификация складов

По этому признаку склады можно разделить на две основные группы:

1. Склады на участке движения продукции производственно - технического назначения.

2. Склады на участке движения товаров народного потребления.

В свою очередь, первая группа складов подразделяется на склады готовой продукции предприятий-изготовителей, склады сырья и исходных материалов предприятий-потребителей продукции производственно-технического назначения и склады сферы обращения продукции производственно-технического назначения(2).

Склады второй группы подразделяются на склады предприятий оптовой торговли товарами народного потребления, находящиеся в местах производства, этих изделий, и склады, находящиеся в местах их потребления. Склады торговли в местах производства принадлежат так называемым выходным оптовым базам. Склады в местах потребления – торговым оптовым базам.

Принципиальная схема прохождения материального потока через цепь складов различных предприятий приведена на рис. 2.

Рис. 2 Принципиальная схема цепи складов на пути материального потока от первичного источника сырья до конечного потребителя

1.2 Функции складов

Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

– временное размещение и хранение материальных запасов;

– преобразования материальных потоков;

– обеспечение логистического сервиса в системе обслуживания.

Любой склад обрабатывает, по меньшей мере, три вида материальных потоков: входной, выходной и внутренний.

Наличие входного потока означает необходимость разгрузки транспорта, проверки количества и качества прибывшего груза. Выходной поток обусловливает необходимость погрузки транспорта, внутренний – необходимость перемещения груза внутри склада.

Реализация функции временного хранения материальных запасов означает необходимость проведения работ по размещению грузов на хранение, обеспечению необходимых условий хранения, изъятию грузов из мест хранения.

Преобразование материальных потоков происходит путем расформирования одних грузовых партий или грузовых единиц и формирования других. Это означает необходимость распаковки грузов, комплектования новых грузовых единиц, их упаковку, затаривание.

Однако это лишь самое общее представление о складах. Любая из вышеперечисленных функций может изменяться в широких пределах, что сопровождается соответствующим изменением характера и интенсивности протекания отдельных логистических операций. Это, в свою очередь, меняет картину протекания всего логистического процесса на складе.

Рассмотрим функции различных складов, встречающихся на пути движения материального потока от первичного источника сырья до конечного потребителя.

На складах готовых изделий предприятий-изготовителей осуществляется складирование, хранение, подсортировка или дополнительная обработка продукции перед ее отправкой, маркировка, подготовка к погрузке и погрузочные операции.

Склады сырья и исходных материалов предприятий-потребителей принимают продукцию, выгружают, сортируют, хранят и подготавливают ее к производственному потреблению(3).

Склады оптово-посреднических фирм в сфере обращения продукции производственно-технического назначения, кроме перечисленных выше, выполняют также следующие функции: обеспечивают концентрацию товаров, подкомлектовку продукции, подборку ее в нужном ассортименте, организуют доставку товаров мелкими партиями как на предприятия-потребители, так и на склады оптовых посреднических фирм, осуществляют хранение резервных партий.

Склады торговли, находящиеся в местах сосредоточения производства (выходные оптовые базы), принимают товары от производственных предприятий большими партиями, комплектуют и отправляют крупные партии товаров получателям, находящимся в местах потребления.

Склады, расположенные в местах потребления (торговые оптовые базы), получают товары производственного ассортимента и, формируя широкий торговый ассортимент, снабжают ими розничные торговые предприятия(4).

1.3 Краткая характеристика складских операций

Логистические функции складов реализуются в процессе осуществления отдельных логистических операций. В предыдущем параграфе показано, что функции разных складов могут существенно отличаться друг от друга. Соответственно будут различны и комплексы выполняемых складских операций. В широких пределах варьируются и способы выполнения однородных операций.

В целом комплекс складских операций представляет собой следующую последовательность:

– разгрузка транспорта;

– приемка товаров;

– размещение на хранение (укладка товаров в стеллажи, штабели);

– отборка товаров из мест хранения;

– комплектование и упаковка товаров;

– погрузка;

– внутрискладское перемещение грузов.

Остановимся на характеристике отдельных операций.

Наиболее тесный технический и технологический контакт склада с остальными участниками логистического процесса имеет место при осуществлении операций с входным и выходным материальными потоками, то есть при выполнении так называемых погрузочно-разгрузочных работ. Эти операции определяются следующим образом.

Разгрузка – логистическая операция, заключающаяся в освобождении транспортного средства от груза. Погрузка – логистическая операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, от типа транспортного средства, а также от вида используемых средств механизации.

Следующей, существенной с точки зрения совокупного логистического процесса, операцией является приемка поступивших грузов по количеству и по качеству.

Решения по управлению материальным потоком принимаются на основании обработки информационного потока, который не всегда адекватно отражает количественный и качественный состав материального потока. В ходе различных технологических операций в составе материального потока могут происходить несанкционированные изменения, которые носят вероятностный характер, такие, как порча и хищения грузов, сверхнормативная убыль и др. Кроме того, не исключены ошибки персонала поставщика при формировании партий отгружаемых товаров, в результате которых образуются недостачи, излишки, несоответствие ассортиментного состава.

В процессе приемки происходит сверка фактических параметров прибывшего груза с данными сопровождающих товар документов. Это дает возможность скорректировать информационный поток.

Проведение приемки на всех этапах движения материального потока от первичного источника сырья до конечного потребителя позволяет постоянно актуализировать информацию о его количественном и качественном составе.

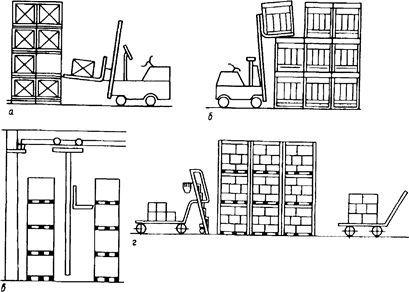

На складе принятый по количеству и качеству груз перемещается в зону хранения. Тарно-штучные грузы могут храниться в стеллажах или в штабелях. Некоторые способы укладки грузов на хранение приведены на рис. 3.

Рис. 3. Выполнение различных операций в зоне хранения: а, б, в – механизированным способом; г – с помощью средств малой механизации

Следующая операция – отборка товаров из мест храпения, может производиться двумя основными способами:

– отборка целого грузового пакета;

– отборка части пакета без снятия поддона.

Эта операция может выполняться с разной степенью механизации. На рис. 3 г изображена операция отборки с помощью средств малой механизации, на рис. 3 а, б, в – механизированная отборка.

В высотных складах тарно-штучных грузов отборщик в специальном стеллажном подъемнике передвигается вдоль ячеек стеллажа, отбирая необходимый товар. Такие склады называют статистическими.

Другой вариант отборки реализуется в так называемых высотных динамических складах, здесь стеллажный подъемник автоматически подается к ячейке с необходимым грузом. С помощью телескопического вилочного захвата грузовой пакет вынимается из места хранения и транспортируется к рабочему месту отборщика. Необходимое количество груза отбирается, остальное подается назад в место хранения(5).

Максимальная высота статических складов составляет обычно 12 м. Длина стеллажей выбирается произвольно, но считается оптимальным соотношение 1:5.

Динамические склады обычно крупнее статических. Высота стеллажей 16 – 24 м, но может достигать и 40 м. Длина вплоть до 150 м.

Для всех основных операций склада в целях четкой организации работ рекомендуется составлять технологические карты, разрабатываемые применительно к конкретным условиям склада.

Карты технологического процесса представляют собой документ, регламентирующий цикл операций, выполняемых на конкретном складе. Составляется карта на базе утвержденной транспортно-технологической (структурной) схемы.

Технологические карты определяют состав операций и переходов, устанавливают порядок их выполнения, содержат технические условия и требования, а также данные о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций. Например, технологические карты для склада предприятия оптовой торговли должны содержать исчерпывающую информацию по следующим вопросам:

– каковы исходные условия для выполнения работ;

– где выполняются работы;

– кто исполнители;

– каково содержание работ с материальным потоком;

– каково содержание работ с информационным потоком, то есть какая информация используется или формируется (какие документы составляются либо используются) в процессе выполнения работ;

– какие механизмы применяются в ходе выполнении работ(6).

1.4 Грузовая единица как элемент логистики

Одним из ключевых понятий логистики является понятие грузовой единицы. Грузовая единица – некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу.

Грузовая единица – это тот элемент логистики, который своими параметрами связывает технологические процессы участников логистического процесса в единое целое, формироваться грузовая единица может как на производственных участках, так и на складах.

Существенными характеристиками грузовой единицы являются следующие:

– размеры грузовой единицы;

– способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

Размеры грузовых единиц, а также оборудования для их погрузки, транспортировки, разгрузки и хранения должны быть согласованы между собой. Это позволяет эффективно использовать материально-техническую базу участников логистического процесса на всех этапах движения материального потока.

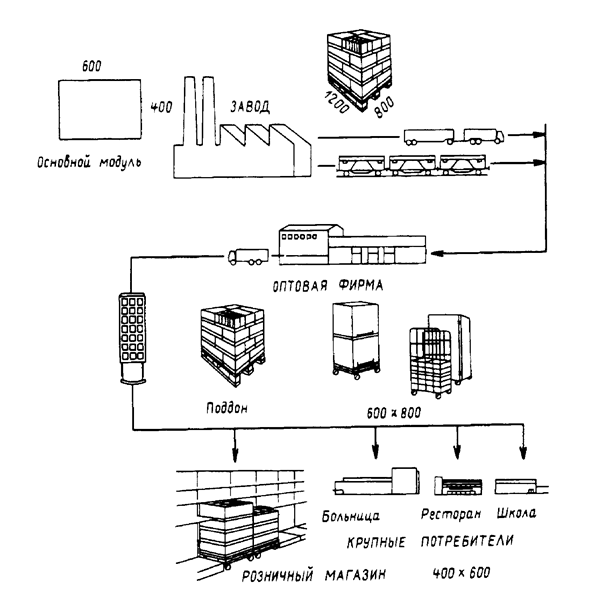

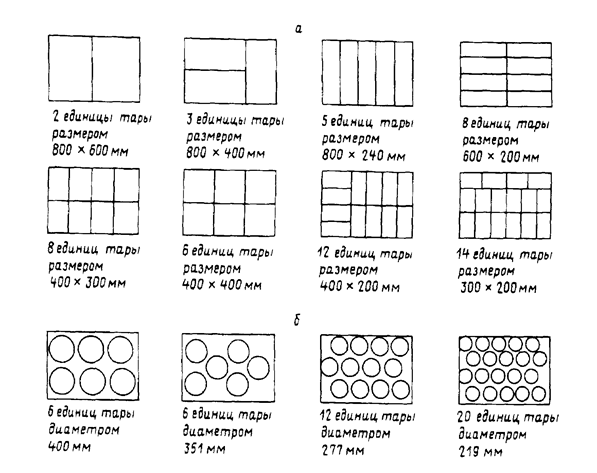

В качестве основания, платформы для формирования грузовой единицы используются стандартные поддоны размером 1200х800 и 1200х1000 мм. Любой груз, упакованный в стандартную транспортную тару, можно рационально уложить на этих поддонах. Это достигается унификацией размеров транспортной тары.

В логистике применяется разнообразная материально-техническая база. Для того чтобы она была соизмерима, используют некоторую условную единицу площади, так называемый базовый модуль. Этот модуль представляет собой прямоугольник со сторонами 600х400 мм, который должен укладываться кратное число раз на площади грузовой платформы транспортного средства, на рабочей поверхности складского оборудования.

Использование единого модуля позволяет привести в гармоническое соответствие размеры материально технической базы на всем пути движения материального потока, начиная от первичного источника сырья, вплоть до конечного потребителя (рис. 4).

На основании базового модуля разработана единая система унифицированных размеров транспортной тары. Принцип создания этой системы заключается в том, что площадь поддона разделяют на сетку кратных поддону размеров, которые определяют наружные и внутренние размеры транспортной тары. Отдельные варианты схем размещения транспортной тары на поддонах приведены на рис. 5.

Рис. 4 Принципиальная схема использования основного модуля на разных стадиях логистического процесса

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакетирование – это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

– сохранность продукта на пути движения к потребителю;

– возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно складских работ за счет их комплексной механизации и автоматизации;

– максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта;

– возможность перегрузки без переформирования;

– безопасность выполнения погрузочно-разгрузочных и транспортно-складских работ.

Рис. 5 Примеры размещения транспортной тары различного размера на поддоне 1200х800 мм (в плане): а) тары прямоугольного сечения; б) тары круглого сечения

На практике применяют различные методы пакетирования грузовых единиц, такие как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и др.

Одним из наиболее прогрессивных методов формирования грузовых единиц является пакетирование грузов с помощью термоусадочной пленки. Остановимся подробнее на преимуществах этого метода.

1. Высокая степень сохранности грузов.

Грузовой пакет, обандероленный термоусадочной пленкой, имеет повышенную устойчивость. Не вызывает разрушения пакета даже его наклон под углом до 35 градусов. В результате уменьшаются потери при транспортировке, увеличивается безопасность работы с грузом.

Грузы в термоусадочной пленке защищены от пыли, грязи и влаги и могут противостоять атмосферным условиям до двух месяцев. Снижается возможность хищения грузов, так как любое нарушение упаковки сразу становится заметным.

2. Возможность пакетирования грузов различных размеров и формы.

Упаковывать в термоусадочную пленку можно кирпич, бакалейные товары, книги, металлические детали неправильной формы и многое другое.

3. Сравнительно низкие затраты труда.

При использовании автоматического и полуавтоматического оборудования затраты труда на пакетирование в термоусадочную пленку в 3 4 раза меньше затрат труда на пакетирование с помощью стальной ленты.

Кроме того, хранящаяся в стеллаже обандероленная пленкой грузовая единица, может быть вскрыта для отборки части пакета. При этом целостность грузовой единицы не нарушается, что также дает экономию рабочего времени: не требует повторной упаковки груза(7).

1.5 Хранение товаров на складах

На товарных складах хранится большая номенклатура грузов, поэтому правильное их размещение по камерам и местам хранения значительно упрощает всю работу складов.

В зависимости от объема грузопотока, условий хранения, погрузки и выгрузки, складирования и транспортирования грузов к месту потребления складское помещение оснащается стеллажами, поддонами, весами и другими измерительными приборами, подъемно-транспортными устройствами, противопожарным инвентарем(8).

Важнейшим требованием, которому должно отвечать правильно организованное хранение товаров на складе, является обеспечение качественной и количественной сохранности товаров Складские работники должны хорошо знать свойства хранимых товаров, и требования к условиям хранения, владеть технологией хранения. К условиям хранения относят условия окружающей среды, то есть температуру, влажность, солнечный свет и т. п. Технология хранения включает в себя схемы размещения товаров на складе, способы их укладки и обработки.

Условия и технология хранения товаров в основном зависят от их физико-химических свойств, следовательно, могут определяться применительно не только к отдельным товарам, но и к целым товарным группам. Совместное размещение товаров, близких по своим физико-химическим свойствам, то есть товаров однородного режима хранения, обеспечивает правильное товарное соседство, исключающее возможность вредного воздействия товаров друг на друга при совместном хранении.

Другим условием возможности совместного хранения является взаимосвязанность в ассортименте. Расположение по соседству товаров, отпускаемых вместе, в общей партии, позволяет сократить количество движения на складе.

Функционирование склада сопровождается затратами трудовых и технических ресурсов. Снизить эти затраты можно путем разделения всего ассортимента на группы, требующие большого количества перемещений, и группы, к которым обращаются достаточно редко. Размещение названных групп товаров в разных зонах склада позволит минимизировать количество передвижений на складе.

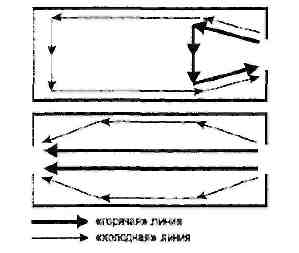

Как правило, часто отпускаемые товары составляют лишь небольшую часть ассортимента, и располагать их необходимо в удобных, максимально приближенных к зонам отпуска местах, вдоль так называемых «горячих» линий (рис. 6). Товары, требующиеся реже, отодвигают на «второй план» и размещают вдоль «холодных» линий.

Рис. 6. Разделение потоков на складе

Вдоль «горячих» линий могут располагаться также крупногабаритные товары и товары, хранящиеся без тары, так как их перемещение связано со значительными трудностями(9).

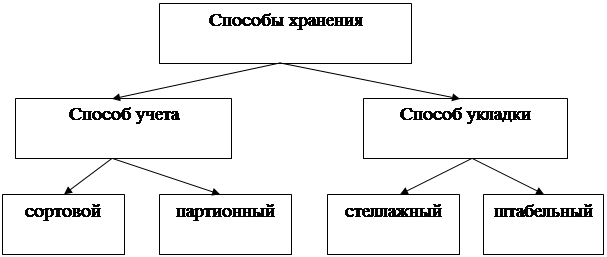

Выделение на складе, так называемых «горячих» зон и сосредоточение в них наиболее востребованного ассортимента наряду с позитивными результатами может создать и ряд трудностей Признак частоты встречаемости позиции в отгрузочных документах может входить в противоречие с признаком ассортиментной специализации. Собирая в одной зоне наиболее востребованные товары, мы размещаем там разнородные товары, вырывая их из своего ассортиментного окружения. Одновременно со стягиванием в данную зону разнородного ассортимента, мы стягиваем туда разнородные типоразмеры транспортной тары. Сборный заказ такой зоны рационально уложить на одном поддоне может оказаться гораздо сложнее. Способы хранения можно классифицировать по двум признакам (рис. 7).

Рис. 7. Виды способов хранения

Размещение товаров необходимо осуществлять с учетом выбранного способа хранения вновь поступающих партий товаров, в частности, поступают ли они для сортового (обезличенного) или партионного хранения.

При сортовом хранении каждый вновь поступивший товар присоединяется к имеющимся товарам того же наименования и сорта и возможно, смешивается с ними. Товары разного сорта при этом хранятся отдельно. Плюсом данного метода является рациональное использование складской площади. Минусом – увеличение объема работы в связи с возможной необходимостью разделения разных товаров одного сорта, поступивших по разным ценам.

При партионном способе хранения каждая партия хранится на складе отдельно, движение товаров по наименованиям и сортам в каждой партии также отслеживается отдельно. Достоинством данного способа хранения является возможность выявления излишков и недостач сразу после реализации товара, а не после общей инвентаризации склада, что упрощает оперативное наблюдение за остатками. Недостаток – снижение эффективности использования складского объема и усложнение управления складским процессом по причине того, что остатки товаров одного и того же сорта хранятся в разных местах(10).

Следует контролировать оборачиваемость, своевременно выявлять неликвиды и принимать по ним решения. Идентифицировать неликвиды можно с помощью следующей формулы:

![]()

Где γ – коэффициент интенсивности использования запасов;

о – потребность в материале в течение определенного периода;

р – поступление материалов в течение определенного периода.

Значение γ для различных групп товаров:

менее -1 – неликвиды;

от -1 до -0,3 – пролеживающие и слабо используемые;

от -0,3 до -0,1 – нормально используемые;

от -0,1 до 0,2 – активно используемые;

от 0,2 до 1 – дефицитные.

Неликвиды, требующие первостепенного внимания, могут быть выявлены с помощью матрицы АВС – ХYZ анализа (таблица 1).

Тесно связана с проблемой неликвидов проблема удаления из ассортимента товаров, неинтересных с точки зрения бизнеса компании. В качестве возможного инструмента для принятия решения в этой области может применяться анализ АВС – ХYZ.

Таблица 1

Идентификация неликвидов, требующих первостепенного внимания

| Доля в запасах | Оборачиваемость | ||

| До 45 дней Группа Х (используемые нормально) | 45 – 90 дней Группа Y (пролеживающие) | Свыше 90 дней Группа Z (неликвиды) | |

| 1 | 2 | 3 | 4 |

| Группа А (20 % ассортимента – 80 % стоимости заказа) | AX | AY | AZ (III) |

| Группа В (30 % ассортимента – 15 % стоимости заказа) | BX | BY | BZ |

| Группа С (50 % ассортимента – 80 % стоимости заказа) | CX | CY | CZ |

В строку А попадает валообразующая номенклатура, в столбец X – наиболее часто заказываемая номенклатура. Позиции, попавшие в указанные подмножества, не могут быть удалены из ассортимента. Кандидаты на удаления должны иметь малый вклад в стоимостном обороте (группа С) и продаваться в незначительных количествах (группа Z), так, чтобы их удаление не снизило уровень сервиса компании. На пересечении двух указанных множеств находится подмножество СZ. Позиции, попавшие сюда должны анализироваться, например один раз в месяц, на предмет возможности удаления из ассортимента.

Рациональное размещение и укладка товаров на складе во многом зависит от принятого способа храпения. В зависимости от вида, объема товарных запасов, размеров поступающих партий, особенностей переработки грузов и д