Анализ производства хлопковой пряжи

Задания

Часовое задание 1: 225 кг кручёной пряжи Т-15,4 /2 кардной системы прядения на машине ПК-100

Часовое задание 2: 225 кг некрученой пряжи Т-36 кардной системы прядения на машине П-75

Раздел 1. Краткая характеристика сравниваемого ассортимента и используемого сырья по каждому номеру пряжи

1.1 Назначение пряжи и характеристика сырья

Текс 15,4/2 (№65/2):

Пряжа кардная, вырабатывается из средневолокнистого хлопка. Вырабатывается на прядильно-крутильной машине ПК-100 и реализуется на початках, как правило, I сорта. Может быть использована:

- в ткачестве для производства нитей основы для ткани «Сатин»;

- в трикотажной отрасли на производство нижнего белья;

- в крутильно-ниточном производстве.

Текс 36 (№28):

Пряжа вырабатывается из средневолокнистого хлопка на кольцевой прядильной машине П-75 на початках весом до 100 гр. Может использоваться:

- в ткацком производстве

- для производства технических тканей

- на производство тарной ткани;

Краткая характеристика ассортимента и сырья.

Таб.№1

| № п/п | Показатели | Ед. изм. | Текс 1 | Текс 2 |

| 1. | Линейная плотность пряжи | Текс | 15,4/2 | 36 |

| 2. | Номер пряжи | № | 65/2 | 28 |

| 3. | Назначение пряжи | Крутильно-ниточная | Ткацкая | |

| 4. | Суровая или крашеная | Суровая | Суровая | |

| 5. | Система прядения | Кардная | Кардная | |

| 6. | Используемое сырьё | Средневолокнистый | ||

| 7. | Паковка | Бобина | Початок | |

| 8. | Селекционный сорт хлопчатника | 108Ф | 108Ф | |

| 9. | Длина волокна | мм | 31,0 | 32,0 |

| 10. | Тип хлопковолокна | V | V | |

| 11. | Базовый сорт в составе смеси | V-II | V-II | |

1.2 План организации технологического процесса

Последовательность превращения волокнистого материала в пряжу принято называть системой прядения. Существует три системы прядения: гребенная, кардная, аппаратная.

В гребенной системе прядения используется кольцевой способ прядения, имеет от 8 до 10 переходов в зависимости от способа питания (холстовом или бесхолстовом).

В кардной системе используется три способа прядения: кольцевой, пневмомеханический, безверетённый (роторный или аэромеханический). Безверетённый способ полностью заменяет аппаратную систему прядения и частично кольцевой.

При холстовом питании чесальных машин кольцевой способ имеет 6 переходов, пневмомеханический – 4, а при бесхолстовом соответсвенно 5 и 3 перехода.

Роторные и аэромеханические рекомендуется устанавливать только в комплексе с поточными линиями, поэтому в планах прядения этого способа холстовое питание чесальных машин не предусмотрено. Безверетённый способ прядения имеет всего 2 технологических перехода.

Планы прядения включают таблицы с параметрами, изменяющимися на машинах при установке поточных линий. В планах прядения число сложений ленточных машинах принято равным 6, на лентосоединительных машинах – 18, на гребнечесальных – 4, на всех остальных – 1 сложение. Производительность машин в планах прядения приводится в зависимости от числа рабочих мест (выпусков) на машинах; в зависимости от этого приводятся рекомендуемые КПВ и КРО машин.

1.3 Параметры технологического процесса

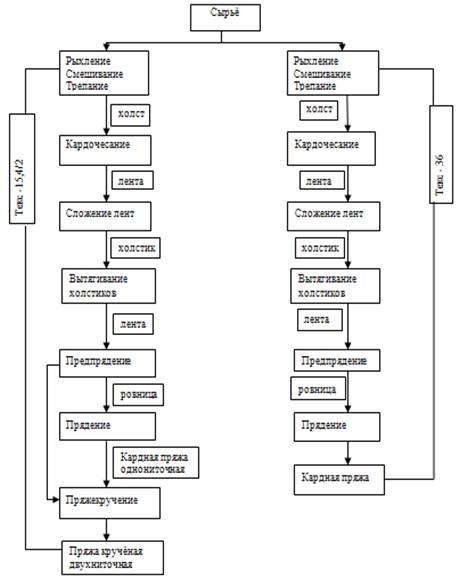

Цель прядильного производства - получить равномерную по линейной плотности и структуре непрерывный продукт (пряжу) из массы сравнительно коротких, перепутанных, беспорядочно расположенных волокон. В процессе прядильного производства волокнистый материал разрыхляют, очищают от примесей, смешивают и почесывают, формируют из него ленту, которую затем утоняют до заданной линейной плотности и скручивают, чтобы придать вырабатываемой пряже необходимую прочность (см. схему №1).

Для определения мощностей технологических переходов прядильного производства и их сопряжённости рассчитывают производительность оборудования, коэффициент полезного времени и нормы производительности машин.

Техническая подготовка производства – это комплекс конструкторских, технологических и организационно-экономических мероприятий, обеспечивающих разработку и освоение производства новых видов продукции и, а также совершенствование выпускаемых. Её целью является повышение качества продукции, расширение и обновление её ассортимента.

В процессе технической подготовки устанавливают количественный и качественный состав сырья, основных и вспомогательных материалов, выбирают оптимальный технологический процесс, его параметры, состав технологического оборудования, обосновывают материальные и трудовые нормы и нормативы, создают условия для строгого соблюдения правил технической эксплуатации и технологической дисциплины.

При кардной системе прядения сырьё поступает на фабрики в кипах, в которых волокна сильно спрессованы, находятся в беспорядочном состоянии и содержат сорные примеси и пороки. Для разрыхления, очистки и получения однородной партии сырья хлопок подвергают обработке на разрыхлительно – трепальной установке.

Схема №1: производственный процесс получения пряжи.

После разрыхлительно – трепальной установки хлопок в виде клочкообразной массы (холст) поступает на чесальную машину, на которой он дополнительно разрыхляется путем разделения клочков на отдельные волокна и очищается от мелких сорных примесей и пороков. На чесальной машине формируется лента, которая укладывается в таз.

Полученная лента перерабатывается на прядильной машине или же предварительно на ровничной машине в ровницу.

Последний переход в этой системе прядения хлопка осуществляется на прядильной машине. Здесь ровница, а при безровничном прядении лента утоняется до толщины пряжи и скручивается для придания вырабатываемой пряже требуемой прочности. При изготовлении кручёной пряжи 2-го сложения существует ещё один переход, изготовленная ровница направляется равными долями на прядильную машину и на крутильно-прядильную ПК-100. При этом на машине ПК-100 совмещается три процесса: прядение, трощение и кручение, так как крученая пряжа вырабатывается из ровницы, вытягиваемой в вытяжном приборе этой машины, и из однониточной пряжи, поступающей с прядильных машин.

Таб.№2

| Наименование машин | Толщина выход. продукта | Вытяжка E | Скорость выпускного органа | КВП | КРО | КИМ= КРО* КПВ | Теоретическая произв-ть ед. оборуд. | Норма Произв-ть ед.оборуд. | Расчетная произв-ть ед.оборуд. | Число выпускных органов |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Кардная система Текс 15,4/2 | ||||||||||

| Трепальная машина МТ | 360 кТ | - | 9,81 | 0,91 | 0,92 | 0,8372 | 153 | 139,2 | 128,1 | 1 |

| Чесальная машина ЧМ-50 | 3,6 кТ | 100 | 35 | 0,91 | 0,955 | 0,8691 | 16,86 | 15,34 | 14,65 | 1 |

| Ленточная машина, 1 переход Л-25 | 3,6 кТ | 6 | 360 | 0,81 | 0,97 | 0,7857 | 155,52 | 125,97 | 122,19 | 2 |

| Ленточная машина, 2 переход Л-25 | 3,6 кТ | 6 | 360 | 0,81 | 0,97 | 0,7857 | 155,52 | 125,97 | 122,19 | 2 |

| Ровничная машина Р-260-5 на 92 веретена | 0,5 кТ | 7,2 | 1 000 | 0,85 | 0,98 | 0,8330 | 0,665 | 0,565 | 0,554 | 92 |

| Прядильная машина П-75 на 384 веретена | 15,4 Т | 32,47 | 10 800 | 0,96 | 0,975 | 0,936 | 0,00893 | 0,00857 | 0,00836 | 384 |

| Прядильно-крутильная машина ПК-100 на 312 веретена | 30,8 Т (15,4/2) | 32,47 | 11 600 | 0,96 | 0,975 | 0,936 | 0,029 | 0,0278 | 0,027 | 288 |

| Кардная система Текс 36 | ||||||||||

| Трепальная машина МТ | 430 кТ | - | 9,8 | 0,91 | 0,92 | 0,8372 | 182,6 | 166,2 | 152,9 | 1 |

| Чесальная машина ЧМ-50 | 4 кТ | 107,5 | 35 | 0,91 | 0,955 | 0,8691 | 18,73 | 17,04 | 16,28 | 1 |

| Ленточная машина, 1 переход Л-25 | 4 кТ | 6 | 400 | 0,81 | 0,97 | 0,7857 | 192 | 155,52 | 150,85 | 2 |

| Ленточная машина, 2 переход Л-25 | 4 кТ | 6 | 400 | 0,81 | 0,97 | 0,7857 | 192 | 155,52 | 150,85 | 2 |

| Ровничная машина Р-260-5 на 92 веретена | 0,85 кТ | 4,7 | 900 | 0,78 | 0,98 | 0,7644 | 1,51 | 1,18 | 1,15 | 92 |

| Прядильная машина П-75 на 384 веретена | 36 Т | 23,6 | 10 800 | 0,94 | 0,975 | 0,9165 | 0,037 | 0,0348 | 0,0339 | 384 |

Раздел 2. Расчёт теоретической, плановой и расчётной производительности оборудования по переходам технологического процесса

2.1 Трепальная машина МТ

I Теоретическая производительность

Опр.:Теоретическая производительность – это условная производительность, которая могла бы быть получена, если бы машина работала без перерывов. И рассчитывается по формуле:

А = ![]()

![]() , где

, где

![]() - диаметр скатывающих валов, мм. Принимаем значение 230 мм.

- диаметр скатывающих валов, мм. Принимаем значение 230 мм.

![]() - частота вращения скатывающих валов, оборотов/мин.

- частота вращения скатывающих валов, оборотов/мин.

![]() - линейная плотность, текс.

- линейная плотность, текс.

Расчеты:

1) АТ-15,4 = ![]() = 153,0 кг/час

= 153,0 кг/час

2) АТ-36 = ![]() = 182,6 кг/час

= 182,6 кг/час

II Норма производительности единицы оборудования

Опр.:Норма производительности единицы оборудования (норма машины, плановая производительность) – зависит от его технической характеристики и скоростного режима работы оборудования, а

также от ассортимента вырабатываемой продукции.

Плановая норма производительности единицы оборудования определяется по формуле:

Нм = А* КПВ ![]() ,

,

где

А - теоретическая производительность, кг/ч.

КПВ – коэффициент полезного времени работы оборудования

1) НмТ-15,4 = 153,0 * 0,91 = 139,23 кг/час

2) НмТ-36 = 182,6 * 0,91 = 166,2 кг/час

III Расчетная производительность единицы оборудования

Опр.:Расчётная производительность – это производительность оборудования с учётом всех видов остановки оборудования по технологическим и капитальным причинам, и рассчитывается по формуле:

П расч. = А * КИМ ![]() , где

, где

А - теоретическая производительность, кг/ч.

КИМ – коэффициент использования машины

КИМ = КПВ * КРО

КИМ = 0,91* 0,92 = 0,8372 по двум тексам

1) П расч.Т-15,4 = 153,0 * 0,8372 = 128,1 кг/час

2) П расч.Т-36 = 182,6 * 0,8372 = 152,9 кг/час

2.2 Чесальная машина ЧМ-50.

I Теоретическая производительность

А = ![]()

![]() , где

, где

![]() - диаметр съемного барабана, мм. Принимаем значение

- диаметр съемного барабана, мм. Принимаем значение ![]() = 670 мм.

= 670 мм.

![]() - частота вращения съемного барабана, оборотов/мин.Принимаем значение

- частота вращения съемного барабана, оборотов/мин.Принимаем значение ![]() = 30

= 30

е – вытяжка. Принимаем значение е = 1,06

![]() - линейная плотность, текс.

- линейная плотность, текс.

1) АТ-15,4 = ![]() = 16,86 кг/час

= 16,86 кг/час

2) АТ-36 = ![]() = 18,73 кг/час

= 18,73 кг/час

II Норма производительности единицы оборудования

Нм = А* КПВ ![]() ,

,

1) НмТ-15,4 = 16,86 * 0,91 = 15,34 кг/час

2) НмТ-36 = 18,73 * 0,91 = 17,04 кг/час

III Расчетная производительность единицы оборудования

П расч. = А * КИМ ![]() ,

,

КИМ = 0,91 * 0,955 = 0,8691 (по двум тексам)

1) П расч.Т-15,4 = 16,86 * 0,8691 = 14,65 кг/час

2) П расч.Т-36 = 18,73 * 0,8691 = 16,28 кг/час

2.3 Ленточная машина, 1 и 2 переход Л-25

I Теоретическая производительность

А = ![]()

![]() , где

, где

![]() - линейная скорость наработки ленты, м/мин.

- линейная скорость наработки ленты, м/мин.

![]() - число выпусков. Принимаем значение

- число выпусков. Принимаем значение ![]() = 2

= 2

![]() - толщина ленты, текс.

- толщина ленты, текс.

1) АТ-15,4 = ![]() = 155,52 кг/час – по 1и 2 переходу

= 155,52 кг/час – по 1и 2 переходу

2) АТ-36 = ![]() = 192 кг/час – по 1 и 2 переходу

= 192 кг/час – по 1 и 2 переходу

II Норма производительности единицы оборудования

Нм = А* КПВ ![]() ,

,

1) НмТ-15,4 = 155,52 * 0,81 = 125,97кг/час - по 1и 2 переходу

2) НмТ-36 = 192,0 * 0,81 = 155,52 кг/час - по 1и 2 переходу

III Расчетная производительность единицы оборудования

П расч. = А * КИМ ![]() ,

,

КИМ = 0,81 * 0,97 = 0,7857 (по каждому переходу и по двум тексам)

1) П расч.Т-15,4 = 155,52 * 0,7857 = 122,19 кг/час - по 1и 2 переходу

2) П расч.Т-36 = 192,0 * 0,7857 = 150,85 кг/час - по 1и 2 переходу

2.4 Ровничная машина Р-260-5 на 92 веретена

I Теоретическая производительность

А = ![]() (кг/ч на 1 веретено) , где

(кг/ч на 1 веретено) , где

![]() - частота вращения веретена.

- частота вращения веретена.

![]() - линейная плотность ровницы, текс.

- линейная плотность ровницы, текс.

К – коэффициент крутки, число кручений на 1 м. (1)

К500 =45,1; К850=30,4

1) АТ-15,4 = ![]() = 0,665 кг/ч на 1 веретено

= 0,665 кг/ч на 1 веретено

2) АТ-36 = ![]() = 1,510 кг/ч на 1 веретено

= 1,510 кг/ч на 1 веретено

II Норма производительности единицы оборудования

Нм = А* КПВ ![]() ,

,

1) НмТ-15,4 = 0,665 * 0,85 = 0,565 кг/ч на 1 веретено

2) НмТ-36 = 1,51 * 0,78 = 1,18 кг/ч на 1 веретено

III Расчетная производительность единицы оборудования

П расч. = А * КИМ

КИМТ-15/2 = 0,85 * 0,98 = 0,8330

КИМТ-36 = 0,78 * 0,98 = 0,7644

1) П расч.Т-15,4 = 0,665 * 0,833 = 0,554 (кг/ч на 1 веретено)

2) П расч.Т-36= 1,51 * 0,7644 = 1,15 (кг/ч на 1 веретено)

2.5 Прядильная машина П-75 на 384 веретена

I Теоретическая производительность

А = ![]() (грамм /ч на 1 веретено),

(грамм /ч на 1 веретено),

где

![]() - частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам)

- частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам)

![]() - линейная плотность пряжи, текс.

- линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К = ![]() * 100 (кручений на 1 метр)(2)

* 100 (кручений на 1 метр)(2)

αТ-15,4 = 43,6 (волокно длинной 31 мм)

αТ-36 = 37,9 (волокно длинной 32 мм)

КТ-15,4 = ![]() * 100 =

* 100 = ![]() 1118 (кручений на 1 метр),

1118 (кручений на 1 метр),

КТ-36 = ![]() * 100 =

* 100 = ![]() 632 (кручений на 1 метр).

632 (кручений на 1 метр).

1) АТ-15,4 = ![]() = 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено)

= 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено)

2) АТ-36 = ![]() = 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено)

= 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ (грамм /ч на 1 веретено),

1) НмТ-15,4 = 0,00893 * 0,96 = 0,00857 кг/час на 1 веретено (8,57 гр./час на 1 веретено или 8,57 кг/час на 1000 веретён)

2) НмТ-36 = 0,037 0,94 = 0,0348 кг/час на 1 веретено (34,8 гр./час на 1 веретено или 34,8 кг./час на 1000 веретён)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ (грамм /ч на 1 веретено),

КИМТ-15,4 = 0,96 * 0,975 = 0,936

КИМТ-36 = 0,94 * 0,975 = 0,9165

1) П расч.Т-15,4 = 0,00893 * 0,936 = 0,00836 кг/час на 1 веретено (8,36 гр./час на 1 веретено)

2) П расч.Т-36 = 0,037 * 0,9165 = 0,0339 кг/час на 1 веретено (33,9 гр./час на 1 веретено)

2.6 Прядильно-крутильная машина ПК-100 на 288 веретен

I Теоретическая производительность

А = ![]() (грамм /ч на 1 веретено), где

(грамм /ч на 1 веретено), где

![]() - частота вращения веретена, оборотов/мин. (11 600 об./мин)

- частота вращения веретена, оборотов/мин. (11 600 об./мин)

![]() - линейная плотность пряжи, текс.

- линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К = ![]() * 100 (кручений на 1 метр)(3)

* 100 (кручений на 1 метр)(3)

αт = 41

К = ![]() * 100 = 739 (кручений на 1 метр)

* 100 = 739 (кручений на 1 метр)

1) АТ-15,4/2 = ![]() = 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено)

= 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ (грамм /ч на 1 веретено),

1) НмТ-15,4/2 = 0,029 * 0,96 = 0,0278 кг/час на 1 веретено (27,8 гр./час на 1 веретено)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ (грамм /ч на 1 веретено) ,

КИМ = 0,96 * 0,975 = 0,936

1) П расч.Т-15,4/2 = 0,029 * 0,936 = 0,027 кг/час на 1 веретено (27 гр./час на 1 веретено)

Раздел 3. Расчёт сопряжения оборудования по переходам технологического процесса, т.е. расчёт числа машин и количества полуфабрикатов по переходам

Таб. №3 Отходы и обраты при кардной системе прядения по Т-36 на машине П-75

| Наименование обратов и отходов | В том числе по переходам | ||||||

| Разрыхлительно - трёпальный | Кардочесальный | Ленточный | Ровничный | Прядильный | Всего по переходам | ||

| Первый | Второй | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I пряжа | |||||||

| Рвань холста | 0,27 | 0,9 | - | - | - | - | 1,17 |

| Рвань ленты | - | 0,45 | 0,11 | 0,11 | 0,18 | - | 0,85 |

| Рвань ровницы | - | - | - | - | 0,18 | 0,22 | 0,4 |

| Мычка | - | - | - | - | - | 1,65 | 1,65 |

| Итого | 0,27 | 1,35 | 0,11 | 0,11 | 0,36 | 1,87 | 4,07 |

| II отходы прямые | |||||||

| Очёсы | - | 2,05 | - | - | - | - | 2,05 |

| Барабанные очёсы | - | 0,1 | - | - | - | - | 0,1 |

| Орешек и пух трепания | 2,7 | - | - | - | - | - | 2,7 |

| Пух с палок чесальных машин и пух с верхних валиков | - | - | 0,03 | 0,63 | 0,02 | 0,02 | 0,1 |

| Пух из под главного и съёмного барабана | - | 0,36 | - | - | - | - | 0,36 |

| Подметь приготовительного отдела | 0,09 | 0,09 | 0,02 | 0,02 | 0,03 | - | 0,25 |

| Чистая путанка | - | - | - | - | - | 0,1 | 0,1 |

| Грязная путанка | - | - | - | - | - | 0,04 | 0,04 |

| Орешек и пух из под приемного барабана | - | 1,2 | - | - | - | - | 1,2 |

| Окрайка | 0,05 | - | - | - | - | - | 0,5 |

| Пух с фильтров | 0,1 | - | - | - | - | - | 0,1 |

| Невидимые угары | 1,45 | 1 | - | - | - | - | 2,45 |

| Всего | 4,66 | 6,15 | 0,16 | 0,16 | 0,41 | 2,23 | 13,77 |

Расчёты полуфабриката по Т-36

Смесь=100%

Холст=100-4,66=95,34%

Чесальная лента=95,34-6,15=89,19%

Лента 1 перехода=89,19-0,16=89,03%

Лента 2 перехода=89,03-0,16=88,87%

Ровница=88,87-0,41=88,46%

Пряжа однонит.=88,46-2,23=86,23%

Расчёты коэффициента загона по Т-36

Смесь=100/86,23=1,1596(115,96%)

Холст=95,34/86,23=1,1056(110,56%)

Чесальная лента=89,19/86,23=1,0343(103,43%)

Лента 1 перехода=89,03/86,23=1,0325(103,25%)

Лента 2 перехода=88,87/86,23=1,0306(103,06%)

Ровница=88,46/86,23=1,0026(100,26%)

Пряжа однонит.=86,23/86,23=1(100%)

Таб. №4 Отходы и обраты при кардной системе прядения по Т15,4/2 на машине ПК-100

| Наименование обратов и отходов | В том числе по переходам | ||||||||

| Разрыхлительно - трёпальный | Чесальный | Ленточный | Ровничный | Прядильный | ПК-100 | Всего по переходам | |||

| Первый | Второй | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| I пряжа | 88,2 | ||||||||

| Рвань холста | 0,78 | 0,52 | - | - | - | - | - | 1,3 | |

| Рвань ленты | - | 0,4 | 0,1 | 0,1 | 0,2 | - | - | 0,8 | |

| Рвань ровницы | - | - | - | - | 0,28 | 0,06 | 0,06 | 0,4 | |

| Итого | 0,78 | 0,92 | 0,1 | 0,1 | 0,48 | 0,06 | 0,06 | 2,5 | |

| II отходы прямые | |||||||||

| Мычка | - | - | - | - | - | 0,425 | 0,425 | 0,85 | |

| Колечки | - | - | - | - | 0,01 | 0,02 | 0,02 | 0,05 | |

| Кардный очес | - | - | - | - | - | - | - | - | |

| Шляпочный очес | - | 1,99 | - | - | - | - | - | 1,99 | |

| Барабанный очес | - | 0,1 | - | - | - | - | - | 0,1 | |

| Орешек и трепальный пух | 2,43 | - | - | - | - | - | - | 2,43 | |

| Чистая подметь | - | 0,05 | 0,0315 | 0,0315 | 0,063 | 0,0375 | 0,038 | 0,25 | |

| Орешек и пух из под барабана | - | 0,94 | - | - | - | - | - | 0,94 | |

| Барабанный и съёмный пух | - | 0,35 | - | - | - | - | - | 0,35 | |

| Пух с палочек чесальных машин | - | 0,05 | - | - | - | - | - | 0,05 | |

| Чистая путанка | - | - | - | - | - | 0,05 | 0,05 | 0,1 | |

| Пух верхних валиков | - | - | - | - | 0,025 | 0,0375 | 0,038 | 0,1 | |

| Подметь серая | - | - | - | - | - | 0,1 | 0,1 | 0,2 | |

| Окрайка и подбор | 0,05 | - | - | - | - | - | - | 0,5 | |

| Итого | 2,48 | 3,48 | 0,0315 | 0,0315 | 0,098 | 0,67 | 0,67 | 7,46 | |

| III отходы прочие, пух подвальный, подметь грязная | 0,37 | - | - | - | - | - | - | 0,37 | |

| IV невидимые угары | 1,176 | 0,294 | - | - | - | - | - | 1,47 | |

| Итого обратов и угаров | 4,806 | 4,694 | 0,1315 | 0,1315 | 0,578 | 0,73 | 0,73 | 11,8 | |

| Итого смесь | 95,19 | 90,5 | 90,369 | 90,24 | 89,66 | 88,93 | 88,2 | 100 | |

Расчёты коэффициента загона по Т-15,4/2

Смесь=100/88,2=1,1338(113,38%)

Холсты=95,19/88,2=1,0793(107,93%)

Чесальная лента=90,5/88,2=1,0261(102,61%)

Лента 1 перехода=90,369/88,2=1,0246(102,46%)

Лента 2 перехода=90,24/88,2=1,0231(102,31%)

Ровница=89,66/88,2=1,0166(101,66%)

Пряжа 1 ниточ.=88,93/88,2=1,0071(100,71%)

Пряжа кручёная=88,2/88,2=1(100%)

Таб.№5 Выхода полуфабрикатов по переходам технологического процесса да кардной системы прядения

| Полуфабрикат | Количество выходов, % | Выход полуфабрикатов, % | Коэффициент загона, kз (%) |

| Текс -15,4/2 | |||

| Смесь | 100 | - | 1,1338 (113,38%) |

| Холсты | 4,806 | 95,19 | 1,0793 (107,93%) |

| Чесальная лента | 4,694 | 90,5 | 1,0261 (102,61%) |

| Лента 1 п. | 0,1315 | 90,369 | 1,0246 (102,46%) |

| Лента 2 п. | 0,1315 | 90,24 | 1,0231 (102,31%) |

| Ровница | 0,578 | 89,66 | 1,0166 (101,66%) |

| Пряжа однонит. | 0,73 | 88,93 | 1,0071 (100,71%) |

| Пряжа курч. | 0,73 | 88,2 | 1 (100%) |

| Всего отходов | 11,8 |

| - |

| Текс-36 | |||

| Смесь | 100 | - | 1,1596 (115,96%) |

| Холсты | 4,66 | 95,34 | 1,1056 (110,56%) |

| Чесальная лента | 6,15 | 89,19 | 1,0343 (103,43%) |

| Лента 1 п. | 0,16 | 89,03 | 1,0325 (103,25%) |

| Лента 2 п. | 0,16 | 88,87 | 1,0306 (103,06%) |

| Ровница | 0,41 | 88,46 | 1,0026 (100,26%) |

| Пряжа однонит. | 2,23 | 88,23 | 1 (100%) |

| Всего отходов | 13,77 |

| - |

3.1 Расчет количества полуфабрикатов по переходам технологического процесса

Количество полуфабрикатов = Ч задание * kз (кг/ч) , где

Ч задание – часовое задание, кг (по заданию 225 кг).

kз – коэффициент загона

Текс = 15,4/2

Смесь=225 * 1,338=255,1 кг/час

Холст=225 * 1,0793=242,8 кг/час

Чесальная лента= 225 * 1,0261= 230,9 кг/час

Лента ,1 переход =225 * 1,0246= 230,5 кг/час

Лента ,2 переход =225 * 1,0231=230,2 кг/час

Ровница=225 * 1,0166=228,7 кг/час

Пряжа однонит.=225 * 1,0071=226,6 кг/час

Пряжа двунит.= 225 * 1= 225,0 кг/час

Текс = 36

Смесь=225 * 1,1596=260,9 кг/час

Холст=225 * 1,1056=248,8 кг/час

Чесальная лента= 225 * 1,0343= 232,7 кг/час

Лента ,1 переход =225 * 1,0325= 232,3 кг/час

Лента ,2 переход =225 * 1,0306=231,9 кг/час

Ровница=225 * 1,0026=225,6 кг/час

Пряжа однонит.=225 * 1,0=225,0 кг/час

3.2 Расчёт потребного количества оборудования по переходам технологического процесса

Мз = ![]() = (машин), где

= (машин), где

Нм - норма производительности единицы оборудования, кг/ч(4)

КРО – коэффициент работающего оборудования

Текс-15,4/2

МзТр = ![]() = 1,99 маш. (принимаем 2 машины)(5)

= 1,99 маш. (принимаем 2 машины)(5)

МзЧ= 242,8 / 14,65= 16,57 маш. (принимаем 17 машин)(6)

МзЛ1= 230,9 / 122,19= 1,89 маш. (принимаем 2 машины)

МзЛ2= 230,5 / 122,19= 1,89 маш. (принимаем 2 машины)

МзР= 230,2 / 0,554= 416 веретён.

Ровничная машина марки Р-260-5 по заданию курсовой имеет 92 веретена, из следующего расчёта: 416 веретён / 92 веретена на 1 машине, нам потребуется 4,52 машины (принимаем 5 машин).

МзП-75=115,1 / 0,00836=13 768 веретён(7)

Прядильная машина П-75 по заданию курсовой имеет 384 веретена, из следующего расчёта: 13 768 веретён / 384 веретена на 1 машине, нам потребуется 35,85машины (принимаем 36 машин)

МзПК-100=230,2 / 0,0238=9672 веретена

Прядильно-крутильная машина ПК-100 по заданию курсовой имеет 288 веретён, по аналогичному расчёту: 9 672 веретён / 288 веретён на 1машине, нам потребуется 33,58 машин (принимаем 34 машины)

Текс-36

МзТр = 260,9 / 152,9= 1,71 маш. (принимаем 2 машины)

МзЧ= 248,8 / 16,28= 15,28 маш. (принимаем 16 машин)

МзЛ1= 232,7 / 150,85= 1,54 маш. (принимаем 2 машины)

МзЛ2= 232,3 / 150,85= 1,54 маш. (принимаем 2 машины)

МзР= 231,9 / 1,15= 202 веретён.

Ровничная машина марки Р-260-5 по заданию курсовой имеет 92 веретена, из следующего расчёта: 202 веретён / 92 веретена на 1 машине, нам потребуется 2,2 машины (принимаем 2 машин).

МзП-75=225,6 / 0,0339=6655 веретён

Прядильная машина П-75 по заданию курсовой имеет 384 веретена, из следующего расчёта: 6655 веретён / 384 веретена на 1 машине, нам потребуется 17,33машины (принимаем 18 машин)