Подтверждение соответствия тяжелого товарного бетона класса В15

Проблема качества актуальна для всех стран, независимо от зрелости их рыночной экономики. Сертификацию считают одним из важнейших механизмов гарантии качества, безопасности и конкурентоспособности продукции, соответствующих требованиям стандартов предполагаемых рынков сбыта и удовлетворяющих требованиям потребителей.

Современные формы подтверждения соответствия обеспечивают:

гарантию качества продукции путем предотвращения попадания на рынок продукции, не соответствующей требованиям нормативных документов;

доверие к качеству экспортируемой продукции;

- защиту изготовителя от конкуренции с поставщиками не сертифицированной продукции;

расширение рекламных возможностей поставщика;

стабильное качество конечной продукции при условии применения сертифицированных комплектующих изделий и материалов.

В условиях неуклонно увеличивающегося объема строительства, согласно Посланию Президента Республики Казахстан, возросло применение бетона и железобетона. Современное строительство немыслимо без бетона. 2 млрд. м3 в год – таков сегодня мировой объем его применения. Это один из самых массовых строительных материалов, во многом определяющий уровень цивилизации. Вместе с тем, бетон – самый сложный искусственный композиционный материал, который может обладать совершенно уникальными свойствами. Он применяется в самых разных эксплуатационных условиях, гармонично сочетается с окружающей средой, имеет неограниченную сырьевую базу и сравнительно низкую стоимость. К этому следует добавить высокую архитектурно - строительную выразительность, сравнительную простоту и доступность технологии, возможность широкого использования местного сырья и утилизации техногенных отходов при его изготовлении, малую энергоемкость, экологическую безопасность и эксплуатационную надежность. Именно поэтому бетон, остается основным конструкционным материалом и в обозримом будущем.

В последние годы появились и получили широкое распространение новые эффективные вяжущие, модификаторы для вяжущих и бетонов, активные минеральные добавки и наполнители, армирующие волокна, новые технологические приемы и методы получения строительных композитов. На рубеже столетия существенно обогатились наши представления о структуре и свойствах бетона, появилась возможность прогнозирования свойств и активного управления характеристиками материала, успешно развивается компьютерное проектирование бетона и автоматизированное управление техноло-гическими процессами.

Все это позволило не только создать и освоить производство новых видов бетона, но и значительно расширить номенклатуру применяемых в строительстве материалов: от суперлегких теплоизоляционных (с плотностью менее 100кг/м3) до высокопрочных конструкционных (с прочностью на сжатие около 200 МПа). Сегодня в строительстве применяются более тысячи различных видов бетона, и процесс создания новых бетонов интенсивно продолжается. Бетон широко используется в жилищном, промышленном, транспортном, гидротехническом, энергетическом и других видах строительства.

Технология и практика применения бетона получат дальнейшее развитие, сохранив за ним ведущее положение среди строительных материалов. Бетон, являясь наиболее ярким представителем материалов – строительных композитов гидратационного твердения, проектируемых на единой материаловедческой основе, дает новый импульс для создания гибридных, слоистых, тонкостенных, профильных и других видов строительных конструкций нового поколения.

Теоретическими предпосылками синтеза прочности и долговечности высококачес-твенных строительных композитов является более полное использование энергии портланд-цемента или другого гидравлического вяжущего, создание оптимальной микроструктуры цементного камня, уменьшение микропористости и повышение трещиностойкости, упрочнение контактных зон цементного камня и заполнителя за счет направленного применения комплекса эффективных химических модификаторов, высокодисперсных силикатных материалов с аномальной гидравлической активностью, расширяющих добавок с регулируемой энергией напряжения, а также интенсивной технологией производства.

Целью настоящего проекта является подтверждение соответствия тяжелого товарного бетона класса В15. Данный проект состоит из пяти разделов, включающих строительный, технологический, сертификационный, безопасность и экологичность проекта и экономический.

1. Строительный раздел

1.1 Общие указания

Проект выполнен для площадки со следующими природными условиями: -расчетная зимняя температура -39 С°;

-нормативная снеговая нагрузка 150 кг/м2;

-скоростной напор ветра 38 кг/м;

-сейсмичность района 6 баллов.

Класс ответственности - II СНиП (27)

За относительную отметку 0.000 принят уровень чистого пола первого этажа здания.

1.1.1 Объемно-планировочные решения Здание жилого дома - кирпичное с поперечными несущими стенами

Высота этажа - 3,3 м, высота помещений - 3,0 м.

Степень огнестойкости здания - II.

Жилые комнаты и кухня имеют естественное освещение. В доме предусмотрены хозяйственно-шитьевое и горячее водоснабжение, а также канализация, водостоки, отопление, электроосвещение, телефонизация и звуковая сигнализация. В подвальном помещении расположен гараж.

Площадь помещений приведена в таблице 1.1.

Таблица 1.1 —Площадь помещений

| Наименование помещений | Площадь,м |

| Коридор | 23,5 |

| Прихожая | 31,07 |

| Кухня | 31,74 |

| Столовая | 14,97 |

| Спальня | 19,16 |

| Спальня | 15,09 |

| Общая комната | 48 |

| Гостинная | 53 |

| Баня | 65 |

| Гараж на 2 автомобиля | 113,4 |

1.1.2 Конструктивные решения

Фундамент - ленточный монолитный из тяжелого бетона класса В15. Основанием фундаментов служат глины с Ro = 5,30 кгс/см. Подземные воды вскрыты выработками глубиной 4.20 м.

Стены подвала - из монолитного бетона.

Стены - из красного кирпича по ГОСТ 530-95* на цементно-песчаном растворе с армированием с облицовочным слоем из силикатного кирпича по ГОСТ.

Наружные стены утепляют плитами теплоизоляционными URSA ГТЗОГ толщиной

80 мм, с последующей обшивкой гипсокартоном.

Перегородки - кирпичные с армированием, гипсокартонные по металлическому каркасу.

Плиты перекрытия - сборные железобетонные пустотные.

Крыша - чердачная, кровля двускатная с наружным водоотводом.

Лестницы - деревянные.

Перемычки - сборные железобетонные.

Утеплитель покрытия - мин.плита Y = 200 кг/м3 ГОСТ 9573-96.

Окна - деревянные с тройным остеклением.

Двери - деревянные.

Стены оштукатуривают цементно-песчаным раствором, побелка,

покраска; стены квартир - подготовка к покраске.

Потолки - побелка.

Столярные изделия окрашивают эмалью в 2 слоя.

1.1.3 Противопожарные мероприятия

Здание относится ко II степени огнестойкости.

Противопожарные мероприятия назначены согласно СНиП РК (35), СНиП РК (36).

1.1.4 Строительная теплотехника

Зона влажности – сухая.

Требуемое сопротивление теплопередаче ограждающих конструкций, определяется по формуле:

![]()

![]() (1.1)

(1.1)

где: n - коэффициент, принимаемый в зависимости от положения наружной поверхности ограждающих конструкций по отношению к наружному воздуху;

tB - расчетная температура внутреннего воздуха;

1н - расчетная зимняя температура наружного воздуха, равная средней температуре наиболее холодной пятидневки обеспеченностью 0.92 по СНиП РК (32);

DtH - нормативный температурный перепад между температурой внутреннего воздуха и температурой внутренней поверхности ограждающей конструкции;

ан - коэффициент теплоотдачи внутренней поверхности ограждающих конструкций.

1.1.4.1 Наружная стена

Глиняный кирпич М 75.

Раствор глиняно-песчанный М 25.

![]() (1.2)

(1.2)

Тепловая инерция ограждающей конструкции определяется по

формуле:

![]() (1.3)

(1.3)

R-термические сопротивления отдельных слоев ограждающей конструкции; S- расчетные коэффициенты теплоусвоения материала отдельных слоев ограждающей конструкции.

![]() (1.4)

(1.4)

S- расчетные коэффициенты теплоусвоения материала отдельных слоев ограждающей конструкции.

D>7 берем расчетную зимнюю температуру наружного воздуха, равную средней температуре наиболее холодной пятидневки обеспеченностью 0.92 по СНиП РК(32).

Сопротивление теплопередаче ограждающей конструкции определяется по формуле:

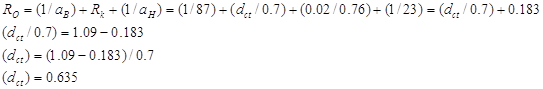

Принимают толщину кирпичной стены равной 640 мм.

1.1.4.2 Покрытие

Один слой рубероида. Два слоя рубероида. Цементно-песчанная стяжка.

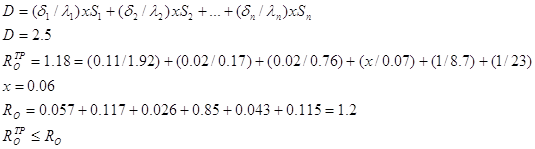

Утеплитель - минераловатные плиты. Железобетонная многопустотная плита. RoTp=1.18

Тепловая инерция ограждающей конструкции определяется по формуле:

![]() (1.5)

(1.5)

где: R-термические сопротивления отдельных слоев ограждающей конструкции.

2. Технология производства тяжелого товарного бетона

2.1 Характеристика продукции

Бетонами называют искусственные материалы, получаемые в результате затвердения тщательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого или крупного заполнителя, взятых в определенных пропорциях. До затвердевания эту смесь называют бетонной смесью.

Бетонная смесь, как полуфабрикат бетонных и железобетонных изделий, должна обладать хорошей формуемостью, обеспечивая легкое и быстрое получение изделий проектной формы и свойств. Это важное качество бетонной смеси обеспечивается возможным сочетанием в ней двух основных свойств – текучести под нагрузкой или собственным весом, называемой подвижностью бетонной смеси, и пластичности – внутренней структурной связностью отдельных компонентов смеси. В зависимости от степени текучести бетонные смеси подразделяются на подвижные и жесткие.

Все материалы независимо от природы их вещества и качественного состояния приобретают в процессе формования необходимую форму в результате перемещения до проектного положения одних частей относительно других, т. е. в результате растекания. При этом материал, растекаясь может заполнять форму гравитационно, что свойственно формованию бетонных изделий методом литья, или под действием приложенных к нему внешних сил – статическому сжатию (прессованию), встряхиванию (вибрации), удару (трамбованию) и других механических воздействий. Течение или формование материала под нагрузкой может быть упругой (обратимой) и пластической (необратимой). Однако все материалы на какой-то стадии, предшествующей пластическим деформациям, обладают упругими свойствами. В соответствии с величиной этой упругости выбирается усилие формования. Чтобы тело приобрело остаточную деформацию в пределах заданной формы, должны быть превзойдены силы упругого последствия, при которых материал способен еще восстанавливать свою первоначальную форму.

Бетонным смесям присущи свойства вязкопластических систем. Для них потеря сплошности характеризуется не только разрывом и образованием трещин при формировании, но и расслаиванием или разделением ее на обособленно группирующиеся компоненты – воду и цемент в цементно-водной суспензии, заполнители и цементное тесто или разделение равномерной смеси заполнителей на группы зерен с определенными предельными размерами. Структура хорошо перемешанной бетонной смеси представлена твердой фазой с равномерно расположенными по поверхности зерен ее водными прослойками. Жидкая фаза заполняет также пространства, всегда имеющие место между отдельными зернами сыпучей среды, какими являются цемент и заполнители. Среди этих двух основных фаз в большем или в меньшем количестве, но практически всегда присутствует воздух. Он оказывается вовлеченным в бетонную смесь в результате адсорбции зернами твердой фазы или попадает в нее при перемешивании, или образуется при несоответствии количества жидкой фазы объему межзерновых пустот в твердой фазе, или несоответствии, например, объема цементного раствора пустотности крупного заполнителя. Последнее легко исключается оптимальным соотношением отдельных компонентов бетонной смеси при проектировании состава бетона. Избежать же наличия двух других групп воздушной фазы в свежеотформованных изделиях с целью получения последних максимальной плотности – задача более сложная и выполнение ее достигается при рациональном режиме уплотнения бетонной смеси, соответствующего его качественному вязкопластическому состоянию.

Стремление возможно больше удалить воздуха из бетонной смеси при изготовлении из нее изделий справедливо для большинства тяжелых бетонов.

Пузырьки воздуха несколько повышают подвижность бетонной смеси, являясь как бы шарнирами между зернами твердой фазы, разделяя их и уменьшая трение между ними. Однако воздух в бетонной смеси нарушает внутреннюю связность ее, ухудшая тем самым пластичность. С целью удаления вредного с этих позиций воздуха проводятся исследования по вакуумированию бетонной смеси в процессе формования изделий.

Появление новой гелеобразной фазы способствует, таким образом, повышению формовочных свойств бетонной смеси. Однако эта положительная в данном случае роль геля проявляется только в течение сравнительно небольшого периода времени. С увеличением содержания цемента относительный объем продуктов гидратации его возрастает, и смазывающая способность этого увеличения компенсирует отрицательное действие значительного прироста удельной поверхности твердой фазы в бетонной смеси при добавке цемента, в результате подвижность или жесткость смеси остается без изменения. Однако более высокая концентрация в тесте клеящих масс продуктов гидратации цемента повышает связующую способность теста и улучшает этим пластичность бетонной смеси, сохраняя ее сплошность и однородность структуры при транспортировании и формования.

Правило постоянства водосодержания справедливо, однако, только до определенной исходной концентрации цемента в смеси, оцениваемой цементно-водным отношением, а именно, если Ц/В не превышает 2,2.В противном случае водопотребность смеси несколько возрастает. Учитывая это, вносят поправку на водосодержание бетонной смеси; величина этого поправочного коэффициента при Ц/В = 2,4 составляет 1,02; при Ц/В = 2,8 - 1,08; при Ц/В = 3,0 - 1,12 и при Ц/В = 3,4 - 1,22.

Шероховатая поверхность зерен заполнителей создает также дополнительное трение между зернами, ухудшая текучесть бетонной смеси.

В строительстве широко используют бетоны, приготовленные на цементах или других неорганических вяжущих веществах. Эти бетоны обычно затворяют водой. Цемент и вода являются активными составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

Для приготовления бетона наиболее широко используют неорганические вяжущие вещества. Эти вещества при смешивании с водой под влиянием внутренних физико-химических процессов способны схватываться (переходить из жидкого или тестообразного состояния в камневидное) и твердеть.

Мы проектируем тяжелый бетон класса В15 и для проектирования возьмем:

- портландцемент, марки М400 активность которого 44 МПа, размер частиц цемента составляет 15….20мкм. Истинная плотность без добавки составляет 3,05…3,15 г/см3.

- песок природный обогащенный фракции 0,15…5 мм;

- щебень фракции 5…20 мм;

- вода водопроводная питьевая, имеющая водородный показатель рН не

менее 4.

2.2 Режим работы

Режим работы – это установленный порядок и продолжительность производственной деятельности предприятия для участков служб во времени. Проектируемая установка работает в следующем режиме: плановый фонд рабочего времени составляет 345 дней; непрерывный график выходов имеют основные и вспомогательные (по обслуживанию) рабочие.

Плановый баланс рабочего времени оформлен в виде таблицы 1.

- годовой режим работы – непрерывный;

- число календарных дней в году – 365;

- продолжительность рабочего дня – 8 часов.

На основании принятого режима работы в соответствии с трудовым законодательством РК составляем годовой баланс рабочего времени (таблица 2.1).

Таблица 2.1 – Годовой баланс рабочего времени

| Показатели | Усл. обозн. | Количество дней | ||

| число дней в году | Ткал | 365 | ||

| праздничные дни | Тпрздн | 10 | ||

| выходные дни | Твых | 104 | ||

| отпуск | Тневых | 36 | ||

| болезни | 7 | |||

| выполнение специальных служебных обязанностей | 1 | |||

| прочие невыхода | 3 | |||

| номинальный фонд рабочего времени | Тном | 253 | ||

| эффективный фонд рабочего времени | Тэф | 206 | ||

| коэффициент списочного состава |

| 1,2 | ||

Для составления графика выходов используются следующие исходные данные:

- количество смен – 2 – приняли из режима работы;

- количество сменных бригад рассчитывается по формуле:

![]() , (2.1)

, (2.1)

где m – количество сменных бригад;

Tp – величина рабочего времени в соответствии с режимом работы;

Тз – время работы в соответствии с трудовым законодательством;

n – количество смен.

Для работы бригад в течении суток на основании работы было выбрано следующее чередование смен:

- 1 смена – с 8 до 17 час;

- 2 смена – 17 до 23 час.

2.3 Выбор метода производства бетона

В результате проектирования состава бетона должно быть определено такое соотношение между используемыми материалами, при котором будет гарантирована прочность бетона конструкции с учетом технологии ее изготовления, необходимая подвижность бетонной смеси и экономичность бетона.

Проектирование состава бетона включает: а) назначение требований к бетону исходя из вида и особенностей службы и изготовления конструкций; б) выбор материала для бетона и получение необходимых данных, характеризующих их свойства; в) определение предварительного состава бетона; г) проверку состава в пробных замесах; д) контроль за бетонированием; е) корректировку состава в процессе производства при колебаниях свойств заполнителя и других факторов.

Определение предварительного состава бетона производят на основе зависимости прочности бетона от активности цемента, цементно-водного фактора и качества используемых материалов и зависимости подвижности бетонной смеси от расхода воды и других факторов.

Для получения уточненных зависимостей свойств бетона от его состава, если имеется возможность, проводят предварительные испытания. При этом желательно использовать математические методы планирования эксперимента и обработки его результатов.

Бетонная смесь обладает необходимой укладываемостью только при содержании в ней достаточного количества цемента. Уменьшение количества цемента ниже определенных величин повышает опасность расслоения

бетонной смеси и может привести к появлению в смеси микропустот и снижению прочности и долговечности бетона. Минимальный расход цемента зависит от консистенции бетонной смеси и крупности заполнителя (таблица 2.2).

Таблица 2.2 – Минимальный расход цемента для получения нерасслаиваемой плотной бетонной смеси

| Смесь | Минимальный расход цемента, кг/м3, при предельной крупности заполнителя, мм | |||

| 10 | 20 | 40 | 70 | |

| Особожесткая (Ж>20с) | 160 | 150 | 140 | 130 |

| Жесткая (Ж=10-20с) | 180 | 160 | 150 | 140 |

| Малоподвижная (Ж=5-10с) | 200 | 180 | 160 | 150 |

| Подвижная (ОК=1-10см) | 220 | 200 | 180 | 160 |

| Очень подвижная (ОК=10-16см) | 240 | 220 | 210 | 180 |

| Литая (ОК>16см) | 250 | 230 | 200 | 190 |

Примечание: Жесткость указана по стандартному вискозиметру.

В качестве заполнителей бетона стремятся использовать, как правило, местные материалы или материалы из близко расположенных карьеров, но отбирают из них те, которые позволяют получить бетон с заданными свойствами при минимальных расходах цемента. Заданную подвижность бетонной смеси обеспечивают правильным назначением расхода воды, а прочность бетона – правильным назначением водоцементного отношения и расхода цемента.

Минимального расхода цемента добиваются правильным выбором содержания крупного и мелкого заполнителя. При определении их содержания используют коэффициент раздвижки зерен щебня раствором α, который показывает, насколько объем раствора превышает объем пустот в щебне. Введение коэффициента α позволило упростить определение состава бетона и сделать его более надежным, так как оптимальные значения α, обуславливающие получение при прочих равных условиях бетона с минимальным расходом цемента, выбираются на основе зависимостей, вытекающих из физических основ структурообразования бетона. В этом случае расходы песка и щебня в тяжелом бетоне определяют по формулам, которые выводятся при решении системы двух уравнений:

(Ц/ρц) + В + (П/ρп) + (Щ/ρщ) = 1000 (2.2)

(Ц/ρц) + В + (П/ρп) = Пщ α (Щ/γщ) (2.3)

где Ц, В, П, Щ – соответственно расходы цемента, воды, песка и щебня, кг/м3;

ρц, ρп, ρщ – истинные плотности цемента, песка и щебня, кг/л;

Пщ – пустотность щебня (относительная величина);

α – коэффициент раздвижки зерен щебня раствором;

γщ – плотность щебня, кг/л.

Первое уравнение выведено из условия, что сумма абсолютных объемов компонентов бетона равна 1 м3 (1000л) готового плотного бетона, если в бетоне нет вовлеченного воздуха, а второе уравнение – из условия, что цементно-песчаный раствор должен заполнить все пустоты между щебнем с некоторой раздвижкой его зерен, что необходимо для получения удобообрабатываемой бетонной смеси и хорошего связывания зерен заполнителя в единый прочный монолит.

В этой системе уравнений два неизвестных – расход песка и щебня, так как расходы цемента и воды определяются в зависимости от прочности бетона и подвижности бетонной смеси, а коэффициент α назначается в соответствии с полученными экспериментальным путем, рекомендациями, обеспечивающими наиболее разумное соотношение между песком и щебнем, при котором расход цемента оказывается минимальным.

Решение приведенной системы уравнений получаем

Щ = 1000/ α(Пщ/ γщ) + (1/ ρщ) (2.4)

П = (1000-(Ц/ ρц +В + (Щ/ρщ))/ ρп (2.5)

Одним из основных факторов, определяющих экономичность состава бетона, а также его высокое качество, является правильный выбор соотношения между крупным и мелким заполнителями.

Состав бетонной смеси выражают двумя способами:

1) Соотношением по массе между цементом, песком и щебнем с обязательным указанием водоцементного отношения и активности цемента. Количество цемента принимают за 1, поэтому соотношение между составными частями бетона записывают в виде 1:х:у с указанием В/Ц (например, 1:2:4 по массе при В/Ц=0,6);

2) Расходом материалов по массе (кг) на 1 м3 уложенной и уплотненной бетонной смеси, например, цемента – 280, песка – 700, щебня – 1250, воды – 170, итого – 2400.

Различают лабораторный состав бетона, устанавливаемый для сухих материалов, и производственный (полевой) – для материалов в естественно-влажном состоянии. Лабораторный состав бетона определяют расчетно-экспериментальным путем. Состав бетона предварительно рассчитывают по абсолютным объемам, используя формулы для определения расхода воды, цемента, песка и щебня, выведенные на основании рассмотренных выше зависимостей, а затем уточняют пробными затворениями.

Порядок расчета состава следующий:

1) Определяют В/Ц (или Ц/В) в зависимости от требуемой прочности, срока и условий твердения бетона. Водоцементное или цементноводное соотношение находят путем предварительных опытов, устанавливающих зависимость прочности бетона от этого фактора и активности цемента (с применением местных заполнителей) или ориентировочно по формулам:

а) для обычного бетона при В/Ц>0,4

В/Ц = АRц /(Rб + А 0,5 Rц) (2.6)

б) для высокопрочного бетона при В/Ц< 0,4

В/Ц = А1Rц /(Rб - А10,5 Rц) (2.7)

Значение коэффициентов А и А1 берут из таблицы 2.3

Таблица 2.3 – Значение коэффициентов А и А1

| Материалы для бетона | А | А1 |

| Высококачественные | 0,65 | 0,43 |

| Рядовые | 0,6 | 0,4 |

| Пониженного качества | 0,55 | 0,37 |

При расчете состава бетона иногда необходимо учитывать требования к нему по морозостойкости, водонепроницаемости, прочности на растяжение при изгибе и пр. В этом случае для назначения В/Ц используют соответствующие зависимости, но способ определения состава бетона в принципе сохраняется.

2) Определяют расход воды в зависимости от требуемой подвижности бетонной смеси на основании результатов предварительных испытаний. При этом необходимо учитывать водопоглащение крупного заполнителя, если оно более 0,5% по массе.

3) Определяют расход цемента:

Ц=В:В/Ц

Если расход цемента на 1 м3 бетона окажется ниже допускаемого по СНиПу (таблица 2), то следует увеличить его до требуемой нормы или ввести тонкомолотую добавку. Последнюю применяют в случае, если активность цемента слишком высока для бетона данной марки.

4) Устанавливают коэффициент раздвижки α для пластичных бетонных смесей в зависимости от количества цементного теста и крупности песка или выбирают его значение по таблице 2.4.

Таблица 2.4– Оптимальные значения коэффициента α для пластичных бетонных смесей

| Расход цемента, кг/м3 | Оптимальные значения коэффициента α при В/Ц | ||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

| 250 | - | - | 1,26 | 1,32 | 1,38 |

| 300 | - | 1,3 | 1,36 | 1,42 | - |

| 350 | 1,32 | 1,38 | 1,44 | - | - |

| 400 | 1,4 | 1,46 | - | - | - |

| 500 | 1,5 | 1,56 | - | - | - |

Зависимость коэффициента раздвижки зерен α от расхода цементного теста на 1 м3 бетона. При уменьшении модуля крупности песка Мкр на 1 коэффициент α уменьшается на 0,1…0,15, однако он не должен быть менее 1,1.

5) Определяют расход щебня или гравия по формуле:

Щ=1000/(αПщ//ρщ+1/ ρщ) (2.8)

6) Определяют расход песка по формуле:

Щ= ρп (1000 - Ц/ρц – В - Щ/ ρщ) (2.9)

7) Проверяют на пробных замесах подвижность (осадку конуса) или жесткость бетонной смеси, при необходимости вносят поправки в расчет состава бетона. Если применяют воздухововлекающие добавки, то количество вовлеченного воздуха учитывают при подсчете расхода песка.

Современная технология отличается большим разнообразием требований к бетону, материалов для бетона и технологических приемов приготовления и укладки бетонной смеси. Однако нет необходимости создавать для каждого случая свой метод расчета.

Расчет состава обычного тяжелого бетона должен выполняться по рассмотренной методике. Специфические требования к бетону и материалам для него надо учитывать путем введения соответствующих поправок.

2.4 Требования, предъявляемые к бетонам и бетонным смесям

В настоящее время в строительстве используют различные виды бетона. Бетоны классифицируются по средней плотности, виду вяжущего вещества, структуре, технологическим особенностям и назначению.

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов.

Проектируемый нами бетон по плотности является тяжелым – 2100-2500 кг/м3. Бетон должен обладать высокой плотностью, водонепроницаемостью, морозостойкостью, достаточной прочностью, малой усадкой и незначительно выделять теплоту при твердении.

Общие требования к бетонам и бетонным смесям следующие: до затвердевания бетонной смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции или сооружения в эксплуатацию; по возможности расход цемента должен быть минимальным.

Получить бетон, удовлетворяющий всем поставленным требованиям, можно при правильном проектировании состава бетона, надлежащем приготовлении, укладки и уплотнении бетонной смеси, а также при правильном выдерживании бетона в начальный период его твердения.

Одним из основных свойств бетонной смеси является удобоукладываемость (подвижность или жесткость), определяемая в соответствии с ГОСТ 10181.1-81. Подвижностью бетонной смеси называется способность ее растекаться без расслоения под действием силы тяжести или при незначительном механическом воздействии.

Требования удобоукладываемости зависят от метода производства работ. Цель подбора состава бетонной смеси – получить смесь требуемой подвижности или жесткости на месте укладки смеси при наименьшем расходе цемента для заданной марки.

Одно из основных свойств бетонной смеси – водоцементное отношение. Чем ниже водоцементное отношение, тем выше жесткость и ниже подвижность бетонной смеси.

Бетонная смесь независимо от того, является она подвижной или жесткой, должна быть легкообрабатываемой, т.е. при заполнении формы и уплотнении она должна сохранять однородность и не расслаиваться. Если в бетонную смесь одновременно добавляют цемент и воду, то ее подвижность увеличивается. Так как водоцементное отношение при этом не нарушается, то не изменяется и прочность бетона. Таким способом можно добиться необходимой подвижности смеси при сохранении заданной прочности бетона.

2.4.1 Требования, предъявляемые к составляющим бетонной смеси

2.4.1.1 Требования, предъявляемые к цементам

Основным свойством, характеризующим качество любого цемента, является его прочность (марка). Для своего проекта мы выбираем цемент марки М400, прочность цемента при сжатии составляет 40…50 МПа. Действительную прочность цемента называют активностью. При испытании прочность контрольного образца оказалась 44 МПа, следовательно, активность цемента будет 44 МПа и марка М400. Повышение прочности цемента на 1 МПа приводит к снижению расхода цемента на 2…5 кг/см3.

Помимо прочности к цементам предъявляются и другие требования, важными из которых являются нормальная густота и сроки схватывания.

Нормальной густотой называют то содержание воды (%), которое необходимо добавить к цементу, чтобы получить определенную консистенцию цементного теста, определяемую требованиями стандарта на специальном приборе. Нормальная густота увеличивается при введении в цемент при помоле тонкомолотых добавок, обладающих большей водопотребностью, например трепела, опоки.

Сроки схватывания цемента, определяемые на специальном приборе по глубине проникания иглы в цементное тесто, характеризуют начало и конец процесса превращения материала в твердое тело. По стандарту требуется, чтобы начало схватывания при температуре 20ºС наступило не ранее чем через 45 мин, а конец – через 3-5 ч. Эти сроки обеспечивают производство бетонных работ, так как дают возможность транспортировать и укладывать бетонные смеси до их схватывания.

Портландцемент имеет тонкий помол: через сито № 008 должно проходить не менее 85% общей массы цемента. Средний размер частиц цемента составляет 15-20 мкм. Истинная плотность без добавки составляет 3,05-3,15 г/ см3.

Схватывание и твердение цемента – экзотермические процессы. Практически 1 кг цемента М400 выделит в бетоне за 7 суток с момента затворения цемента водой не менее 210 кДж.

2.4.1.2 Требования, предъявляемые к заполнителям

По крупности зерен заполнители подразделяются на мелкие – песок и крупные –щебень.

Песок – это смесь зерен размером от 0,14 до 5 мм; смесь зерен крупнее 5 и до 70 или 150 мм называется щебнем или гравием в зависимости от формы и характера поверхности зерен. Форма зерен гравия округлая и гладкая в отличие от угловатых и шероховатых зерен щебня.

По объемному насыпному весу различают заполнители легкие, тяжелые и особо тяжелые. Предельное значение объемного насыпного веса легких заполнителей установлено: для песка 1200, для щебня– 1000 кг/м3, тяжелые заполнители имеют объемный насыпной вес выше 1200 – пески и выше 1000 кг/м3 – щебень. Объемный вес особо тяжелых заполнителей, имеющих специальное назначение, превышает 2000 кг/м3.

По происхождению заполнители подразделяются на природные и искусственные. Природные заполнители получают из рыхлых залеганий или путем дробления массивных горных пород; первыми являются природный песок и гравий, вторым – дробленый песок и щебень. Природный щебень получают также дроблением гравия.

Искусственные заполнители – это отходы промышленности или специально приготовленные. Первые – металлургические и топливные шлаки, вторые – различные горные породы, подвергнутые обжигу.

В бетоне применяют крупный и мелкий заполнитель. Крупный заполнитель, зерна которого крупнее 5 мм, подразделяют на гравий и щебень. Мелким заполнителем в бетоне является естественный или искусственный песок.

Песок представляет собой рыхлую смесь мелких зерен, образовавшуюся в результате выветривания изверженных горных пород. Иногда песок получают дроблением горных пород.

Заполнители занимают в бетоне до 80% объема и оказывают определенное влияние на свойства бетона, его долговечность и стоимость. Введение в бетон заполнителей позволяет резко сократить расход цемента, являющегося наиболее дорогим и дефицитным компонентом бетона. Кроме того, заполнители улучшают технические свойст