Облицювання поверхонь на гіпсовій основі

Тема: Облицювання поверхонь на гіпсовій основі

ЗМІСТ

1. Матеріали для кріплення плиток

2. Матеріали для заповнення швів

3. Плитки для облицювання поверхонь усередині приміщень

4. Конструктивно-технологічні вирішення облицювань поверхонь на гіпсовій основі

5. Технологічний процес облицювання

6. Контроль якості робіт

Використана література

1. Матеріали для кріплення плиток

Клеючі матеріали для облицювання виготовляють у вигляді сухих клейових сумішей та двокомпонентних клейових композицій.

Клейові суміші. Згідно з ДБНВ 2.6-22-2001, клейові суміші — це полімер мінеральні системи, що містять мінеральні в'яжучі, наповнювачі та полімерні добавки, які регулюють фізико-механічні і реологічні властивості розчинових сумішей і розчинів.

Клейові суміші всіх груп мають:

- забезпечувати високу міцність зчеплення облицювальних матеріалів з різними основами — бетонними, цегляними, цементно-піщаними, гіпсокартонними, пінобетонними та деревино-стружковими плитами не менш як 0,5 МПа і зберігати цей показник за впливу різних експлуатаційних чинників — мінусових температур, водного середовища, статичних і динамічних навантажень;

- мати тривалий термін придатності розчинової суміші — не менш як 60 хв;

- виявляти високу фіксувальну здатність (опір зміщенню плитки, покладеної на розчинову суміш) — не більш як 0,5 мм;

- мати високу липкість до приклеюваного облицювального матеріалу та основи;

- забезпечувати тривалість витримування не менше 10 хв і тривалість коригування положення плиток не менше 10 хв.

Основні фізико-механічні характеристики кожної групи клейових сумішей наведено в табл. 4.

CeresitCM 11 — клейова суміш, призначена для кріплення типових кам'яних та керамічних плиток (глазурованих, теракотових) розміром не більше 30 х 40 см на міцних, стійких до деформації основах, таких як бетон, цементно-вапняна штукатурка. Розчин стійкий на вертикальних поверхнях усередині й зовні будинків. Застосовують у житлово-громадському та промисловому будівництві. Товщина клейового шару має бути не більше 10 мм. У разі облицювання гіпсових та інших основ, які сильно вбирають воду, на цих поверхнях потрібно створити водонепроникну плівку за допомогою ґрунтовки Ceresit CT 17.

Таблиця 4. Фізико-механічні характеристики клейових сумішей

| Показник | Суміш групи | |||

| К1 | К2 | К3 | ||

| Залишок на ситі № 08, %, не більше | Сухі суміші | |||

| 1 | 1 | Без | ||

| залишку | ||||

| Зміщення плитки, мм, не більше | Розчинові суміші | |||

0,2 10 10 До 10 | 0,5 15 10 До 8 | 0,5 15 15 До 6 | ||

Тривалість витримування, хв, не менше Тривалість коригування клейового | ||||

з'єднання, хв, не менше Товщина клейового шару, мм | ||||

Міцність зчеплення з усіма мінеральними основами, МПа, не менше Міцність на стиск, МПа Морозостійкість, циклів, не менше Вигин, мм, не менше | Розчини | 0,8 15-25 75 2,5 | ||

0,5 10-20 50 — | 0,7 10-25 50 — | |||

*Серед матеріалів Ceresit до групи К1 належать CM 11, CM 14, CM 16; до групи К2 — CM 15, CM 117; до групи КЗ — CM 17.

Клейову суміш Ceresit CM 11 можна також застосовувати як вирівнювальну розчинову суміш для підготовки основ. Суміш Ceresit CM 11 має високу адгезію, зручна в користуванні, стійка до сповзання з вертикальних поверхонь, водо-, морозостійка й екологічно чиста.

CeresitCM14 — швидкотверднуча клейова суміш, призначена для кріплення типових керамічних плиток і плиток зі штучного каменю, розміром до 30 х 50 см, на міцних, стійких до деформації основах, таких як бетон, цегла, цементна або цементно-вапняна штукатурка. Швидке наростання міцності розчину дає змогу здійснювати розшивання швів та експлуатацію поверхонь вже через 3 год з моменту укладання плиток. Незамінна в разі виконання облицювальних робіт в умовах низьких температур, при облицюванні коридорів, переходів. Застосовують як усередині, так і зовні споруд. Через швидке наростання міцності розчинова суміш особливо зручна для прискореного облицювання.

Товщина шару має бути не більше 10мм.

CeresitCM115 — клейова суміш для мармуру, призначена для кріплення на стійкі до деформації основи мармурових плит та плит із різноманітних порід природного каменю. Виключає появу плям та ефекту іржі на поверхні цих матеріалів. Швидке наростання міцності розчину дає змогу експлуатувати поверхню вже через 12 год з моменту укладання плиток. Можна використовувати для кріплення керамічної плитки.

Розчин стійкий до атмосферних впливів, водо- і морозостійкий. У разі облицювання основ, що зазнають деформацій, потрібно вводити добавку Ceresit CC 83. Для заповнення швів рекомендована Ceresit СЕ 42.

CeresitCM 16 — клейова суміш Profi, призначена для кріплення на стійкі до деформації основи фаянсових, керамічних, кам'яних та клінкерних плиток (за винятком мармурових) в умовах постійної вологи, розміром не більше 40 х 40 см. Рекомендована для укладання мозаїки. В окремих випадках розчин можна використовувати для кріплення плит пінополістиролу, поліуретану і керамічного профільного каменю.

Розчин має високу пластичність і подовжений термін застигання (не менше 30 хв), що дає змогу збільшити продуктивність праці та зменшити витрати розчину.

Клейова суміш стійка на вертикальних поверхнях, має добру початкову адгезію, водо- і морозостійка.

Застосовують усередині і зовні будинків.

CeresitCM117— клейова суміш Flexible, призначена для облицювання поверхонь із підвищеною щільністю (бетон, природний камінь, азбошифер та ін.) будь-якою плиткою із природного каменю, скла, щільного бетону тощо за винятком мармурової плитки.

Крім того, суміш Ceresit CM 117 ефективна:

- в разі облицювання поверхонь зі старою плиткою, тобто «плитка на плитку» за винятком облицювання по глазурованій плитці;

-для облицювання основ, які зазнають постійних атмосферних впливів (цоколі, тераси, балкони, експлуатовані покрівлі тощо);

- в разі приклеювання термоізоляційних плит під час утеплення, огороджувальних конструкцій;

- для облицювання басейнів та резервуарів.

У разі облицювання по поверхнях, що зазнають деформувань, або по глазурованих плитках у цю суміш додають емульсію Ceresit CC 83 із розрахунку 2 кг СС 83 на 25 кг сухої суміші і 6 л води.

CeresitCM17 — еластична клейова суміш, яку застосовують у тих самих випадках, що й Ceresit 117. Крім того, за рахунок еластичних властивостей її використовують для облицювання поверхонь, які піддаються деформуванню (гнучкі перегородки, гіпсокартон, підлоги, що обігріваються, тераси, східці, балкони тощо). Розчин гарантує еластичне з'єднання основи з приклеєними плитками, запобігає утворенню дотичного напруження між ними. Застосовують усередині і зовні будинків.

CeresitCM 19 — клейова суміш для великих плит для підлог із природного і штучного каменю, призначена для облицювання поверхонь підлог з підвищеною щільністю (бетон, природний камінь, азбошифер).

Суміш має велику адгезію практично до всіх основ; швидко твердне, легко наноситься на поверхню конструкції, безпечна при використанні.

Основні технічні характеристики клейових сумішей групи Ceresit наведено в табл. 5.

Клейові двокомпонентні композиції. CeresitCU 22 — хімічно стійка двокомпонентна цементно-епоксидна композиція для виконання облицювальних робіт усередині і зовні будівлі. Призначена для облицювання бетонних, цегляних і цементно-піщаних плит усіма плитками із природного каменю, скла, мармуру, щільного бетону тощо як у звичайних умовах, так і в агресивних середовищах (пральні, кухні, пивоварні заводи, басейни, лабораторії, мийки автомобілів та ін.). Застосовують для облицювання металевих основ, оброблених антикорозійними композиціями, склеювання металевих виробів. Можна використовувати для затирання швів облицювань.

CeresitCU 23 — еластична водостійка двокомпонентна композиція, призначена для облицювання бетонних, цегляних поштукатурених основ, а також основ із деревостружкових плит, полівінілхлориду, природного і штучного каменю, сталі з антикорозійним покриттям та інших поверхонь будь-якими видами плитки. Особливо ефективна композиція на основах, що зазнають впливу волого-температурних перепадів (тераси, балкони, підлоги з підігрівом тощо).

Таблиця 5. | Технічні характеристики клейових сумішей | |||||||||

| Показник | Матеріал Ceresit | |||||||||

| CM11 11 | CM 14 | CM 115 | CM 16 | CM117 | CM 17 | CM 19 | ||||

| Склад | Цемент з мінеральними наповнювачами і полімерними добавками | |||||||||

| Витрата води для приготування 25 кг розчинової суміші, л | 6,0 | 6,5 | 6,75 | 7,0-7,5 | 7,0-8,0 | 5,75 | 5,0-6,0 | |||

| Термін придатності розчинової суміші, хв | ~ 120 | До 30 | ~ 120 | ~ 120 | ~ 120 | ~ 120 | ~ 90 | |||

| Відкритий час, хв | Понад 20 | 10-15 | 15 | 30 | Понад 20 | Понад 15 | ~ 20 | |||

| Час коригування, хв | До 10 | До 10 | До 10 | До 20 | До 15 | До 10 | До 15 | |||

| Температура основи під час застосування розчинової суміші, °С | + 5...+ 30 | +5...+35 | ||||||||

| Опір сповзанню, мм | До 0,1 | |||||||||

| Розшивання швів через, год | 24 | 3 | 12 | 24 | 24 | 24 | 24 | |||

| Адгезія розчину до бетонної основи, МПа | 0,8 | 0,8 | 0,8 | 0,9 | 1,1 | 1,3 | 1,0 | |||

| Температура експлуатації, °С | -50...+70 | |||||||||

Витрата розчинової суміші залежно від розмірів зубців шпателя і нерівностей основи, кг/м2 | 2,0-4,2 | 2,0-4,2 | 2,5-4,4 | 1,4-5,6 | 1,8-4,6 | 1,7-3,8 | 2,4-6,0 | |||

Основні технічні характеристики клейових двокомпонентних композицій наведено в табл. 6.

Таблиця 6. Технічні характеристики клейових композицій

| Показник | Матеріал Ceresit | |

| CU22 | CU23 | |

Склад для приготування композиції • компонент А • компонент В | Епоксидна смола Мінеральні наповнювачі з добавками | Водна дисперсія синтетичної смоли Цемент із мінеральними добавками |

Пропорція суміші А : В | 3: 1 | 3:2 |

| Термін придатності композиції, хв | ~ 120 | ~ 120 |

| Температура основи під час застосування композиції, °С | + 10...+25 | +5...+30 |

| Відкритий час. хв | 20 | 20 |

| Опір сповзанню, мм | <0,3 | <0,1 |

| Розшивання швів через, год | 24 | 24-72 |

| Адгезія до основи, МПа | 2,2 | 1,5 |

Витрата композиції залежно від розміру зубців шпателя і нерівностей основи, кг/м2 | 1,9-3,4 | 1,5-3,6 |

2. Матеріали для заповнення швів

Суміші для заповнення швів між плитками при облицюванніє полімермінеральними системами, що містять мінеральні в'яжучі, наповнювачі та армувальні добавки, а також добавки, які підвищують адгезійні і деформаційні характеристики розчинів (модуль пружності), знижують усадку.

Суміші для заповнення швів між плитками, згідно з ДБН В.2.6-22-2001, мають:

- разом з облицювальною плиткою надавати поверхні потрібної архітектурно-естетичної якості;

- захищати конструкцію від проникнення вологи;

- бути стійкими до атмосферних, усадкових або механічних впливів;

- швидко тужавіти в процесі тверднення;

- мати морозостійкість не менше 50 циклів;

- виявляти стираність для груп 32 і 33 не більш як 0,7 г/см2і'\ усадку не більш як 2 мм/м;

- мати міцність зчеплення з основою не менш як 0,5 МПа.

Основні фізико-механічні характеристики сумішей для заповнення швів наведено в табл. 7.

CeresitCE 33 Super— розчинова суміш, призначена для заповнення швів завширшки 2 — 5 мм між керамічними та кам'яними плитками (за винятком мармурових) там, де не потрібні еластичність шва та його хімічна стійкість як зовні, так і всередині будинку.

В решті випадків застосовують інші матеріали Ceresit груп СЕ і CS. Суміш виробляють 24 кольорів, вона швидко твердне, екологічно чиста, стійка до усадки.

CeresitСЕ 35 Super— розчинова суміш, призначена для заповнення швів завширшки 4—15 мм між керамічними і кам'яними плитками (за винятком мармурових), цегляними і фасадними фасонними частинами там, де не потрібні еластичність шва та його хімічна стійкість. Має високу водо- і морозостійкість.

Ceresit СЕ 35 Super рекомендовано застосовувати для заповнення швів у підлогах. Виробляють 9 кольорів.

Таблиця 7. Фізико-механічні характеристики сумішей для заповнення швів

| Показник | Суміш групи* | ||

| 31 | 32 | 33 | |

Залишок, %, не більше • на ситі № 0315, %, • на ситі № 0,63 | 1 Без залишку | Сухі суміші 10 1 | 10 1 |

Ширина шва, мм Термін придатності суміші, хв, не менше | Розчинові суміші | ||

2-5 30 | 4-10 45 | 2 і більше 60 | |

Міцність на стиск, МПа, не менше • через 1 добу • через 28 діб Міцність на розтяг при згинанні, МПа, не менше • через 1 добу • через 28 діб | 4 10 1 3.5 | Розчини 6 15 1 4 | 6 15 1,5 5 |

| Початок експлуатації шва після формування, год | 24 | 24 | 24 |

* Серед матеріалів Ceresit до групи 31 належить СЕ 33 Super, до групи 32 — С\<) 35 Super; до групи 33 — СЕ 37.

CeresitСЕ 37 (сірий еластичний шов) — розчинова суміш сірого кольору, призначена для заповнення швів завширшки 2—15 мм між керамічними і кам'яними плитками (за винятком мармурових).

Властивості шва дають змогу використовувати його на основах, які зазнають деформувань, наприклад на гнучких перегородках, терасах, балконах, підлогах, що підігріваються, і там, де не потрібна хімічна стійкість розчину. Матеріал стійкий до усадки й атмосферного впливу; екологічно чистий.

CeresitСЕ 40, СЕ 41 — ефективні в конструкціях, які постійно перебувають у вологому стані. Мають високий ступінь гідрофобності.

Ceresit СЕ 42 (шов для мармуру) — швидкотверднуча розчинова суміш, призначена для заповнення швів облицювання завширшки 1 — 8 мм між мармуровими, керамічними та кам'яними плитками в сухих і вологих приміщеннях, зовні будівель. Виробляють 4 кольорів. Суміш не допускає утворення плям на облицювальній плитці з мармуру та інших світлих порід природного каменю. Має високу стійкість до атмосферних впливів.

Ceresit СЕ 44 (епоксидно-цементний шов) — двокомпонентна цементно-епоксидна мастика сірого кольору для заповнення швів завширшки 2 — 12 мм у сильно навантаженому керамічному, мозаїчному, скляному покритті як усередині, так і зовні споруд. Мастика водо- і морозостійка, економічна; застосовують для заповнення швів у басейнах та водних резервуарах.

Початок експлуатації шва через 24 год. Адгезія до всіх основ згідно зі сферою застосування — 1,5 МПа.

CeresitСЕ 47 (хімічно стійкий шов для стін) — епоксидна мастика сірого кольору для заповнення швів керамічного покриття, яке зазнає хімічного впливу. Епоксидний з'єднувальний шов призначений для заповнення швів завширшки 2-12 мм між керамічними, кам'яними, скляними і клінкерними плитками, викладеними на стінах усередині та зовні споруд.

Використовують на об'єктах з метою тривалої експлуатації в хімічно агресивних середовищах — на м'ясокомбінатах, молочних заводах, в акумуляторних боксах, приміщеннях для миття, лабораторіях.

Початок експлуатації шва через 7 год. Адгезія до всіх основ — не менше 2,2 МПа.

CeresitСЕ 48 (хімічно стійкий шов для підлоги) — епоксидна мастика для заповнення швів керамічної підлоги, яка зазнає хімічного впливу. Епоксидний з'єднувальний шов призначений для заповнення швів завширшки 2-12 мм між керамічними, кам'яними, скляними і клінкерними плитками, викладеними на підлозі всередині та зовні споруд.

Використовують з метою тривалої експлуатації в хімічно агресивних середовищах. Оскільки полімеризація мастики настає через 7 діб, експлуатувати шов можна також через 7 діб. Адгезія до всіх основ — не менше 2, 2 МПа.

Основні технічні характеристики матеріалів для заповнення швів між плитками наведено в табл. 8.

Таблиця 8. Технічні характеристики матеріалів Ceresit для заповнення швів

| Показник | Марка матеріалу Ceresit | |||||||

| Суха суміш | Мастика | |||||||

| СЕ 33 | СЕ 35 | СЕ 37 | СЕ 40 | СЕ 42 | СЕ 44 | СЕ 47 | СЕ 48 | |

| Витрата води для приготування 1 кг розчинової суміші, л | 0,30-0,33 | 0,18 | 0,2 | 0,32 | 0,26 | — | — | — |

Склад для приготування мастики А : В, частин • компонент А • компонент В | - - | - - | - - | - - | 6 1 | 3 1 | 3 1 | |

| Термін придатності розчинової суміші, хв | 60 | 120 | 40 | 120 | ЗО | 45 | 90 | 90 |

| Температура основи під час застосування розчинової суміші, °С | -50...+30 | |||||||

| Температура експлуатації, °С | -50...+70 | -20..+100 | -50...+70 | |||||

Витрата розчинової суміші залежно від розміру плитки і ширини шва облицювання, кг/м2 | 0,3-0,5 | 0,6-1,2 | 0,7-1,0 | 0,4-0,7 | 0,35-0,50 | 1,1-1,6 | 0,8-1,4 | 0,8-1,4 |

Міцність зчеплення з основою, МПа, не менше • бетонною • сталевою | Через 28 діб 0,8 | Через 7 діб 2,2 2,2 | ||||||

3. Плитки для облицювання поверхонь усередині приміщень

Серед численних виробів плиткового облицювання основними матеріалами для опорядження інтер'єру та зовнішнього облицювання будівель залишаються плити і плитки з кераміки, плити та мозаїка з природних кам'яних матеріалів, а також сучасні штучні вироби зі штучного облицювального каменю, мармурового агломерату, керамічного граніту тощо.

Керамічні плитки за призначенням поділяють на плитки для фасадів, внутрішнього облицювання, басейнів та підлог.

Плитки для облицювання поверхонь усередині приміщень поділяють на два види: майолікові і фаянсові.

Майолікові плитки виготовляють з легкоплавких глин із додаванням до 20 % карбонату кальцію у вигляді крейди. Внаслідок випалювання плиток утворюється пористий черепок, лицьову поверхню якого вкривають прозорою кольоровою поливою, а на тильний бік наносять борозни. Формують плитки на важільному тросі, потім їх сушать, випалюють, глазурують і випалюють повторно. Частіше використовують фаянсові плитки.

Фаянсові плитки з поливою (ГОСТ 6/41) виготовляють із фаянсових мас і вкривають з лицьового боку блискучою чи матовою прозорою або глухою поливою. Лицьова поверхня плиток може бути гладенькою або рельєфною. Тильний бік плитки має рифлену поверхню. За формою виготовляють плитки основного модуля і декору. Плитки основного модуля випускаються квадратними і прямокутними. Декор — фасонні плитки (кутові, карнизні, плінтусні) та різноманітні вставки (трапецієподібні, квадратні, трикутні, округлі, смужки).

Плитки мають межу міцності на стиск 98 - 124,4, на ударний вигин — 0,16 — 0,19 МПа; водопоглинання — не більше ніж 16 %.

Основною сировиною для виробництва фаянсової плитки є вогнетривкі світлоспечені глини і каоліни, добавки (випалений шамот,кварцовий пісок), плавні (польовий шпат, нефелін, сієніт, перліт). Випалюють плитки двічі: спочатку основну масу, потім политу плитку; в цей час відбувається закріплення поливи на раніше випаленому черепку.

Для опорядження басейнів використовують спеціальну протиковзну керамічну плитку, системи оформлення країв басейну, різноманітні фасонні вироби, широкий кольоровий і форматний асортимент яких створює у басейні неповторний оптичний ефект. Плитка проста в прибиранні (догляді); щільна безпориста глазур запобігає виникненню будь-яких осередків мікробних забруднень. Ця кераміка нейтральна до води, стійка до впливу різних хімікатів, не піддається іржавінню. Сировинними матеріалами для виробництва такої кераміки є пластичні, вогнетривкі світлоспечені глини і каоліни, плавні та спіснювальні добавки — польовий шпат, пегматит, кварцовий пісок.

Плитки для підлог(ГОСТ 67-87) можуть бути з поливою і без неї, з гладенькою чи рифленою поверхнею, повинні мати правильну форму. їх виготовляють із високоякісних високопластичних низькоплавких глин із забарвлювальними добавками. Плитки для підлог мають межу міцності на стиск 180 — 250 МПа, водопоглинання — не більше 5 %, твердість за Моосом — 7-8.

Плитки розміром 48 х 48 х (4...6) і 48 х 22 х (4...6) мм можна наклеювати на папір і випускати у вигляді килимів.

Плитки для внутрішнього оздоблення мають бути правильної геометричної форми, з чіткими гранями і прямими кутами, без випуклостей, вибоїн, тріщин, а також зазубрин і щербин на кромках лицьового боку. Відхилення від прямого кута бічної грані плитки не повинне перевищувати 0,5 мм, викривлення — 1,5 мм. Лицьова поверхня плиток має бути рівною і рівномірно вкритою поливою одного тону. Поверхня тильного боку — рифлена.

Кам'яні плити із природних матеріалів (ДСТУ БВ.2.7-16—95, ДСТУ БВ.2.7-59-97, ГОСТ 4001, ГОСТ 15884) мають чимало переваг порівняно з іншими видами оздоблювальних матеріалів: чудові художньо-декоративні якості, високі механічну міцність, морозостійкість, стійкість до впливу агресивних вод.

До облицювальних плиток для підлог ставлять і додаткові вимоги — стираність їх має бути не більше ніж 2,2 г/см2 за інтенсивності руху не більш як 1000 людей за годину.

Відповідно до даних фізико-механічних досліджень гірських порід природні кам'яні оздоблювальні матеріали мають високу довговічність (табл. 9).

Технологія отримання природних кам'яних плит і плиток включає такі основні операції: відокремлення в кар'єрі великих блоків від масиву породи; транспортування блоків на каменеобробні заводи; розпилювання блоків на плити, оздоблення їхньої поверхні.

Таблиця 9. Довговічність природних кам'яних оздоблювальних виробів

Порода виробу | Категорія довговічності | Теоретична довговічність, роки | |

| Початок руйнування | Загрозливе руйнування | ||

| Кварцити, граніти дрібно- і середньозернисті | Дуже довговічні | 650 | > 1500 |

| Граніти грубозернисті, лабрадорити, сієніти, габротуфи | Довговічні | 250 - 350 | 650-1000 |

| Білі і сірі мармури, щільні вапняки, доломіти і пісковики з кременистим цементом | Середньої довговічності | 75-150 | 200 - 400 |

| Кольорові мармури | Зниженої довговічності | 20-75 | 50 - 200 |

Поверхні плит оздоблюють спеціальною обробкою (табл. 10).

Таблиця 10. Перелік, характеристика та спосіб отримання фактур кам'яних оздоблювальних плит

Найменування фактури | Спосіб отримання | Характеристика фактури |

| Пиляна | Розпилювання рамними і канатними пилками | Нерівномірно шорсткувата поверхня з різкими штрихами від зерен великих абразивів з висотою рельєфу 1-3 мм |

| Шліфована | Шліфування абразивом | Рівномірно шорсткувата поверхня зі слідами оброблення з висотою рельєфу 0,2-0,5 мм |

| Лощена | Шліфування абразивом без накатування глянцю | Гладенька матова поверхня без слідів оброблення, повне виявлення малюнка |

| Полірована | Накатування глянцю полірувальним порошком на відшліфовану абразивом плитку | Дзеркальний блиск поверхні плити, чітке відбивання предметів |

Аналогічним способом отримують кам'яні мозаїчні плитки. Застосовують для облицювання будь-яких криволінійних поверхонь. Мозаїку набирають з дрібних однотипних каменів кубічної форми з природного матеріалу або смальти (сплаву скла та оксидів різних металів). Стандартні розміри каменів мозаїки: 15 х 15, 15 х 30, 48 х 48, 30 х 48, 30 х 30 і 32 х 67 мм.

Мозаїку постачають модулями 30 х 30 см, наклеєними на паперову стрічку або сітку зі скловолокна. Випускають також рулони і стрічки з різноманітними рисунками. Крім однотонних модулів виробляють і художні композиції.

Матеріали для виготовлення мозаїк мають високу стійкість до стирання, що дає змогу використовувати їх для викладання як стін, так і підлог. Деякі серії, які мають мінімальну, водопроникність, можна застосовувати в ванних кімнатах, басейнах, саунах тощо.

Штучні вироби для облицювання. Штучні облицювальні камені — це декоративний опоряджувальний матеріал для зовнішніх і внутрішніх робіт. Укладають практично на будь-яку структурно-жорстку поверхню (цегляну, дерев'яну, бетонну, металеву тощо) за допомогою клейових сумішей. До складу цих виробів входять: портландцементи, високоякісні екологічно чисті барвники і природні наповнювачі.

Аглоліерований мармур. Агломерат виробляють із натурального мармуру (96 %), поліефірної смоли (4 %) як зв'язника і карбонату кальцію.

Технологія отримання агломерату така: мармурові брили розпилюють на маленькі блоки розміром 3 — 5 см і змішують зі смолою та добавками. Після цього суміш у спеціальному котлі доставляють у перше приміщення, де у вакуумному середовищі з неї викачують усе повітря. Далі суміш потрапляє в друге приміщення, де піддається вібропресуванню також у вакуумному середовищі. В результаті матеріал набуває високої міцності. Упродовж 3-4 год смола полімеризується і матеріал твердне. Повністю смола полімеризується через 10 діб.

Отримані великі блоки розпилюють алмазним диском на плити потрібних розмірів, шліфують, полірують. Якість матеріалу контролюють у процесі розпилювання.

Основною перевагою агломерату порівняно з натуральним каменем є вища міцність. Це зумовлено тим, що агломерат позбавленні внутрішніх тріщин. До того ж матеріал має високі еластичність і щільність, що дає змогу розпилювати блоки на досить тонкі плити (від 8 мм).

У деяких серіях замість мармуру використовують кварц і пігменти, в результаті чого отримують агломерат різних кольорів природного каменю. Укладають матеріал на клейову суміш потрібної марки для плиткового облицювання.

Керамічний граніт — це штучний матеріал, який складається з кам'яної, керамічної крихти або глини, піску, мінеральних добавок та барвників. Оскільки цей матеріал ще з 1962 р. виготовляє підприємство Floor Gres (Італія), керамічний граніт інакше називають Gres.

Завдяки особливій технології виробництва в матеріалі поєднані унікальні декоративні і фізико-механічні властивості. Технологія полягає в тому, що вихідні матеріали пресують під високим тиском, а потім випалюють за високої температури (1220 °С). Внаслідок спікання матеріалів формується продукт з дуже низькою пористістю, що забезпечує: морозостійкість; низьке водопоглинання; стійкість до забруднень; високу міцність; стійкість до стирання; кислотостійкість.

Керамічний граніт зовні подібний до натурального каменю, але перевершує його і керамічну плитку за фізико-хімічними показниками.

Матеріал, як правило, випускають італійські та іспанські виробники різноманітних кольорів, форматів, товщин і конфігурацій. Він має три типи поверхні: під природний камінь, напівполіровану та поліровану у вигляді мозаїчної плитки чи мозаїчного покриття. Застосовують як універсальний опоряджувальний матеріал для облицювання

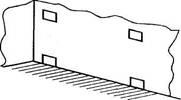

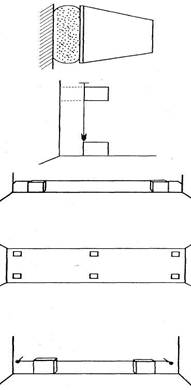

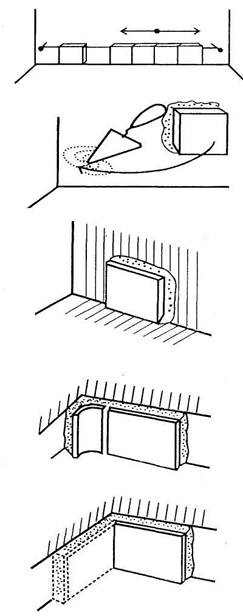

4. Конструктивно-технологічні вирішення облицювань поверхонь на гіпсовій основі

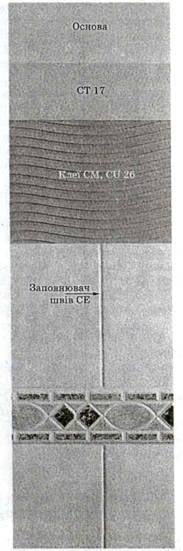

Листи сухої штукатурки, гіпсові вироби штукатурки (рис. 6.1.) При облицюванні основ з гіпсу або гіпсових виробів і конструкцій потрібно брати до уваги велику чутливість гіпсу до вологи Поверхня основи має бути стійкою і сухою, мати залишкову вологість меншу за 1 % При облицюванні плитками листів сухої штукатурки їх мінімальна товщина має бути 12,5 мм На вологих ділянках застосовують спеціальні вологостійкі листи, до того ж їх слід пдроізолювати за допомогою двох і більше шарів ґрунтовки СТ 17 Плитки закріплюють клеєм CM 16, CM 22, CM 17 або CU 26. Шви заповнюють продуктом СЕ 33 Super, можна застосовувати СЕ 37 Еластичне ущільнення стиків виконують матеріалом CS 25

Рис. 6.1. Технологічне вирішення облицювання по листах сухої штукатурки, гіпсових виробах, гіпсових штукатурках

5. Технологічний процес облицювання

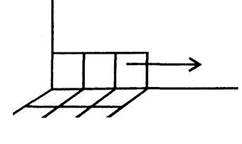

1. Облицювання стіни починають знизу. Нижній плінтус (цокольний ряд плиток) повинен спиратися на підлогу.

2. Якщо підлоги немає, то лицювальник, користуючись розміткою, повинен перенести в приміщення і відбити на стіні лінію чистої підлоги, яка буде нижньою межею облицювання стін.

3. Потім уздовж цієї лінії по периметру кімнати укладають дошки, на які спиратимуться плитки плінтусового ряду. Після закінчення облицювання ці дошки виймають.

4. Якщо підлогу зроблено, то плитки першого плінтусного ряду спираються просто на неї.

5. Підготовлену до облицювання поверхню провішують і, якщо довжина її досягає 4 м, встановлюють на її кутах чотири маячні плитки.

6. Маячні плитки встановлюють тимчасово на гіпсовому розчині на товщину шару облицювання.

7. Місце розміщення верхніх маячних плиток по висоті не має істотного значення, але їх бокова кромка повинна бути від суміжної стіни на такій відстані, яка дорівнює ширині плитки і збігається із шаром виска.

8. Нижні маячні плитки встановлюють так, щоб верхні кромки їх були на одній горизонтальній лінії.

9. Якщо стіна має довжину понад 4м, то на ній встановлюйте 6, 8 або більше маячних плиток. Це роблять для того, щоб шнур, який буде натягуватись між цими плитками, під час облицювання не провисав.

10. Після встановлення маячних плиток на рівні верхньої кромки першого ряду в кутах стіни забивають два цвяхи і натягують між ними шнур.

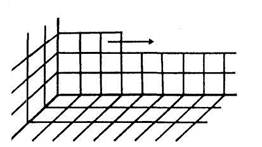

11. Орієнтуючись на цей шнур, укладають перший ряд плиток, починаючи від середини, спочатку вліво, а потім - вправо.

12. Підійшовши до маячної плитки, її знімають, поверхню під нею очищають від гіпсового розчину, а на це місце встановлюють плиткуна цементному розчині.

13. Маячні плитки можна зразу ж встановлювати на цементному розчині. У такому разі їх у процесі облицювання не потрібно буде видаляти з поверхні, якщо вони встановлені на своєму місці.

14. Якщо кути приміщення облицьовуватимуться фасонними кутовими плитками, то при кладці ряду плиток вони не повинні доходити до кута на відстань, що дорівнює ширині сторони кутової плитки, яка заходить на стіну.

15. Якщо потрібно облицювати рядовою плиткою кути, то облицювання доводять до суміжної стіни.

16. Ще до початку облицювання підраховують, яка кількість цілої плитки розміститься на стіні в одному ряду. Роблять це для того, щоб ряд починався або закінчувався цілою плиткою.

17. Уклавши ряд плитки, перевіряють, чи повністю заповнений розчином простір між плиткою і поверхнею, що облицьовується. Якщо ні, то залишені порожні місця заповнюють пластичним цементним розчином більшої рухомості (8-10 см за стандартним конусом). Для цього робочий розчин розводять потрібною кількістю води.

18. Після укладання першого ряду плитки натягують вертикальний шнур від верхніх маячних плиток до крайніх нижніх.

19. Потім встановлюють крайні плитки другого ряду, перевіряючи їх вертикальність за верхнім маяком і нижнім рядом, і натягують між ними шнур.

20. Після цього викладають другий ряд плитки від одного краю до іншого.

Так облицьовують усю поверхню.

21.Легкими ударами рукоятки лопатки плитку осаджують до рівня укладеного облицювання.

22. Розчин, який виступив з-під плитки, підрізають лопаткою або шпателем і укладають назад у ящик з розчином.

23.Стіни з розширеними швами о