Керамічна цегла: добування і обробка сировини, виробництво

Цегла є найстародавнішим штучним будівельним матеріалом. Хоча аж до нового часу широке розповсюдження мав в багатьох країнах необпалений цегла-сирець, часто з додаванням в глину різаної соломи (див. Адоба, Саман), застосування в будівництві обпаленого цеглини також сходить до глибокої старовини (споруди в Єгипті, в Мохенджо-Даро, 3-2-е тисячоліття до н. э.). Особливо важливу роль грала цеглина в архітектурі Месопотамії і (пізніше) Стародавнього Рима, де з цеглини викладалися складні конструкції, у тому числі арки і зведення. В середні століття цегла служила не тільки конструкційними матеріалом; використовувалися декоративні можливості візерункової кладки, лекального, фігурного, глазуруючого До. часто вживаних в поєднанні з теракотовими або майоліковими деталями (мавзолей Саманідов в Бухарі, кінець 9-почало 10 ст.,; "цегляна готика" в Німеччині і Прибалтиці 13-16 ст.; російська "візерункова архітектура" 17 в.). Художньо-виразні можливості цнгли використовуються і в 20 в. (наприклад споруди Ф. Хегера в Гамбурзі, 1920-е рр.). В сучасній цегляній архітектурі використовуються виразність кладки лицьового цегли, поєднання глиняної і силікатної цеглини.

До 19 ст. техніка виробництва цегли залишалася примітивною і трудомісткою. Формували цегли уручну, сушили тільки влітку, обпалювали в напільних печах-тимчасовому будівлях, викладених з висушеного цегли-сирцю. В сірий. 19 в. була побудована кільцева обпалювальна піч і стрічковий прес, що зумовив переворот в техніці виробництва До. В цей же час з'явилися глинооброблюючі машини-бігуни, вальці, глиномялки. В кінці 19 в. стали будувати сушарки. Сучасне виробництво цегли значно механізовано. Первинне дроблення глини і її очищення від каміння здійснюються в каменевидних вальцях. Роздроблена глина і вода (або пара) поступають в глиномялку, потім пластичне глиняне тісто перетирається на бігунах і гладких вальцях і прямує в стрічковий вакуум-прес, що видавлює безперервно брус з поперечним перетином, відповідним формі і розмірам уегли. Брус автоматично ріжеться струнним апаратом на окремі цеглини, які укладаються на полиці, а полиці - на вагонетки, що поступають в тунельну сушарку. Висушений цегла-сирець перенавантажують уручну або автоматом на пічні вагонетки, які поступають в тунельні печі, де До. обпалюється при температурі 900-950 °С. Обпалену цеглу сортують і укладають на піддони, на яких вона зберігається на складах готової продукції. В Україні випускають полнотілу (суцільну), багатощілисту, дірчасту цеглу, а також порожнисте укрупнене керамічне каміння, володіюче підвищеними теплозахисними властивостями. Спеціальне призначення має цегла глиняна лекальна, що застосовується для кладки і футеровки димарів, і цегла для дорожнього одягу (клінкер будівельний).

Незважаючи на спад у масовому будівництві державного житла, сьогодні цегли потребують забудовники котеджів, офісних центрів, магазинів, кафе тощо. На неї зорієнтовано майже все будівництво, що здійснюється за індивідуальними проектами. Сировини для виготовлення цегли в Україні не бракує.

Мода на цеглу не минула, хоча виробництво її в Україні за останні роки скоротилося утричі.

Свого часу Україна посідала одне з чільних місць за кількістю виробленої цегли. Керамічну та силікатну цеглу випускали на величезній кількості заводів і заводиків. Деякі поки що функціонують і сьогодні. Загальна потужність підприємств з виробництва цегли - понад 10,6 млрд штук на рік. При цьому торік виготовили 3,3 млрд штук, що становить всього 30% від рівня 1990 року. Основні виробники - підприємства корпорації "Укрбудматеріали" - 54,2% та "Украгропромбуд" - 12,8%. Решта (близько 20%) припадає на частку підприємств місцевої промисловості, в тому числі й приватних міні-заводів та цехів. У складі корпорації "Укрбудматеріали" близько 240 підприємств, з яких понад 50% - нерентабельні. Це пов'язано, перш за все, з тим, що постійно зростає собівартість виробництва цегли - через збільшення витрат на сировину, на утримання й експлуатацію обладнання.

Точну кількість підприємств, що нині випускають керамічну цеглу, мабуть, не назвуть ні Держкомітет з будівництва та архітектури, ні навіть вітчизняні статистики (котрі, як кажуть, знають усе).

Причина такої непоінформованості до банального проста: переважна частина підприємств функціонує вкрай нестабільно (можна сказати епізодично) і до того ж має невеликі обсяги виробництва.

Основна продукція, яку випускають вітчизняні заводи, - це звичайна будівельна повнотіла (75%) і пустотіла (22%) цегла, на високоякісну облицювальну припадає всього 3%. При цьому переважає цегла низьких марок: скажімо М75 становить 30%, М100 - 40%, М125-20%; тоді як М150, М175, М200 мають відповідно 5,5%, 2,5%, 2,0%. Фактично високоякісну будівельну керамічну цеглу виробляють усього два десятки підприємств. Трохи краща ситуація із силікатною цеглою. Найвища марка М250 становить 3% виробництва, М200, М175, М150 - 14%, 6%, 26%, відповідно.

За словами фахівців Укрбудматеріалів, у результаті економічних реформ цегельну галузь акціоновано і приватизовано, але коштів для її технічного переоснащення, впровадження сучасних технологій та матеріалів практично немає. Високим залишається рівень ручної праці - майже 40%, особливо на вантажно-розвантажувальних роботах та складуванні продукції. Як наслідок, звичайна керамічна будівельна і силікатна цегла здебільшого не відповідають заявленим маркам. Насамперед це стосується низьких марок М75, М100, М125, реальна міцність яких у кращому разі менша відсотків на 10. Як правило, найякісніші вироби випускають на тих заводах, чия продукція перекриває майже всю або принаймні більшу частину потрібної у будівництві номенклатури марок і типів.

За словами керівників корпорації, розроблено програму реконструкції підприємств галузі: майже на 30 цегельнях проведуть технічне переоснащення.

Лідери та аутсайдери

Найвищий рейтинг, за оцінками експертів, мають заводи в Артемівську та Мукачевому, де виробляють високоякісну облицювальну цеглу. Серед виробників звичайної будівельної цегли добру репутацію мають підприємства у Лисичанську, Житомирі, Львові. Непогані відгуки про якість продукції кременчуцького, гостомельського, корчуватського, черкаського та деяких інших заводів.

До аутсайдерів цегельної індустрії фахівці майже одностайно зараховують заводи Київської, Вінницької, Запорізької областей.

Найпотужніші вітчизняні підприємства - Артемівський кераміко-трубний комбінат, Мукачівський завод будівельної кераміки - у найсприятливіші для будівництва 80-ті роки випускали близько 4-5 млн цеглин на місяць, що становило лише 3-4% від загального обсягу виробництва цегли в Україні. Водночас у розвинутих європейських країнах частка облицювальної керамічної цегли становить у загальному виробництві понад 70%.

Імпорт

Окрім вітчизняної продукції, українському користувачеві пропонують досить-таки широкий вибір цегли закордонного виробництва. В групі лідерів за обсягом імпорту (крім традиційних постачальників - Росії та Молдови) - прибалтійські продуценти, які постачають переважно високоякісну облицювальну і спеціальну (вогне- та кислототривку) цеглу. За даними Державної митної служби, в 1996 році Україна імпортувала цегли на $725 тис.

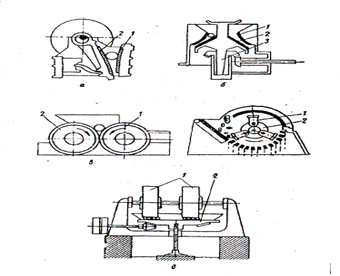

В багатьох галузях промисловості будівельних матеріалів (керамічної, скляної, цементної і ін.) широке розповсюдження отримали валкові агрегати (валкові дробарки і вальци), призначені для крупного, середнього, дрібного і тонкого подрібнення матеріалів малої і середньої міцності, видалення з глини кам'янистих включень і т.д. У валкових дробарках подрібнення матеріалу здійснюється роздавлюванням, частково розтиранням, ударом або вигином між двома що обертаються назустріч один одному валяннями з гладкою, зубчатою або рифленою поверхнями.

Переваги валкових дробарок: простота пристрою, надійність в роботі, невелика витрата енергії. Недоліки: дробарка з гладкими валяннями може подрібнювати відносно невеликі шматки матеріалу, невелика продуктивність, наявність вібрації і необхідність рівномірного безперервного живлення валів щоб уникнути зниження їх ефективності. До недоліків валковых дробарок можна віднести також неоднорідний зерновий склад готового продукту з великою кількістю плоских і подовжених зерен.

Найбільш поширені дробарки з гладкими валяннями, які застосовуються для середнього і дрібного дроблення порід середньої міцності (усж =150 Мпа), з рифленими і зубчатими валяннями, що використовуються для крупного і середнього дроблення крихких і м'яких порід (у сж = 80МПа).

У виробництві матеріалів теплоізоляцій використовуються дірчасті вальці для подрібнення глини і для попутного формування з неї гранул.

Валкові машини для подрібнення і переробки матеріалів підрозділяються на наступні групи:

1) валковые дробарки із зубчатими, рифленими і гладкими валяннями;

2) вальці для переробки глиняних мас;

3) дірчасті і каменевидні вальці;

4) валковые агрегати для тонкого подрібнення (розпушування) матеріалу – бігуни.

Валкові дробарки у свою чергу класифікуються таким чином.

За призначенням і форм робочої поверхні:

а) для тонкого, дрібного і середнього дроблення матеріалів – з гладкою поверхнею валів, з подовжніми напівкруглими виїмками на одному з валів;

б) для крупного дроблення глинистих матеріалів із зубчастими валками;

в) для середнього і дрібного дроблення глинистих матеріалів і видалення каміння – з одним гладким і іншим рифленим валяннями і з валяннями, що мають гвинтову поверхню.

По методу установки підшипників валів:

а) з однією парою рухомих і однією парою нерухомих підшипників;

б) з нерухомо встановленими підшипниками;

в) з рухомо встановленими підшипниками у двох валів.

По кількості валів в дробарках:

а) з однією;

б) з двома;

в) з чотирма.

По пристрою приводу:

а) з приводом редуктора і карданними валами;

б) з шестерним приводом;

в) з ремінною передачею;

г) з приводом редуктора і ремінною передачею.

В шестерному приводі зважаючи на рухливість валів шестерні виконують з подовженими зубами, що знижує надійність його роботи. Тому в сучасних конструкціях кожний вал має привід через карданні вали або індивідуальний привід.

По конструктивному виконанню валковые дробарки бувають одно-, двух- і чотирьохвалкові. В останньому випадку одна пара валів розташовується над іншою, тобто чотирьохвалкова дробарка є двома двохвалковими дробарками, змонтовані в одному корпусі.

Вказане поєднання пар валів забезпечує двохстадійне дроблення: грубе – верхньою парою, тонке – нижньої. Ступінь подрібнення складає 16ч20.

Валкові дробарки дрібного і середнього дроблення мають конструктивні оформлення у вигляді валів з гладкою, рифленою або зубчатою поверхнею і різно оформленим приводом. Зазор між валяннями встановлюється 3-30 мм Валяння, підшипники, направляючі, пружинні амортизації і привід валів відрізняються різноманітністю конструкцій. Привід валів здійснюється від електродвигуна через редуктор і карданні вали, які забезпечують передачу обертання вальців. При різній окружній швидкості вальців з гладкою поверхнею вони дроблять матеріал роздавлюванням і стиранням, а в дробарках із зубчатими вальцями – ударом і вигином.

Для тонкого дроблення матеріалів застосовують вальці з гладкою поверхнею. Зазор між вальцями складає 1- 2 мм Для забезпечення, окрім роздавлюючої дії, і стираючого вальці обертаються з різною частотою і мають, як правило, індивідуальний привід.

Оскільки стираюча дія на дроблений матеріал інтенсифікує знос робочої поверхні валів в середній частині, використовуються валяння із змінними бандажами, виготовленими із загартованого чавуну, вуглецевої або марганцевистої сталі.

Валкові дробарки, що використовуються в промисловості будівельних матеріалів, мають вальці діаметром 0,4-1,5 м і шириною 0,4ч1,0 м. Ступінь подрібнення залежно від властивостей подрібнюваного матеріалу, конструкції валів і принципу дії дробарки наступна: для твердих порід – до 4, для м'яких в'язких – до 6ч8, при дробленні в зубчатих валяннях в'язких глинистих матеріалів - 11ч12 і більш.

Продуктивність залежно від розміру валів, частоти їх обертання і виду подрібнюваного матеріалу коливається від 1,4 до 27,0 кг/с (5ч100 т/ч) і більш.

Для середнього дроблення глинистих пластичних матеріалів з одночасним видаленням твердих включень (каміння, чужорідних тіл) використовуються каменевидні (дезинтеграторні) валкові дробарки. Валяння мають різні диметры, крім того, великий вал з гладкою поверхнею, а менший – з ребристою.

Є каменевидні дробарки, у яких один з валів виконаний з гвинтовою поверхнею. Глиняна маса подається в зазор між вальцями, при цьому відносно крупні кам'янисті шматки не затягуються між вальцями і під дією гвинтової поверхні виводяться із зони валів.

Дірчасті вальці використовуються для вторинного подрібнення вологої глини, а також при виробництві керамзиту шляхом формування з глини сирцових гранул.

Кожний з вальцов складається з литого барабана, в ободі якого зроблені крізні вікна. Останні перекриваються сталевими листами з овальними і круглими отворами. Глиняна маса, захоплювана тими, що обертаються назустріч один одному вальцами, роздавлюється, стирається, продавлюється через отвори корпусу барабана.

Розвантаження сирцових гранул здійснюється через порожнисті торцеві поверхні формуючих вальців, оскільки їх внутрішня частина виконана у вигляді усічених конусів, що розширяються до відкритих торцевих поверхонь. В іншому конструктивно дірчасті вальці аналогічні валковым дробаркам.

Необхідні умови роботи дірчастих вальців – забезпечення втягування формованого матеріалу в міжвалковий простір.

Слово кераміка - від грецького "keramos" - глина, позначає глину, піддану випаленню. Або є ще варіант тлумачення: слова "keramos", що означає "глиняний посуд". Слово це пов'язано із стародавнім санскритським значенням кореня (буквальний переклад "щоб горіти").

Російське слово "цеглина" запозичено від тюркского слова "kirpic", мабуть з часів татаро-монгольського ярма.

Ще в Біблії згадується цеглина як будівельний матеріал, в часи відразу після Великого Потопу. «І сказали один одному: наробимо цегли і обпалимо вогнем. І стала у них цегла замість каміння.» Ветхий заповіт. Буття. Гл. 11-3.

Події ветхого заповіту відбувалися на території Месопотамії і природно найстародавніші споруди з цеглини з тих місць. Дуже часто використовувалася цеглина в стародавньому Римі (тоді стандарт для цеглини був 45х30х10 сантиметрів, сучасна цеглина має розмір 25х12х6,5 сантиметрів) В Римській імперії з цеглини робили складні конструкції, арки, водоводи.

В Росії почали використовувати цеглину при будівництві храмів Московського Кремля, будівництвом храмів керували Італійські майстри. Хоча ці храми були побудовані з обпаленої цеглини, ще довго при будівництві використовувалася необпалена цеглина - сирець.

Чудо монастир в Московському Кремлі

Керамічна плитка теж родом із стародавньої Месопотамії близько 4 тисяч років тому. Дуже показовий в застосуванні керамічної плитки при облицьовуванні воріт Іштар (що в стародавньому Вавилоні), за якими починалася широка дорога процесій, ведуча в головний храм Есагилу.

На різних континентах у вогнищах стародавніх культур — на Близькому Сході і в Індії, в Центральній Америці і Середній Азії кераміка зберегла вигляд найстаріших в світі міст, художні твори перших на землі скульпторів і художників. Час розширював об'єми і сфери застосування кераміки. Кераміка сьогодні — це не тільки традиційна черепиця і цеглина. Без кераміки не обходяться космічні кораблі і атомні реактори, електронні прилади, доменні печі і багато галузей промисловості. Та все ж випуск якнайдавнішого виду кераміки — кераміки для зовнішнього облицьовування будівель — не тільки не зменшується, але і різко зростає.

Застосування керамічних виробів для облицьовування фасадів робить будівлю більш довговічною, привабливим і створює передумови для значного зниження витрат при їх експлуатації. З урахуванням періодичних ремонтів вартість поверхні, фанерованою керамікою, в 2—3 рази нижче в порівнянні з іншими видами обробки фасадів будівель.

Широке застосування в сучасному будівництві знаходять і конструктивні, і декоративні вироби для облицьовування фасадів будівель.

Кладка стін із застосуванням конструктивних виробів (двошарової і лицьової цеглини) має закінчений вигляд і надалі не вимагає додаткової обробки. Для пожвавлення фасадів застосовують кольорові фрагменти (вставки, панно), виконувані з різнокольорової цеглини.

Розширяються асортимент і області застосування виробів для облицьовування зовнішніх стін будівель, поверхонь стінних панелей, крупних блоків, обробки лоджій і еркерів і оформлення інших архітектурних елементів будівель, а також для облицьовування цоколів будівель і підземних переходів.

В світі розроблені основні параметри технології виробництва плиток методом литва, виготовлені конвейєри і заводське виготовлення цих виробів; розроблений і упроваджений спосіб виготовлення килимово-мозаїчних плиток методом напівсухого пресування; на багатьох підприємствах експлуатуються потоково-конвейєрні лінії.

Для оволодіння цією сучасною технікою і технологією робітники, зайняті на підприємствах фасадно-фанерованої кераміки, повинні постійно удосконалювати свої знання.

Керамічні вироби для облицьовування фасадів будівель підрозділяються на конструктивні і декоративні. Декоративні вироби служать для облицьовування стін в процесі будівництва.

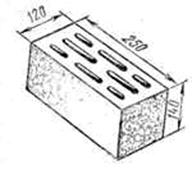

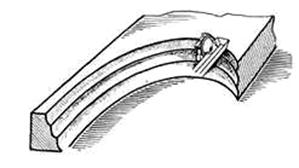

Мал. 1. Лицьова цеглина

Фасадні керамічні глазуруючі великорозмірні плитки служать для облицьовування зовнішніх стін цегляних будівель після їх повного осідання і цокольного панелей. Для облицьовування цокольних частин будівель і стін підземних пішохідних переходів застосовують глазуруючі цокольні плитки. Для декоративної обробки будівель служить і мозаїчна кераміка, яка є мілкорозмірними тонкостінними плитками різного кольору, наклеєними у вигляді килима на паперову основу.

Конструктивні вироби разом з декоративними властивостями володіють якостями конструктивного матеріалу. До них відносяться лицьові цеглина і каміння.

Керамічні лицьові цеглина і каміння (мал. 1, 2) підрозділяються на повнотілі і порожнисті. Розміри цих виробів повинні відповідати ГОСТ 7484—69 (табл. 1). Цеглина глазурує, крім того, повинен відповідати ТУ 355—66 Главмоспромстройматеріалов.

Мал. 2. Керамічний лицьовий камінь

Цеглина і каміння повинна мати форму прямокутного паралелепіпеда з прямими ребрами і кутами, з чіткими гранями і рівними двома суміжними лицьовими поверхнями — тичковий і ложковий.

Відхилення сторони цеглини по довжині від прямого кута (косокутна) допускається не більше 3 мм Викривлення лицьових поверхонь і ребер не повинне перевищувати по ложку 3 і по стусану 2 мм

Лицьові поверхні цеглини і каміння можуть бути гладкими, рельєфними або офактуреними. Вироби повинні мати чистий тон і рівномірний колір без плям, выцветов в інших дефектів, помітних на відстані 10 Же.

Основні розміри лицьових цеглини і каміння (мм) | ||||

| Найменування виробів | Довжина | Ширина | Товщина |

| Керамічна лицьова цеглина | 250±4 | 120±3 | 65 або 90±3 |

| Керамічний лицьовий камінь | 250±4 | 120±3 | 140±3 |

| Керамічний лицьовий тричвертний камінь | 188±4 | 120±3 | 140±3 |

Розміри цеглини і каміння, довжину тріщин і відбитості або притупленій кутів і ребер виміряють з точністю до 1 мм шаблонами. Ширина посічок визначається за допомогою мірної лупи з чотирикратним збільшенням.

Викривлення поверхонь і ребер визначають з точністю до 1 мм величини найбільшого зазору між поверхнею або ребром прикладеного до нього косинця.

Косокутну визначають, прикладаючи косинець до стусана і замерюють найбільший зазор між ложком і внутрішнім краєм косинця.

Вапняні включення (дутики), що викликають руйнування цеглини і каміння, не допускаються.

Цеглина і каміння, що виготовляється методом двошарового формування, не повинна розшаровуватися по контакту лицьового шару і основної маси. Товщина лицьового шару повинна бути не менше 3 мм

Основні відомості про глиняний кар'єр і його розробку

Глину для виробництва керамічних виробів здобувають відкритим способом в кар'єрах. Кар'єр є системою відкритих вироблень. Контури кар'єру в плані залежать від глибини і форми залягання глини і характеру рельєфу місцевості.

При розробці глини ділянки розбивають на ряд горизонтальних шарів, які розділяють похилими в'їздами. Кожний такий шар називається уступом. Висота уступу залежить від складу глин і вживаних методів розробки.

Пласт є масивом осадкової гірської породи, що має значну довжину і ширину і обмежений двома паралельними площинами напластовування.

Потужність (товщина) пласта — ця найкоротша відстань між крівлею (верхи) і ґрунтом (низом) пласта.

В кожному уступі розрізняють наступні елементи: укіс, верхній і нижній майданчик і брівку.

Укосом уступу називається похила або вертикальна робоча поверхня уступу, що обмежує його із сторони виробленого простору. Майданчиками уступу називають: верхньої — горизонтальну частину поверхні уступу, що обмежує його по висоті, і нижньої — нижню горизонтальну частину поверхні уступу (підошва). Брівкою уступу називають лінію перетину укосу уступу з його верхнім або нижнім майданчиком.

Поверхня уступу, що є безпосередньо об'єктом гірських робіт і що переміщається у міру розробки, називається забоєм уступу.

Паралельні смуги, на які для розробки розділяють уступ по ширині, що розробляються кожна при незмінному для неї положенні транспортного забійного шляху, називають заходками.

Підготовлена для розробки частина заходки по її довжині називається фронтом робіт уступу.

Кут, утворений лінією укосу борту кар'єру з проекцією цієї лінії на горизонтальну площину, називається кутом укосу.

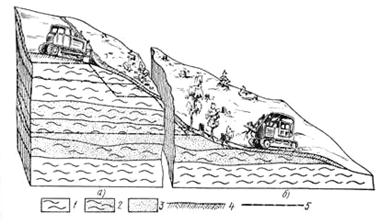

Підготовчі і вскритні роботи в глиняному кар'єрі

Технологія підготовчих і вскрітних робіт включає дві операції: вскритні роботи (мал. 7, а) і розчищання поверхні від чагарників, дерев, пнів (мал. 7, би). До складу вскритних порід входить рослинний шар, підзол, а також нашарування піску з кам'янистими включеннями. Поверхня слідує розчищати за один-два роки до початку розробки кар'єру, для того, щоб корені рослин встигли згнити, що значно полегшує вскритні роботи. Звичайно для очищення поверхні застосовують кущорізи, корчує і розпушувачі.

Серійно виготовляють кущорізи, вживані як навісне устаткування до трактора. Робочий орган кущоріза є клиноподібним відвалом, що закінчується в нижній частині ріжучими ножами. При зануренні відвала в грунт ці ножі зрізають дерева і чагарники, а потім укладають по обидві сторони від смуги проходки машини.

Для корчування крупних пнів, валяння дерев діаметром до 35 см, ті, що зрізають чагарників і спушення грунту застосовують ті, що на весні корчують, які забезпечені пристосуваннями для витягування коренів із землі.

За допомогою бульдозера можна видаляти рослинний шар, корчувати пні і валити дерева.

Мал. 7. Схема ведення підготовчих робіт на кар'єрі: а — виробництво вскритних робіт бульдозером, би — розчищання поверхні від пнів і чагарників корчує; 1, 2 — глина, 3 — пісок, 4 — вскритний шар, 5 — підошва забою

Спушують глину для захисту від промерзання і природного просушування причіпними і навісними розпушувачами.

Як правило, вскритні роботи проводять бульдозерами і скреперами.

Розробка глин в кар'єрі

Глину в кар'єрах розробляють валовим і селективним методами. При валовій розробці глину здобувають одночасно з декількох пластів. Селективна розробка полягає в роздільній виїмці пластів глин.

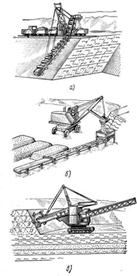

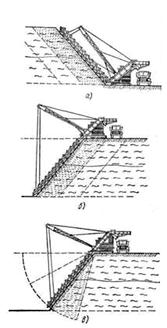

Вибір механізмів для здобичі глин залежить від геологічних умов, физико-механічних властивостей сировини, що здобувається , і способу його виїмки. Найбільше застосування для розробки глин знайшли багатоковшові (мал. 8, а), одноковшові (мал. 8, би) і роторні (мал. 8, в) екскаватори.

Багатоковшові екскаватори найбільш ефективні для розробки глин валовим методом.

Багатоковшовим екскаватором розробляють забої, розташовані з боку укосу уступу. В процесі черпання глин екскаватор пересувається уздовж уступу. Фронт робіт приймається прямолінійним з витриманою потужністю товщі, що розробляється, і з відносно постійною довжиною.

Мал. 8. Розробка глини: а—многоковшовим екскаватором, б—одноковшовим екскаватором, в — роторним екскаватором

Мал. 9. Схеми різання глин багатоковшовим екскаватором: а — паралельне при верхньому черпанні, б — паралельне при нижньому черпанні, в — віялове при нижньому черпанні

Багатоковшові екскаватори можуть працювати віяловим (радіальним) і паралельним способами різання як верхнім, так і нижнім черпанням (мал. 9, а, б, в).

Способом радіального різання (тільки при нижньому черпанні) розробляють родовища однорідних по складу глин, що не вимагають перемішування окремих шарів під час здобичі. Способом паралельного різання виробляють одночасно всі шари, що дозволяє при однаковій потужності шарів по всьому фронту кар'єру одержувати однорідну суміш глинистої сировини.

Здобич глини роторним екскаватором

Розрізняють роботу екскаватора з черпанням з глибини виїмки і черпанням з верху укосу. При черпанні глини з глибини виїмки екскаватор розташовується на поверхні уступу над глинами, що розробляються. Ковшова рама встановлюється під деяким кутом до уступу.

При радіальному черпанні екскаватор, що знаходиться на краю забою, черпає глину з його схилу під час пересування назад і вперед уздовж забою. Ковші зрізають невеликий шар глини (5—6 см) по всій довжині уступу, а потім ковшова рама опускається в глибінь забою на величину, рівну товщині шару, що зрізається. Переміщення рами вниз відбувається за рахунок обертання навкруги шарнірної осі.

Після того, як кут нахилу поверхні забою доходить до встановленої межі, екскаватор переміщається на наступну стоянку.

При радіальному переміщенні рами черпання відбувається не по всій довжині ковшової рами. Цей спосіб використовують за наявності однорідної сировини і не застосовують при розробці забою, складеного різнорідними шарами глини.

Робота з нижнім черпанням більш продуктивна, ніж з верхнім, оскільки коефіцієнт наповнення ковша в першому випадку на 15—20% вище.

При паралельному черпанні кут нахилу ковшової рами відповідає граничному куту укосу забою. Черпання відбувається одночасно по всій товщині копалини. Для роботи екскаватора по цьому методу між робочою частиною і плечем рами вставляється проміжна ланка, що є відрізком ковшової рами.

Одноковшеві екскаватори застосовують частіше всього в кар'єрах, де глина однорідна по всій глибині залягання | пласта. Екскаватор черпає глину ковшем місткістю від 0,5 до 2 м і передає її в транспортні засоби. При використовуванні конвеєрного транспорту глину вантажать на конвеєри через вантажні бункери, місткість яких повинна не менше 1,5—2-кратній місткості ковша екскаватора.

Роторні екскаватори частіше за все застосовують при селективній здобичі глин.

Розробку глини ведуть зверху вниз. При обертанні роторного колеса ковші входять в шар глини і відділяють смужку (стружку) глини. Залежно від густини глин товщина стружки може бути 50—200 мм.

Послідовно обробляючи кожний шар, роторне колесо опускається до підошви уступу, тобто на його повну потужність.

Забій роторного екскаватора може бути розташований з торця уступу (частіше всього) або з боку укосу уступу.

Виїмка глин роторним екскаватором здійснюється вертикальними і горизонтальними стружками. При валовій розробці і селективній виїмці глин застосовують розробку вертикальними стружками, а відробіток забою і зачистку підошви забою — горизонтальними стружками (мал. 10). Здобута глина поступає на стрічковий конвеєр і останнім подається в транспортні засоби.

На багатьох кар'єрах застосовують малолітражні роторні екскаватори, що мають висоту черпання 5—7,5 м, що дозволяє проводити одноуступну розробку глин.

Якщо роторні екскаватори мають спеціальну транспортерну стрічку, ними можна розробляти глини взимку.

Роторні екскаватори володіють більш високою продуктивністю в порівнянні з багатоковшевими і одноківшовими.

Мал. 10. Розробка роторним екскаватором пластів горизонтальними шарами

В процесі експлуатації родовища необхідно постійно стежити за станом укосів, щоб вчасно попередити самообвалення порід. Необхідно спостерігати за появою різних прошарків серед глин, оскільки вони можуть служити причиною порушень стійкості укосів.

Спостереження ведуть також за зміною кута укосів, появою на укосах тріщин і здуття. Постійно фіксують стан грунтових вод, щоб вжити заходів для своєчасного їх відведення.

Транспортування глини з кар'єру на підприємства

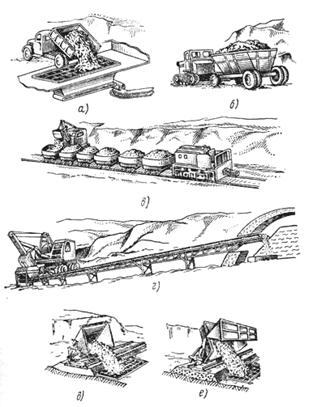

Для транспортування глини на кар'єрах широко застосовують автотракторний, рейковий і рідше конвеєрний транспорт.

Автотракторний транспорт найбільш простій, надійний і маневрений. При розробці глини екскаваторами з невисокою продуктивністю раціонально використовувати автосамоскиди вантажопідйомністю до 10 Т (мал. 11, а), екскаваторами високої продуктивності — великовантажні причепи з тягачами (мал. 11,6).

Рейковий транспорт (мал. 11, в) застосовують на деяких кар'єрах. Глину завантажують у вагонетки, для відкатки яких використовують мотовози і електровози.

Вагонетки використовують декількох типів. На мал. 11, д показана самоперекидна вагонетка. Місткість кузовів таких вагонеток від 0,75 до 1,5 м3 (Т-14 і Т-89). В кар'єрах підвищеної продуктивності використовують вагонетки Т-54 з перекидною платформою місткістю 2,5—5 м3 (мал. 11, е).

Для пересування кар'єрних вагонеток застосовують мотовози МУ-Т/2, ТУ-3/4 і МКД-35 і електровози 7КР-1, 10КР-1, 14КР-1

Мал. 11. Кар'єрний транспорт: а — автосамоскид, би — великовантажний причіп з тягачем, в — рейковий транспорт з відкаткою вагонеток, г — стрічковий конвеєр, д — перекидна вагонетка, е — вагонетка платформеного типу

Конвеєрний транспорт (мал. 11, г) створює умови для безперервної роботи устаткування здобичі. Проте за несприятливих атмосферних умов намокла глина прилипає до стрічки конвеєра, а при негативних температурах стрічка втрачає еластичність, що утрудняє його роботу.

Перед пуском в роботу кар'єрних механізмів і початком руху машин і інших видів транспорту необхідно подавати звукові або світлові сигнали, із значеннями яких повинні бути ознайомлений всі працюючі.

Спушення глин

З кар'єру глина поступає в приймальне відділення заводу. В тих випадках коли глиняна сировина, що поступає, містить багато великих злиплих або змерзшихся шматків, її розпушують.

При сушенні нещільних запісочених глин доцільно використовувати глиноспушувачі конструкції П. До. Гурова; глини середньої густини краще обробляти глинорыхлителями конструкції Л. Л. Бурова, СМ-1033 і СМК-Ю31А, а високощільні — одновальними і двухвальними глинорспушувачами конструкції Ленстройкераміки.

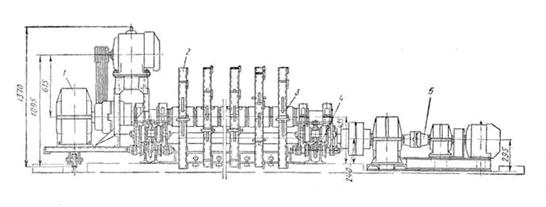

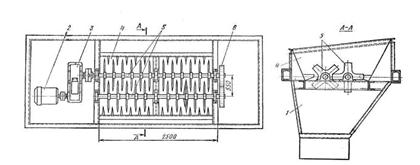

Гліноспушувачі СМК-Ю31А (мал. 12) і СМ-1033 мають пересувні робочі органи (вал 3 з лопатями). Грудки глини ріжуться лопатями 2 і через грати потрапляють в живильник ящика.

Гліноспушувачі конструкції Ленстройкераміки (мал. 13) мають стаціонарний робочий орган.

Технічні характеристики глиноспушувчів приведені табл. 9.

Гліноспушувачі пускають після завантаження глиною

Таблиця 9

Технічні характеристики глиноспушувачів | ||||||||||

Показники | Конструкції п. до. Гурова | Конструкції Л. Л Бурава, СМ-1033 | СМК-1031А | Конструкції Ленстройкераміки | ||||||

одновальний | двухвальний | |||||||||

| Продуктивність, м3/ч | 30 1 | 30 0,3 | 25 | 20 | 30 | |||||

| Кутова швидкість валу з ножами, об/мин | 20 | 20 | 7,85 | - | - | |||||

| Швидкість ходу розпушувача, м/мін | 1 | 0,3 | - | - | - | |||||

| Потужність электродви гунів, квт | 10 | 16,8 | 10,0 | 14 | 10 |

| ||||

Габаритні розміри, мм: довжина | 4150 | 5175 | 4600 | 3500 | 4000 |

| ||||

| ширина | 2350 | 2953 | 1800 | 1400 | 1400 |

| ||||

| висота | 980 | 1370 | 1200 | 960 | 980 |

| ||||

| Маса, т | 3,6 | 4,8 | 3,5 | 2,2 | 3,2 |

| ||||

Рис.12 Гліноспушувач СМК-1031А: 1 - привід робочого валу, 2 - лопаті, 3 - вал розпушувача, 4 - привід поперечного руху каретки, 5 - муфта

Під час роботи глиноспушувача робітник стежить за справністю основних робочих органів — бив і опорних катків, а також за станом кріпильних деталей. В процесі роботи не дозволяється ставати на грати бункера, витягувати з нього сторонні предмети, мастити частини машини.

При розвантаженні бункера розпушувачів необхідно стежити, щоб глина не містила сторонніх включень. Якщо такі включення попадаються, слід зупинити глиноспушувач і витягнути їх. Глиноспушувач зупиняють після вироблення всієї глини. Забороняється знаходитися між глиноспушувачем і транспортом в той час, коли перекидається кузов транспортних пристроїв.

Мал. 13. Двухвальний глиноспушувач конструкції Ленстройкераміки: 1 - бункер ящика подавателя, 2 – електродвигун потужністю 10 квт, 3 - редуктор РМ-650, 4 - бункер розпушувача, 5 - спушувальні вали з билами, 6 - шестерна передача

Подача глини у виробництво

Після спушення глина поступає на деяких заводах в глино-сховищі, а іноді безпосередньо на переробку.

Для рівномірної подачі глини в глинохранилище або безпосередньо у виробництво застосовують живильники ящиків СМ-664, СМ-1090, СМК-78 (СМ-1091), «Кема» (Німеччина ).

Живильник ящика СМ-664 (мал. 14) складається з корпусу 1, транспортера 2, електродвигуна 3, редуктора 4, валу 5 з билами. На корпусі живильника встановлені планки 7, до яких кріплять металеві перегородки — шиберы 6. Висоту шиберов регулюють так, щоб була забезпечена найбільша продуктивність встановленого після живильника ящика устаткування.

Мал. 14. Живильник ящика СМ-664: 1 — корпус, 2 — транспортер, 3 — електродвигун, 4 — редуктор, 5 — вал з билами, 6 — шибери, 7 — планки

Живильники ящиків СМ-1090 і СМК-78 (СМ-1091) складаються з корпусу, стрічки транспортера, пр