Исследование процесса электролитического рафинирования свинца с целью его оптимизации

Соиск. Борисенко В.В., проф. Рутковский А.Л.

Кафедра теории и автоматизации металлургических процессов и печей.

Северо-Кавказский государственный технологический университет

Исследованы возможности получения чистого катодного осадка в процессе электролитического рафинирования висмутистого свинца в кремнефтористоводородном электролите.

В процессе электролитического рафинирования висмутистого свинца на поверхности растворяющегося анода остаётся пористый слой анодного шлама. По мере его увеличения происходит загрязнение катодного осадка примесями электроположительных металлов или механическим распылением шлама в электролите и переносом его на катод.

При промышленном электролизе в серию включается последовательно несколько десятков электролизных ванн, действующих при постоянной токовой нагрузке и постоянном напряжении на всей серии ванн. Для ванн серии установлен цикл действия определённой длительности: от момента загрузки ванн новыми анодами до разгрузки из ванн анодных остатков и подготовки ванны к загрузке следующих анодов (1). Поскольку величина напряжения на ванне существенно увеличивается по мере растворения анодов и накопления шлама, для сохранения постоянной силы тока и общего напряжения серии необходимо равномерно распределить во времени начало циклов работы всех ванн серии. При такой организации работы получение катодного металла заданной чистоты сильно лимитирует производительность электролиза, поскольку в конце цикла увеличивается переход в раствор электроположительных примесей, накапливающихся в шламе.

Недостаток описанной организации работы состоит в том, что все аноды ванн работают при неизменной токовой нагрузке, которая не должна быть в конце цикла выше определённого предела, обеспечивающего минимально допустимый перевод примесей в раствор.

Исследованиями процесса очистки свинца от висмута (2) установлено, что для получения чистого катодного свинца марки С0 по висмуту необходимо иметь падение напряжения в слое шлама не выше 200 – 250 мВ. Для соблюдения этого условия технологию электролиза следует организовать таким образом, чтобы сила тока ванны постоянно снижалась к концу процесса.

Снижение силы тока в промышленной ванне трудно осуществимо, однако возможны организационные мероприятия, препятствующие увеличению перепада напряжений в слое анодного шлама выше допустимого предела. На практике одним из мероприятий, способствующих получению сравнительно чистого катодного осадка, является очистка анода от накопившегося шлама с возвратом анодов в ванну. Другим – смена анодов ванны в два, три приёма. Вышеперечисленные способы связаны с большими дополнительными затратами при выработке анодов не больше 60 -. Предложенная нами организация работы предполагает замену части анодов без необходимости промежуточной очистки анодов от шлама.

Вновь установленные аноды, не имеющие слоя шлама, будут работать при большей силе тока, чем старые аноды с накопившимся слоем шлама. Этим достигается нужное перераспределение тока между анодами при неизменной силе тока ванны.

Для уточнения предложенного режима работы ванны были поставлены две серии лабораторных опытов со сплавами свинца марки С0 и висмутом марки ВИ-1. Электролиз проводили в ванне из органического стекла, куда помещали 3 анода и 4 катода из свинцовой фольги. Перемешивание электролита осуществляли двумя аэролифтами. Питание тока проводили от селенового выпрямителя, дающего при напряжении 6 В ток до 12 А. Падение напряжения в слое анодного шлама измеряли ламповым вольтметром с большим выходным сопротивлением. Каждый анод экранированными проводами поочерёдно присоединяли к вольтметру совместно с полуэлементом, что давало возможность следить за падением напряжения в слое шлама с двух сторон на всех анодах.

В работе фиксировали: общую силу тока в ванне; величины сил тока в цепях всех анодов; время работы каждого анода; продолжительность процесса электролиза в целом; температуру.

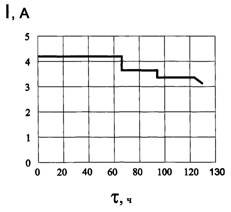

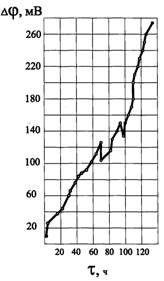

Результаты одной из серии опытов показаны на рис. 1 и 2.

Рис. 1. Исследование процесса электролитического рафинирования свинца с целью его оптимизации.

Рис. 2. Изменение силы тока I и падения напряжения в слое анодного шлама Dj при непрерывном электролизе висмутистого свинца с заменой части анодов.

В начале процесса электролиза все аноды помещали в ванну одновременно, и образование шлама на поверхности анодов шло приблизительно с одинаковыми скоростями, о чём свидетельствуют величины сил тока в цепях анодов: 4,2 А – в цепях первого анода; 3,8 А – в цепях второго анода; 4,2 А – в цепях третьего анода.

Через 72 ч работы, когда падение напряжения в слое шлама на первом аноде достигло 125 мВ, заменили третий анод на новый. В результате произошло перераспределение тока: 3,8 А – в цепях первого анода; 3,5 А – в цепях второго анода; 5,1 А – в цепях третьего анода (свежего).

Такое распределение тока связано с различным электрическим сопротивлением, вследствие чего ток в цепи третьего анода после его замены выше, чем в цепях анодов со шламом. Падение напряжения в слое анодного шлама при такой организации работы не превышало допустимого предела, что позволило обеспечить 100 % выход кондиционного катодного осадка, уменьшить выход анодных остатков в среднем до 20 %, и тем самым увеличить выработку анодов до 80 %.

Выводы: 1. В процессе электролитического рафинирования висмутистого свинца исследованы возможности организации работы с чередующейся заменой анодов, что обеспечивает 100 % выход кондиционного катодного осадка.

2. Выработка анодов по предложенной методике достигает 70 - 80 % по сравнению с существующей, не превышающей 60 %.

Список литературы

Баймаков Ю.В., Журин А.И. Электролиз в гидрометаллургии. М.: Металлургия, 1963. С. 613.

Резниченко Л.И. // Изв. вузов. Цв. металлургия. 1976. № 6. с. 130.