Технологический процесс изготовления микромодуля этажерочного типа применительно к серийному производству

Днепропетровский национальный университет

Курсовое задание

на тему:

"Технологический процесс изготовления микромодуля этажерочного типа применительно к серийному производству."

1.Техническая характеристика объекта производства.

Микромодуль этажерочного типа представляет собой набор микроэлементов и перемычек на стандартных микроплатах , собраных в виде этажерки и соединенных между собой проводниками согласно электрической схеме.

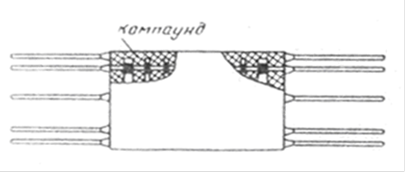

В типовом варианте микромодуль заливается эпоксидных компаундом для придания ему механической прочности и защиты микроэлементов от воздействия внешней среды (рис. 1) .

рис. 1

Микроплата предназначена для установки на ней навесных миниатюрных электро– и радиоэлементов , печатных элементов и проводников, осуществляющих соединения элементов внутри микромодуля.

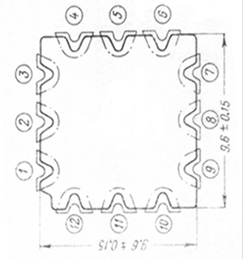

Микроплаты изготовляются из специальной керамики ( имналуид , ультрафарфор) и имеют квадратную форму ( рис. 2) со стороной квадрата 9.6+_ 0.1 мм.

рис. 2

Типовая микроплата имеет толщину 0.35+_0.05 мм .Помимо типовой имеются специальные микроплаты толщиной до 1.1 мм, имеющие различные конструктивные отклонения (пазы , отверстия и т.д.).

Типовая микроплата предназначена для перемычек, печатных и объемных сопротивлений конденсаторов и диодов. На специальной микроплате крепятся тяжелые и объемные элементы : транзисторы в металлическом корпусе, трансформаторы , катушки индуктивности и т.д.

На каждой стороне микроплаты имеется по три металлизированных паза, в которые при сборке впаивают соединительные проводники.

Металлизацию осуществляют серебряными или молибдено-марганцевыми пастами с последующим облуживанием припоем ПОС-61 с добавкой 2-3 % серебра.

Для качественной пайки соединительных проводников лужение проводят на глубину 0.3 – 0.5 мм.

Толщина металлизированного слоя должна составлять не более 0.007 мм на сторону в плоскости и по торцу микроплаты.

В одном из углов микроплаты имеется ключ – прямоугольный вырез диаметром 1.0х0.5 мм для ориентации микроэлементов при сборке микромодуля.

Нумерация пазов микроплаты ведется по периметру от короткой стороны ключа.

Микроплаты должны быть механически прочными и обладать высокими диэлектрическими свойствами. Сопротивление изоляции между соседними пазами в нормальных условиях должно быть не мене 10^10 Ом.

Проводники на микроплатах выполняются методом вжигания серебра. Рекомендуемая ширина проводников 1+_ мм; величина зазора между ними не менее 0.25 мм.

Допустимый ток для проводника на микроплатах – 0.15A при сопротивлении не более 0.1 Ом.

Для механизации и автоматизации сборочных работ микроэлементы располагаются в микромодуле с определенным шагом, равным 0.25n+0.75 где n=1, 2, 3, …

2.Анализ технологичности.

Технологичной называется конструкция которая при минимальной себестоимости наиболее проста в изготовлении.

Технологичная конструкция должна предусматривать:

1. Максимально широкое использование унифицированных

деталей, а также стандартизованных и нормализованных деталей и сборочных единиц.

2. Возможно меньшее количество деталей оригинальной и

сложной формы или различных наименований, и возможно большую повторяемость одноименных деталей.

3. Создание деталей рациональной формы с легко доступными для

обработки поверхностями и достаточной жесткостью с целью уменьшения трудоемкости механической обработки деталей и изготовлении приборов.

4. Рациональным должно быть назначение точности размеров и

класса шероховатости поверхности.

5. Наличие на деталях удобных базирующих поверхностей или

возможность создания вспомогательных баз.

6. Наиболее рациональный способ получения заготовки для деталей

с размерами и формами возможно более близкими к готовым, то есть обеспечить наиболее высокий коэффициент использования материала.

7. Полное устранение или возможно меньшее применение слесарно-пригоночных работ при сборке, путем изготовления

взаимозаменяемых деталей.

8. Упрощение сборки и возможность выполнения, параллельных во

времени и пространстве сборке, отдельных сборочных единиц,

приборов.

9. Конструкция должна легко собираться и разбираться, а также

обеспечить доступ к любому механизму для регулировки смазки

ремонта.

Разрабатываемое решение является технологичным, так как в нем:

1. Производится создание деталей рациональной формы с легко доступными для обработки поверхностями и достаточной жесткостью с целью уменьшения трудоемкости механической обработки деталей и изготовлении приборов.

2. Полное устранение или возможно меньшее применение слесарно-пригоночных работ.

3. Упрощение сборки и возможность выполнения, параллельных во

времени и пространстве сборке, отдельных сборочных единиц,

приборов.

4. Возможно меньшее количество деталей оригинальной и сложной формы или различных наименований, и возможно большую повторяемость одноименных деталей.

5. Создание деталей рациональной формы с легко доступными для обработки поверхностями и достаточной жесткостью с целью уменьшения трудоемкости механической обработки деталей и изготовлении приборов.

3.Определение типа производства.

Тип производства можно определить по такту выпуска . Такт выпуска представляет отношение действительного фонда времени работы оборудования отнесенное к программе запуска.

tв=Fд*60/Nз

Программа запуска:

Nз=Nb+(2..3%) Nb

Действительный фонд времени работы оборудования :

Fд=Fоб.ном*K ,где K=0,95..0,97

Номинальный фонд времени работы оборудования:

Fоб.ном=((Дг-Дв-Дпр)*tсм-tсок)*m ,

Дг - число дней в году,

Дв- число выходных дней ,

Дпр - число праздничных дней ,

tсм- число часов в смене ,

tсок- сокращение числа часов,

m - число смен.

Nз=17000+(0.02)*17000=17340

Fоб.ном=((365-104-10)*8-6)*2=4004

Fд=4004x0.95=3803.8

tв=3803.8*60/17340=13.2 - Производство серийное.

4. Технологический маршрут изготовления микромодуля этажерочного типа применительно к серийному производству.

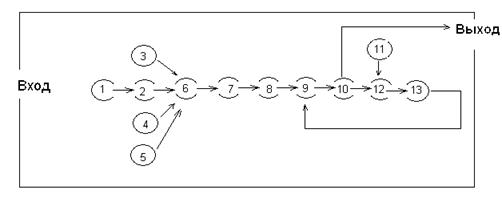

Технологический маршрут изготовления микромодуля этажерочного типа применительно к серийному производству представляет собой следующую последовательность операций:

1. Подготовительная.

2. Комплектация микроэлементов.

3. Изготовления перемычек.

4. Лужения проводников.

5. Лужения проволоки.

6. Сборка.

7. Пайка.

8. Резка выводов.

9. Визуальный контроль.

10. Контроль технических параметров

11. Приготовление компаунда.

12. Герметизация.

13. Тренировка.

14. Визуальный контроль.

15. Контроль технических параметров.

5.Детальное описание операций.

Подготовительная операция.

В целях повышения надежности микромодулей и уменьшения процента брака все микроэлементы и микроплаты подвергают полному входному контролю. Контроль начинается с проверки упаковки и наличия документации. Далее микроплаты и микроэлементы проверяют по внешнему виду на отсутствие сколов, трещин, царапин (не глубже 0.1 мм). Проверка ведется на микроскопе МБС-2. Габаритные размеры микроплат, высота заполнения металлизированного паза припоем проверяют с помощью микрометра и специальных шаблонов в объеме 10 от партии.

Все операции входного контроля контроллеры должны проводить в резиновых или хлопчатобумажных напальчниках воизбежании загрязнения и “засаливания” печатных проводников и металлизированных пазов микроплат.

Контроль микроэлементов на соответствие техническим условиям по электрическим параметрам осуществляется в специальном приспособлении, обеспечивающем одновременное контактирование со всеми двенадцатью пазами микроплаты. Приспособление подключено к соответствующим контрольно-измерительным приборам и стендам.

На каждую проверенную партию, а в некоторых случаях на отдельные микроэлементы, выписывается паспорт с указанием фамилии контролера и даты контроля.

После проверки микроплаты и микроэлементы укладываются в спецтару с отдельными ячейками, которая заваривается в полиэтиленовую пленку и хранится в эксикаторах или в герметичных шкафах.

Операция комплектации микроэлементов.

Операцию комплектации целесообразно производить сразу же после входного контроля. Операция комплектации заключается в раскладке микроэлементов в спецтару, в последовательности, обусловленной схемой сборки микромодуля. Спецтара с укомплектованными микромодулями вновь заваривается в полиэтиленовую пленку и передается на операцию сборки и пайки.

Операция изготовление перемычек.

В конструкцию микромодуля входят микроплаты с соединительными проводниками. Количество и разводка проводников определяются для каждого микромодуля после составления карты сборки.

Нанесение проводников осуществляют методом вжигания серебряной пасты. Состав пасты: окись серебра 66.8 % , окись висмута 2,4 % , борнокислый свинец 1,2 % , касторовое масло 6.4 % , канифольно-скипидарный лак 24,2 %.

Для приготовления серебряной пасты компоненты в необходимых количествах смешивают и растирают до однородного состояния, периодически добавляя скипидар.

Керамические платы ,подлежащие металлизации , промывают в теплом содовом растворе ,затем в проточной воде и помещают в термостат , где сушат при температуре t=150 C в течении 20 мин.

Высушенные платы обезжиривают спиртом , после чего сушат на воздухе в течении 15 мин или в термостате при температуре 100 С – 5 мин.

Проводники наносят серебряной пастой на керамическую микроплату с помощью сетчатого трафарета. Платы с проводниками укладывают на шамотные подставки и загружают в муфельную печь. Вжигание производится по следующему режиму :

| Время отжига ,ч | 0-1 | 1-2 | 2-3 | 3-4 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 |

| Температура , С | 20-100 | 100-200 | 200-300 | 200-300 | 300-350 | 350-400 | 400-550 | 550-700 | 700-800 |

По достижению 800 C печь выключают и охлаждают детали вместе с печью до 60 С.

Качество вжигания серебра проверяется визуально. Недопустимо наличие чешуйчатости и стягивания серебра в капли. Сопротивление каждого проводника проверяется мостом постоянного тока (не должно превышать 0.1 Ом) и подвергается испытанию на пятикратную перегрузку током 2.5A в течении 5-10 сек.

Операция лужения проводников.

Микроплаты с нанесенными проводниками облуживают для уменьшения сопротивления печатных проводников и для уменьшения времени пайки соединительных проводников с пазами микроплат. Облуживание производится, как правило, с помощью вибропинцета с пружинным зажимом. Амплитуда колебаний вибропинцета устанавливается автотрансформатором в пределах 0.005 – 0.1 мм. Правильность выбора амплитуды определяется по отсутствию сосулек и наплывов в пазах микроплат. Процесс облуживания протекает следующим образом : Вибропинцет с микроплатой на 0.3-0.5 cек. погружают в флюс ТС-1 и затем быстро переносят к тиглю с припоем ПОС-61 с 3% - ной добавкой серебра. Микроплату в припой погружают на 0.3-0.5 сек и плавно извлекают из припоя вертикально вверх. Во избежании растворения в расплавленном припое серебряного покрытия пазов и проводников не допускается выдержка более 2 сек. Облуженные микроплаты промывают в спирте-ректификате и сушат на воздухе.

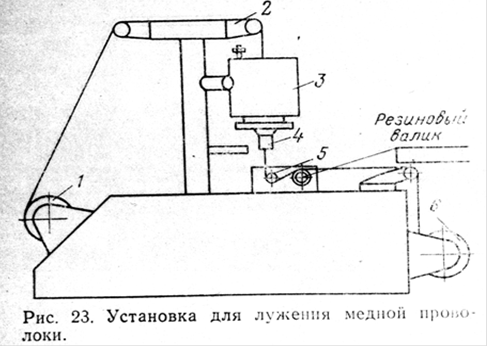

Операция лужения проволоки.

Для соединительных проводников в этажерочных микромодулях применяется медный провод марки ММ или МТ диаметром 0.38 мм. Провод перед сборкой облуживают. Толщина слоя припоя 20-30 мкм. Таким образов, диаметр облуженного проводника 0.4+_0.001 мм. Для получения заданной толщины припоя на проводе применяется принцип принудительного формирования с одновременным охлаждением формирующей фильеры сжатым воздухом. Обезжиренный провод, намотанный на питающую катушку 1,пропускается через ванну с флюсом 2 , ванну с припоем 3 , формирующую фильеру 4 , механизм подачи провода 5 и закрепляется на катушке 6 (рис.23). Прибор с автоматическим регулированием поддерживает температуру ванны припоя в предех 250-260 С.

Двигатель приводит в движение механизм протяжки провода. Регулировка скорости лужения производится автотрансформатором. Во избежании растворения провода в припое и обрыва остановка движения провода не допускается. Внутренний диаметр формирующей фильеры, изготовленной из титанового сплава, равен окончательному диаметру облуженой проволоки с учетом необходимого наращенного слоя. Попадая в фильеру, припой по мере прохождения по длине формирующего канала вместе с проводом охлаждается и затвердевает. Режим лужения, обеспечивающий получения на проводнике слоя припоя заданной толщины без наплывов и утолщений подбирается регулированием скорости движения проволоки через фильеру и расходом воздуха через воздухопровод, охлаждающий фильеру и провод.

Толщина лужения проволоки контролируется микрометром в процессе лужения без остановки движения провода. Сопротивление облуженого провода должно быть менее 0.16 ом/м, ток по проводнику – не более 0.5 А. Срок хранения луженого провода перед сборкой не более 15 суток. В некоторых случаях для увеличения срока хранения провод после лужения покрывается антикоррозионным флюсом ФПП.

Операция сборки.

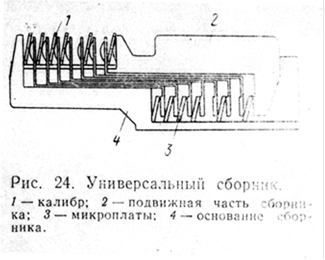

Для сборки микроэлементов в пакет применяют различного вида универсальные и специальные сборники.

В универсальном сборнике (рис. 24) в копирную часть вставляются калиброванные плитки. Тем самым в приемной части образуются выемки, соответствующие высоте микроэлементов.

Специальные сборники или гребенки набираются из пластин различной толщины согласно карте сборки, толщине микроплаты и высоте микроэлемента. При развороте вокруг эксцентрично расположенной оси на 180 градусов пластины образуют пазы для установки микроэлементов и микроплат. Поскольку операция набора такой гребенки трудоемкая, целесообразно иметь комплект гребенок под каждый тип микромодуля.

Калибровочные плитки и пластинки сборников и гребенок изготовляют из материалов с хорошим теплоотводом.

Микроэлементы устанавливают в пазы специальной гребенки или в приемную часть универсальной гребенки с помощью пинцета в ориентированном положении по ключу согласно карте сборки.

Проводники с питающего устройства в натянутом состоянии тем или иным способом в зависимости от применяемого приспособления или установки протягивают ориентированно над пазами микроэлементов, к которым затем прижимаются специальным прижимом или нагревательным элементов.

Операция пайки.

Основным условием, обеспечивающим качественную и надежную пайку соединительных проводников к микроэлементам, является:

Наличие во всех пазах микроэлементов дозированного количества неокисленного припоя, использование свежелуженных неокисленных проводников и строгое соблюдение режимов пайки. Особенно важное значение имеет выбор способа нагрева и температурный режим. Нагрев, с одной стороны , должен быть достаточным для того, чтобы расплавить припой как в пазах микроэлемента , так и на самом проводнике , а с другой стороны , температура нагрева и его длительность не должны приводить к перегрева самих микроэлементов выше 70-80 С во избежание необратимого изменения их электрических параметров.

Экспериментально было определено, что для получения надежного паяного соединения толщина слоя припоя на соединительном проводнике должна составлять 15-20 мкм, а высота заполнения паза припоем на микроплате 0.3-0.5 мм.

С точки зрения качества пайки и минимального теплового воздействия на микроэлементы наилучшим является метод селективной пайки в среде инертного газа (рис.25).

рис. 25

Пайка в этом случае производится нагревателем, причем нагреватель имеет форму и размеры, соответствующие боковой стороне микроэлемента. Это позволяет устанавливать режимы пайки для отдельных микроплат, имеющих различные условия теплоотвода.

Другим преимуществом данного метода является введение защитной среды в зону пайки. Роль защитной среды сводится к уменьшению парциального давления кислорода и влажности в системе, где происходит пайка, для исключения роста окисной пленки, препятствующей слиянию припоя паза микроплаты и припоя проводника. В качестве защитной среды применяется аргон, пропускаемый со скоростью истечения до 3л/мин при давлении на входе системы 0.5 ат.

Проверка качества пайки на прочность шва, определяемого по формуле:

P=G*d*h*p/2

Где G- удельная прочность припоя ПОС-61 г/мм кв. d- диаметр соединительных проводников, мм. h- толщина микроплаты с серебром и припоем, показала , что температура , устанавливаемая на терморегуляторе установки для пайки , может быть рекомендована в пределах 200-400 С , причем температура 380 С , как показал опыт работы , является оптимальной для пайки микроплат различных толщины (при соответствующем времени пайки.)

Установки для селективной пайки в среде инертного газа состоят из нагревателя, автоматизированного механизма перемещения каретки , где устанавливается сборочная рамка, блока регулирования температуры и программного механизма .

Программный механизм в соответствии с предварительно набранной программой при помощи электронных реле времени обеспечивает индивидуальное время пайки микроплат с различным теплоотводом.

Испытания, проведенные рядом предприятий, показали повышенную надежность паяных соединений микромодулей, собранных по методу селективной пайки, по сравнению с паяными соединениями микромодулей, собранных другими методами.

При этом требования к микромодулям должны быть следующими:

· В пазах собранного микромодуля не должно быть трещин между проводом и припоем паза;

· Не должно быть отслоения припоя от керамики плат и провод должен быть хорошо смочен припоем;

· Перекос микроплат не должен приводить к уменьшению зазора между соседними микроэлементами.

Операция резки выводов.

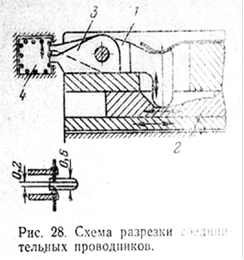

Для образования заданной электрической схемы микромодуля необходимо разрезать некоторые проводники в отдельных интервалах между микроэлементами.

Существенных технологических трудностей эта операция не вызывает, однако следует иметь в виду, что метод разрезки и конструкция инструмента должны быть выбраны с таким расчетом , чтобы при разрезке не нагружались рядом расположенные места пайки и вследствие этого не происходило нарушение паяных соединений проводников с микроэлементами.

На (рис.28) показана схема разрезки микромодульных соединительных проводников. При движении подвижных ножей 1 копир 2 вперед происходит разрезка, а отходы остаются между неподвижными ножами 3. При движении назад происходит выталкивание отходов.

Микромодуль 4 при разрезке должен иметь некоторую подвижность для самоустановки, чтобы не произошло отрыва проводника от места пайки.

После разрезки соединительных проводников производится обрезка выводов и подрезка ключевых выводов.

Контроль производится в специальном контактирующем устройстве, подсоединяемом к измерительному стенду или контрольно – измерительной стойке.

Операция приготовление компаунда.

Состав компаунда ЭК-16Б в частях по массе:

1. Смола эпоксидная ЭД-5 100

2. Трикрезилфосфат 20

3. Кварц пылевидный 40

4. Слюда молотая 20

5. Сажа турбулентная 0.2

6. Полиэтиленполиамин 16

Для приготовления компаунда пылевидный кварц прокаливается в муфельной печи при температуре 850 С в течении 2-3 ч и просеивается . Слюда и сажа сушатся в термостате при температуре 150 С в течении 2 ч и также просеиваются . Все компоненты компаунда взвешиваются , прогреваются в течение 3ч при температуре 100 С и загружаются (кроме отвердителя) в фарфоровые барабаны , предварительно наполненные на 1/3 объема фарфоровыми шарами. Перемешивание композиции производится в течение 3 ч при частоте вращения барабанов 60-70 об/мин, затем

cмесь вакуумируется и охлаждается до температуры 35-40С . После охлаждения в смесь вводится требуемое количество полиэтиленполиамина и смесь вновь вакуумируется в вакуумном шкафу в течение 5-7 мин при температуре 40 С.

Приготовленный таким образом компаунд готов для заливки. Следует отметить, что жизнеспособность компаунда 30 мин, поэтому его готовят в количествах, необходимых для работы лишь в данный момент времени.

Перед заливкой формы проходят специальную подготовку. Детали форм очищают от остатков компаунда, протирают сухой бязью. На рабочие поверхности формы и каналы наносится тонкий слой антиадгезионной смазки (гидрофобизирующая жидкость ГКЖ-94).

После сборки формы она прогревается в течении 2 часов при температуре 115 С, охлаждается до 30-40 С , разбирается и протирается марлевым тампоном.

Операция rерметизации.

Поскольку вакуумплотная герметизация микромодулей с помощью металла, стекла и керамики сложна , экономически целесообразной следует признать герметизацию с помощью органических диэлектриков.

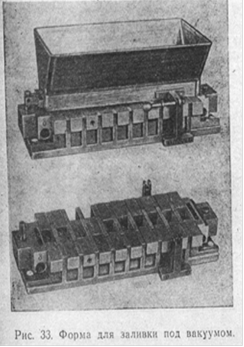

Учитывая адгезионные свойства, технологичность и допустимую температуру полимеризации +70 С (допустимая температура термостойкости полупроводниковых микроэлементов +80 С), для герметизации может быть выбран эпоксидный компаунд ЭК-16Б. Компаунд ЭК-16Б обладает минимальным воздействием на параметры микроэлементов по сравнению с другими компаундами. Заливку микромодулей эпоксидным компаундом ЭК-16Б осуществляют методом заливки под вакуумом в открытой форме.

Форма для заливки(рис.33) представляет собой полностью разборную конструкцию с высоким классом чистоты обработки оформляющих поверхностей.

В матрицу вставляются сухарики, устанавливающие размеры микромодуля в диапазоне от 12 до 25 мм, имеющие 12 отверстий с тонкой стенкой для предотвращения заливки компаундом соединительных проводников.

Открытая форма позволяет производить повторное вакуумирование компаунда непосредственно в форме для удаления пузырьков воздуха из массы компаунда.

Заливка под вакуумом обеспечивает больший процент выхода годных микромодулей, а в некоторых случаях, например при использовании микроэлементов типа КМOП крепление которых на микроплате осуществляется с помощью контактола, является единственно возможной. Эксперименты, проведенные в заводских условиях показали, что воздействие на параметры микроэлементов при заливке под вакуумом оказывается меньшим, чем при заливке под давлением. Таким образом, метод заливки под вакуумом предпочтительнее, хотя и является менее производительным.

На микромодули перед заливкой надевают специальные полиамидные насадки с резиновой прокладкой оформляющие торцевые стороны микромодуля и предотвращающие попадание компаунда на выводы. Насадки также смазываются жидкостью ГКЖ-94 или жидким каучуком СКТ.

Микромодули с насадками укладываются в формы для заливки. Формы соединяют с помощью ключа и помещают в термостат на 3 ч при температуре 70 С , после чего в них заливают компаунд . Форма с залитыми микромодулями выдерживается на воздухе до 30 мин , затем помещается в термостат и выдерживается в нем в течении 1.5 ч при температуре 70 С.

После отверждения компаунда форма извлекается из термостата , охлаждается до температуры 30-40 С и разбирается , а насадки с микромодуля снимают. На шлифовальном станке с помощью специального приспособления снимается облой с ребер микромодулей. Фаска при снятии облоя должна быте не более 0.5x45 С. Одна из граней микромодуля ,

неоформленная поверхностью формы , шлифуется на шлифовальном станке при скорости перемещения стола 5-12 м/мин и поперечной подаче шлифовальной бабки за ход стола от 0.2 – 1.0 мм. Шлифованная поверхность лакируется эпоксидным лаком Э-4100 с добавлением полиэтиленполиамина.

Операция визуального контроля.

Проверка микромодулей производится на отсутствие деформации и обрыва выводов, отсутствие царапин и сколов, отсутствие облоя на торцевых поверхностях , инородных вкраплений , выбоин и других дефектов , ухудшающих влагоустойчивость и внешний вид микромодуля.

Проверка геометрических размеров микромодулей производится на часовом проекторе ЧП-2 или калибровочными скобами.

Операция тренировки.

Для микромодулей в связи с возрастанием удельного воздействия температурных, механических и других факторов на микроэлементы характерен резко выраженный период приработки. Это приводит к необходимости введения в технологический процесс операции тренировки, как одного из методов, позволяющих выявить и отбраковать дефектные микромодули. Режим тренировки должен предусматривать воздействие на микромодули тех факторов, которые не снижают качество микромодулей,

а лишь ускоряют выявление скрытых дефектов.

Наибольшее распространение получили термотренировка,

электротренировка , термотоковая тренировка и термоциклирование.

Термотренировка – выдержка при температуре окружающей среды 70С в течении 200 ч. Выбор температуры тренировки обосновывается предельной рабочей температурой германиевых полупроводниковых приборов (73 С).

Время тренировки (200 ч) соответствует примерно времени приработки большинства микромодулей.

Электротермотренировка – выдержка при температуре окружающей среды 70 С в течении 200 ч под электрической нагрузкой , соответствующей рабочему режиму схемы. Электротермотренировка была введена в связи с малой эффективностью термотренировки для некоторых транзисторных схем (наличии отказов после двухсотчасовой термотренировки). Однако требуемое при электротермотренировке сложное и дорогостоящее оборудование (индивидульные стенды, измерительные приборы и т.д.) делает электротермотренировку экономически невыгодной и практически нереализуемой, за исключением отдельных наиболее ответственных типов схем.

Термотоковая тренировка – выдержка при температуре окружающей среды 70 С в течении 200 ч под унифицированной электрической нагрузкой : однополупериодное синусоидальное напряжение 6.3 В или 12.6 В частотой 50 Гц (в зависимости от типа микромодуля). Термотоковая тренировка для транзисторных схем эффективнее термотренировки и в то же время не требует сложного оборудования. Герметизированные и прошедшие термотренировку микромодули проверяют на соответствие техническим условиям. Наиболее рационально начинать контроль микромодулей с проверки на функционирование по наличию сигналов на выходе микромодуля без измерения их параметров. Это позволит сразу же отбраковать микромодули, в которых в процессе сборки, герметизации и термотренировки вышли из строя микроэлементы или имеются нарушения монтажных соединений. Однако единственным надежным методом оценки качества микромодулей является контроль по выходным параметрам, который позволяет учесть влияние всех звеньев технологического процесса и качество микроэлементов.

Операция контроля технических параметров.

Контроль технических параметров можно проводить с помощью стандартных измерительных средств полуавтоматически с помощью специальных установок. В серийном производстве применяется полуавтоматический агрегат контроля микромодулей по электрическим параметрам с разбраковкой изделий на две группы: “Годен”, “Брак”.

Оценка качества импульсных и линейных схем на агрегате производится по следующим параметрам : амплитуде, длительности и переднему фронту импульсов, частоте повторения, полосе пропускания и сбоям триггеров.

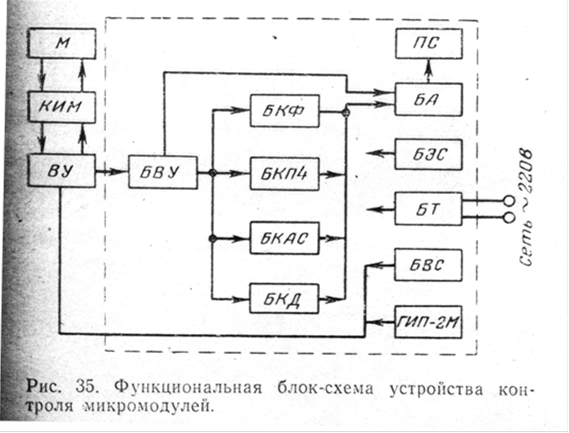

На рис.35 показана функциональная блок – схема агрегата контроля.

Контактирующий и исполнительный механизм (КИМ) служит для подключения микромодуля (М) к соответствующим блокам контрольно-измерительной аппаратуры, выдачи команд и реализации результатов контроля. Входное устройство (ВУ) предназначено для подачи на контролируемый микромодуль напряжений питания и входных сигналов, а также для согласования выхода микромодульной схемы с блоком входного усилителя (БВУ).

Блок входного усилителя служит для усиления входных сигналов, необходимых для нормальной работы блоков контроля: блока контроля переднего фронта импульсов (БКФ), блока контроля полосы пропускания и частоты следования контролируемых сигналов (БКПУ), блока контроля амплитуды контролируемых сигналов и сбоев триггеров (БКАС), блока контроля длительности импульсов. В блоке автоматики (БА) сигналы с блоков контроля суммируется и результирующий сигнал при забракованном изделии поступает на счетчик годных изделий.

6.Планировка участка.

Автоматизированная линия строится по следующему принципу. Микроэлементы, после того как прошли операцию входного контроля (1) ,

В строго ориентированном положении с определенным шагом укладываются

Между двумя лентами из полихлорвинила, которые свариваются между собой по периметру вокруг каждого микроэлемента, причем в одну ленту упаковываются микроэлементы только одного типа, номинала и цоколевки. Каждая лента змейкой укладывается в свой канал питания (по числу микроэлементов в микромодуле). После запуска автомата лента расходится и микроэлементы каждый по своему каналу в ориентированном положении поступают в сборник автомата сборки , который переносит собранный пакет микроэлементов на позицию пайки пакета. Далее осуществляется пайка и разрезка соединительных проводников согласно схеме раскладки микромодуля. Контроль микромодулей в процессе изготовления обычно производится дважды – до и после герметизации. В первом случае производится проверка входящих микроэлементов, правильность сборки пакета микроэлементов, соединительных проводников, качества пайки , а также проверка на соответствие техническим требованиям по электрическим параметрам.

После герметизации изделие вновь проверяется на соответствие техническим требованиям по выходным электрическим параметрам.

Процесс заливки микромодулей эпоксидным компаундом трудно интенсифицировать, так как он связан с длительным приготовленимем заливочного состава, требует тщательного смешивания исходных компонентов, охлаждения и вакуумирования смеси. Кроме того, приготовленный состав имеет ограниченный срок хранения : после заливки изделий в формах в течении не менее 1ч проходит процесс полимеризации.

Подготовленные к заливке формы подают на установку заливки, которая периодически работает в двух режимах: режим приготовления заливочного состава на 8-10 заливок и режим заливки.

Пока в установке готовится заливочный состав, на ее входе накапливается нужное количество форм с микромодулями.

С установки заливки формы автоматически передаются в установку полимеризации компаунда. По выходе из установки полимеризации формы охлаждаются проточной водой, разбираются, а с извлеченных из них изделий удаляются литники.

Список литературы.

1.”Технология производства микромодулей”. Локтаев В.С.

2. Курносов А.И., Юдин В.В. Технология производства полупроводниковых приборов и интегральных микросхем: Учеб. Пособие для студентов вузов.

2-е издание переработанное и доп. – М.: Высшая школа, 1979.

3. Парфенов О.Д. Технология микросхем: Учеб. пособие для вузов по спец. “Конструирование и производство ЭВА” - М.: Высшая школа, 1986.

4.”Пленочная электроника и полупроводниковые интегральные схемы”.

Богдан Г.И., 1979 год.

5.”Технология производства микроэлектронных устройств”. Малышева И.А.,

1980 год.