Непрерывное литье заготовок

Идея непрерывного литья была выдвинута в середине XIX в. Г. Бессемером, который предлагал разливать жидкую сталь между двумя водоохлаждаемыми валками. Однако не только при том уровне техники, но и в настоящее время реализовать такую идею бесслитковой прокатки невозможно. В 943 г. С. Юнган разработал подвижный кристаллизатор для разливки заготовок. В Японии освоение МНЛЗ началось в 955 г. В настоящее время на многих металлургических заводах работают МНЛЗ трех типов: вертикального, вертикального с изгибом слитка, радиального.

В зависимости от размера слитка МНЛЗ делятся на слябовые, блюмовые и заготовочные. Естественно, что размеры промежуточных ковшей, кристаллизаторов, а также состав огнеупоров при этом разные. При непрерывном методе разливки жидкая сталь заливается в кристаллизатор, под влиянием водоохлаждаемых стенок которого начинается первичное охлаждение. Выходящая из кристаллизатора заготовка с жидкой сердцевиной интенсивно охлаждается (вторичное охлаждение). После затвердевания по всему сечению заготовка разрезается на мерные длины. Таким образом, непрерывная разливка позволяет получать непосредственно из жидкой стали полупродукт, готовый для прокатки на чистовых станках.

По сравнению с прежним методом разливки стали в изложницы при непрерывной разливке можно сократить не только время за счет исключения некоторых операций, но и капиталовложения (например, на сооружение обжимных станов). Непрерывная разливка обеспечивает значительную экономию металла вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах. Исключение нагревательных колодцев позволило в значительной степени избавиться от загрязнения атмосферы. По ряду других показателей: качеству металлопродукции, возможности механизации и автоматизации, улучшению условий труда непрерывная разливка также эффективнее традиционных способов. Но непрерывная разливка имеет и Отрицательные стороны. Стали некоторых марок, например кипящие, нельзя разливать по этому методу, малые объемы разливки сталей различных марок повышают

их себестоимость, неожиданные поломки оказывают большое влияние на снижение общей производительности.

МНЛЗ состоит из сталеразливочного и промежуточного 2 ковшей, водоохлаждаемого кристаллизатора 3, системы вторичного охлаждения 4, устройства для вытягивания 5, оборудования 6 для резки и перемещения слитка.

Промежуточный ковш, являющийся последней емкостью на пути стали к кристаллизатору, предназначен для приема металла из сталеразливочного ковша и распределения его по кристаллизаторам. Подачу металла в кристаллизатор производят через разливочные стаканы с помощью регулирующих устройств стопора или шиберного затвора.

Огнеупоры для устройств и приспособлений, регулирующих подачу жидкой стали

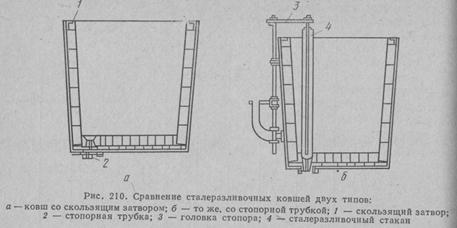

В настоящее время в Японии почти все крупногабаритные ковши оборудованы скользящими затворами. Вертикальные стопорные разливочные устройства применяются мало. Но, поскольку для их изготовления требуются огнеупорные материалы, о них необходимо рассказать.

В комплект стопорного устройства входит стакан, пробка и стопорная трубка. Сталеразливочный стакан является наиболее ответственной частью узла стопорного затвора, точнее стопорной пары пробка—стакан. В условиях опускания стакана (закрывания затвора) и подъема (открывания) эта стопорная пара подвергается обоюдному изнашиванию.

|

Подобные работы: