Очистка газообразных выбросов от аэрозолей

Содержание:

Введение...................................................................................... 2

Раздел 1. Классификация устройств для очистки воздуха от пыли............................................................................................... 4

Раздел 2. Виды воздушных фильтров......................... 7

2.1. Ячейковые фильтры.................................................................................... 7

2.2. Самоочищающиеся масляные фильтры.............................................. 7

2.3. Рулонные фильтры....................................................................................... 8

2.4. Воздушные фильтры высокой эффективности с материалами ФП 9

2.5. Электрические воздушные фильтры................................................... 12

Раздел 3. Пылеуловители для очистки выбросов в атмосферу 14

3.1. Общая характеристика пылеуловителей.......................................... 14

3.2. Пылеосадочные камеры.......................................................................... 15

3.3. Инерционные пылеуловители............................................................... 16

3.4. Циклоны......................................................................................................... 19

3.4.1. Общая характеристика........................................................................... 19

3.4.2. Батарейные циклоны (мультициклоны)................................................. 21

3.5. Ротационные пылеуловители............................................................... 22

3.6. Вихревые пылеуловители....................................................................... 23

3.7. Фильтрационные пылеуловители....................................................... 24

3.7.1. Волокнистые фильтры............................................................................ 25

3.7.2 Тканевые фильтры.................................................................................... 27

3.7.3. Зернистые фильтры................................................................................. 28

3.8. Аппараты мокрой очистки газов........................................................... 29

3.8.1. Полые и насадочные аппараты.............................................................. 30

3.8.2. Барботажные и пенные аппараты........................................................ 31

3.8.3. Аппараты ударно-инерционного типа................................................... 32

3.8.4. Аппараты центробежного типа............................................................ 34

3.8.5. Скруббер Вентури.................................................................................... 35

3.8.6. Электрические фильтры......................................................................... 36

Приложение............................................................................. 38

Список используемой литературы:....................... 45

Большое число современных химико-технологических процессов связано с дроблением, измельчением и транспортированием сыпучих материалов. При этом неизбежно часть материалов переходит в аэрозольное состояние, образуя пыль, которая с технологическими или вентиляционными газами выбрасывается в атмосферу.

Пылевые частицы имеют большую суммарную поверхность, вследствие чего их химическая и биологическая активность очень высока. Некоторые вещества в аэродисперсном состоянии приобретают новые свойства, например способность взрываться. Частицы промышленной пыли имеют различные форму и размеры. Понятие размера частицы ввиду большого разнообразия форм условно. В пылеулавливании принято характеризовать размер частицы величиной, определяющей скорость ее осаждения. Такой величиной служит седиментационный диаметр (диаметр шара, скорость осаждения и плотность которого равны скорости осаждения и плотности сравниваемой частицы). При этом сама частица может иметь произвольную форму. Пылевые частицы различной формы при одной и той же массе оседают с разной скоростью. Чем ближе их форма к сферической, тем быстрее они оседают. Наибольший и наименьший размеры частиц характеризуют диапазон дисперсности данной пыли.

В настоящее время известно несколько сотен различных конструкций аппаратов для очистки газов от пыли. Несмотря на многообразие, все они являются вариантами аппаратурного оформления, где использованы немногие основные принципы осаждения или задержания взвешенной фазы.

Естественными движущими силами процесса осаждения пылевых частиц в потоке являются силы тяжести и диффузии. Эти силы, однако, являются недостаточными для самопроизвольной очистки газов. Хотя улавливание наиболее крупных частиц иногда и осуществляют посредством естественного осаждения в гравитационном поле, в большинстве аппаратов современной пылеочистной техники используют более интенсивное силовое поле, создаваемое искусственно.

Так, для пылеулавливания широко применяют инерционные силы, проявляющиеся при изменении направления и скорости пылегазового потока, а также силы электрического притяжения предварительно заряженных частиц к осадительному электроду.

Находит применение в пылеулавливании и процесс коагуляции, в результате которого происходит образование укрупненных агрегатов, состоящих из нескольких частиц пыли. Этот процесс интенсифицируют с помощью инерционных, электрических или термических сил. В пылеулавливающих устройствах основной процесс осаждения частиц часто сопровождается побочными нежелательными процессами. Так, например, уже осажденные частицы могут вновь увлекаться газовым потоком, а агрегаты частиц, образовавшиеся в процессе коагуляции, разрушиться и т. д.

Для подавления вторичных процессов, мешающих пылеулавливанию, принимают специальные меры — смачивают осадительные поверхности, снижают скорость газа, повышают электропроводность частиц, вводят в газ жидкость для увеличения прочности агрегатов частиц и т. п.

Чтобы выделить пылевидные частицы из газов, осуществляют фильтрование газов через пористые перегородки. В этом случае используют инерционный, электрический или диффузионный механизм осаждения частиц. Выбор механизма осаждения зависит от размеров пылевых частиц, скорости газового потока и других факторов.

В зависимости от природы сил, используемых в пылеулавливающих аппаратах для отделения частиц пыли от газового потока, их подразделяют на четыре основные группы пылеосадительные камеры и циклоны, аппараты мокрой очистки газов, пористые фильтры, электрические фильтры.

Раздел 1. Классификация устройств для очистки воздуха от пыли.

Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду признаков: по назначению, по основному способу действия, по эффективности, по конструктивным особенностям. Классификация пылеулавливающего оборудования дана в ГОСТ 12.2.043-80. Оборудование пылеулавливающее. Классификация.

Оборудование, применяемое для очистки от пыли воздуха в системах вентиляции, кондиционирования и воздушного отопления, а также для защиты от загрязнения пылью воздушной среды зданий, сооружений и прилегающих к ним территорий, метрополитенов, подземных и открытых горных выработок, подразделяется на следующие типы:

· оборудование, применяемое для очистки от взвешенных частиц пыли воздуха, подаваемого в помещения системами приточной вентиляции, кондиционирования и воздушного отопления – воздушные фильтры;

· оборудование, применяемое для очистки от пыли воздуха, выбрасываемого в атмосферу системами вытяжной вентиляции – пылеуловители.

Пылеулавливающее оборудование в зависимости от способа отделения пыли от воздушного потока применяют следующих исполнений: оборудование для улавливания пыли сухим способом, при котором отделенные от воздуха частицы пыли осаждаются на сухую поверхность; оборудование для улавливания пыли мокрым способом, при котором отделение частиц от воздушного потока осуществляется с использованием жидкостей.

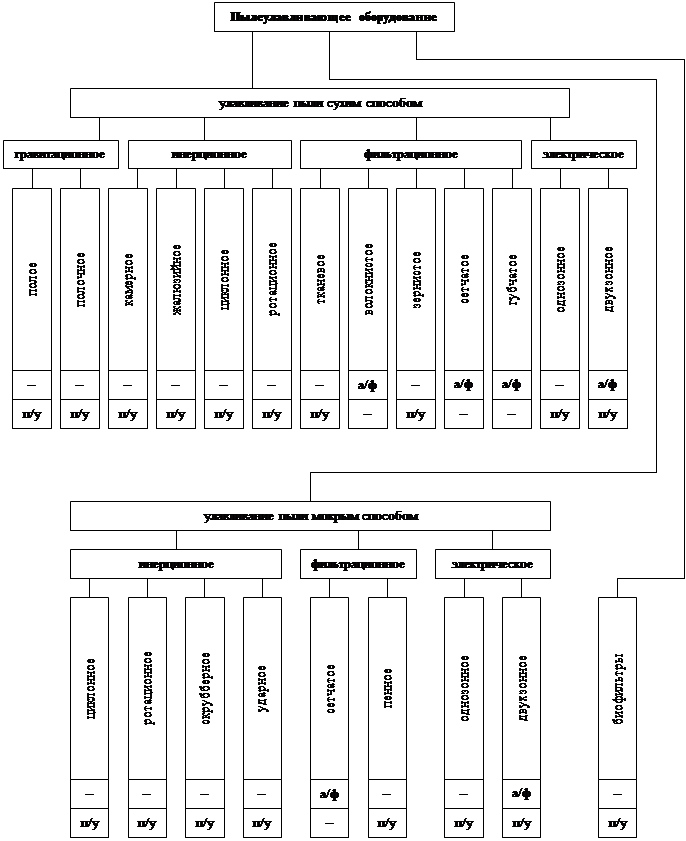

Пылеулавливающее оборудование по принципу действия подразделяется на группы, по конструктивным особенностям – на виды и действует по сухому (табл. 1) и мокрому (табл. 2) способу.

Таблица 1.

Группы и виды пылеулавливающего оборудования для улавливания пыли сухим способом.

Группа оборудования | Вид оборудования | Область применения | |

| воздушных фильтров | пылеуловителей | ||

| Гравитационное | Полое Полочное | - - | + + |

| Инерционное | Камерное Жалюзийное Циклонное Ротационное | - - - - | + + + + |

| Фильтрационное | Тканевое Волокнистое Зернистое Сетчатое Губчатое | - + - + + | + - + - - |

| Электрическое | Однозонное Двухзонное | - + | + + |

Примечание. Знак «+» означает применение; знак «-» означает неприменение.

Таблица 2.

Группы и виды пылеулавливающего оборудования для улавливания пыли мокрым способом.

Группа оборудования | Вид оборудования | Область применения | |

| воздушных фильтров | пылеуловителей | ||

| Инерционное | Циклонное Ротационное Скрубберное Ударное | - - - - | + + + + |

| Фильтрационное | Сетчатое Пенное | + - | - + |

| Электрическое | Однозонное Двухзонное | - + | + + |

| Биологическое | Биофильтр | - | + |

Примечание. Знак «+» означает применение; знак «-» означает неприменение.

Пылеулавливающее оборудование, в котором отделение пыли от воздушного потока осуществляется последовательно в несколько ступеней, отличающихся по принципу действия, конструктивным особенностям и способу очистки, относят к комбинированному пылеулавливающему оборудованию.

Классификация пылеулавливающего оборудования согласно ГОСТ 12.2.043-80 приведена на схеме. На схеме дополнительно показан вид пылеулавливающего оборудования – биофильтр, применяемый для очистки выбросов, от ряда органических пылей.

Раздел 2. Виды воздушных фильтров.

Ячейковые фильтры являются старейшим видом воздушных фильтров. В настоящее время применяют унифицированные ячейковые фильтры с фильтрующим слоем из различных материалов. Ячейка фильтра представляет собой разъемную металлическую коробку. В корпус ячейки укладывается фильтрующий слой. Рамка ячейки имеет ручки для установки и извлечения из панели.

Фильтр ФяР (фильтр Река). Фильтрующим слоем являются металлические гофрированные сетки. Сетки промасливаются специальными маслами (висциновым и др.). Регенерация осуществляется путем промывки запыленных ячеек фильтра в содовом растворе.

Фильтры ФяВ заполнены гофрированными винипластовыми сетками. По эффективности и пылеемкости идентичны фильтрам ФяР. Могут применяться как в замасленном, так и сухом виде. При применении в сухом виде эффективность несколько ниже.

В фильтрах ФяП в качестве фильтрующего материала применен губчатый пенополиуретан, обработанный в растворе щелочи для придания ему воздухопроницаемости. Фильтр обладает меньшей пылеемкостью, чем ФяВ. Регенерация производится промывкой водой. Простота регенерации облегчает эксплуатацию фильтра.

Фильтр ФяУ заполнен стекловолокнистым упругим фильтрующим материалом ФСВУ. Пылеемкость фильтра меньше, чем ФяВ и ФяР. Запыленный материал подлежит замене.

Ячейки фильтров устанавливают в плоские или в V-образные панели.

2.2. Самоочищающиеся масляные фильтры

Самоочищающиеся фильтры лишены основного недостатка ячейковых фильтров – необходимости выполнения трудоемкой операции по ручной промывке запыленных панелей. Кроме того, они компактны, допускают большую удельную воздушную нагрузку, чем ячейковые фильтры.

Применяют два вида самоочищающихся масляных фильтров – с фильтрующим слоем, образованным пружинной сеткой, и слоем из сетчатых шторок.

Самоочищающиеся масляные фильтры с пружинной сеткой. Очистка воздуха производится при его последовательном прохождении через две движущиеся бесконечные пружинные сетки, смоченные маслом (воздух проходит через четыре плоскости, смоченные маслом). Каждая сетка приводится в движение с помощью двух пар валов, получающих вращение от электродвигателя через редуктор. Необходимо обеспечить равномерное движение воздуха по всему сечению фильтра со скоростью до 3 м/с.

При движении пружинных сеток их нижние части погружаются в масляную ванну и при этом очищаются от осевшей на них пыли. Масло в ванне периодически сменяется. Применяют масло висциновое, веретенное, трансформаторное, турбинное и др. Сорт масла должен соответствовать времени года согласно рекомендации завода-изготовителя фильтров.

Самоочищающийся масляный фильтр с сетчатыми шторками. Фильтрующий слой создают сетчатые шторки, прикрепленные к втулочным цепям, надетым на приводные шестеренки. На вертикальных участках движения цепей шторки перекрывают друг друга. В нижней и верхней частях фильтра шторки разъединяются. При прохождении шторок через масляную ванну они промываются, и слой масла обновляется. Шторки движутся периодически – через 12 минут.

Фильтрующая панель поворачивается за 12 – 20 с. (в зависимости от размеров фильтра). Удельная воздушная нагрузка фильтра 8350 м3/(ч×м3). Установка фильтров снабжается системой маслоснабжения с его подогревом, циркуляцией и очисткой.

Рекомендуемая скорость воздуха при прохождении фильтра 2,5 – 2,6 м/с.

Самоочищающиеся фильтры со шторками выпускает ряд зарубежных фирм и отечественных предприятий.

Промышленность до недавнего времени изготовляла рулонный фильтр ФРУ, предназначенный для очистки приточного и рециркуляционного воздуха с запыленностью менее 0,5 мг/м3. Возможно применение фильтра и при большей запыленности при технико-экономическом обосновании. Серийно выпускались фильтры производительностью 20-120 м3/ч. Фильтры могут устанавливаться в вентиляционных камерах и в кондиционерах.

Фильтр собирают из двух или трех секций в зависимости от требуемой производительности. Секция состоит из сварного корпуса, подвижной решетки. Решетка натянута между нижним и верхним валами. Нижний вал – ведущий. В верхней и нижней частях каркаса установлены катушки с фильтрующим материалом. Перемещение решеток и вращение катушек осуществляется с помощью электродвигателя мощностью 0,25 кВт через редуктор. По мере загрязнения материал перематывается с верхних катушек на нижние. В фильтре применяют фильтрующий материал типа ФСВУ. Он представляет собой слой из стеклянного волокна толщиной 30 – 50 мм, промасленный и пропитанный в процессе изготовления связующими веществами. Слой обладает рыхлостью и упругостью. Материал изготовляется в виде полотнищ длиной 15 м. Подвижная решетка обеспечивает необходимую жесткость и прочность фильтрующего слоя.

Перемотка катушек производится периодически при достижении определенного значения гидравлического сопротивления в результате накопления пыли. Скорость перемещения материала при перемотке около 0,5 м/мин.

2.4. Воздушные фильтры высокой эффективности с материалами ФП

Материалы ФП и процесс их получения разработаны в Физико-химическом институте им. Л. Я. Карпова. Материалы ФП представляют собой исключительно равномерные слои ультратонких полимерных волокон.

Поскольку механическая прочность слоя волокон материала ФП невелика, он нанесен на тканевую подложку (марля, бязь, перкаль), которая и обеспечивает необходимую прочность.

В большинстве материалов ФП волокна сцеплены между собой за счет сил трения, и фильтрующий слой выдерживает значительную деформацию. Удлинение при разрыве – от 30 – 50%. Высокая пластичность обеспечивает надежную эксплуатацию фильтров, снаряженных материалами ФП.

Материалы ФП в зависимости от того, из какого полимера они изготовлены, стойки к различным химическим веществам, к высоким температурам – до 250 - 270°C.

Волокна ФП имеют вид ленты, ширина которой в 3 – 5 раз больше толщины. Материалы ФПП обычно обозначают по размеру волокон, а именно по ширине: например, ФПП-15, ФПП-25, ФПП-70 – обозначает фильтр Петрянова из перхлорвиниловых волокон шириной волокон соответственно 1,5; 2,5; 7,0 мкм.

Материалы ФП, изготовленные из полимеров с высокими изоляционными свойствами (перхлорвинил, полистирол), могут получать и удерживать электрические заряды. В результате повышается эффективность фильтра.

При длительном хранении, механическом воздействии, при высокой влажности, под воздействием ионизирующих излучений фильтровальные материалы теряют электрические заряды. Это же происходит и при накоплении в фильтре пыли в результате длительной эксплуатации.

Данные для выбора материалов ФП, применяемых в фильтрах систем вентиляции, приведены в табл. 3.

Таблица 3.

Выбор материалов ФП

| Название фильтра | Рекомендуемая марка материала ФП | Удельная нагрузка по воздуху, нм3/(ч*м2) | Эффективность очистки*, % (не менее) |

| Очистка приточного воздуха и нетоксичных вентиляционных выбросов. | ФПП-70-0,2 | до 150 | 90 |

| Очистка рецеркуляционного и систем кондиционирования. | ФПП-70-0,5 | до 150 | 99 |

| Очистка вентиляционных выбросов, содержащих токсичные или радиоактивные аэрозоли. | ФПП-15-1,5 | до 150 | 99-99,9 |

| Стерилизация вентиляционного воздуха. | ФПП-15-3 | до 150 | 99,9-99,99 |

| Очистка вентиляционного воздуха и других газов с целью улавливания и возврата ценных продуктов. | ФПП-25-3 | до 150 | 99,9-99,99 |

| Очистка вентиляционных выбросов «горячих» камер, боксов, каньонов и т.п. | ФПА-15-4 | до 150 | 99,9-99,99 |

| Очистка вентиляционного воздуха, содержащего аэрозоли особо опасных веществ | ФПП-15-4,5 | до 150 | 99,9-99,995 |

| * - данные по аэрозолям относятся к высокодисперсным аэрозолям с размером частиц 0,1-0,2 мкм. | |||

Широко распространен фильтр тонкой очистки – рамочный фильтр ЛАИК (лаборатория института Карпова). В одном м3 фильтра расположено до 100 м2 поверхности фильтрующего материала. П-образные рамки размещаются с чередованием открытых и закрытых сторон в двух противоположных направлениях. Техническая характеристика фильтра ЛАИК дана в табл. 4.

Таблица 4.

Характеристики фильтра ЛАИК

| Марка фильтра | Фильтрующая поверхность | Фильтрующий материал | Производительность, нм3/ч | Сопротивление Па | Габариты, мм | Допустимая температура, 0С | Назначение | |

При нагрузке 150 м3/ч*м2 | Входное сечение | Длина | ||||||

ЛАИК СП-3/15 | 15,1 | 2250 | 180 | 565*735 | 780 | 60 | Для приточной и вытяжной вентиляции | |

ЛАИК СП-6/15 | 15,1 | 2250 | 240 | 565*735 | 780 | |||

ЛАИК СП-3/17 | 17,5 | ФПП-15 | 2550 | 150 | 615*995 | 355 | ||

ЛАИК СП-6/17 | 17,5 | 2550 | 210 | 615*995 | 355 | |||

ЛАИК СП-3/21 | 21,0 | 3150 | 290 | 650*690 | 625 | Для стерилизации воздуха и систем кондиционирования | ||

ЛАИК СП-6/21 | 21,0 | 3150 | 340 | 650*690 | 625 | |||

ЛАИК СП-3/26 | 26,0 | 3950 | 400 | 660*665 | 750 | |||

ЛАИК СП-6/26 | 26,0 | 3950 | 460 | 660*665 | 750 | |||

| ЛАИК СЯ | 16,0 | 2400 | 130 | 550*630 | 310 | Для приточной вентиляции и систем кондиционирования | ||

Для очистки значительных количеств воздуха из отдельных фильтров устраивается фильтровальная перегородка, в которой устанавливают несколько десятков или более фильтров.

2.5. Электрические воздушные фильтры

Фильтры, применяемые для очистки от пыли приточного воздуха, устроены несколько иначе, чем электрические пылеуловители, используемые для очистки выбросов в атмосферу.

Электрический воздушный фильтр – двухзонный. Вначале поток воздуха, подвергающегося очистке, проходит зону 1, которая представляет собой решетку из металлических пластин с натянутыми между ними коронирующими электродами из проволоки. К электродам подведен постоянный ток напряжением 13-15 кВ положительного знака от выпрямителя 2. Получив электрический заряд при прохождении ионизационной зоны, пылевые частицы в потоке воздуха направляются в осадительную зону 3. Она представляет собой пакет металлических пластин, расположенных параллельно друг другу на расстоянии 8 – 12 мм. К каждой второй пластине подведен ток напряжением 6,5 – 7,5 кВ положительного знака. Пыль осаждается на заземленных пластинах, к которым ток не подведен.

Вокруг коронирующего электрода происходит электрический разряд, сопровождающийся свечением («корона»). В результате электрических разрядов происходит выделение атомарного кислорода (одноатомные молекулы), образование озона O3, а также оксидов азота. При напряжении, применяемом в воздушных фильтрах, и при наличии в нем двух зон озон и оксиды азота выделяются в небольших количествах и опасности для людей не представляют. В электрических пылеуловителях, применяемых для очистки выбросов, используют ток напряжением 80-100 Вт, кроме того, в этих аппаратах к коронирующим электродам подведен ток отрицательного знака, что по имеющимся данным сопровождается более интенсивным выделением вредных веществ (в 8 раз).

Сила электрического тока и потребляемая мощность в электрических фильтрах невелики и находятся в пределах соответственно 0,8 мА и 10 Вт на 1000 м3/ч очищаемого воздуха.

Фракционная эффективность электрического фильтра дана в табл. 5.

Таблица 5.

Фракционная эффективность электрического фильтра

| Размер частиц, мкм | Число частиц в воздухе | Эффективность улавливания,% | |

| перед фильтром | после фильтра | ||

| 0,5 | 4000 | 405 | 89,9 |

| 0,6 | 2505 | 107 | 95,7 |

| 0,7 | 1000 | 46 | 95,4 |

| 0,8 | 500 | 27 | 94,6 |

| 0,9 | 180 | 12 | 93,5 |

| 1 | 140 | 7 | 95 |

| 1,5 | 45 | 3 | 93,3 |

| 2 | 28 | 1 | 96,6 |

Электрический фильтр ФЭ собирают из унифицированных ячеек. Основные технические показатели фильтра ФЭ приведены в табл. 6.

Таблица 6.

Основные технические показатели фильтров типа ФЭ

| Показатели | Ф1Э1 | Ф3Э2 | Ф5Э3 | Ф8Э4 | Ф10Э5 | Ф14Э6 | Ф18Э7 |

Номинальная пропускная способность, тыс. м3/ч | 10 | 19 | 33 | 55 | 66 | 100 | 130 |

Площадь рабочего сечения (округлено), м2 | 1 | 3 | 5 | 8 | 10 | 14 | 13 |

Количество ячеек шириной, мм: 758 965 | 7 - | 14 - | - 18 | 24 12 | - 36 | - 54 | - 72 |

| Потребляемый ток, мА | 7 | 14 | 24 | 42 | 54 | 81 | 110 |

| Потребляемая мощность, Вт | 100 | 200 | 350 | 600 | 600 | 1100 | 1500 |

| Масса, кг | 205 | 367 | 583 | 963 | 1120 | 1640 | 2125 |

Габаритные размеры, мм: А Н | 820 1840 | 1580 1840 | 2090 2344 | 2625 3098 | 3125 3098 | 3125 4598 | 4125 4598 |

Электрический фильтр может быть снабжен противоуносным фильтром, который представляет собой разъемную рамку с заполнением фильтрующим материалом ФСВУ или пенополиуретаном. На входе в фильтр установлена защитная проволочная сетка.

Уловленную пыль удаляют с помощью промывки водой. Расход воды 0,5 м3 на 1 м3 входного сечения фильтра, 0,08 м3 на 1000 м3 очищаемого воздуха, при давлении воды 300 кПа. Продолжительность промывки 3 – 5 мин. Промывка обычно производится раз в 1 – 2 мес., а при отсутствии противоуносного фильтра – 1 раз в неделю. Полная очистка ячеек фильтра производится 1 - 2 раз в год.

Раздел 3. Пылеуловители для очистки выбросов в атмосферу

3.1. Общая характеристика пылеуловителей

Пылеуловители, применяемые для очистки воздуха, удаляемого системами вытяжной вентиляции, делятся на пять классов в зависимости от размеров эффективно улавливаемых частиц пыли, отнесенной к соответствующей группе по дисперсности (табл. 7).

Таблица 7.

Классификация пылеуловителей

| Класс пылеуловителей | Размеры эффективно улавливаемых частиц, мкм | Эффективность по массе пыли, % при классификационной группе пыли по дисперсности | ||||

| I | II | III | IV | V | ||

| I | Более 0,3-0,5 | - | - | - | 99,9-80 | <80 |

| II | Более 2 | - | - | 99,9-92 | 92-45 | - |

| III | Более 4 | - | 99,9-99 | 99-80 | - | - |

| IV | Более 8 | >99,9 | 99,9-95 | - | - | - |

| V | Более 20 | >99 | - | - | - | - |

Под эффективным улавливанием понимают улавливание с эффективностью более 95%. Однако, эффективность улавливания частиц данной группы пыли, приведенная в табл. 7 является в основном ориентировочной, поскольку зависит от концентрации пыли в очищаемом воздухе, от ее слипаемости, волокнистости, которые значительно влияют на коагуляцию пыли.

Разработаны и эксплуатируются значительное количество пылеуловителей во всех отраслях промышленности. Число конструкций составляет тысячи. Имеется возможность рассмотреть здесь лишь наиболее распространенные, характерные и перспективные. Будут рассмотрены аппараты, применяемые преимущественно для очистки вентиляционных выбросов, а также устройства, используемые главным образом в системах очистки технологических выбросов. Четкой границы провести нельзя. Например, циклоны широко применяются, как в системах вентиляции, так и в технологических установках. В то же время некоторые аппараты преимущественно служат для технологической очистки (пылеуловители Вентури, электрофильтры и др.). Это подтверждает необходимость изучения будущими специалистами по теплогазоснабжению и вентиляции основных видов оборудования, применяемого для очистки воздуха и газов в системах различного назначения.

Пылеосадочные камеры являются простейшими пылеулавливающими устройствами. Они относятся к группе гравитационного оборудования, в которую входят два вида оборудования – полое и полочное.

Пылевая частица, внесенная в камеру потоком воздуха, находится под действием двух сил: силы инерции, под воздействием которой она стремится перемещаться горизонтально, и силы тяжести, под действием которой она осаждается на дно камеры.

Равнодействующую сил можно получить из параллелограмма сил. В горизонтальном направлении частица проходит путь l, м

![]() ;

;

в вертикальном h, м

![]() ;

;

где ![]() – время пребывания частицы в камере, с;

– время пребывания частицы в камере, с;

![]() – скорость движения частицы в горизонтальном направлении, м/с;

– скорость движения частицы в горизонтальном направлении, м/с;

![]() – скорость движения частицы в вертикальном направлении, м/с.

– скорость движения частицы в вертикальном направлении, м/с.

Из приведенных выше зависимостей получена формула для определения длины камеры, необходимой для того, чтобы пылевая частица, совершая движение в камере, осела на дно.

![]() (1)

(1)

Из формулы (1) видно, что длина камеры прямо пропорциональна ее высоте, т. е. чем ниже камера, тем быстрее пылевая частица при своем движении в камере встретит дно камеры. Из этого следует, что для уменьшения высоты целесообразно разделить камеру на несколько параллельных каналов с помощью горизонтальных перегородок. По этому принципу устроена полочная пылеосадочная камера. Для удобства удаления пыли полки устраивают наклонными или поворотными.

Для осаждения тонких фракций пыли в камере должно быть обеспечено ламинарное движение воздуха, при котором не было бы перемещения воздуха поперек потока. Для этого пришлось бы устраивать камеры громадных размеров, что практически неосуществимо.

В реальных условиях в пылеосадочных камерах наблюдается турбулентный или переходный режим.

Для увеличения эффекта осаждения за счет использования сил инерции применяются камеры, к потолку которых подвешены цепи, стержни.

В. В. Батурин предложил камеру лабиринтного типа. В этой камере происходит быстрое затухание скоростей в струе, настилающейся на щит, так как струя растекается во все стороны. В результате проведенных испытаний установлено, что эффективность очистки в камере лабиринтного типа выше, чем в обычных пылеосадочных камерах. Известны также пылеосадочные камеры, в которых осуществляется мокрая очистка. Так, для улавливания пыли, растворимой в воде, например, сахарной, применяют пылеосадочную камеру, в которой нижняя часть заполнена горячей водой. Осаждающаяся сахарная пыль поглощается водой, которую по достижении высокой концентрации в ней сахара периодически возвращают в производство и заменяют новой.

Для нормальной работы пылеосадочной камеры необходимо, чтобы воздух равномерно двигался через камеру. Для этого при входе в камеру устанавливают сетки, решетки и другие устройства для выравнивания потока воздуха. Максимальная скорость движения воздуха через пылеосадочную камеру обычно не превышает 3 м/с.

Преимуществом пылеосадочной камеры является простота устройства, несложность эксплуатации, долговечность. Пылеосадочные камеры могут быть изготовлены из кирпича, бетона и других неметаллических материалов, устойчивых к коррозии. Потери давления в пылеосадочных камерах обычно не превышают 20 – 150 Па. В то же время пылеосадочные камеры имеют существенные недостатки, из-за которых применение этого вида пылеуловителей значительно сократилось.

В пылеосадочной камере, даже усовершенствованной конструкции, можно осуществить осаждение наиболее крупных фракций пыли преимущественно со значительной плотностью. Мелкие фракции выносятся из камеры воздушным потоком. Пылевые камеры занимают много места. Степень очистки воздуха в пылеосадочных камерах не превышает 50 – 60 %. Это устройство может применяться лишь для предварительной очистки воздуха от крупнодисперсной пыли со значительной плотностью. Для осаждения взрывно- и пожароопасной пыли устройство пылеосадочных камер не допускается.

3.3. Инерционные пылеуловители

Действие инерционного пылеуловителя основано на том, что при изменении направления движения потока запыленного воздуха (газа) частицы пыли под действием сил инерции отклоняются от линии тока и сепарируются из потока. К инерционным пылеуловителям относится ряд известных аппаратов: пылеотделитель ИП, жалюзийный пылеуловитель ВТИ и др., а также простейшие инерционные пылеуловители (пылевой мешок, пылеуловитель на прямом участке газохода, экранный пылеуловитель и др.).

Инерционные пылеуловители улавливают крупную пыль – размером 20 – 30 мкм и более, их эффективность обычно находится в пределах 60 – 95 %. Точное значение зависит от многих факторов: дисперсности пыли и других ее свойств, скорости потока, конструкции аппарата и др. По этой причине инерционные аппараты применяют обычно на первой ступени очистки с последующим обеспыливанием газа (воздуха) в более совершенных аппаратах. Преимуществом всех инерционных пылеуловителей является простота устройства и невысокая стоимость аппарата. Этим и объясняется их распространенность. Рассмотрим основные конструкции инерционных пылеуловителей.

Инерционный пылеуловитель ИП представляет собой конус, образованный коническими кольцами постепенно уменьшающегося диаметра. Очищаемый воздух входит в основание конуса со скоростью 18 м/с и движется к основанию конуса.

По ходу движения воздух выходит через щели между кольцами, а пылевые частицы под действием сил инерции, продолжая движение в прямолинейном направлении, ударяются о стенки и отбрасываются в массу потока. По мере движения потока концентрация в нем пыли возрастает. У вершины конуса в пылевоздушной смеси остается лишь 5 – 10 % воздуха, п