Кинематический и силовой расчет привода

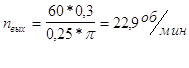

Угловая скорость приводного барабана:

Где V - скорость ленты транспортёра; D-диаметр приводного барабана.

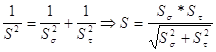

Передаточное число всей передачи

![]() Где

Где ![]() -число оборотов двигателя и выходного барабана,

-число оборотов двигателя и выходного барабана,![]()

![]()

Передаточное число редуктора принимается ![]()

Редуктор червячный, число заходов червяка ![]()

Коэффициент полезного действия ![]()

Передаточное число ременной передачи ![]()

Выходная мощность ![]() где V-окружная скорость,

где V-окружная скорость,![]()

![]()

Исходя из этих данных, выбирается тип двигателя:

112МВ8/700 диаметр вала 32 мм

мощность 3 кВт

число оборотов 700 ![]()

высота оси вала 112 мм

Проектный расчет валов

Крутящие моменты на валах:

ведущем ![]() Н*м

Н*м

ведомом ![]() Н*м

Н*м

![]()

![]()

![]() =

=![]()

![]()

диаметр ведущего вала (червяка):![]() - округляется до 32мм (в соответствии с валом двигателя и муфтой)

- округляется до 32мм (в соответствии с валом двигателя и муфтой)

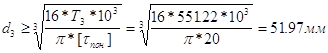

диаметр ведомого вала (червячного колеса):

округляется до 52мм

округляется до 52мм

Диаметры валов:

Ведущий вал под полумуфту 32мм

посадочное под правый подшипник 35мм

посадочное под левый подшипник 30мм

Ведомый вал под шкив передачи 52мм

посадочные под подшипники 55мм

посадочное под червячное колесо 60мм

Подбор муфт /7,с.135/

Тип-муфта упругая втулочно-пальцевая МУВП-32

![]()

![]()

![]() =

=![]() Н*м

Н*м

Максимальный момент 235,4 Н*м

Максимальная угловая скорость 66,67![]()

Внутренние диаметры:

под вал двигателя ![]()

под вал редуктора ![]()

Расчёт сил, действующих на валы

1) Окружная сила на колесе, равная осевой силе на червяке:

![]()

Угол трения при скорости скольжения /1,с. 235,табл. 11.2/(I)

![]()

![]()

![]() (1,стр 233)

(1,стр 233)

2) Окружная сила на червяке, равная осевой силе на колесе; с учётом угла трения:

![]()

3) Радиальные силы, раздвигающие червяк и колесо:

![]()

4) Консольные силы:

![]()

![]()

Где F1 - давление на вал и опору редуктора зубчатоременной передачей; ![]() -начальное натяжение зубчатого ремня (См. распечатку «расчёт зубчатоременной передачи»)

-начальное натяжение зубчатого ремня (См. распечатку «расчёт зубчатоременной передачи»)

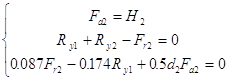

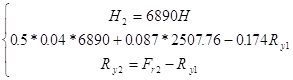

Составление расчётной схемы валов

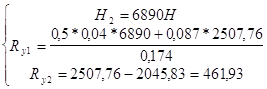

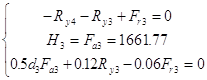

Ведущий вал

Схема-рис 1,а;эпюра крутящего момента - рис 1,б

Вертикальная плоскость схема-рис 1,в

Горизонтальная плоскость схема-рис 1,в

Суммарные реакции опор

![]()

![]()

Эпюры моментов изображены:

в вертикальной плоскости рис 1г

в горизонтальной плоскости рис 1е

Суммарный изгибающий момент в опасном сечении

![]()

Эпюра суммарного изгибающего момента изображена на рис 1ж

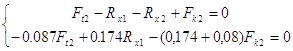

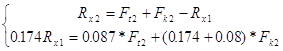

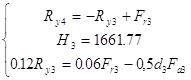

Ведомый вал

Схема-рис 2а;эпюра крутящего момента - рис 2,б

Вертикальная плоскость-рис 2в

Горизонтальная плоскость рис 2в

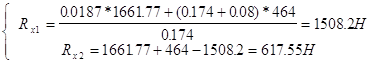

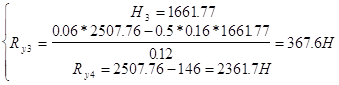

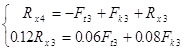

Суммарные реакции опор

![]()

![]()

Эпюры моментов изображены:

в вертикальной плоскости рис 2г

в горизонтальной плоскости рис 2е

Суммарный изгибающий момент в опасном сечении

![]()

Эпюра суммарного изгибающего момента изображена на рис 2ж

Проверочный расчёт валов на статическую прочность в опасных сечениях

Материал валов сталь 45 НВ 217

предел текучести ![]()

предел прочности ![]()

предел выносливости

по нормальным напряжениям ![]()

по касательным напряжениям ![]()

модуль ![]()

закалка 840оС, вода

ведущий вал

По ![]() 4-й теории прочности

4-й теории прочности

![]()

![]() /4,с. 88/

/4,с. 88/

![]() Где

Где ![]() -пределы прочности на изгиб и растяжение, МПа

-пределы прочности на изгиб и растяжение, МПа

![]()

![]()

![]()

![]()

Где S,Wx- площадь поперечного сечения и момент сопротивления вала в опасном сечении.

![]()

![]()

![]()

ведомый вал

По 4-й теории прочности

На валу имеется шпонка сечением 16х10мм

![]() Где

Где ![]() -ширина и глубина паза под шпонку на валу.

-ширина и глубина паза под шпонку на валу.

![]()

![]()

Где S-площадь сечения вала с учётом шпоночного паза.

![]()

![]()

![]()

![]()

![]()

Валы условиям статической прочности удовлетворяют.

Так как максимальный изгибающий момент червячного вала совпал с местом посадки червяка на вал, то расчёт на изгибную выносливость был проведён на ЭВМ (см. распечатку «расчёт передачи одноступенчатого редуктора»)

.

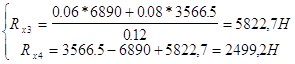

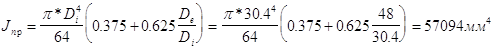

Расчёт червячного вала на жёсткость /5,с. 162/

Приведённый момент инерции

где ![]() -максимальный диаметр червяка

-максимальный диаметр червяка

![]() -минимальный диаметр червяка

-минимальный диаметр червяка

стрела прогиба

Условие жёсткости ведущего вала выполняется.

Расчёт ведомого вала на циклическую прочность

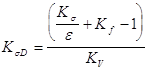

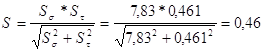

Коэффициент запаса прочности /1,с.324/:

![]() - коэффициент запаса по нормальным напряжениям:

- коэффициент запаса по нормальным напряжениям:

![]() Где

Где

![]() -коэффициент, характеризующий чувствительность материала асимметрии цикла нагружения /1,с.325/.

-коэффициент, характеризующий чувствительность материала асимметрии цикла нагружения /1,с.325/.

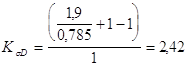

Суммарный коэффициент, учитывающий влияние всех факторов на сопротивление усталости при кручении:

Где

Где

![]() =1- коэффициент влияния шероховатости поверхности /1,с.327 табл.16.7/

=1- коэффициент влияния шероховатости поверхности /1,с.327 табл.16.7/

![]() =1- коэффициент упрочнения поверхности, т.к. упрочнения нет, то он равен 1.

=1- коэффициент упрочнения поверхности, т.к. упрочнения нет, то он равен 1.

![]() - коэффициент влияния абсолютных размеров сечения /1,с. 327,табл 16.6/:

- коэффициент влияния абсолютных размеров сечения /1,с. 327,табл 16.6/:

![]()

![]()

![]() =1,9- коэффициент концентрации напряжений /1,с. 326,табл 16.5/

=1,9- коэффициент концентрации напряжений /1,с. 326,табл 16.5/

![]() /5,с. 159/- амплитуда цикла нормальных напряжений.

/5,с. 159/- амплитуда цикла нормальных напряжений.

![]()

![]() - среднее напряжение цикла нормальных напряжений.

- среднее напряжение цикла нормальных напряжений.

![]()

Коэффициент запаса по нормальным напряжениям:

![]()

![]() - коэффициент запаса по касательным напряжениям:

- коэффициент запаса по касательным напряжениям:

![]() Где

Где

![]() -коэффициент, характеризующий чувствительность материала асимметрии цикла нагружения /1,с.325/.

-коэффициент, характеризующий чувствительность материала асимметрии цикла нагружения /1,с.325/.

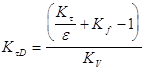

Суммарный коэффициент, учитывающий влияние всех факторов на сопротивление усталости при кручении:

Где

Где

![]() =1,7- эффективный коэффициент концентрации напряжений на шпоночном участке вала /1,с.326 табл.16.5/

=1,7- эффективный коэффициент концентрации напряжений на шпоночном участке вала /1,с.326 табл.16.5/

![]() - амплитуда цикла касательных напряжений /5,с. 159/.

- амплитуда цикла касательных напряжений /5,с. 159/.

![]()

Коэффициент запаса по касательным напряжениям:

![]()

Коэффициент запаса прочности:

<1,5...2,5

<1,5...2,5

Вал имеет необходимый запас по сопротивлению усталости.

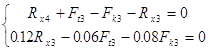

Подбор подшипников

ведущий вал

Минимальные осевые нагрузки:

![]()

Из условия равновесия сил:

![]() -силы определены правильно

-силы определены правильно

левая опора

Подбор по динамической грузоподъемности

С=23500Н КБ=1,3 е=0,24 Кт=1,05 (t=119<125ОС) /2,с. 430/

V=1 ![]()

![]() отсюда X=1;Y=0

отсюда X=1;Y=0

![]()

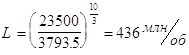

долговечность, млн. об

![]()

долговечность, часов

![]() час

час

правая опора

подшипник N27307

Подбор по динамической грузоподъемности

С=39400Н КБ=1,3 е=0,79 Кт=1,05

Fa2=S2=7443.6 H V=1

![]()

![]()

![]()

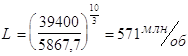

долговечность, млн. об

долговечность, часов

![]() час

час

ведомый вал

Минимальные осевые нагрузки:

![]()

Из условия равновесия сил:

![]() -силы определены правильно

-силы определены правильно![]()

левая опора

подшипник N2007111

Подбор по динамической грузоподъемности

С=49100Н КБ=1,3 е=0,33 Кт=1,05 ![]() V=1

V=1

![]() отсюда X=0.4;Y=1.8 (3,стр 98)

отсюда X=0.4;Y=1.8 (3,стр 98)

![]()

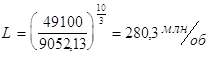

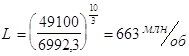

долговечность, млн. об

долговечность, часов

![]() час

час

правая опора

подшипник N2007111

Подбор по динамической грузоподъемности

С=49100Н КБ=1,3 е=0,33 Кт=1,05 ![]()

V=1 ![]()

![]() X=1;Y=0

X=1;Y=0

![]()

долговечность, млн. об

долговечность, часов

![]() час

час

Большие сроки службы подшипников ведомого вала объясняется тем, что у него низкая частота вращения (35 мин-1).

Расчет шпоночных соединений

Все шпоночные соединения выполняются с натягом

(посадка с натягом: ![]() )

)

Под полумуфту ведущего вала Т=33,64 Н*м dвала=32мм

![]() по ГОСТ подбирается шпонка

по ГОСТ подбирается шпонка ![]() мм

мм

минимальная длина шпонки

![]()

длина шпонки примерно равна длине полумуфты

![]()

рабочая длина ![]()

проверка прочности шпонки на смятие

![]()

ведомого вала

а) под червячное колесо Т=551,22 Н*м dвала=60мм

![]() по ГОСТ подбирается шпонка

по ГОСТ подбирается шпонка ![]() мм

мм

минимальная длина шпонки

![]()

длина шпонки примерно равна длине ступицы червячного колеса

![]()

рабочая длина ![]()

проверка прочности шпонки на смятие

![]()

б) под шкив зубчатого ремня Т=551,2 Н*м dвала=50мм

![]() по ГОСТ подбирается шпонка

по ГОСТ подбирается шпонка ![]() мм

мм

минимальная длина шпонки

![]()

длина шпонки примерно равна длине шкива

![]()

рабочая длина ![]()

проверка прочности шпонки на смятие

![]()

Выбор и обоснование посадок сопряжённых деталей.

Графическое построение полей допусков.

Подшипник No2007111 на вал. Система отверстие.

![]() -режим работы тяжёлый, из /1,табл. 17.5/ выбирается посадка m6

-режим работы тяжёлый, из /1,табл. 17.5/ выбирается посадка m6

![]() m6

m6 ![]()

![]()

![]() 55мм H8

55мм H8 ![]()

Dнб=D+ES=55+0=55мм

Dнм=D+EJ=55-0.046=54.954мм

dнб=d+es=55+0.03=55.03мм

dнм=d+ei=55+0.011=55.011мм

TD=ES-EJ=0-(-0.046)=0.046мм

Td=es-ei=0.03-0.011=0.019мм

Nнб=dнб-Dнм=55,03-54,954=0,076мм

Nнм=dнм-Dнб=55.011-55=0.011мм

Nнб>0; Nнм>0-посадка в натяг

Подшипник No2007111 в стакан. Система вал.

Посадка К7 /1,табл. 17.6/;/3,табл 5 на с. 213/

![]()

![]() h8 es=+0.046ES=+0.009

h8 es=+0.046ES=+0.009

![]()

![]()

![]()

![]() ei=0 К7

ei=0 К7

![]() 55мм

55мм

EJ=-0.021

Dнб=D+ES=55+0.009=55.009мм

Dнм=D+EJ=55-0.021=54.979мм

dнб=d+es=55+0.046=55.046мм

dнм=d+ei=55+0=55мм

TD=ES-EJ=0.009-(-0.021)=0.03мм

Td=es-ei=0.046-0=0.046мм

Nнб=dнб-Dнм=55,046-54,979=0,067мм

Nнм=dнм-Dнб=55-55,009=-0.009мм

Nнб>0; Nнм<0-посадка переходная.

Посадка для червячного колеса

Посадка ![]()

p6 es=+0.051

![]()

![]() ES=+0.03ei=+0.032

ES=+0.03ei=+0.032

H7 EJ=0

![]()

![]()

![]()

![]()

![]() 60мм

60мм

Dнб=D+ES=60+0.030=60.030мм

Dнм=D+EJ=60+0=60мм

dнб=d+es=60+0.051=60.051мм

dнм=d+ei=60+0.032=60.032мм

TD=ES-EJ=0.030-0=0.030мм

Td=es-ei=0.051-0.032=0.019мм

Nнб=dнб-Dнм=60.051-60=0,051мм

Nнм=dнм-Dнб=60.032-60.030=0.002мм

Nнб>0; Nнм>0-посадка в натяг

Посадка крышки подшипника в корпус (стакан).

Посадка К7 -стакан (см. посадка подшипника в корпус)

d11 -центрирующая поверхность крышки /6,с. 99,рис 11,1а/

![]() ES=+0.009

ES=+0.009

![]()

![]()

![]()

![]() ei=0 К7

ei=0 К7

![]() 55мм

55мм

EJ=-0.021

![]() Dнб=D+ES=55+0.009=55.009мм es=-0.1

Dнб=D+ES=55+0.009=55.009мм es=-0.1

Dнм=D+EJ=55-0.021=54.979мм

dнб=d+es=55-0.1=54.9мм

dнм=d+ei=55-0.29=54.71мм d11

TD=ES-EJ=0.009-(-0.021)=0.03мм

Td=es-ei=-0.1-(-0.29)=0.19мм

Nнб=dнб-Dнм=54,9-54,979=-0,079мм ei=-0.29

Nнм=dнм-Dнб=54.71-55,009=-0.299мм

Nнб<0; Nнм<0-посадка с зазором.

Корпус редуктора

Материал чугун СЧ 15-32

Толщина стенок ![]()

Пробка сливная масла М12х1,25

Рым-болт М8

Сорт масла Авиационное МК-22

Объем масляной ванны ![]()

Система смазки - окунанием червяка и создание масляного тумана разбрызгивателем.

Сборка редуктора

Перед сборкой редуктора:

1) Осмотреть все детали напредмет выявления брака, заусенцев, сколов.

2) Внутренние кольца подшипников перед запрессовкой на вал и стаканы перед установкой в них наружных колец подшипников нагреть до ![]() С.

С.

3) Шкив и полумуфту перед запрессовкой на валы нагреть до ![]() С.

С.

4) Сборку проводить из деталей, охлаждённых до комнатной температуры.

5) Подшипники продуть сжатым воздухом после запрессовки на валы.

Сборка ведущего вала

На вал червяка, с глухого конца надеть маслоразбрызгиватель и закрепить его винтом М5,следя за тем, что бы он попал в отверстие на валу. Подшипники (No27307 со стороны полумуфты и No2007106 с глухой стороны) надеваются на вал так, что бы широкая часть внутренних колец была обращена к червяку.

Обоймы этих подшипников запрессовываются в соответствующие стаканы широкой стороной к фланцам. Стакан с обоймой подшипника No27307 вставить в корпус, с противоположной стороны вдвинуть собранный червячный вал до упора.

Вставить стакан с обоймой подшипника No2007106.Поставить и привернуть шестью болтами М8х30 крышку со вставленной внутрь уплотнительной резиновой манжетой (пружиной внутрь редуктора). Поставить на место крышку подшипника глухого конца вала. При помощи стальных прокладок, подкладываемых под эту крышку, отрегулировать натяг подшипников червячного вала. Проверить лёгкость проворачивания вала.

Сборка ведомого вала

Вставить в вал шпонку 16х10х90,напрессоватьчервячное колесо, надеть промежуточную втулку, насадить подшипники No2007111 (широкой частью к колесу). В стаканы вставить наружные обоймы подшипников (широкой стороной к фланцам, в стакан с внутренним буртом-до упора в него).

В корпус со стороны глухого конца вала вставить стакан с обоймой (без внутреннего бурта), закрыть временно крышкой и завернуть два болта М8х30.

Положить редуктор на бок собранной крышкой вниз. Опустить собранный вал в корпус до упора, проверить зацепление колеса с червяком. Закрыть крышкой редуктора, Завернуть все крепёжные болты М10х25.Вставить стакан с обоймой.

Поставить редуктор вертикально. Снять крышку с глухого конца вала.

Глядя в смотровое окно, проверить совпадение плоскости, проходящей через середину червячного колеса и оси червячного вала.

Поставить и привернуть обе крышки: одну - глухую, другую, со вставленной уплотнительной манжетой (пружиной внутрь редуктора) со стороны выходного конца вала.

Необходимый натяг и, по надобности, взаимоположение центральной плоскости колеса и оси червяка подбирается толщиной прокладок под крышками.

Проверить лёгкость проворачивания червяка.

Завернуть рым-болт в верхнюю часть корпуса редуктора.

Напрессовать шкив и полумуфту с соответствующими шпонками.

Через смотровое окно залить масло МК-22,закрыть и закрепить четырьмя винтами М5х15 крышку окна с пробкой-отдушиной на ней. Проверить уровень масла при помощи отметки на жезле маслоуказателя.

Эксплуатация редуктора

Редуктор предназначен для эксплуатации в проветриваемом помещении.

При монтаже уделить особое внимание центровке полумуфт редуктора и двигателя.

В процессе эксплуатации следить за чистотой рёбер охлаждения, корпусом редуктора.

Редуктор рассчитан на нереверсивную (привод конвейера) работу. Направление вращения ведомого вала указано на корпусе стрелкой.

Для предотвращения травмирования людей, все движущиеся детали (муфта, открытая передача) должны быть закрыты защитными кожухами, окрашенными бросающимися в глаза цветами, например, в жёлтый цвет с чёрными полосами.

После 13000 часов наработки сменить подшипник No27307,после чего отрегулировать натяг подшипников на обоих валах.

Периодически проводить профилактический осмотр состояния витков червяка и зубцов колеса. Следить за состоянием масла.