Изучение построения робототехнических комплексов для нанесения лакокрасочных материалов в мебельной промышленности

1. Особенности построения комплексов для нанесения лакокрасочных

покрытий

1.1 Назначение и виды отделки

1.2 Виды защитно-декоративных покрытий

1.3 Подготовка поверхностей к отделке

1.4 Методы нанесения лакокрасочных материалов

1.5 Способы отверждения покрытий

1.6 Типовые технологические процессы прозрачной отделки мебели.

2. Автоматизированные линии отделки. Компоновка РТК

для нанесения лакокрасочных материалов

3. Исследование строения привода окрасочного робота

3.1. Общие сведения

3.2 Требования к рабочей жидкости гидроприводов

3.3 Насосы

3.4 Исполнительные механизмы

3.5 Аппаратура управления

4. Система управления РТК для нанесения лакокрасочных

материалов

4.1 Структура системы управления

4.2 Алгоритм системы управления

Заключение

Список используемой литературы

- Введение.

Успешное мебельное производство предполагает предварительный глубокий анализ всех его составных частей, современных тенденций и процессов . Не менее важно знать, в чем конкретно состоит влияние того или иного составляющего на весь комплекс в целом.

В настоящее время имеется большая необходимость в изучении зффективных подходов к повышению качества продукции, и что немало важно к долговременноиу использовагию конечного изделия потребителем. Именно поэтому лакопокраска является доминирующим процессом мебельного производства.

Целью данной работы является изучение построения робототехнических и автоматизированных линий и комплексов на мебельном предприятии.

Оснвными задачами работы являются:

Дать характеристику отделки столярных изделий и рассмотреть основные этапы этого процесса.

Ознакомиться с составляющими элементами производственных линий и их особенностями .

Исследовать эффективность описанных технологических процессов лакопокрасочного участка предприятия.

В работе автор использовал многочисленные издания технической литературы, информационные ресурсы глобальной сети Internet,

Автор работы считает важным уделять должное внимание к внедрению в производство новых автоматизированных линий и робототехнических комплексов, которые будут благоиворно влиять на развитие конкретного предприятия и промышленности в целом.

1. Особенности построения комплексов для нанесения лакокрасочных покрытий

1.1 Назначение и виды отделки

Отделка выполняется с целью придания поверхностям защитных и декоративных свойств. Она может быть прозрачной, непрозрачной, имитационной, специальной.

Прозрачная отделка представляет собой нанесение на отделываемую поверхность лакокрасочных материалов(ЛКМ), которые создают покрытие, сохраняющее и еще больше проявляющее текстуру древесины. Такая отделка применяется при изготовлении мебели из массивной древесины, а также из плитных материалов, облицованных строганым шпоном или пленками, пропитанными синтетическими смолами.

Непрозрачная отделка заключается в нанесении на отделываемую поверхность пигментированных лакокрасочных материалов (красок, эмалей), которые полностью скрывают текстуру и цвет древесины или другого отделываемого материала. Непрозрачная отделка применяется при изготовлении бытовой мебели (особенно детской, кухонной и встроенной), офисной и другой мебели для общественных помещений, а также при наружной отделке домов, садово-парковой мебели.

Имитационная отделка представляет собой способ создания декоративного покрытия методом глубокого крашения, нанесения рисунка текстуры древесины на отделываемую поверхность, напрессовывания на основу пленок с напечатанной на них текстурой древесины, мрамора или другого материала. Имитационная отделка с использованием пленок широко применяется при изготовлении массовой сравнительно дешевой мебели.

Специальная отделка имеет несколько разновидностей. Это может быть нанесение на поверхность отделочного слоя из расплавленного или порошкообразного металла (металлизация), полимерных и других материалов. К ней можно также отнести пескоструйную обработку поверхности, тиснение, выжигание, инкрустацию, резьбу по дереву. Широко распространенная в недалеком прошлом пескоструйная обработка поверхностей, особенно стекла, в настоящее время практически не применяется. Инкрустация и еще в большей мере резьба, наоборот, находят все более широкое применение, особенно при изготовлении художественной мебели

.

1.2 Виды защитно-декоративных покрытий

Эксплуатационные свойства покрытий определяются в основном свойствами применяемых материалов. В зависимости от вида материалов и технологии отделки различают покрытия лакокрасочные, пленочные и комбинированные, т. е. с использованием пленки и лакокрасочного материала.

По декоративным свойствам различают покрытия прозрачные и непрозрачные, т. е. скрывающие цвет и строение отделываемой поверхности. Формируют покрытия методом последовательного нанесения на поверхность различных материалов.

Защитно-декоративные покрытия (ОСТ 13-27-82) на изделиях мебели из древесины и древесных материалов, эксплуатируемых в закрытых отапливаемых помещениях при отсутствии агрессивных сред, классифицируют по различным признакам .

В зависимости от рода основного пленкообразующего материала лакокрасочные покрытия делятся на семь групп: полиэфирные (ПЭ), полиуретановые (УР), меламинные (МЛ), полиакриловые (АК), мочевинные (МЧ), нитроцеллюлозные (НЦ), пентафталевые (ПФ). В зависимости от показателей внешнего вида группы лакокрасочных покрытий подразделяются на две подгруппы: А - покрытия с открытыми порами и Б - покрытия с закрытыми порами, в том числе непрозрачные. Группа покрытий, образованная материалами на основе пропитанных бумаг, в зависимости от применяемого пропиточного материала и покровного лака делится на три подгруппы: А -меламиноформальдегидные и мелами-нокарбамидоформальдегидные, карбамидоформальдегидные и их модификации, полиэфирные; Б и В - карбамидоформальдегидные модифицированные с лаковым покрытием.

Обозначение защитно-декоративных покрытий состоит из пяти частей. Первая часть определяет группу покрытия. Для лакокрасочных материалов указывается покровный материал по ГОСТ 9825, например лак НЦ-243, для синтетических материалов - род полимера (русскими буквами, например, ТР - термореактивный, ТП - термопластичный). Вторая часть указывает подгруппу (заглавными буквами) и категорию покрытия (арабскими цифрами). Третья часть определяет вид лакокрасочного покрытия в зависимости от прозрачности. Она указывается только для лакокрасочных покрытий и обозначается заглавными русскими буквами. Четвертая часть обозначает вид покрытия по степени блеска. Она обозначается заглавными русскими буквами. Пятая часть определяет защитные свойства покрытия и обозначается арабскими цифрами.

Части обозначений отделяются друг от друга точками. Примеры обозначений покрытий:

Эмаль НЦ-25. Б1. Н. Г. 3 — покрытие нитроцеллюлозной группы, подгруппы Б первой категории, образованное эмалью НЦ-25, непрозрачное, глянцевое, ограниченно водостойкое, низкотепло- и низкоморозостойкое; ТР. А2. ПГ. 9 — покрытие, образованное облицовочным материалом на основе бумаг, пропитанных термореактивными полимерами подгруппы А, второй категории, полуглянцевое, водо-, тепло- и морозостойкое.

1.3 Подготовка поверхностей к отделке

Предназначенные для отделки поверхности должны быть ровными и гладкими. Для получения таких поверхностей необходима тщательная предварительная их подготовка.

Подготовка поверхностей к отделке состоит из двух этапов: столярной подготовки и отделочной подготовки. Первый этап включает устранение дефектов, выравнивание и шлифование поверхностей, второй - окончательное выравнивание поверхностей шпатлеванием и порозаполнением, получение желаемого цвета, тона и четкости структуры древесины под прозрачными покрытиями методом отбеливания и крашения. Шпатлевание проводится лишь при подготовке к непрозрачной и имитационной отделке, порозаполнение, отбеливание и крашение - при подготовке к прозрачной отделке. Более высокие требования предъявляются к поверхностям, на которых формируются тонкослойные открытопористые покрытия (лаками нитроцеллюлозными, полиуретановыми, кислотного отверждения). При отделке красками, эмалями, полиэфирными лаками поверхности могут быть менее гладкими, так как эти материалы образуют толстые пленки, обладающие способностью заполнять мелкие углубления.

Для подготовки поверхностей под прозрачные покрытия необходимо удалить с поверхности ворс, его сначала поднимают, увлажнив поверхность древесины тампоном, смоченным в теплом 3 -5 %-ном растворе глютинового клея, а затем высушивают ее (при температуре 18 - 20 °С сушить не менее 1,5 ч, при температуре 50 °С -5-10 мин). Затем ворс удаляют шлифовальной шкуркой № 6. При использовании термопроката удалять ворс не надо.

При необходимости отбеливания поверхность обрабатывают на полировальных станках или вручную тампоном. Для древесины березы и ясеня следует брать

20 %-ный раствор перекиси водорода и 20 %-ный водный раствор аммиака в соотношении 10:1. Затем поверхности сушат при температуре 23 °С в течение 3 ч и выдерживают после сушки 48 ч.

Крашение осуществляют протравами, красителями и пигментами: вручную (тампоном, кистью), окунанием, пневматическим распылением, распылением при повышенном давлении («сухое»), вальцовым способом.

При подборе цвета и тона окраски поверхности готовят растворы исходных красителей, при необходимости их смешивают и ведут пробное крашение образцов. Для приготовления красящих растворов необходимо использовать мягкую воду (с добавлением в нее 0,1 -0,5 %-ной кальцинированной соды) или кипяченую. Краситель растворяют в горячей воде, фильтруют через два слоя марли и охлаждают до комнатной температуры.

Растворы протрав готовят перемешиванием солей металлов в мягкой чистой воде с последующим фильтрованием и разбавлением водой до необходимой концентрации. Растворы протрав готовят 0,5 - 5 %-ными в зависимости от желаемого тона.

Грунтовочные составы наносят вручную кистью или тампоном, пневматическим распылением, вальцовыми станками, обливом, окунанием. Вручную, т. е. кистью и тампоном, составы наносят при ремонте мебели и индивидуальном или мелкосерийном ее производстве. Пневмораспыление используют при отделке деталей и изделий решетчатой формы, изделий в собранном виде и с фасонными поверхностями. При отделке щитовых деталей грунтовку наносят лаконаливными машинами типа ЛМ-3, ЛМ-140 или вальцовыми станками типа МЛН 1.03б ВЩ-9, ВЩ-14 с дозирующими устройствами (рис.4) при скорости подачи до 30 м/мин. Наиболее производительный и экономичный метод - вальцовый.

После грунтования поверхности сушат и шлифуют для снятия поднявшегося ворса. Для шлифования используют ленточно-шлифовальные, вибрационные и щеточные станки.

Подготовка поверхностей под непрозрачные покрытия включает грунтование и шпатлевание — сплошное и местное.

Грунтование проводят пигментированными глифталевыми (ГФ-032, ГФ-020 и др.), масляными, нитроцеллюлозными и другими грунтовками. Их наносят вручную тампонами, пневмораспылением, обливом, вальцами, в электрическом поле токов высокого напряжения, струйным обливом, окунанием.

Шпатлевание различают местное (густой шпатлевкой) и сплошное (шпатлевкой жидкой консистенции). Его можно осуществлять вручную шпателем, пневматическим распылением (обычно фасонных и криволинейных поверхностей), обливом и вальцеванием. При использовании вальцеракельных станков достигаются высокие качество шпатлевания и производительность, минимальный расход шпатлевки. После сушки зашпатлеванные поверхности шлифуют

1.4 Методы нанесения лакокрасочных материалов

1.4.1 Нанесение пневматическим распылением

Этот способ применяют при отделке стульев, рамочных изделий, ящиков, деталей криволинейного и сложного профиля, которые нельзя отделать другими способами. Распылением наносят лаки, краски, эмали, красители, шпатлевки. Этот способ универсален, прост в техническом отношении, но дает большие потери материала и создает повышенную загазованность рабочей среды.

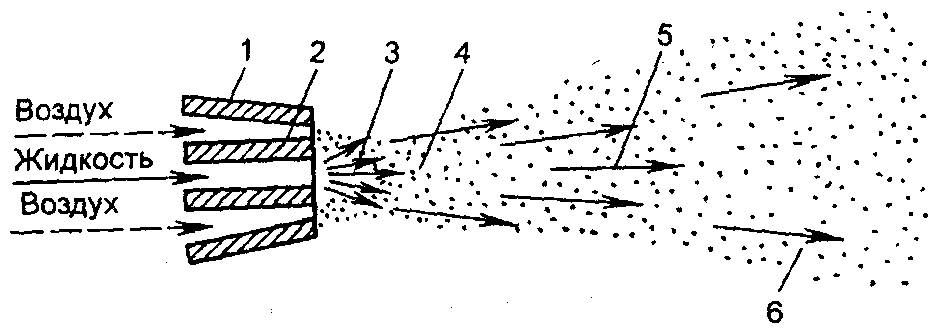

Сущность пневматического распыления состоит в том, что в результате дробления жидкости струей сжатого воздуха ЛКМ переходит в состояние аэрозоля, аэрозольные частицы движутся в направлении воздушной среды и на отделываемой поверхности сливаются в сплошной слой. Распыление материала происходит в форсунке, которая является основной частью распылителей (рис.1). Скорость воздушной струи на выходе из форсунки должна составлять 300 - 450 м/с, давление воздуха в зависимости от конструкции лакораспылителя 0,25 - 0,55 МПа. Оптимальное значение вязкости ЛКМ - 25 - 35 с по ВЗ-4, размер аэрозольных частиц при этом составляет 6 - 80 мкм. Различают форсунки с воздушным и материальным соплом.

Методом распыления ЛКМ чаще всего наносят вручную, используя краскораспылители марок КРП-З, КР-20, КР-20, ЗИЛ, С-765 и др. Процесс выполняют в распылительных кабинах, которые должны обеспечивать полную очистку загрязненного воздуха от лакокрасочной пыли, максимальное удаление образующихся паров и аэрозоля из зоны окраски, пожаробезопасность.

Краскораспылитель, краско- и воздухоподводящие шланги перед началом работы необходимо тщательно осмотреть и проверить их исправность. Затем производят настройку краскораспылителя, т. е. устанавливают форму факела в зависимости от площади окрашиваемой поверхности, регулируют подачу воздуха и краски.

Во время перерывов в работе переднюю часть краскораспылителя необходимо держать в растворителе. При смене краски или лака, а также после окончании работы краскораспылитель необходимо промыть растворителем.

Отделку деталей методом распыления выполняют в распылительных кабинах. Кабины служат также для сбора и отсоса летучих элементов, которые образуются в виде тумана.

По способу подачи изделий распылительные кабины бывают тупиковые и проходные. В тупиковых изделия подают и выгружают через один и тот же проем, а в проходных - изделия подают в один проем, а выгружают из другого.

Рис. 1.

Схема пневматического распыления жидкости форсункой с кольцевым соплом для воздуха: 1 - кольцо для сжатого воздуха; 2 -материальное сопло; 3 -зона разрежения; 4 - зона избыточного давления; 5 - зона распыления; 6 - зона образования тумана

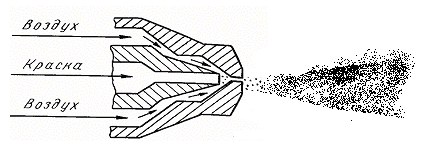

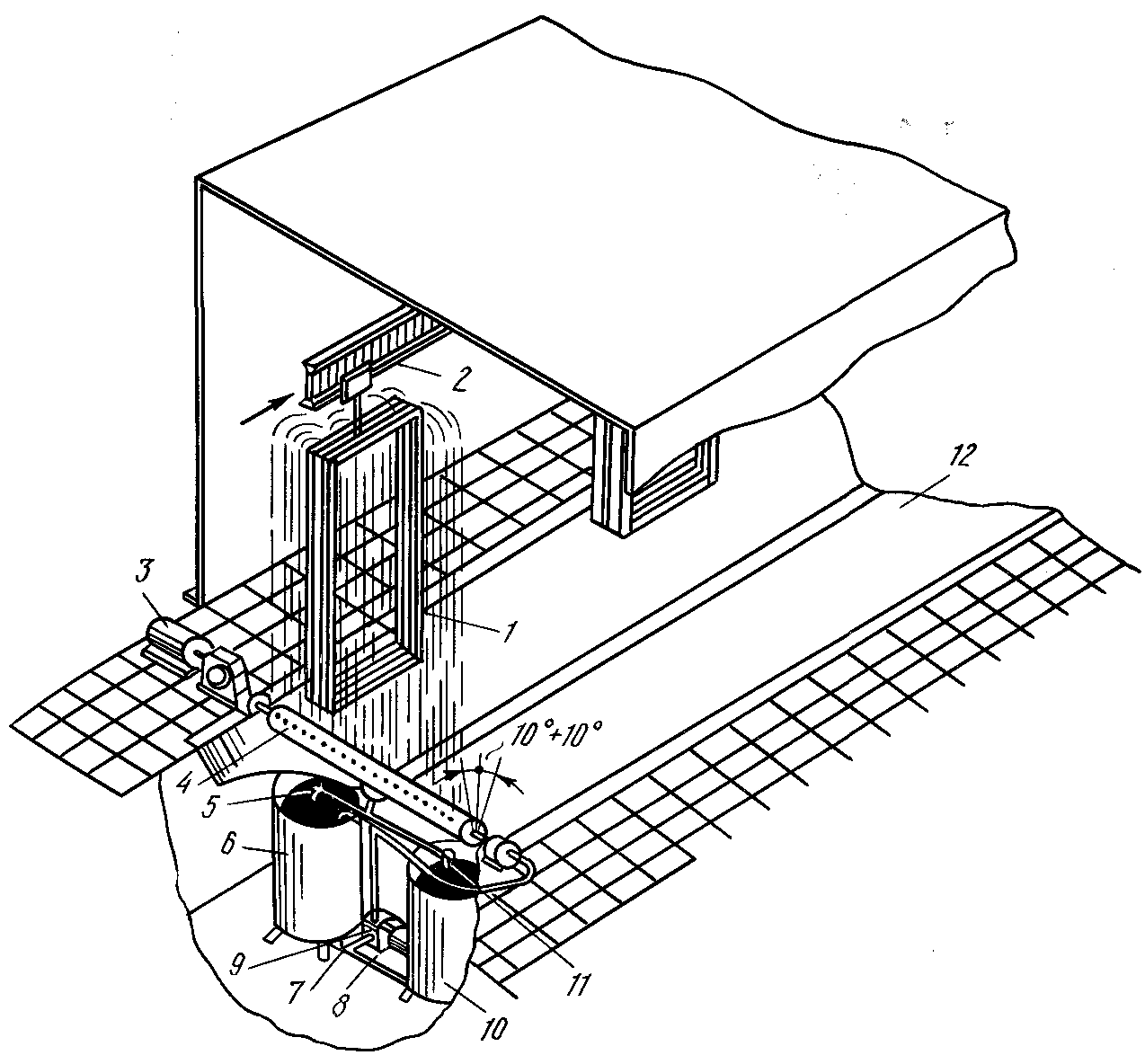

На рис. 2 показана распылительная камера для отделки изделий средних размеров - тумбочек, стульев и т. п. Во время работы воздух с лакокрасочным туманом проходит сначала через краскоуловительную решетку, а затем через камеру с гидрофильтром из двух водяных завес, где очищается от лакокрасочной пыли и частично от растворителей. Далее воздух проходит через сепаратор, который состоит из набора металлических пластин. Здесь он освобождается от избытка влаги, которая стекает в ванну, а затем поступает в систему вытяжной вентиляции и выбрасывается в атмосферу. В ванну стекает и вода, вытекающая из форсунок гидрофильтра. После отстоя вода вновь поступает в гидрофильтр.

Распыление подогретых лаков имеет ряд преимуществ по сравнению с распылением холодных лаков: улучшается растекание лаков с большей вязкостью, уменьшается образование потеков на вертикальных поверхностях, т. е. лаки можно наносить более толстым слоем, а это дает возможность экономить растворители и увеличивать производительность труда.

Для подогрева лакокрасочных материалов существуют установки УГО-2МВ, УГО-4М и др. Они обеспечивают температуру ЛКМ на выходе из распылителя 70 - 75 °С и температуру воздуха на выходе из установки 80 °С.

К недостаткам отделки методом распыления относятся большие потери ЛКМ (до 40 %), загрязнение воздуха, необходимость использования специальных кабин. Избежать ряда недостатков данного метода позволяет способ безвоздушного распыления. Он основан на распылении ЛКМ путем применения высокого давления в лакоподающей системе установки. ЛКМ подается к краскораспылителю под высоким давлением. При выходе из сопла развивается большая скорость струи лака, превышающая критическую скорость движения при данной вязкости, что и приводит к распылению лака. Такой метод позволяет наносить ЛКМ повышенной вязкости с получением более качественных покрытий. Существуют холодный и горячий способы безвоздушного распыления. При холодном давление достигает 24 МПа, а при горячем - 4,5 - 7,0 МПа, но лак нагревается в последнем случае до 70-100°С.

Метод безвоздушного распыления пригоден практически для всех марок лаков, за исключением содержащих ускорители высыхания и имеющих небольшую жизнеспособность.

Рис.2.

Распылительная камера для отделки изделий средних размеров: 1 - каркас; 2 - светильник; 3 - вентилятор;

4 - сепаратор; 5 - гидрофильтр6 - ванна;7 -решетка; 8 - поворотный стоя; 9 - насос

1.4.2 Нанесение электростатическим распылением

Электростатическое распыление происходит одновременно с приданием аэрозольным частицам отрицательного заряда, вследствие чего они притягиваются и осаждаются на положительно заряженное изделие. Этот метод хорош для отделки изделий сложной формы, решетчатых конструкций, например стульев.

Производительность его высокая, потери ЛКМ минимальные. При использовании стационарных установок процесс почти полностью автоматизирован. Санитарно-гигиенические условия труда хорошие.

К недостаткам данного способа относится ограниченный ассортимент применяемых ЛКМ, не всегда равномерное их нанесение на все поверх-ности отделываемого изделия, сложность и высокая стоимость аппаратуры и обслуживания.

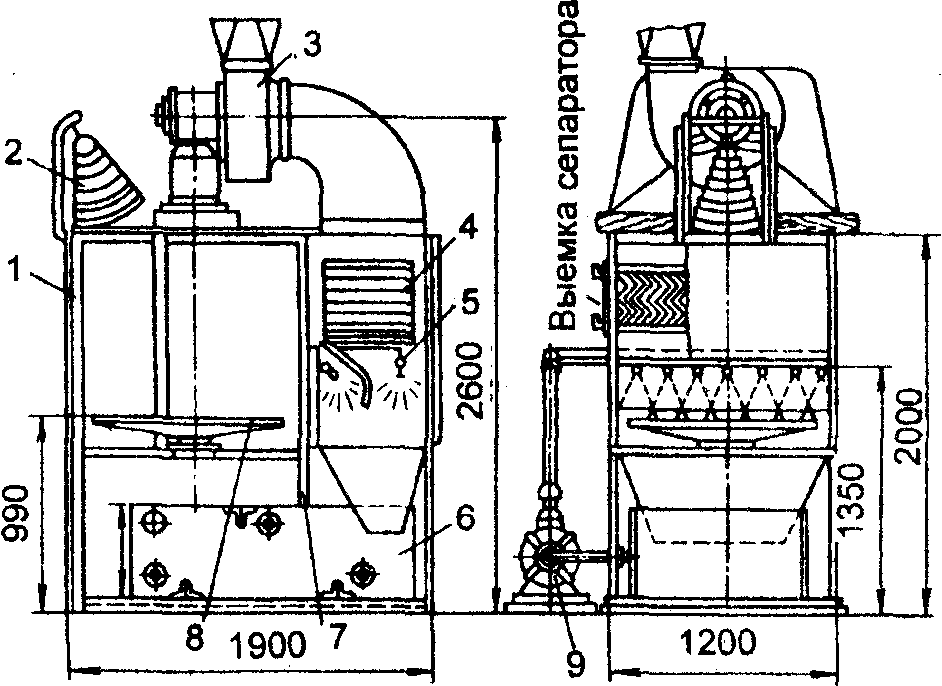

Распыление ЛКМ при электроокраске возможно пневматическим, гидравлическим, центробежным и электростатическим способами. Последний способ осуществляется в постоянном электрическом поле высокого напряжения (50 -140 кВ), а изделие при этом заземляют. При электроокраске происходят следующие электрофизические процессы: зарядка ЛКМ, его распыление, образование факела, движение капель жидкости к изделию, осаждение их на изделии. Принципиальная схема электроокрасочной установки с высоковольтным выпрямителем показана на рис. 3.

.

Рис. 3.

Схема установки с высоковольтным выпрямителем для отделки изделий в электростатическом поле высокого напряжения; 1 - высоковольтный трансформатор; 2 -трансформатор накаливания кенотрона; 3 - кенотрон; 4 - ограничительное сопротивление;5 - автоматический разрядник; 6 — шинопровод; 7, 9 -- изоляторы; 8 -стойка авторазрядника;

10 - бак с лакокрасочным материалом; 11 - доза тор; 12- распылитель; 13 - изделие, 14 - подвеска; 15 - цепной конвейер

Метод нанесения ЛКМ в электрическом поле позволяет уменьшить расход материалов до 50 % по сравнению е пневматическим распылением.

Установки для отделки в электрическом поле могут эксплуатироваться в соответствии с действующими правилами и нормами эксплуатации высоковольтных электротехнических установок и правилами безопасных условий труда и пожарной безопасности. Двери и проемы камеры распыления должны иметь автоблокировку, которая снимает высокое напряжение при входе человека в камеру. Все металлические части установки, находящиеся под напряжением, должны быть заземлены. Перед подачей высокого напряжения и включением конвейера должны подаваться звуковой и световой сигналы. Вытяжная вентиляция должна быть сблокирована с высоковольтным выпрямителем так, чтобы без ее включения нельзя было подать высокое напряжение на распылители.

К обслуживанию установки должны допускаться только лица, которые прошли инструктаж по технике безопасности, пожарной безопасности и охране труда.

1.4.3 Нанесение лакокрасочных материалов вальцами

Нанесение выполняют за один или несколько проходов в зависимости от требуемой толщины покрытия, с одной или с двух сторон. ЛКМ наносится на поверхность с помощью вращающегося вальца. Материал попадает на наносящий валец из ванны с помощью питательного и дозирующего вальцов или из промежутка между дозирующим и наносящим вальцами. Принципиальная схема работы вальцового станка показана на рис. 4 и 5.

Нанесение выполняют за один или несколько проходов в зависимости от требуемой толщины покрытия, с одной или с двух сторон. ЛКМ наносится на поверхность с помощью вращающегося вальца. Материал попадает на наносящий валец из ванны с помощью питательного и дозирующего вальцов или из промежутка между дозирующим и наносящим вальцами. Принципиальная схема работы вальцового станка показана на рис. 4 и 5.

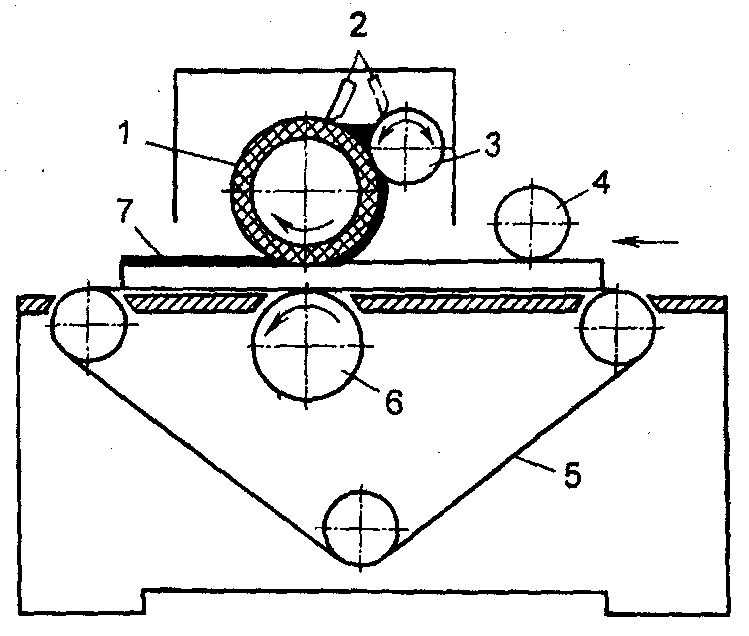

Рис. 4.

Схема вальцового лаконаносящего станка:

1 - лаконаносящий валец; 2 -ракель; 3 - дозирующий валец; 4 - прижимной ролик; 5 - ленточный конвейер;

6 - приводной валец; 7 - слой лакокрасочного материала на поверхности отделываемой детали

По конструкции станки бывают разными. Вальцовым методом можно наносить красители, грунтовки, шпатлевки, лаки, печатные рисунки. Для крашения щитов применяют станки марок КЩ, КЩ-9, для нанесения грунтовок, шпатлевок и лаков — отечественные станки МЛН1.03, ВЩ9-1, ОД-58, ШПЩ-9, а также импортные.

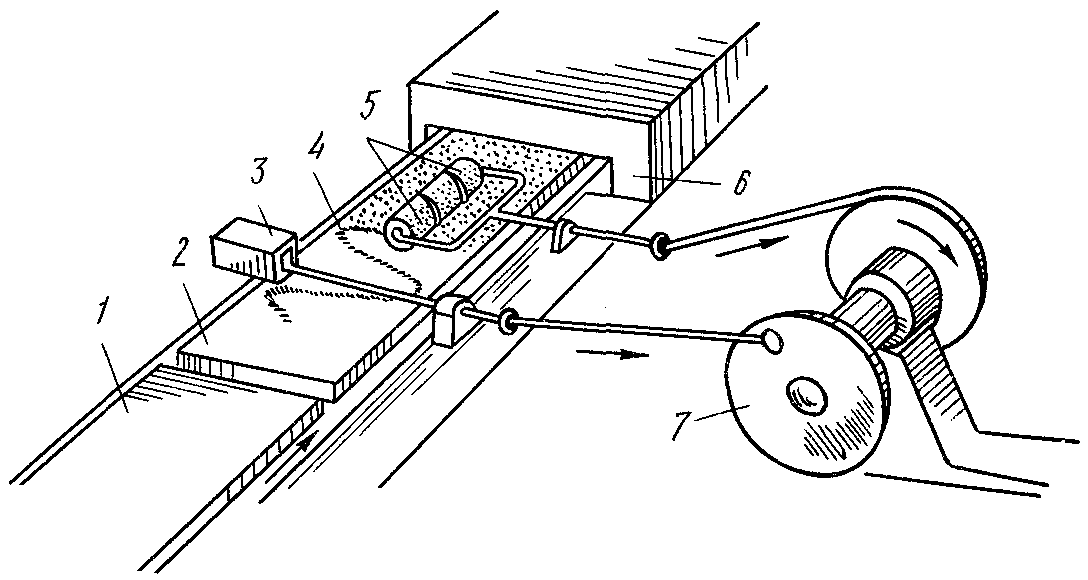

Рис.5. Принцип работы машины для окраски полотен методом наката:

1-транспортер;2 полотно; 3 — бачок с краской; 4--струя краски; 5 — валики; 6 — конвекционная сушильная камера; 7-возвратно-поступательный механизм

Преимуществами вальцового метода являются высокая производительность, незначительные потери материала, возможность нанесения материалов различной вязкости, очень тонких слоев, а также легкая встраиваемость станков в автоматические линии.

1.4.4 Нанесение лакокрасочных материалов методом плоского налива

Плоский налив получил широкое распространение, так как он обеспечивает высокую производительность. За одну операцию можно нанести большое количество материала при сравнительно высокой вязкости, т. е. с малым расходом растворителей. Метод налива имеет небольшие потери ЛКМ, правда, он не обеспечивает нанесение малых расходов лака за один проход (менее 90 г/м2), а при встраивании лаконаливных машин в линии требуется применение специальных систем для разгона и торможения деталей, поскольку скорость в машине выше, чем в линии.

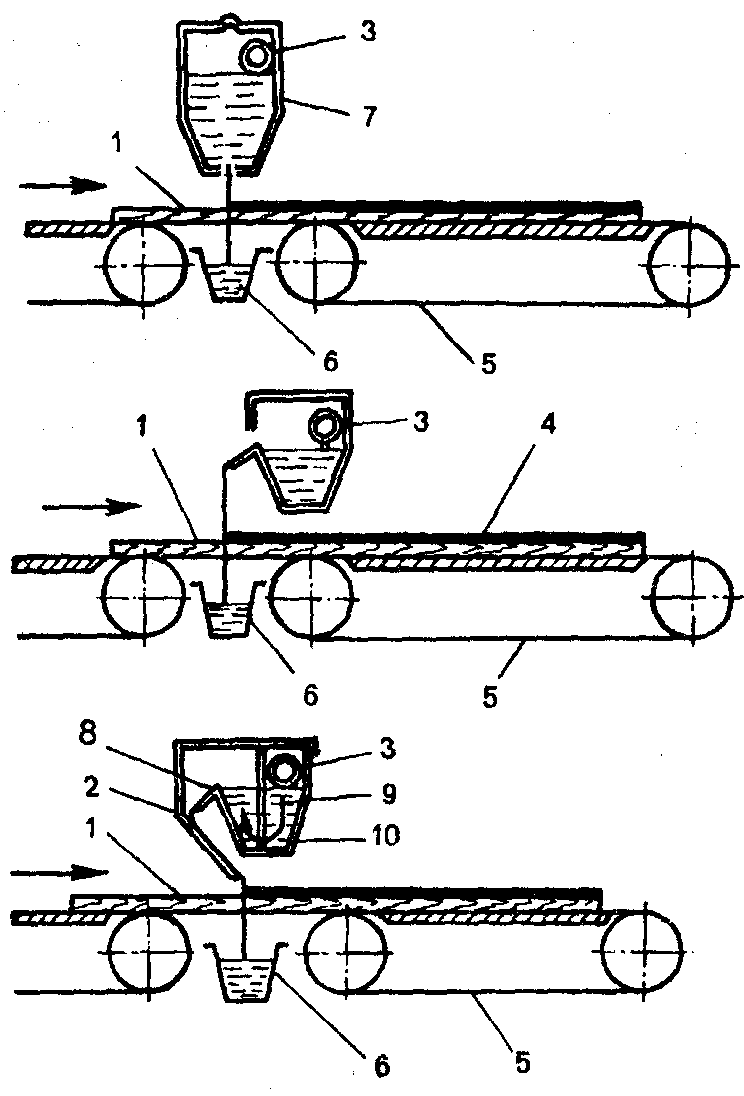

Сущность нанесения ЛКМ методом налива состоит в том, что уложенные на движущийся конвейер плоские детали проходят через завесу жидкого материала, который вытекает из наливной головки. Завеса отделочного материала может быть образована различными способами, в зависимости от схемы головок лаконаливных машин (рис. 6).

Рис. 6.

Схема образования завес отделочного материала: а - вытекание из донной щели; б - переливание через сливную плотину; в — переливание со сливной плотины со стенанием с экрана; 1 - деталь; 2 - экран; 3 - лакоподающая труба; 4 - покрытие; 5 - конвейер; 6 - лоток; 1 - корпус головки; 8 - сливная плотина; 9 - перегородка; 10 -фильтр

Краткая техническая характеристика наливной машины ЛМН-1М

Вязкость лакокрасочных материалов по ВЗ-4, с......................... ........ 25—130

Расход лаков, смеси на 1 м2 лакируемой поверхности, г/м2 ………… 30—600

Скорость подачи деталей, м/мин ........................................................... 10—170

Длина сливной кромки головки, мм ....................................................... 1400

Диапазон регулирования подъема головок от уровня стола,

мм .......................................................................................................... 30—270

Расстояние между головками, мм .......................................................... 375

Емкость сливного бака, л ....................................................................... 50

Суммарная мощность электродвигателей, кВт.................................... 3,37

Агент подогрева лаковой смеси................................................... .. Горячая вода

Габаритные размеры машины, мм ............................................. 4000x2200x1350

Масса машины, кг .................................................................................... 1700

Новая машина обеспечивает лучшее качество покрытия, дает возможность получать тонкие покрытия, снабжена двумя наливочными головками. Дляотделки кромок разработана типовая конструкция наливной машины ЛМК-1.

Брусковые детали можно отделывать на наливных машинах КВ-50-02 и КВ-50-13 (два зеркальных исполнения одной модели), выпускаемых Рыбинским ЗДС.

Краткая техническая характеристика наливной машины КВ-50-02

Размеры отделываемых деталей, мм ................................(450—3000) х (10—150)х (10—150)

Скорость подачи деталей, м/мин ............................................................ 30—120

Длина сливной кромки головки, мм............................................................ 350

Расстояние от сливной кромки головки до

линии пересечения образующих роликов и

поверхностей подающих лент транспортеров, мм .............................. 120—400

Установленная мощность, кВт..................................................................... 2,3

Количество наливных головок ...................................................................... 1

Габаритные размеры машины, мм ................................................ 6560 (1800) х 1400 х 1400

Масса машины, мм

(с рольгангом) ............................................................................................... 1425

Способом налива можно наносить однокомпонентные и двухкомпонентные лакокрасочные материалы, а также и водно-дисперсионные.

Для отделывания пластин щитов применяют машины типов ЛМ-3, ЛМ-140-1, ЛМ-80-1, для отделывания кромок -ЛМК-1 (двухголовочная) и др.

1.4.5 Нанесение лакокрасочных материалов методом окунания

Окунание применяют для отделки деталей обтекаемой формы. Детали или изделия погружают в ванну с ЛКМ, затем извлекают из нее, выдерживают до отекания излишков лака или краски и сушат.

На толщину и равномерность лакового покрытия оказывают влияние различные факторы. Толщина покрытия тем больше, чем выше вязкость лака, содержание нелетучих, скорость испарения растворителей и вытягивание из ванны и чем меньше плотность лака.

Метод окунания производительный, ЛКМ используются экономно, хорошо поддается механизации и автоматизации. Его недостаток -неравномерное по толщине покрытие по всей длине детали, так как с верхней части детали стекает больше лака, чем с нижней. С увеличением скорости вытягивания увеличивается неравномерность покрытия по длине детали.

В производстве мебели окунанием наносят красители, грунтовки, шпатлевки, нитроцеллюлозные лаки и эмали, реже - беспарафиновые полиэфирные лаки. Таким способом отделывают ножки столов, плоскоклееные и гнуто-клееные боковины стульев, кресел и т. п.

1.4.6 Нанесение лакокрасочных методом протягивания

Протягивание (экструзию) используют для нанесения ЛКМ на детали постоянного сечения, например на палочки детских кроватей. Деталь проходит через закрытую камеру с ЛКМ сквозь резиновые шайбы (фильеры), которые обжимают деталь и не дают лаку вытекать из камеры (рис. 7). Детали должны подаваться торец в торец, без остановки. Лаки должны иметь высокую вязкость - около 300 — 350 с по ВЗ-4. Так как лаки с такой вязкостью не выпускаются, на практике применяют нитролаки НЦ-218, НЦ-223, предварительно выпарив из них растворитель. Количество наносимого лака регулируют жесткостью фильеры и степенью обжатия деталей.

Рис.7.

Схема установки для нанесения лакокрасочных материалов методом протягивания: 1 - подающие вальцы; 2 - деталь; 3 — ванна; 4 - фильера; 5 — ленточный конвейер сушильной камеры

Способ протягивания прост, производителен, почти полностью автоматизирован, при этом способе совсем малые потери лака, но им можно отделывать практически только круглые и шестигранные в сечении детали.

1.4.7 Нанесение лакокрасочных материалов методом струйного облива с выдержкой в парах растворителя

Сущность этого метода заключается в окраске вертикально подвешенных деталей при пересечении ими многоструйной (ламинарного типа) завесы краски с последующей выдержкой в паровой зоне, что создает благоприятные условия для окраски труднодоступных мест, замедляет испарение растворителя из окрасочного слоя, улучшая тем самым разлив краски и способствуя достижению равномерной толщины покрытия.

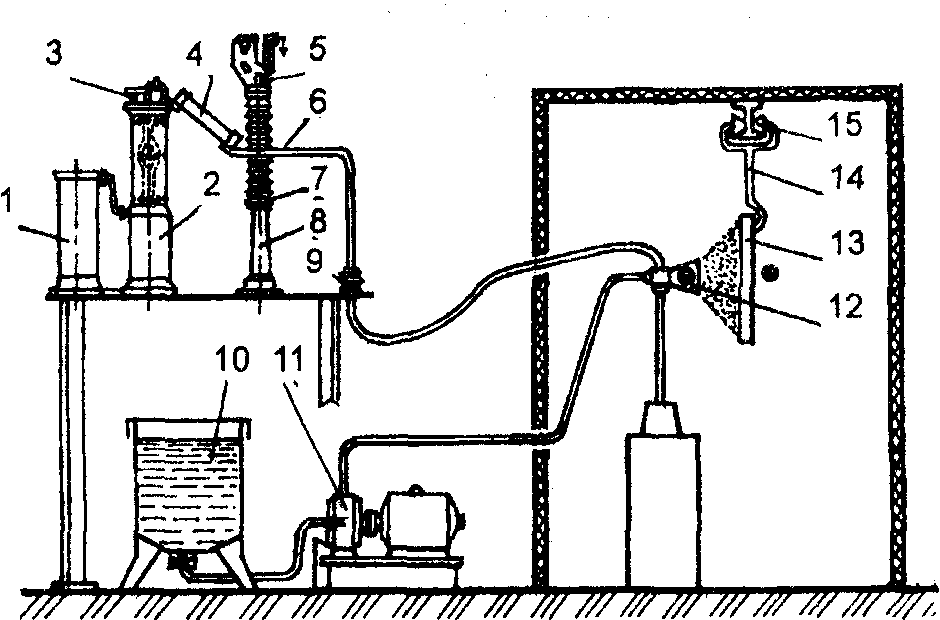

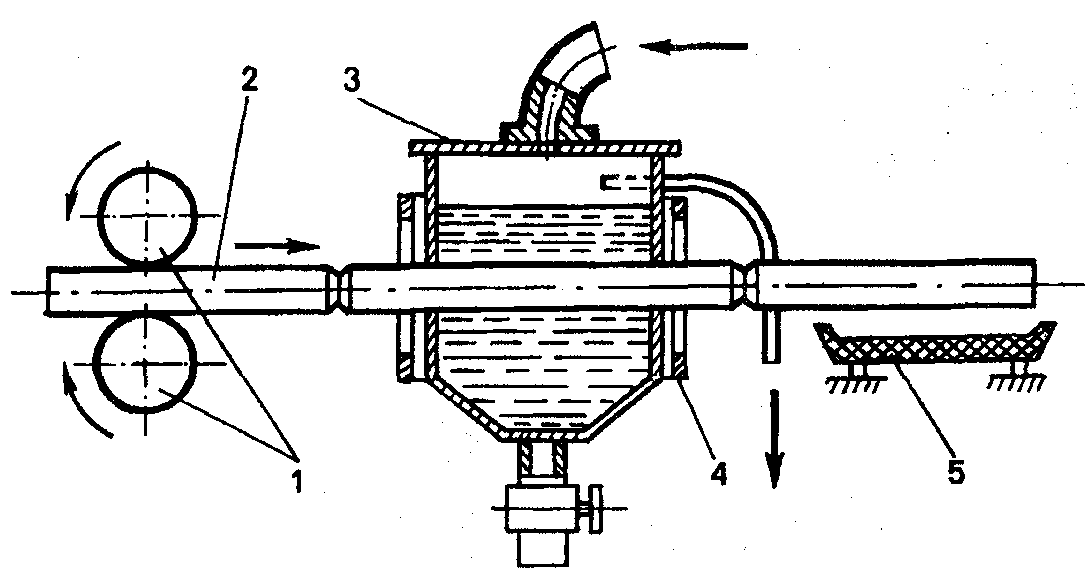

Струйный облив осуществляется путем подачи краски через сопла неподвижного контура, охватывающего деталь, или через систему сопел на качающейся трубе (осцикаторе), расположенной под конвейером с деталями (рис. 8). Необходимая концентрация паров в паровом туннеле создается, главным образом, счет испарения растворителей с окрашенных деталей. Продолжительное пребывание изделий в паровом туннеле и концентрация растворителя снижают толщину окрасочного слоя, в первую очередь, на кромках изделий. Потери краски при нанесении рассматриваемым методом не превышает 5 — 10%.

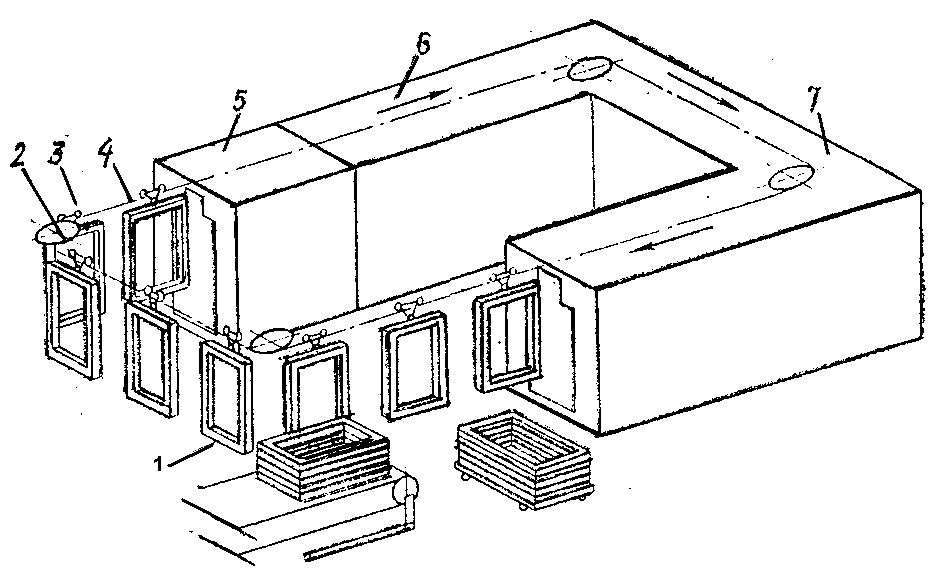

Вологодским станкостроительным заводом выпускается полуавтоматическая линия окраски столярно-мебельных изделий ДЛ38М, планировка которой показана на рис.9. В модификации ДЛ38М исключена камера обдува перед обливом (детали должны поступать на окраску очищенными от Древесной пыли и стружки), спрямлен паровой туннель. При окраске блоков в собранном виде скорость конвейера не должна превышать 0.7 м/мин. Максимальные размеры окрашиваемых изделий, мм: высота до 2000, ширина до 110, ширина транспортного проема 450.

Скорость конвейера линии ДЛ38М составляет 0,4 — 1,8 м/мин. При варьировании скорости конвейера продолжительность облива должна быть не менее 2 мин, а выдержка в парах растворителя 10 — 12 мин.

Установка струйного облива имеет неподвижный контур и осцикатор, однако, облив столярных изделий обеспечивается, как правило, только через осцикатор.

Рис. 8. Схема установки струйного облива:

1—изделия; 2 — конвейер; 3 — привод; 4 — коллектор; 5, 11 -трубы; 6 — бак с эмалью; 7, 8 — вентиль; 9 — насос; 10 — бак с растворителем; 12 — поддон .

Рис.9. Схема полуавтоматической линии ДЛ-38М:

1 — изделие; 2 — держатели; 3 — каретка; 4 — цепь конвейера; 5 — камера облива; 6—камера выдержки гв парах растворителя; 7—сушильная камера

1.5 Способы отверждения покрытий

После нанесения на поверхность жидкий ЛКМ превращается в твердую лакокрасочную пленку. Отверждение происходит в результате испарения растворителей (спиртовые, нитроцеллюлозные, акриловые лаки), либо в результате реакции окисления (масляные лаки), либо за счет реакций полимеризации или конденсации, либо за счет испарения растворителей с одновременным химическим превращением. Термин «сушка», который применяют на практике для названия операции отверждения, не вполне отражает, как видим, физико-химичеcкую сущность процесса.

Скорость отверждения покрытий зависит от вида ЛКМ, толщины покрытия, температуры и способа сушки и других факторов, а степень высыхания - от твердости покрытия и определяется тремя стадиями.

Высыхание до степени 5 соответствует такому состоянию, когда к поверхностной пленке не прилипают частицы пыли. При высыхании до степени 3 пленка имеет такую твердость, что ее можно обрабатывать дальше (шлифовать, полировать). При этом твердость по маятниковому прибору М-3 для нитролаковых покрытий должна составлять 0,30 - 0,35, для полиэфирных - 0,35 - 0,55. Полное высыхание - это такое состояние покрытия, при котором дальнейшая твердость не меняется и процесс усадки пленки прекращается. Эта стадия отверждения достигается в процессе эксплуатации. В производственных условиях покрытия достаточно сушить до степени 3.

Различают сушку естественную, при температуре воздуха 18 - 23 °С, и горячую. Продолжительность последней по сравнению с естественной уменьшается в 5 — 6 раз и более.

Интенсификация отверждения покрытий имеет большое значение для организации процесса на автоматических линиях, при больших объемах производства. При малых объемах производства применение интенсивных методов отверждения лакокрасочных покрытий экономически не оправдано.

Существуют следующие виды горячей сушки: с конвективным и терморадиационным нагревом и с предварительным аккумулированием тепла.

Конвективный нагревосуществляется теплым воздухом (40 - 80 °С). Нитролаковые покрытия сушат при температуре 40 - 60 °С, беспарафиновые полиэфирные - при 60 - 80 °С. При более высокой температуре на поверхности появляются пузыри, сморщивание пленки.

Процесс высыхания начинается на поверхности покрытия. Образующаяся сверху твердая пленка препятствует свободному удалению паров растворителей, находящихся в нижележащих слоях. Это увеличивает время сушки и ухудшает качество пленки, так как на ее поверхности образуются пузыри и кратеры. Поэтому сушка ведется ступенчато: в начальный период, т. е. при интенсивном испарении растворителя, при пониженной температуре, а затем при повышенной.

На практике применяют различные конвективные сушильные камеры периодического и непрерывного действия. Теплоносителем является пар, реже - горячая вода. Камеры периодического действия изготовляют в виде тупиковых кабин, куда закатывают этажерки с деталями. Камеры непрерывного действия более прогрессивные. Транспортные органы в них выполнены в виде передвижных напольных или подвесных этажерок.

Терморадиационный нагрев основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины. В результате их поглощения подложка нагревается. В этом случае направление потока тепла (от древесины к наружной поверхности лакового покрытия) совпадает с направлением движения летучих веществ ЛКМ, в результате чего сокращается продолжительность сушки и улучшается качество покрытий.

Для сушки применяют инфракрасные лучи с длиной волны 0,75 - 8 мкм. Лучшая проницаемая способность их наблюдается при длине волны 1-4 мкм, т. е. при температуре нагревателя 450 °С и выше. В качестве источника тепла применяются чаще трубчатые электронагреватели, реже - электролампы и обогреваемые панели.

Сушка методом предварительного аккумулирования тепла заключается в том, что отделываемую деталь предварительно нагревают, а затем на горячую поверхность наносят лакокрасочное покрытие. В результате нагрева воздух из поверхностных пор частично удаляется и, следовательно, уменьшается количество пузырей при сушке лакового покрытия. Этому способствует и то, что пары растворителя беспрепятственно удаляются через покрытие. Предварительный нагрев поверхностей деталей можно производить любым способом.

Фотохимическое отверждение полиэфирных покрытий ультрафиолетовыми лучами (УФ) является одним из наиболее эффективных способов. Для облучения покрытий используют волны длиной 320 - 400 нм (ультрафиолетовые). Молекулы, поглощающие энергию УФ-лучей, скачкообразно переходят в электронно-возбужденное состояние и становятся более реакционно-способными. Скорость полимеризации зависит от интенсивности УФ-излучения.

Чтобы повысить чувствительность полиэфирного лака к УФ-облучению, в него вводят сенсибилизатор, который в реакции сополимеризации не участвует, но служит для переноса поглощенной им энергии на молекулы реагирующих компонентов. Он интенсивнее, чем ненасыщенные смолы, поглощает свет в ультрафиолетовой области.

Используемый при отделке парафинсодержащий лак вначале должен медленно полимеризоваться, чтобы на поверхности покрытия образовался сплошной защитный слой парафина. Поэтому покрытия облучают сначала лампами низкого давления (люминесцентными), а затем высокого (ртутно-кварцевыми), с более высокой мощностью. После сушки поверхности можно шлифовать и полировать сразу, без выдержки.

Полиэфирные парафинсодержащие лаки стали заменяться беспарафиновыми (а в последнее время и они в Беларуси почти не применяются). Поверхности, отделанные беспарафиновыми полиэфирными материалами, облучают ультрафиолетовы