Изготовление и сборка оконных блоков

Введение

Для производства изделий из древесины исходный материал в виде досок, листов фанеры и древесных плит (а также круглых древен) требуется предварительно раскроить на заготовки.

Для этой цели используются распиловочные станки: круглопильные или ленточные. Для изготовления прямых заготовок сравнительно небольшой толщины, используются круглопильные станки. Для распиловки толстых заготовок (круглых бревен, брусков) используется ленточный станок, где режущим инструментом служит натянутая на ведущие ролики, бесконечная лента с режущими зубьями. Также ленточная пила используется для изготовления криволинейных заготовок.

КОНСТРУКЦИЯ И ЭКСПЛУАТАЦИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ

Назначение станков

Для производства изделий из древесины исходный материал в виде досок, листов фанеры и древесных плит требуется предварительно раскроить на заготовки. Эту технологическую операцию выполняют на круглопильных станках. В зависимости от требований к качеству обработки деталей различают раскрой предварительный и окончательный, чистовой. Бывают следующие виды раскроя на круглопильных станках.

Торцевание досок и брусковых заготовок производят на станках для поперечного раскроя. Станки бывают одно- или многопильные (концеравнители). На многопильных станках можно выпиливать одновременно несколько кратных заготовок. Продольный раскрой пиломатериалов и заготовок осуществляют на круглопильных станках для продольного раскроя. Выпиловка из одной широкой заготовки за один проход одновременно нескольких брусков или реек выполняется на многопильных станках. Пильные валы этих станков могут иметь две, три, пять и более пил.

Часто требуется распиливать материал не только в поперечном и продольном направлениях, но и под косым углом. Такой смешанный раскрой выполняют на универсальных круглопильных станках.

Раскрой листовых материалов и плит на щитовые детали выполняют на раскроечных станках, а опиловку кромок — на форматно-обрезных станках. Если требуется получить детали с продольными кромками, то форматно-обрезные станки оснащают дополнительно профильными фрезами.

По расположению пилы относительно распиливаемого материала станки различают с нижним и верхним расположением пилы. Расположение пилы и направление ее вращения выбирают так, чтобы сила пиления Fу прижимала заготовку к базирующим элементам станка. В одних конструкциях станков заготовку подают на пилу, в других вращающуюся пилу надвигают на заготовку.

Главными параметрами круглопильных станков для поперечного и продольного раскроя досок на заготовки являются наибольшая ширина и наименьшая или наибольшая длина распиливаемого материала. Эти размеры определяют габаритные размеры станка.

Для форматных станков главный параметр — наибольший размер раскраиваемых плит. Наибольшая толщина H распиливаемого материала определяет основной параметр станка — мощность привода механизма резания.

Материал, поступающий на круглопильные станки, должен удовлетворять техническим требованиям, иметь допустимые отклонения размеров

Конструкция ленточнопильных столярных станков

Станки ленточнопильные столярные предназначены для прямолинейного и криволинейного пиления досок, щитов и листовых материалов на заготовки. Режущий инструмент станков выполнен в виде бесконечной ленты, на одной кромке которой имеются зубья. Лента надета на два узких шкива, один из которых приводится во вращение от электродвигателя.

В зависимости от размера распиливаемых заготовок станки бывают с диаметром шкивов 400 мм (ЛС40-1), с диаметром шкивов 800 мм и ручной подачей или с автоподатчиком (ЛС80-6).

Станок ленточнопильный столярный ЛС80-6 (рис.1) включает станину 1 С-образной формы, верхний неприводной шкив 2, ленточную пилу 3, ограждение пилы с направляющим устройством 4, наклоняющийся стол 5, нижний приводной шкив 7, который приводится во вращение через ременную передачу от электродвигателя 9. Для выпиливания деталей требуемой ширины служит направляющая линейка 6. Для быстрой остановки нижнего шкива предназначено тормозное устройство, действующее от педали 8.

Шкивы имеют плоский обод с мягким резиновым или кожаным бандажом, который увеличивает сцепление между пилой и шкивом при их движении. Вблизи верхнего шкива имеется устройство для улавливания пильной ленты при ее аварийном разрыве. Конструкция верхнего шкива ленточнопильного станка показана на рис.2. Шкив 2 смонтирован на консоли оси 3, закрепленной в ползуне 5. Ползун установлен на кронштейне 6 так, чтобы он мог перемещаться по высоте с помощью винта 8 от маховичка 12. Вращением маховичка осуществляется первоначальное натяжение пилы 1. Постоянное натяжение пилы при тепловом или механическом удлинении в процессе работы сохраняется с помощью пружины 9, установленной между ползуном и кронштейном на цилиндрической части винта 8. Для предотвращения сбега пилы со шкивов кронштейн можно поворачивать вокруг оси 7 регулировочным винтом 10 и таким образом наклонять при необходимости верхний шкив в обе стороны от вертикали.

Направляющее устройство служит для предотвращения отклонения пилы в сторону и соскальзывания ее со шкивов. Устройство состоит из двух одинаковых блоков, устанавливаемых над рабочим столом и под ним в зоне рабочей ветви пилы. В качестве направляющих элементов используют ролики или бобышки из антифрикционного материала.

Распиливаемый материал на столярных станках подают вручную. При массовой выпиловке прямолинейных деталей подачу механизируют, применяя съемный механизм подачи (рис. 3, а). Он состоит из поворотного кронштейна 3, на конце которого смонтирован приводной рифленый ролик 2. Маховичок 4 предназначен для поворота кронштейна относительно оси 5, укрепленной на столе 1. При повороте кронштейна ролик прижимает обрабатываемый материал к базовой линейке 6 коробчатой формы, внутри которой крепятся оси свободно вращающихся роликов.

Привод подающего ролика (рис. 3, б) осуществляется от гидродвигателя 8 через червячный редуктор 7. Масло в гидродвигатель подается от насоса 10 через дроссель 9, посредством которого бесступенчато изменяют скорость подачи от 1,5 до 35 м/мин.

Наладка и работа на ленточнопильных столярных станках

Наладка станков.

В ленточнопильных столярных станках используют ленточные пилы для распиловки древесины. Пильную ленту поставляют в рулонах длиной 4 и 6 м, шириной (с зубьями) 10... 60 мм толщиной 0,б...0,9 мм. На деревообрабатывающем предприятии ленту размечают на отрезки необходимой длины и разрезают. После этого пилы спаивают, затачивают зубья на заточных станках абразивными кругами и разводят вручную разводкой или на специальных автоматах. После подготовки к работе ленточные пилы должны удовлетворять следующим требованиям: пильное полотно не должно иметь изгибов и трещин, количество зубьев пилы должно быть четным, последовательность их развода — правильной; место спайки должно быть тщательно зачищено напильником или наждачной шкуркой и на 0,1 ...0,2 мм быть тоньше толщины полотна пилы; все зубья остро заточены без засинения, заворотов вершин и крупных заусенцев; профиль зубьев столярных пил должен соответствовать величинам, указанным на рис.4.

Шаг зубьев t столярных пил в зависимости от высоты зубьев h должен быть следующим:

t, мм | 6 | 8 | 10 | 12 |

h, мм | 3,0 | 4,0 | 5,0 | 6,0 |

Развод зубьев на сторону для древесины двойных пород (сосна, ель) составляет 0,25... 0,30 мм, для древесины твердых пород (дуб, бук, ясень) — 0.20...0.25 мм.

Точность развода контролируют индикаторным разводомером или шаблоном. Допустимое отклонение в величине развода отдельных зубьев пилы ±0,05 мм.

Вследствие переточек ширина ленточных пил уменьшается. Допускается использовать ленточные пилы после переточек, если их ширина равна или больше половины первоначальной ширины. Длину пильной ленты Lнаиб (мм) определяют по формуле

Lнаиб ==D+21наиб

где D — диаметр пильного шкива, мм; 1наиб — наибольшее расстояние между осями пильных шкивов, мм.

Для снижения напряжений, возникающих при изгибе пилы на шкивах, толщину пилы необходимо принимать не более 0,001 диаметра пильного шкива. При продольной распиловке ширину пилы выбирают в зависимости от ширины пильных шкивов и принимают равной 40...50 мм.

При криволинейном пропиле ширина пилы должна быть такой, чтобы обеспечивался заданный радиус кривизны детали. Если для выпиловки кривых деталей применяют широкие пилы, то возникают отклонения пропила от намеченной линии и при значительном закруглении пила может соскользнуть со шкивов. Для криволинейной распиловки используют узкие пилы шириной 10...15 мм.

Ленточную пилу устанавливают в станок следующим образом. Опускают верхний пильный шкив и открывают ограждения. Ленточную пилу надевают сначала на верхний шкив, а потом на нижний. Широкую пилу располагают на шкивах так, чтобы зубья ее выступали за край обода шкивов. Если зубья касаются бандажа шкивов, нарушается их первоначальный развод и пила будет при распиловке отклоняться в сторону. Поворачивая рукой верхний шкив и регулируя положения оси шкива маховичком механизма наклона, добиваются правильного движения ленточной пилы.

Нижний пильный шкив перемещают в осевом направлении регулировочными винтами, добиваясь расположения шкивов в одной вертикальной плоскости. Натягивают пилу, поднимая верхний шкив. При подъеме следует следить за тем, чтобы указатель пружинного натяжного устройства находился посередине шкалы. Чрезмерно сильное натяжение пилы вызывает быстрый износ станка и разрыв пилы, слабое натяжение — соскальзывание пилы со шкивов в процессе резания.

Усилие натяжения ленточных пил выбирают в зависимости от толщины и ширины полотна пилы:

Толщина пилы, мм. | 0,8 | 0,9 | 1,0 |

Усилие натяжения пилы, Н, для пил шириной, мм: | |||

25 | 2500 | 3000 | 3500 |

50 | — | 4000 | 5000 |

Включая кратковременно электродвигатель вращения шкивов, проверяют правильность движения пильной ленты, после чего приступают к регулированию направляющего устройства. Направляющее устройство переставляют по высоте в зависимости от толщины распиливаемого материала. Расстояние до верхней пласти заготовки должно быть не более 10...15 мм. Боковые направляющие регулируют так, чтобы между ними и пилой был зазор 0,05...0,10 мм. Величину зазора контролируют щупом. Направляющие не должны зажимать пилу или отгибать ее в сторону. Для предотвращения соприкосновения зубьев пил с направляющими их передняя кромка должна располагаться на расстоянии 5...10 мм от впадины зубьев.

Задний опорный ролик устанавливают так, чтобы между тыльной кромкой пилы при холостом ходе был небольшой зазор. Закрыв ограждение шкивов, приступают к пробной обработке деталей. Если ведется криволинейная распиловка по разметке, то стол станка должен быть свободным от посторонних предметов, мешающих подаче заготовки.

Направляющую линейку устанавливают на столе станка на расстоянии, равном ширине выпиливаемой дощечки, и надежно фиксируют. Поверхность линейки должна быть параллельна полотну пилы. Точность положения направляющей линейки контролируют мерительной линейкой или штангенциркулем. При массовой распиловке деталей прямолинейной формы на станке монтируют подающий механизм. Перед установкой необходимо снять со станка качающуюся часть ограждения пилы и направляющую линейку. Подающий механизм крепят болтами к столу станка и настраивают в зависимости от ширины распиливаемой заготовки. Скорость механизированной подачи выбирают в зависимости от высоты пропила

Высота пропила, мм | 20 | 40 | 60 | 100 | 130 | 150 | 200 | 300 |

Скорость подачи, м/мин: | ||||||||

для древесины мягких пород | 35 | 35 | 16,5 | 9 | 6 | 5 | 3 | 1,5 |

для древесины твердых пород | 35 | 32,5 | 13 | 7 | 5 | 4 | 2,5 | 1 |

Шаблоны используют при массовом производстве деталей с криволинейными поверхностями. Конструкция шаблона определяется формой детали, способом ее базирования и закрепления. Правильное размещение заготовки в шаблоне обеспечивается настройкой и закреплением упоров в требуемом положении.

При выпиловке круглых деталей используют специальное приспособление (рис. 5). Приспособление состоит из С-образного основания— скобы 4, на одном конце которой установлен вращающийся диск 5 для базирования заготовки 2, а на другом — зажимное устройство 3. Приспособление укрепляют на столе 1 станка так, чтобы расстояние от оси вращения заготовки до пилы было равно радиусу готовой детали. Вращая заготовку вручную или с помощью механического привода, выпиливают круглую деталь. Настройка стола ленточнопильного столярного станка необходима при выпиловке деталей, у которых поверхность обработки расположена под углом к базирующей поверхности заготовки (рис. 6). В этом случае стол 5 открепляют, наклоняют на требуемый угол, пользуясь круговой шкалой 2, и закрепляют в заданном положении.

Работа на станках.

В зависимости от вида выполняемой работы может быть прямолинейная и криволинейная распиловка. Прямолинейную распиловку материала ведут по разметке или с использованием направляющей линейки. Материал укладывают на стол станка и прижимают к направляющей линейке. При ручной подаче заготовку надвигают на пилу равномерно, без рывков. Скорость подачи выбирают такую, чтобы станок работал спокойно, и исключались перегрузки. Вырезанные детали складывают в штабель.

При криволинейной распиловке по разметке необходимо, скорость подачи снижать в местах с малым радиусом закруглений. При уводе пилы в сторону от намеченного реза надо подать заготовку назад, немного повернуть ее относительно пилы и сделать новый пропил.

При распиловке необходимо внимательно следить за положением пальцев рук относительно пилы и всегда держать их на безопасном расстоянии. Вибрация станка и пилы свидетельствует о плохой подготовке пилы к работе, а также несоответствии точности станка установленным нормам. Непараллельность поверхностей выпиленной детали допускается не более 0,5 мм на длине 1000 мм, шероховатость — не более 200 мкм. При неудовлетворительной работе станка следует отыскать причину неполадки, устранить ее или отремонтировать станок.

Технические характеристики ленточных столярных станков

Наибольшая высота пропила, мм 400

Ширина отпиливаемой части, мм 750

Диаметр пильного шкива, мм 800

Размер стола, мм 1000х1000

Частота вращения пильных шкивов, мин–1 950

Скорость резания, м/мин 40

Мощность электродвигателей, кВт 5,5

Габаритные размеры (длина, ширина, высота) 1980х1000х2300

Масса, т 1,4

ОХРАНА ТРУДА И ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Техника безопасности при работе на деревообрабатывающих станках

Прежде чем приступить к работе, оператор обязан пройти вводный инструктаж по общим вопросам техники безопасности на предприятии и первичный инструктаж по правилам техники безопасности на рабочем месте. Кроме того, рабочие периодически должны проходить повторный производственный инструктаж по технике безопасности через каждые три месяца.

Результаты инструктажа с оценкой знаний правил техники безопасности записывают в специальный журнал. Рабочему вручается памятка или инструкция по правилам техники безопасности, разработанная на предприятии.

Перед работой на станке необходимо изучить руководство по эксплуатации станка, а также руководство по эксплуатации режущих и измерительных инструментов.

Наладку и настройку оборудования следует выполнять только при выключенном вводном рубильнике. Во время выполнения работ у станка на видном месте должна быть выставлена табличка с надписью «Идет наладка». Все металлические части станка заземляют.

Перед началом работы необходимо привести в порядок рабочую одежду: застегнуть или завязать концы рукавов, убрать свисающие концы халата, волосы закрыть головным убором.

Не допускается загромождать отходами или готовыми деталями рабочие места, проходы, подходы к станкам, механизмам и электроаппаратуре. Рабочее место должно быть подготовлено согласно требованиям технологии выполнения операций.

Запрещается подавать в станок заготовки, размеры которых больше или меньше предусмотренных технологическим процессом. Не следует брать или подавать через работающий станок какие-либо предметы. Во время работы станка не разрешается открывать или снимать ограждения и предохранительные устройства, подтягивать болты, гайки и др. При работе на станках с повышенным уровнем шума следует пользоваться индивидуальными средствами защиты от шума.

Не следует досылать обрабатываемый материал в станок руками или металлическими предметами. Запрещается измерять обрабатываемую деталь на работающем станке.

При возникновении вибрации станок следует выключить, проверить надежность крепления инструмента и качество его балансировки.

Снимать со шкивов и надевать на них ремни, отмыкать ограждения инструментов следует только после полной остановки вращающихся частей.

Запрещается пользоваться напильником, шаберами и другими инструментами без деревянных ручек или с неисправными ручками. Поверхность рукояток должна быть гладкой, ровно зачищенной, без трещин и задиров. При работе с тяжелыми грузами рабочий должен знать и строго соблюдать правила техники безопасности для стропальщиков. Нельзя находиться в зоне действия автопогрузчиков, а также в местах, над которыми перемещаются грузы.

Пожарная безопасность

Пожары на деревообрабатывающих предприятиях в основном возникают вследствие нерегулярной и небрежной уборки помещений, неправильного обращения с электрическими установками, несоблюдения правил хранения пожароопасных материалов и курения в запрещенных местах.

В деревообрабатывающих цехах сосредоточено большое количество легковоспламеняющихся материалов: древесных отходов, стружек, щепы, досок, лаков, красок и т. п. Древесная пыль является взрывоопасной и скопление ее на рабочих местах, элементах станков, электродвигателях и радиаторах отопления недопустимо.

При возникновении загорания необходимо срочно вызвать пожарную команду по телефону 01 или по пожарному извещателю и до прибытия пожарной команды принять меры по ликвидации загорания имеющимися средствами пожаротушения.

Для предупреждения возникновения пожаров в цехах и на рабочих местах необходимо строго соблюдать следующие противопожарные правила.

Все электрические провода должны быть тщательно изолированы, электрические аппараты и электродвигатели заземлены и защищены от попадания на них посторонних предметов. По окончании работы и во время перерыва электропривод необходимо выключать, а подводящие линии обесточивать.

В цехах и на рабочих местах запрещается курить и выполнять операции, которые могут вызвать появление искр или открытого огня.

Необходимо систематически удалять древесную пыль и стружку с элементов оборудования, электродвигателей и электропроводок.

Запрещается сушить спецодежду, лесоматериалы и другие воспламеняющиеся предметы на приборах отопления, производственных и отопительных печах. Рабочие места, где имеется повышенная опасность возникновения пожара, должны быть снабжены огнетушителями, ящиками с песком и емкостями с водой.

Не допускается работать на шлифовальных станках при отключенной вытяжной вентиляции.

Бывшие в употреблении обтирочные материалы, концы, тряпки и т. п., пропитанные керосином, бензином, маслами и прочими горючими веществами, необходимо складывать в специальные металлические ящики с крышками. Над местом установки ящиков должна быть надпись «Ящик для обтирочных концов».

Нитрокраски, лаки и другие химикаты хранят в специальных изолированных помещениях или в шкафах и ящиках.

Запас жидкого топлива, смазочных материалов и горючих жидкостей, находящихся в рабочем помещении, не должен превышать суточного расхода. Хранить их нужно только в специальной плотно закрываемой металлической таре, которая после окончания работы ставится в запираемые металлические ящики или шкафы.

Изготовление и сборка оконных блоков

Окна деревянные и балконные двери для жилых и общественных зданий (ГОСТ 11214—65) подразделяются на две серии: С — со спаренными оконными переплётами и дверными полотнами; Р—с двойными раздельными переплетами и двойными полотнами

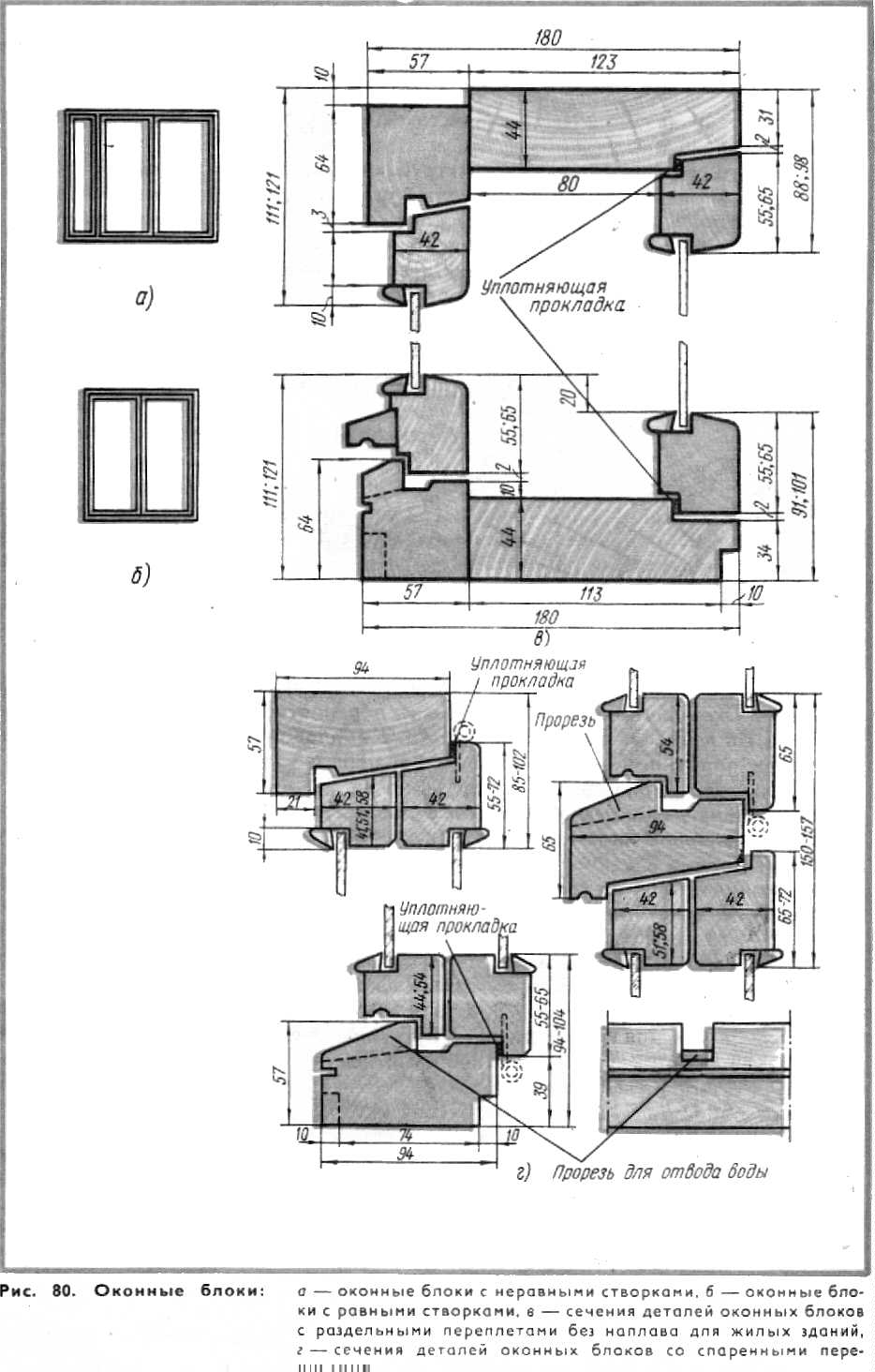

Оконные блоки изготовляют с неравными и равными створками. В блоках с неравными створками (рис 80, а) узкая створка служит форточкой для проветривания помещения

Оконные блоки с равными створками (рис 80,б) выпускают с форточками и без них. Оконные блоки со спаренными переплетами и дверные балконные блоки со спаренными полотнами делают с наплавом, а с раздельными переплетами и полотнами — с наплавом и без наплава (рис 80 в).

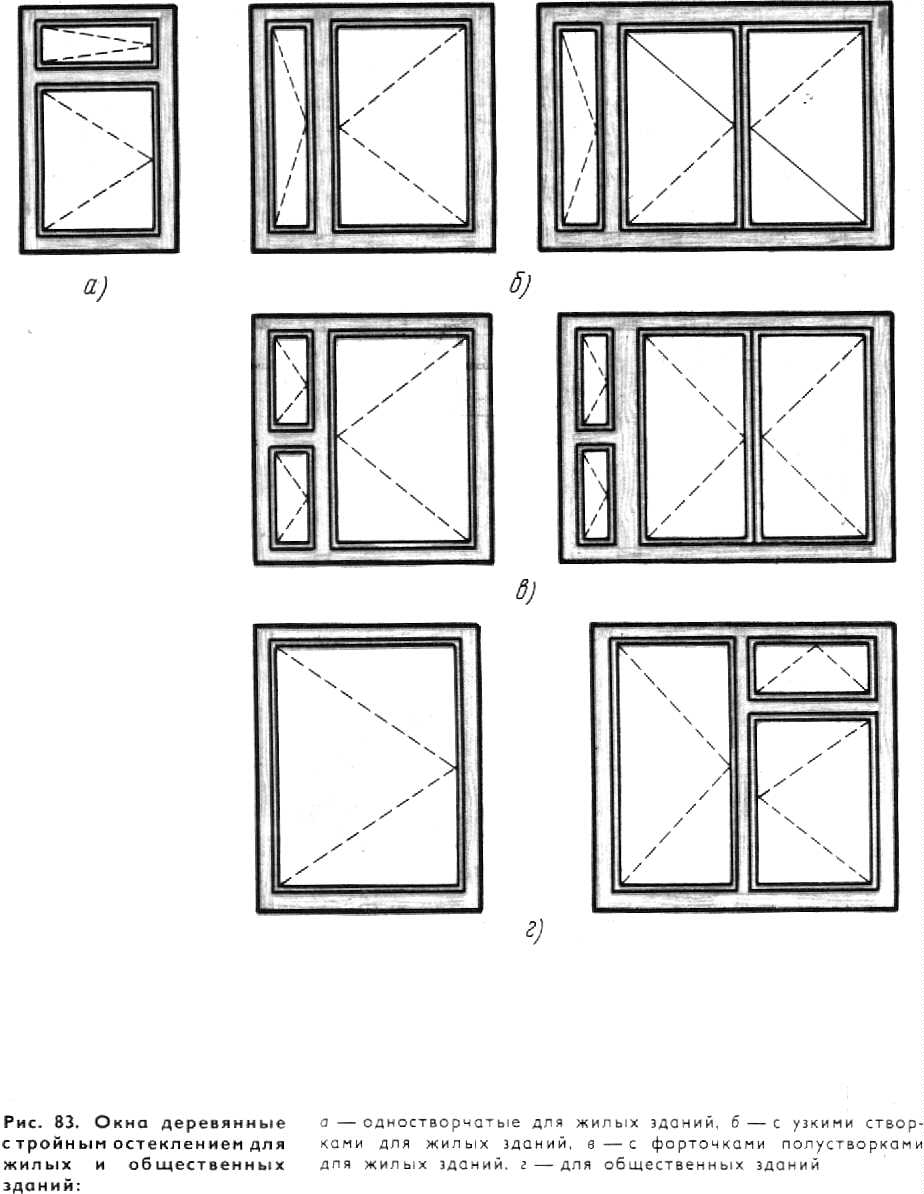

Дверные балконные блоки показаны на рис. 81.

Выпускаемые оконные и балконные дверные блоки маркируют. Марка состоит из буквенных индексов и двух двузначных цифр обозначающих высоту и ширину проема в дециметрах. Буквенные индексы обозначают следующее: ОС—оконный блок со спаренными переплетами; ОР—оконный блок с раздельными переплетами; БС—балконный дверной блок со спаренными полотнами; БР—то же с раздельными

| полотнами. Оконные блоки с равными створ-коми без форточек для жилых зданий и трехстворчатые для общественных зданий без фрамуг обозначают буквой А в конце марки. Оконные и дверные балконные блоки с форточками или фрамугами обозначают в конце марки дополнительными буквенными индексами: В — с форточкой или верхней фрамугой, Г — с верхней и нижней фрамугами, Е — с нижней фрамугой. Трехстворчатые оконные блоки с верхней фрамугой для общественных зданий обозначают в конце марки буквой И. Размеры оконных проемов для жилых и общественных зданий соответствуют модулю 1М, равному 100 мм. Основные размеры проемов решены в укрупненном модуле ЗМ (300 мм). Высота проемов для жилых зданий принята равной 12М (1200 мм) и 15 М (1500 мм); для общественных зданий—18М (1800 мм) и 21М (2100 мм). Ширина проемов принята 5М, 9М, 12М, 14М, 15М, 18М, 21М для жилых зданий и 9М, |

12М, 18М, 21М, 24М и 27М для общественных зданий.

В оконных блоках со спаренными переплетами толщина наружной и внутренней створок одинаковая—42 мм, что упрощает технологию их производства.

В связи с тем, что оконные блоки серии С можно изготовлять без импоста, створки делают с правым притвором. Для обеспечения прочности навески больших размеров створок, створки спаренных оконных переплетов высотой более 1400 мм или шириной свыше 800 мм при высоте более 1000 мм навешивают на три петли — две верхние и одну нижнюю. Остальные створки навешивают на две петли. Дверные балконные полотна навешивают на три петли, располагаемые равномерно по высоте полотна. Оконные и дверные балконные блоки для жилых зданий остекляют стеклом толщиной 2,5—-3 мм, а для общественных зданий — толщиной 3—4 мм.

Для снижения воздухопроницаемости по периметру притвора в переплетах устанавливают уплотняющие прокладки из шерстяного шнура, пенополиуретана и др. Прокладки должны быть упругими, прочными, свето- и морозостойкими, долговечными. Пенополиуретановые прокладки приклеивают клеем повышенной водостойкости (КН-2, № 88). Шерстяной шнур крепят к наплаву мелкими оцинкованными гвоздями длиной 10—15 мм с шагом 150—200 мм. Чтобы не смять шнур, гвозди забивают в край его, сохраняя по всему периметру створки равномерную толщину шнура. При установке шнур не следует сильно натягивать, так как он от этого вытягивается и теряет свои упругие свойства.

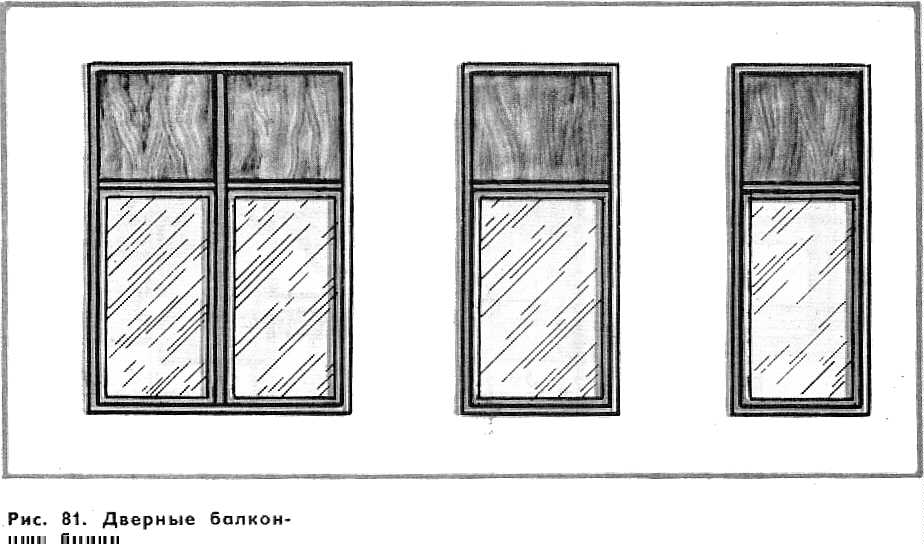

Оконные блоки деревянные со спаренными створками, вращающимися на средних осях, для гражданских зданий подразделяются на два типа: вращающиеся на средних горизонтальных осях — среднеподвесные ОСГ, имеющие дополнительно вентиляционные клапаны или верхние фрамуги, и окна со створками, вращающимися на средних вертикальных осях, —среднеповоротные ОСВ.

Окна среднеповоротные ОСВ для проемов 18М. 21М и шириной 15М без фрамуг дают возможность делать сплошное ленточное остекление в зданиях каркасной конструкции с двухрядной разрезкой навесных панелей.

Окна с проемом шириной 13,5М можно устанавливать рядом и этим самым заполнить проем шириной 27М.

Для окон с клапанами принята ширина проема 12М, 15М, 18М, 21М, а высота 12М и 15М; для остальных окон, в том числе и с фрамугами, ширина проема принята 13.5М, 15М, 18М, 21М, высота 18М, 21М. Общий вид и сечения окон показаны на рис. 82.

Окно деревянные для зданий промышленных предприятий (ГОСТ 12506—67) предназначены для заполнения оконных проемов в зданиях любой этажности. По этому ГОСТу окна подразделяются на две серии: Н —с наружным открыванием створок, В—с внутренним открыванием створок.

Окна серии Н изготовляют без наплава с одинарными или со спаренными переплётами, серии В—с наплавом со спаренными переплетами.

В одноэтажных зданиях рекомендуется применять окна с наружным и внутренним открыванием створок, а в многоэтажных —с внутренним открыванием.

Оконные проемы в зданиях промышленных предприятий могут заполняться одним или несколькими оконными блоками по высоте и ширине

Оконные блоки обозначают марками, состоящими из буквенных индексов и цифр. Буквенные индексы обозначают Н — наружное открывание, В — внутреннее открывание, С — спаренные переплеты

Цифра, стоящая после буквенных индексов, обозначает номер блока, а цифра, стоящая после дефиса, — ширину брусков коробок в миллиметрах. Например, марка оконного блока НС6-124 обозначает, что оконный блок наружного открывания, спаренной конструкции, типа 6 с шириной коробки 124 мм.

Оконные блоки при заполнении проемов по высоте одним блоком имеют следующие размеры: серии Н—высоту 1164, 1764 мм, ширину 1461, 2966 и 4490 мм, серии В—высоту 1182, 1782 мм, ширину 1445, 2693, 2943 мм, а при заполнении по высоте несколькими блоками имеют размеры: серии Н — высоту 1164, 1764 мм, ширину 2966 и 4490 мм; серии В—высоту 1182, 1782 мм, ширину 2693, 2943 мм.

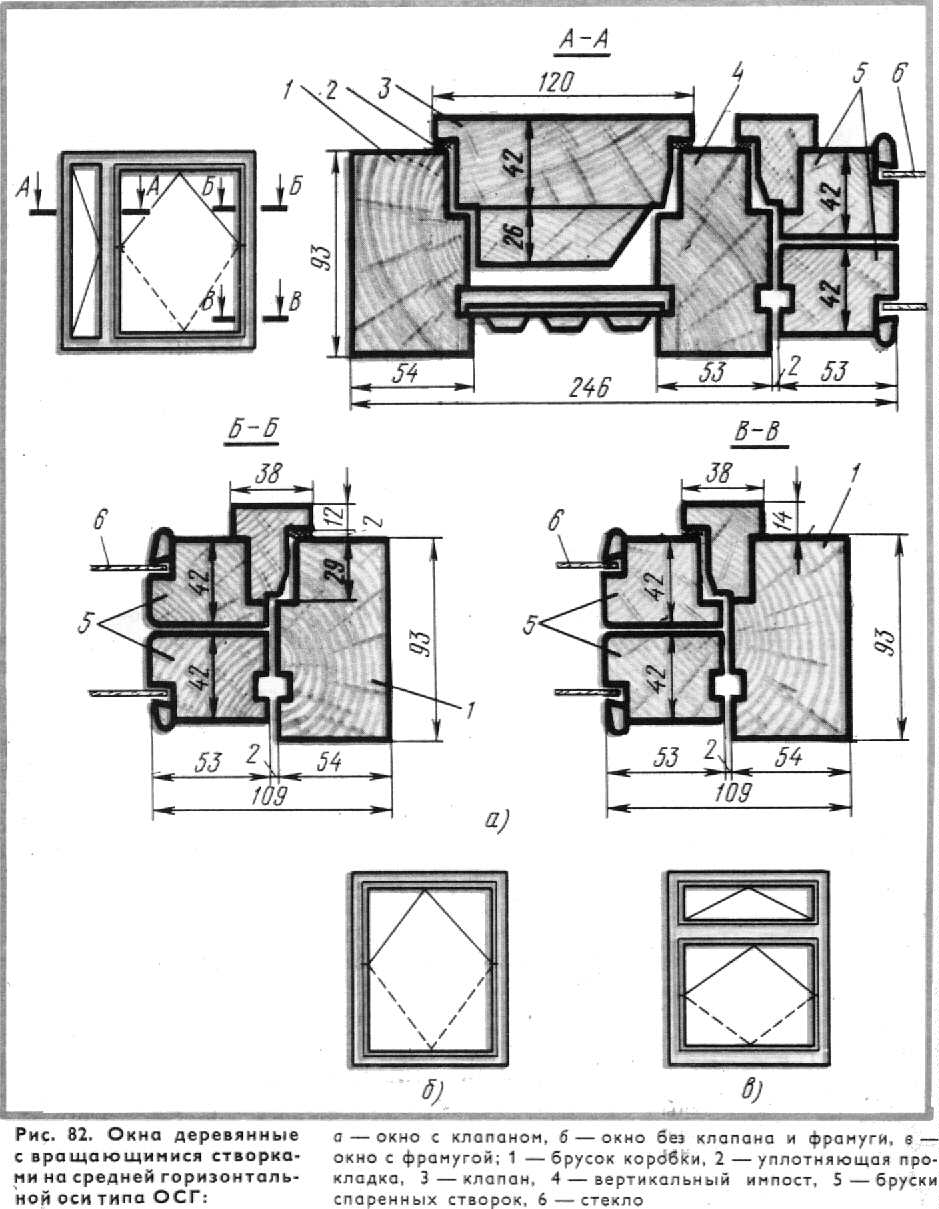

Для жилых и общественных зданий, возводимых в I и II подзонах Северной строительно-климатической зоны, а также для районов с расчетной температурой наружного воздуха -40С и ниже (при соответствующем обосновании) применяют деревянные окна и балконные двери с тройным остеклением и тройным уплотнением притворов (ГОСТ 16289—70) (рис. 83). Для жилых зданий применяют окна одностворчатые с узкими створками высотой 863, 1163, 1463 мм и шириной 880, 1154, 1329, 1379, 1479, 2072 мм и окна с форточками – полустворками высотой 1163, 1463 мм и шириной 1154, 1329, 1379, 1479, 2072 и 2172 мм. |

|

Для общественных зданий применяют окна высотой 1758 мм и шириной 875, 1150, 1350 и 1758 мм. Балконные двери для жилых и общественных зданий имеют высоту 2198, 2398 мм, ширину 700 и 875 мм.

Створки спаренных переплетов высотой более 1400 мм или шириной более 800 мм (при высоте более 1000 мм) навешивают но три петли—две верхние и одну нижнюю, двери балконные — на три петли, располагаемые равномерно по высоте.

Для заполнения оконных проемов в животноводческих и птицеводческих зданиях применяют окна, изготовленные по ГОСТ 16470—70. В соответствии с этим ГОСТом окна бывают: с одинарными переплетами — с глухим, наружным или внутренним открыванием створок, со спаренными переплетами—с внутренним открыванием створок, с раздельными переплетами—с открыванием створок в разные стороны.

Изготовление и сборка оконных блоков с раздельными переплетами

Изготовляют столярные изделия, в том числе оконные блоки, в основном на деревообрабатывающих предприятиях. На этих предприятиях древесину обрабатывают на поточных и полуавтоматических линиях с применением специализированного оборудования.

На предприятиях с небольшим объемом производства оконные блоки изготовляют на позиционных станках общего назначения.

Предусмотрено, что предприятия получают обрезные пиломатериалы, которые раскраивают на полуавтоматической линии для поперечного раскроя пиломатериалов. Она состоит из последовательно расположенных: роликового конвейера, круглопильного станка ЦПА-40 (с механизированной подачей), конвейера, желоба, прирезного станка с гусеничной подачей ЦДК-4-2 и конвейера. Пиломатериалы кладут на приводной роликовый конвейер, прижимают к направляющей линейке и подают к упору, при этом пиломатериал, прижатый к упору, нажимает на кнопку, вмонтированную в нем, которая включает электродвигатель привода круглопильного станка для поперечного раскроя. Одновременно с этим останавливается роликовый конвейер. Вместе с включением пилы подается суппорт с вращающимся пильным диском и доски разрезаются. После торцовки суппорт пилы возвращается в исходное положение и приводит в действие сбрасыватель, которым отрезанный кусок доски подается на ленточный конвейер. Сторцованный кусок доски по ширине раскраивают на прирезном станке ЦДК-4-2.

Заготовки, полученные после раскроя досок, поступают на полуавтоматическую линию по обработке брусковых деталей.

В линии по обработке брусковых деталей последовательно расположены фуговальный, четырехсторонний продольно-фрезерный и шипорезный станки. Станки связаны между собой транспортными механизмами. Но этой линии обрабатывают бруски окон, коробки с четырех сторон с созданием профиля, а также зарезают шипы. На предприятиях, где нет таких линий, пиломатериалы раскраивают по длине на заданный размер на круглопильных станках для поперечного раскроя ЦПА-40, а по ширине—на круглопильных станках для продольного раскроя ЦДК-4-2. При раскрое пиломатериалов в первую очередь выкраивают длинные детали, более короткие детали получают попутно или после отбраковки длинных деталей. Очень короткие детали (менее 500 мм) заготовляют в кратных размерах, так как их трудно обрабатывать короткими.

При раскрое по длине к заданному размеру нужно добавлять припуск на дальнейшую оторцовку (ГОСТ 7307—66).

Брусковые детали обрабатывают следующим образом. Пласти и кромки у покоробленных брусков фугуют на фуговальных станках, после чего их фрезеруют на четырехсторонних продольно-фрезерных станках. Детали оконных коробок с большим сечением фрезеруют на мощных станках С26-2.

Сучки заделывают после обработки деталей на линии, так как после обработки лучше видны дефектные места. На некоторых заводах сучки заделывают до обработки, — в результате деталь получается более чистой, так как пробки счищают в процессе обработки детали на продольно-фрезерном станке. Порядок заделки сучков (до или после фрезерования) зависит от местных условий завода. Заделывать сучки, трещины, червоточины, отколы и отщепы допускается только при условии тщательного выполнения работ с зачисткой мест заделки.

На тех заводах, где имеются четырехсторонние продольно-фрезерные станки с пятью валами, бруски обвязки переплетов, отлив и нащельник можно заготовлять в кратных размерах по ширине, с тем, чтобы на станке одновременно обрабатывать по два бруска и, устанавливая строгальную пилу на пятом горизонтальном валу, разрезать их после фрезерования по ширине.

Торцуют нащельники, отливы и раскладки по стеклу на универсальном станке или на специальном станке для усовки.

Пиломатериалы на бруски оконных коробок раскраивают на линии по раскрою заготовок, после чего их обрабатывают на позиционных станках.

Прошедшие обработку бруски створок, форточек, коробок выборочно проверяют, а затем передают на буферный склад для комплектации и временного хранения.

Сборка оконных блоков состоит из следующих операций: сборка оконных створок, форточек на клею; выдерживание склеенных створок и форточек, необходимое для схватывания клея; обработка по периметру; зачистка или шлифование поверхностей: выборка паза под отлив; прорезка гнезд под петли; постановка полупетель; пригонка форточек к створке и навеска на петли; постановка отлива и нащельников; сборка коробки; вгонка и навешивание створок в коробку.

Оконные створки, форточки, фрамуги и коробки собирают в сборочном станке (вайме). Предварительная сборка створок, фрамуг, форточек и коробок производится лишь в том случае, когда необходима подгонка брусков. Ее начинают с внутренних брусков, горбыльков, импостов, после чего собирают наружные обвязки.

Вязку брусков столярных изделий выполняют на клею с постановкой на углах сопряжений деревянных нагелей. Вместо деревянных нагелей ставят металлические, имеющие в сечении форму креста. Металлические нагели делают из мягкого металла, легко обрабатываемого даже рубанком. Нагели следует ставить заподлицо с плоскостью.

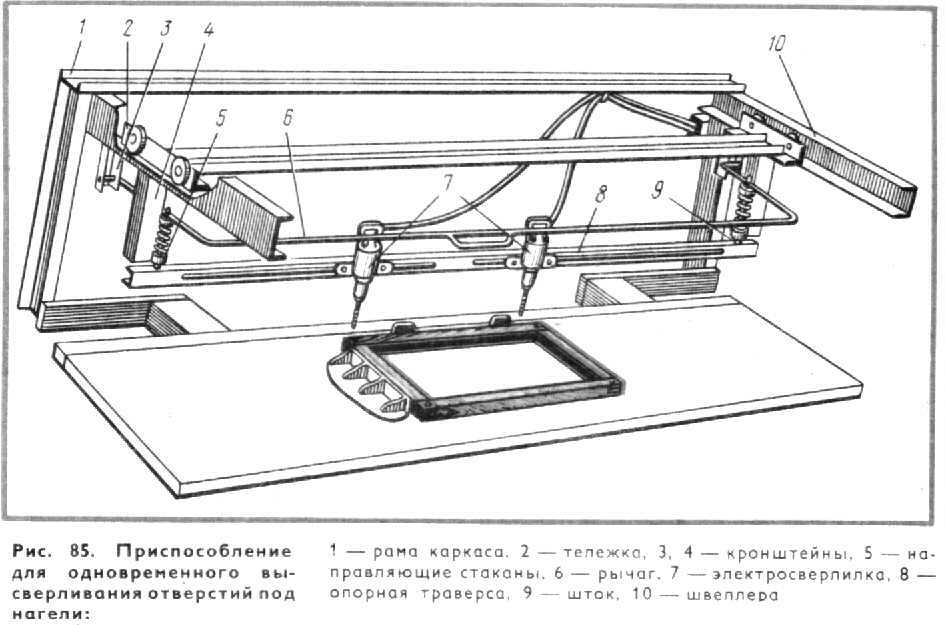

Отверстия под нагели выбирают электросверлилкой или коловоротом. На некоторых предприятиях отверстия под нагели выбирают сразу по двум или четырем углам специальным приспособлением (рис 85), состоящим из каркаса (рамы), устанавливаемого на станке по сборке окон. К стойкам каркаса крепят швеллеры10, по которым передвигается тележка 2 с кронштейнами 3, 4, причем к кронштейнам 3 шарнирно прикреплен рычаг 6, с помощью которого тележка 2 может двигаться вперед и назад.

К кронштейнам 4 прикреплены направляющие стаканы5, через которые проходят штоки9, соединенные шарнирно с рычагом 6. На штоках 9 расположена траверса 8 с закрепленными на ней электросверлилками. Электросверлилки в зависимости от размеров расстояний между отверстиями могут передвигаться по траверсе.

Работающий рычагом 6 устанавливает электросверлилки в нужном положении над собираемой створкой, коробкой, затем опускает рычаг, и электросверлилки, также опускаясь, высверливают отверстия.

Собранные изделия укладывают на подстопное место для выдержки, необходимой для схватывания клея. В дальнейшую обработку изделие должно поступать только после схватывания клея в шиповом соединении. Процесс сушки клеевого соединения можно ускорить, применяя токи высокой частоты в сборочном станке после обжатия брусков. Собранные створки, фрамуги и форточки должны иметь припуск до 2 мм на сторону для обработки по периметру и по толщине 0,5 мм для снятия провесов.

До вгонки (постановки) в коробки оконные створки, фрамуги, форточки обрабатывают по периметру для придания правильной геометрической формы. Одновременно с обработкой по периметру створки, фрамуги фальцуют, образуя четверть, необходимую для притвора. При обработке форточки по периметру создают профиль обработки, зеркальный профилю брусков и горбыльку, чтобы при постановке форточки на место она точно подходила к профилю брусков и горбыльку.

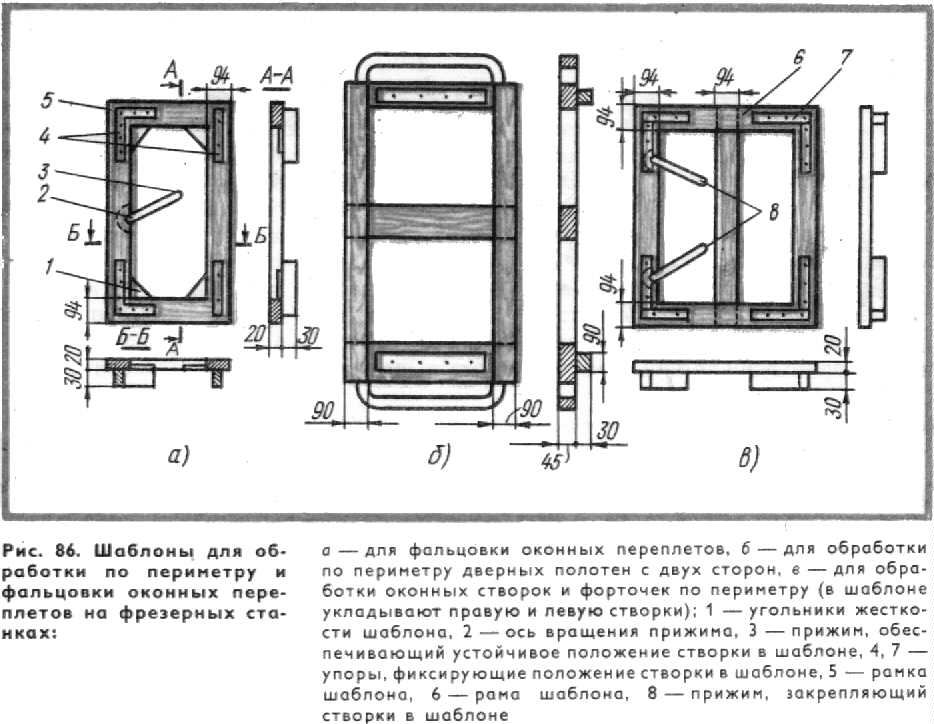

Створки, фрамуги и другие детали на небольших предприятиях по периметру обрабатывают на фрезерных станках с применением шаблонов (рис 86) На более крупных предприятиях створки, фрамуги обрабатывают на линиях.

На линии ДЛ-5 (рис. 87) обрабатывают плоскости створок со снятием пр