Буровые установки

ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТРЕФЕРАТ по предмету: «ИСТОРИЯ ТЕХНИКИ» на тему «Буровые установки» Выполнили студенты гр. О2ТП1: Пахомов В. Е. Зенкин В. Ю. Проверил преподаватель: Лёвин А. А. Пенза, 2003 г. |

ОГЛАВЛЕНИЕ

Введение

- Классификация скважин

- Способы бурения скважин

- Способы бурения скважин

Введение

Бурение, процесс сооружения горной выработки цилиндрической формы — скважины, шпура или шахтного ствола — путём разрушения горных пород на забое. Осуществляется, как правило, в земной коре, реже в искусственных материалах (бетоне, асфальте и др.). В ряде случаев процесс включает в себя крепление стенок скважин (как правило, глубоких) обсадными трубами с закачкой цементного раствора в кольцевой зазор между трубами и стенками скважин. (Определение БСЭ)

Скважина буровая, горная выработка круглого сечения глубиной свыше 5 м и диаметром обычно 75—300 мм, проводимая с помощью буровой установки. С. проходят с поверхности земли и из подземных горных выработок под любым углом к горизонту. Различают начало скважины (устье), дно (забой) и ствол. Глубины скважин составляют от нескольких м до 9 и более км. При бурении разведочных скважин на твёрдые полезные ископаемые их диаметр обычно 59 и 76 мм, на нефть и газ — 100—400 мм. (Определение БСЭ)

Способы бурения были разработаны еще в древние века. Они применялись при копании колодцев и тоннелей. Рассмотрим более современные способы.

Способ наклонно-направленного бурения с применением забойных двигателей был разработан в СССР и начал внедряться в 1938 году. Он появился как результат поисков новых, более рациональных и экономичных, методов добычи нефти в сложных природных условиях. Кустовой строительства скважин впервые начал применяться при освоении нефтяных месторождений Каспия. На суше кустовое бурение нашло применение с 1944 года сначала в Пермской, а затем и в других нефтяных регионах страны.

Новый этап в развитии кустового метода строительства скважин связан с началом освоения нефтяных богатств Западной Сибири.

Впервые вопрос о возможности обнаружения залежей нефти и газа в недрах Западно-Сибирской низменности был поставлен на Уральской сессии Академии наук в 1932 году. Поиски сибирской нефти в те годы велись в не большом объёме, до недавнего времени вся территория от Уральских гор до Енисея на карте нефтяных месторождений была огромным белым пятном. Только после Великой Отечественной войны, когда стали применять методы геофизических исследований и глубокого разведочного и опорного бурения, поиски нефти дали обнадёживающие результаты.

Вся история проведения поисково-разведочных работ на нефть и газ в пределах Западной Сибири условно делится на три периода: 1937-1948 гг., 1949-1960 гг., 1961 г. – наши дни. Для первого периода характерны рекогносцированные эпизодические исследования отдельных районов Западно-Сибирской низменности, преимущественно южных приуральских и арктических. Целью геофизического исследования явилось изучение геологического строения Западно-Сибирской низменности, а также подготовка площадей для нефтепоискового бурения.

Во второй период на Западно-Сибирской низменности развернулись крупные комплексные работы по поиску нефти и газа. Для изучения разреза осадочного чехла низменности начали бурить глубокие скважины. В 1953 году был получен первый промышленный фонтан газа из Березовской опорной скважины, а первые реальные признаки нефти отмечены при бурении Мало-Атлымской опорной скважины.

В результате региональных геофизических исследований проведённых в 1948-1960 годах между реками Конда – Обь и в широтном течении реки Оби, были выявлены крупные месторождения. С открытием первых нефтяных месторождений (Шаимского, Мегионского, Усть-Балукского) начался третий период в истории разведочных работ на нефть и газ Западной Сибири. К этому времени полностью подтвердились предположения о высокой перспективности центральной и северной областей Западно-Сибирской низменности в отношении нефтегазоносности. Основным препятствием при освоении и обустройстве нефтяных и газовых месторождений Западной Сибири является большая заболоченность площадей, иногда до 80-85% территории.

В настоящее время применяют современные технологии для бурения почвы и каменных пород. Немного об этом…

Классификация скважин

По назначению:

- картировочные (изучение коренных пород, скрытыми под наносами) <50м;

- сейсморазведочные (для закладки взрывочного в-ва) <50м - опорные (для изучения геологического разреза крупных регионов);

- параметрические (для более детального изучения геологического разреза);

- структурные (для тщательного изучения структур выбуренных из скважин и составления проекта поисково0разведочного бурения на перспективные структуры);

- поисковые (открытие новых месторождений н/г);

- разведочные (на открытых местностях с целью их оконтуривания и сбора необходимого материала, для дальнейших разработок);

- эксплуатационные (добывающие – транспортировка н/г из залежей на поверхность);

- нагнетательные (для закачки в скважины воздуха/газа/воды, для поддержания внутрипластового давления);

- законтурные/внутриконтурные;

- оценочные и наблюдательные (контроль режима работы нефтяного пласта, проектирование режима его эксплуатации).

По глубине и наклонности бурения:

- вертикальные (ось близка к вертикали);

- наклонные (ось наклонена от вертикали);

- сверхглубокие (>5000м);

- глубокие (1000-5000м);

- мелкие (<1000м).

Способы бурения скважин

Вся структура работ по проводке ствола скважины включающую в себя комплекс наземного бурения, буровой инструмент и технологические приемы работы.

Характеризуются:

1) по характеру разрушения грунтового пласта:

- механический способ (силовое воздействие долота на г/п.):

- ударный;

- удароно-канатный;

- ударный на штангах.

- вращательный:

- роторный;

- с забойными двигателями:

- турбинные;

- ВЗД;

- электрические;

- физический (различные физические воздействия на г/п, гидродинамическое, воздействие лазером);

- химический (разрытие химическим взаимодействием).

2) подводом энергии к долоту.

3) способу удаления шлама из скважин.

Способы бурения скважин

Рассмотрим буровые установки отечественного производства:

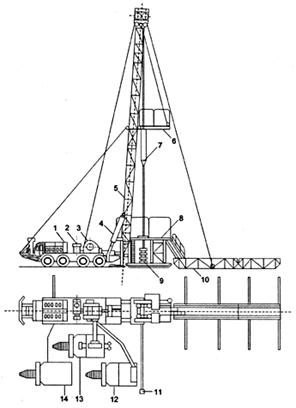

УСТАНОВКА ДЛЯ РЕМОНТА И ОСВОЕНИЯ СКВАЖИН КОРО 1-80

Установка КОРО 1-80 предназначена для спускоподъемных операций с насосно-компрессорными и бурильными трубами, фрезерования и рейберования при ловильных работах, нагнетания технологических жидкостей в скважины при их освоении и капитальном ремонте.

Комплекс состоит из самоходной подъемной установки и следующих передвижных блоков: рабочей площадки, приемных мостков, насосного блока, противовыбросового оборудования, передвижной дизельной электростанции и инструментальной тележки.

Комплекс состоит из самоходной подъемной установки и следующих передвижных блоков: рабочей площадки, приемных мостков, насосного блока, противовыбросового оборудования, передвижной дизельной электростанции и инструментальной тележки.

Комплекс оборудования КОРО 1-80:

- Автомобиль МАЗ-537.

- Вспомогательная силовая установка.

- Лебедка.

- Гидроцилиндры подъема вышки.

- Вышка.

- Балкон верхнего рабочего.

- Талевый блок.

- Рабочая площадка.

- Столовая часть противовыбросового оборудования.

- Приемные мостки.

- Пульт управления противовыбросовым оборудованием.

- Передвижная дизельная электростанция.

- Насосный блок.

- Инструментальная тележка.

Техническая характеристика | |

| Номинальная грузоподъемность на крюке, кН (тН) | 800(80) |

| Мощность привода навесного оборудования, кВт | 420 |

| Высота вышки от земли, м | 30 |

| Высота рабочей площадки, м | 3,75 |

| Проходное отверстие стола ротора, мм | 360 |

| Наибольшее давление насоса, МПа | 000 |

| Скорость передвижения рабочей установки, км/ч | 30 |

| Общая масса комплекса, т | 108 |

Подъемная установка:

| Грузоподъемность, т | 80 |

| Диапозон скоростей подъема крюка, м/с | 0,23-1,33 |

Лебедка:

| Размеры бочки барабана (диаметр х длина), мм | 490х750 |

| Основной тормоз | Ленточный |

| Тормозные шкивы: | |

| - количество, шт. | 2 |

| - диаметр, мм | 1120 |

| Тормозные ленты: | |

| - количество, шт. | 2 |

| - ширина колодок, мм | 2 |

| Управление тормозом | Ручное и механическое |

| Вспомогательный тормоз | Электромагнитный, порошковый |

| Наибольший тормозной момент, кН м | 32 |

| Напряжение питания, В | 24 |

| Мощность, кВт | 1,2 |

Вышка:

| Высота от земли до оси кронблока, м | 30 |

| Расстояние от оси ног задней опоры до оси скважины, м | 1,5 |

| Оснастка талевой системы | 5х4 (восьмиструнная) |

| Диаметр талевого каната, мм | 25 |

| Наибольшая длина свечи поднимаемой колонны труб, мм | 16-20 |

Емкость магазинов палатей для бурильных труб диаметром 73 мм | 4000 |

Привод установки:

| Тяговый двигатель дизель-автомобиля | Д12-25А |

| Мощность привода, кВт | 426 |

| Габаритные размеры подъемной установки (в транспортном положении), мм | 17200х3700х4700 |

| Масса подъемной установки (в транспортном положении), кг | 51700 |

Рабочая площадка:

| Высота от земли, м | 3,75 |

| Размеры площадки в рабочем положением (длина х ширина), мм | 4500х5000 |

| Масса, кг | 12350 |

Мостки:

| Наибольшая длина укладываемой трубы, м | 12 |

| Емкость стеллажей (труб диаметром 73 мм при длине свечи 12 м), м | 4000 |

| Габаритные размеры (в транспортном положении), мм | 7000х2000х6625 |

| Масса, кг | 6625 |

Насосный блок:

| Шифр | НП-15А |

| Тип насоса | 9МГр |

| Полезная мощность, кВт | 125 |

| Наибольшее давление, МПа | 16 |

Наибольшая идеальная подача, дм3/с | 18,15 |

| Габаритные размеры насосного блока (в транспортном положении), мм | 7800х2500х3500 |

| Масса насосного блока, кг | 9160 |

Блок противовыбросового оборудования:

| Типоразмер | ОП1а-180х35 |

| Условный проход стволовой части, мм | 180 |

| Рабочее давление, МПа | 35 |

| Условный диаметр уплотняемых труб, мм | 33-127 |

| Масса, кг | 6625 |

Блок противовыбросового оборудования:

| Тип | ЭД-100-Т400РК |

| Номинальная мощность, кВт | 100 |

| Номинальное напряжение, В | 400 |

| Ток, А | 180 |

| Дизельный двигатель: | |

| - тип | ЯМЗ-238 |

| - номинальная мощность, кВт | 117,6 |

- частота вращения, с-1 | 33-127 |

| Габаритные размеры электростанции, мм | 6290х2435х3200 |

| Масса, кг | |

| - комплекса оборудования | 109450 |

| - электростанции | 5650 |

Комплекс состоит из самоходной подъемной установки и передвижных блоков: рабочей площадки, мостков, насосного блока, противовыбросового оборудования, передвижной дизельной электростанции и инструментальной тележки.

Подъемная установка предназначена для спускоподъемных операций. Смонтирована на шасси автомобиля высокой проходимости МАЗ-537. Состоит из следующих основных узлов: лебедки, вышки с талевой системой, трансмиссии, гидросистемы и системы управления. Установка оснащена системой механизации вертикальной установки труб с частичным совмещением операций, выполняемых верхним рабочим.

Лебедка — однобарабанная, сварной конструкции. К ребордам бочки барабана приварены цапфы вала, установленные на двух сферических роликовых подшипниках, размещенных в жесткой сварной станине. Лебедка имеет тормоза двух типов — механический и электропорошковый. Механический тормоз расположен на одном конце барабанного вала, а со стороны приводной шестерни-колеса консольно расположен ротор электропорошкового тормоза. Бочка барабана по поверхности цилиндра имеет винтовую нарезку для правильности укладки талевого каната.

Фрикционная муфта лебедки — однодисковая, пневматическая, размещена консольнона трансмиссионном валу. Второй конец трансмиссионного вала с помощью карданного механизма выведен за пределы станины для привода насоса, закачивающего жидкость в скважину.

Лебедка оснащена механизмами противозатаскивания талевого блока автоматического действия и пневмоостановом вращения барабана лебедки.

Вышка — телескопическая, двухсекционная, форменной конструкции с открытой передней гранью; поднимается двумя гидравлическими домкратами. Верхняя секция выдвигается специальной лебедкой с гидроприводом через канатно-блочную систему. Балкон верхнего рабочего, шарнирно закрепленный на третьем поясе верхней секции, разворачивается с помощью полиспастной системы вокруг шарнирного крепления, одновременно с выдвижением верхней секции в рабочую позицию.

Кронблок — пятишкивный с тремя перекрещивающимися осями.

Талевый блок — раздвоенный, четырехшкивный; к нему подвешены сменные: трехрогий крюк для работы со штропами и укладкой труб на мостки или специальный элеватор для работы при спускоподъемных операциях, с размещением труб вертикально за «палец».

Привод лебедки осуществляется от двигателя автомобиля через его раздаточную коробку, коробку отбора мощности, карданный вал, раздаточную коробку установки, конический редуктор, трансмиссионный вал и цилиндрическую передачу на вал барабана лебедки. От трансмиссионного вала мощность отбирается для привода насоса, а от раздаточной коробки — на ротор через редуктор и цепные передачи. Привод исполнительных органов механизации в подъемной установке — гидравлический.

Гидросистема установки питается от двух гидронасосов. Один насос установлен на валу раздаточной коробки и питает гидромоторы катушечного вала, механизированного ключа и цилиндра трубодержателя. Второй насос работает от индивидуального электродвигателя через редуктор и приводит в движение гидроцилиндры подъема вышки, ног задней опоры, гидрораскрепителя и спайдера.

Система управления установкой преимущественно дистанционная с использованием электрических, пневматических и гидравлических средств.

Рабочая площадка — на рамном основании; состоит из верхней рамы с настилом из рифленого листа и нижнего основания, сваренного из труб диаметром 168 мм. Рама и основание имеют связку из несущей фермы с восемью опорами. Для повышения устойчивости площадки крайние опоры ее имеют дополнительные аутригеры, а консольный конец верхней рамы с помощью винтовых шаровых упоров упирается в соответствующие, шаровые подушки, расположенные на задней, опоре вышки.

Передвижные буровые установки типа ПБУ - 1, ПБУ - 2, ПБУ - 3.

Передвижные буровые установки типа ПБУ - 2 с комплектом бурового и вспомогательного инструмента предназначены для бурения скважин различного назначения в породах до 4 категории буримости. Основной способ бурения вращательный с подвижным вращателем.

ПБУ осуществляет бурение шнеками, в том числе шнековым буром шурфоскважин, колонковое бурение с промывкой и "всухую", бурение ударно- канатным методом и может быть использована для инженерно-геологических и гидрогеологических исследований, бурения "на воду" поиска и разведки твердых полезных ископаемых, для сейсморазведки.

Подвижный вращатель установки приводится во вращение ведущим валом от трансмиссии установки и перемещается по направляющим мачты гидро-цилиндрами механизма подачи. Мачта трубчатая с открытой передней гранью. Лебедка планетарная со свободным сбросом для ударно- канатного бурения, канатоемкость - 60м, диаметр каната - 14 мм. Исполнение без лебедки предназначено для проведения работ не требующих обсадки скважины, без применения забивного стакана. Возможна комплектация кривошипно-шатунным балансиром с ходом 550 мм.

Исполнение с балансиром позволяет работать на установке с забивным стаканом и производить пробную откачку воды, забивку обсадных труб.

Установка может использоваться для пенетрационных исследований с задавливанием инструмента вращателем с усилием 8 т.с. или специальной кареткой с усилием 10 т.с.

Поставляются также установки с насосами НБ4-160\63 и компрессор 2ВУ 0,25 - 0,6\16, привод которых может осуществляться от общей трансмиссии установки. Исполнение с насосом позволяет в процессе бурения производить промывку скважин, а также колонковое бурение с промывкой, исполнение с компрессором позволяет сооружать скважины при сейсморазведке с применением полых шнеков и пневмопогружением заряда на дно скважины.

Производится комплектация инструментом для различных технологий урения. Осуществляется монтаж установки на различные транспортные базы, которые выбираются в зависимости от местности и условий, где должна работать установка (ЗиЛ-131, Урал-4320, КамАЗ - 4310, ГАЗ - 66,санное основание, трактор ТТ- 4, возможно использование другого шасси грузоподьемностью не менее 4 т.)

Основные параметры:

| Вид бурения | Диаметр (мм) | Глубина бурения (м) | Диаметр долота (мм) |

| Вращательное Шнеками: | 135 | 50 (60 для ПБУ-3) | 148 |

180 | 50 (60 для ПБУ-3) | 198 | |

230 | 25 (30 для ПБУ-3) | 250 | |

| Шнековым буром: | 650 | до 20 | 650 |

850 | до 20 | 850 | |

| Колонковое | трубой "в сухую" на специальных штангах 73 | 50 | 108\127 |

бурильным трубами с прямой промывкой 50 | 100 | 132 | |

| Ударно-канатное | ударно-забивным стаканом | 50 | 135 |

| желонированием | 50 | 108\127 |

Технические характеристики:

Грузоподъемность мачты (по лебедке) не более, 52 кН (5,2 т.с.)

Ход каретки вращателя 3400 мм

Максимальное усилие вверх 80 кН (8 т.с.), вниз 30 кН (3 т.с.)

Максимальный момент силы на вращателе 5 кН м (500 кгс м),

для ПБУ-3 5.23 кН м (523 кгс м)

Привод:

Дизель Д-65Н для ПБУ-2 Мощность- 44 кВт (60 л.с.)

Дизель Д-144-64 для ПБУ-3 Мощность- 47 кВт (64 л.с.)

Масса без транспортной базы 4080 кг

Импортные буровые установки

Новаторские решения SoilMec

Буровые установки с гидравлическим приводом "Новый миллениум"

![]() Буровая установка с гидравлическим приводом - это автоматическая гидравлическая буровая установка, которая отвечает самым насущным требованиям современности в бурильной индустрии.

Буровая установка с гидравлическим приводом - это автоматическая гидравлическая буровая установка, которая отвечает самым насущным требованиям современности в бурильной индустрии.

Новая концепция разработана совместными усилиями компании Сойлмек (производителя и разработчика) и итальянской энергетической компании ЭНИ, совместно с АДЖИП, нефтяной компанией, и САЙПЕМ, производителем бурильных работ, для создания совершенно нового типа буровой установки, отвечающей требованиям нового тысячелетия в области добычи нефти и газа.

![]() АДЖИП и САЙПЕМ поставили перед Сойлмек задачи. Решение этих задач, найденное Сойлмек, превзошло все ожидания: созданная буровая установка в течение более 4-х лет успешно проводила работу на любом типе земной поверхности и при любых климатических условиях, от пустынь в Северной Африке до льдов в Сибири и Исландии, а также в различных областях применения, начиная с нефте-газовой и заканчивая геотермальной.

АДЖИП и САЙПЕМ поставили перед Сойлмек задачи. Решение этих задач, найденное Сойлмек, превзошло все ожидания: созданная буровая установка в течение более 4-х лет успешно проводила работу на любом типе земной поверхности и при любых климатических условиях, от пустынь в Северной Африке до льдов в Сибири и Исландии, а также в различных областях применения, начиная с нефте-газовой и заканчивая геотермальной.

Двадцатипятилетний опыт использования гидравлики Сойлмек как производителя гидравлических сваезабивочных машин в сочетании с опытом производства буровых вышек, путем приобретения Брэнхэм Индастриз (США) и Массаренти и Баллерини (Италия), дали нам возможность спроектировать, произвести и испытать в полевых условиях буровую установку с гидравлическим приводом. Это принесло нам мировую известность среди наших заказчиков и позволило достичь следующих основных целей:

Упрощение бурильного процесса с основным упором на безопасность, здоровье и экологичность;

Высокий уровень безопасности;

Общее снижение стоимости бурения до 40%;

Снижение стоимости транспортировки и установки до 50% благодаря снижению веса и уменьшению числа составных частей для сборки и транспортировки;

Улучшение качества бурения;

Автоматизация процесса бурения и спускоподъемных операций с бурильными и обсадными трубами;

Сокращение влияния на окружающую среду путем уменьшения размеров площадки бурения на 40% и создания действительно бесшумной установки.

МОБИЛЬНЫЕ УСТАНОВКИ | |||||

| HH-100 | HH-102 | HH-150 | HH-200 | HH-300 | |

| Статическая нагрузка на крюк, фунт | 200.000 | 220.000 | 300.000 | 400.000 | 600.000 |

| Статическая нагрузка на крюк, т | 91 | 100 | 136 | 182 | 272 |

| Динамическая нагрузка бурения, фунт | 132.000 | 147.000 | 200.000 | 275.000 | 400.000 |

| Динамическая нагрузка бурения, т | 60 | 67 | 90 | 125 | 180 |

| Макс. сила задавливания, т | 20 | 20 | 20 | 20 | 20 |

| Мощность гидропривода, л.с. | 500 | 500 | 900 | 1200 | 1500 |

| Крутящий момент вертлюга, кгм | 3.600 | 3.600 | 3.600 | 3.600 | 5.000 |

| Ход вертлюга, фут | 49 | 52.50 | 52.50 | 52.50 | 52.50 |

| Ход вертлюга, м | 15 | 16 | 16 | 16 | 16 |

| Вес без трейлера, т | 36 | 42 | 42 | 46 | 70 |

Подобные работы: