Анализ методов сокращения пригара на стальном литье

1. Классификация видов пригара

2. Влияние технологических факторов на пригар

2.2. Влияние давления на глубину проникновения пригарного слоя

12

2.3. Влияние вязкости металла на глубину проникновения

пригарного слоя

15

2.4. Влияние температуры на пригар

16

2.5. Влияние химического состава металла на пригар

17

2.6. Влияние восстановительных добавок на пригар

18

2.7. Влияние окислительных добавок на пригар

18

3. Мероприятия сокращающие пригар на отливках

3.1. Классификация методов борьбы с пригаром

27

3.2. Сокращение химического пригара

28

3.5. Теплоаккумулирующая способность формы

43

3.6.Применение восстановительных добавок

46

3.7.Применение окислительных добавок

47

3.9. Изготовление форм из высокоогнеупорных и химически

инертных формовочных материалов для сокращения пригара

53

Выводы

61

Список использованной литературы

Введение

Пригар на отливках является одним из самых распространенных дефектов, значительно увеличивающим трудоемкость обрубных и очистных работ.

На протяжении многих лет литейщики изучают механизм образования пригара и разрабатывают методы борьбы с ним. Однако до сих пор еще не найдены способы полного устранения пригара во всех случаях практики. Такое положение объясняется чрезвычайной сложностью процессов, происходящих на поверхности раздела металл-форма и приводящих к образованию пригара.

Пригаром обычно называют неметаллическую корку, прочно удерживаемую на поверхности отливки и состоящую из зерен формовочного материала и цементирующего вещества.

Разделение пригара на разные виды, является условным, и в реальных отливках можно обнаружить одновременное существование всех или, по крайней мере, двух видов пригаров. Следовательно, пригар на отливках всегда бывает комбинированным. В условиях формы заливаемый металл в большей или меньшей степени покрыт окислами, резко меняющими характер проникновения металла в поры формовочной смеси. Установлено, что струйки металла, проникающие в поры формы, покрыты пленкой окислов железа. Следовательно, механическому пригару сопутствует и способствует химический пригар.

Однако не всякий пригар вызывает необходимость борьбы с ним. Часто образовавшаяся пригарная корка легко отделяется от отливки при последующем охлаждении. Это так называемый легкоотделимый пригар. Иногда борьба с пригаром сводится не к предупреждению образования пригара, а к получению легкоотделимого пригара вместо трудноотделимого.

Встречающиеся на практике такие дефекты отливок, как «просечка» и «металлизация» представляют собой разновидности химического, термического и механического пригаров. Поэтому способы предотвращения указанных дефектов являются общими со способами предотвращения пригара на отливках.

Образование пригара определяется многими факторами, зависящими от свойств металла, от свойств формовочных смесей и технологических условий заливки. На образование пригара, с одной стороны, влияют химический состав металла, его вязкость и жидкотекучесть, степень раскисленности металла, его капиллярные свойства (поверхностное натяжение и способность смачивать стенки формы) и т. д. С другой стороны, возникновение или отсутствие пригара определяется огнеупорностью, химическим и зерновым составом формовочных материалов, смесей, пористостью и теплоаккумулирующей способностью формы, активностью окислов формовочных материалов к окислам металла и т. д.

Кроме того, такие факторы, как металлостатическое давление, атмосфера в форме во время заливки, длительность заливки, соотношение коэффициентов расширения и сжатия металла и формовочных материалов и др., существенно влияют на образование пригара и на прочность сцепления его с отливкой.

Из изложенного выше следует, что при изучении взаимодействия металла и формы приходится сталкиваться с очень большим числом переменных во времени факторов, определяющих величину и характер пригара. Учесть влияние каждого из них не всегда представляется возможным. Поэтому трудно представить такую методику, которая позволила бы дать универсальную оценку противопригарных свойств формовочных смесей. Противопригарные свойства смесей есть комплекс многих свойств металла и формовочных материалов, а также условий заливки металла в форму. Нельзя говорить о противопригарных свойствах данной смеси вообще без учета свойств металла. Известно, что смеси, позволяющие получать чистые от пригара отливки из одного сплава, оказываются непригодными для отливок из других сплавов.

Сложность процессов взаимодействия металла и формы вынуждает литейщиков идти по двум путям оценки противопригарных свойств. Первый путь заключается в том, чтобы раздельно изучать один или небольшую группу факторов, преимущественно влияющих на какой-либо вид пригара. Он дает более общие решения, позволяет строить теоретические основы процессов взаимодействия металла и формы, а также оценивать интересующие нас свойства смеси в физических единицах измерения.

Второй путь состоит в применении различных технологических проб. Образование пригара изучают в условиях, близких к практическим, т. е. изучают комплексный пригар с преобладанием того или иного вида пригара. Оценку противопригарных свойств смеси производят либо качественно, либо по какому-нибудь условному количественному критерию.

Целью данной работы является анализ методов, сокращения пригара, на основании литературных данных.

1. Классификация видов пригара

1.1. Термический пригар

Возникает вследствие оплавления материала формы под влиянием теплоты залитого металла. Он появляется всякий раз при использовании для приготовления формовочных смесей песков и глин с недостаточной огнеупорностью. Такой пригар большей частью легко отстает от поверхности отливок в виде толстой «шубы», но отливка имеет неровную серую поверхность с точечными включениями нерасплавившегося кварца. Оплавление формовочного материала сопровождается газовыделением и образованием поверхностных газовых раковин.

1.2. Механический пригар

Образуется вследствие проникновения расплавленного металла в поры формы. Для того чтобы возник механический пригар, металл должен внедриться в поры формы на глубину не меньше диаметра зерна формовочной смеси. При этом на поверхности отливки возникает сетка из металла и зерен формовочной смеси, удалить которую можно только вырубкой совместно с поверхностным слоем отливки. Механизм образования механического пригара можно представить следующим образом. Поступая в форму, жидкий металл соприкасается с еще холодными ее стенками и охлаждается с поверхности, в результате на поверхности отливки образуется затвердевшая корка. Толщина этой корки зависит от температуры заливаемого металла, температуры и теплоаккумулирующей способности формы и других факторов. Если отливка сравнительно тонкостенная, то теплоты, выделяющейся при последующей кристаллизации всей массы отливки, оказывается недостаточно для того, чтобы вновь расплавить первоначально образовавшуюся корку и снова обеспечить уже более длительный контакт жидкого металла со стенками формы. В этих условиях механический пригар образоваться не может.

Если же в равных условиях заливают крупную толстостенную отливку, то образовавшаяся вначале корка вновь расплавится под действием теплоты затвердевающей отливки и жидкий металл войдет в контакт со стенками формы. Однако внедрение его в поры формы начинается не сразу, поскольку формовочные материалы подбирают так, чтобы они не смачивались жидким металлом.

В этих условиях, как известно, возникает капиллярное противодавление k, противодействующее внедрению жидкости в капилляры. Кроме того, проникновению металла будет препятствовать сравнительно низкая температура формы. По мере прогревания стенок формы из формовочной смеси выделяются водяные пары и газы, создающие в порах газовое противодавление рr, которое также препятствует проникновению металла.

Когда же прилежащие к отливке слои формы нагреваются до температуры ликвидуса заливаемого сплава, проникновение неокисленного металла становится возможным. Для начала проникновения металла необходимо создать металлостатическое давление рм, которое должно быть равно или превосходить по величине сумму капиллярного и газового противодавления, т. е. для образования механического пригара необходимо выполнить условие:

м = pк + рr.

Металлостатическое давление, при котором начинается проникновение расплава, называют критическим.

В холодной форме, если давление металла на стенку формы равно критическому, металл проникнет в поры формы на глубину не более половины диаметра зерна, т. е. на доли миллиметра. При прогревании поверхности формы металл, находясь под критическим давлением, будет проникать в глубь формы по мере распространения изотермы, соответствующей температуре плавления металла.

Если формовочная смесь смачивается жидким металлом, то последний проникает (всасывается) в поры формы без приложения к жидкому металлу внешнего давления. Проникновению способствует неизбежное окисление металла при выплавке и заливке, поскольку окислы смачивают формовочный материал.

Механизм образования

В общем виде механизм образования пригара может быть описан формулой Пуазейля, если рассматривать форму как пористое тело, состоящее из пучка капилляров диаметром 2r и длиной l (1):

где τ – продолжительность процесса;

η- вязкость промежуточного соединения;

- давление, под которым это соединение проникает в поры формы;

Q- количество проникающего в капилляры смеси промежуточного соединения.

За время

![]()

прирост объема жидкости dQ в капилляре может быть выражен в виде

![]()

Тогда после постановки значения для dQ

![]()

Отсюда

или

Следовательно, за время τ промежуточное соединение вязкостью η проникает в капилляры диаметром 2r под давлением р на глубину l:

![]() (1)

(1)

где

![]()

Пригар образуется, если промежуточное соединение проникает в форму на глубину l, превышающую радиус зерна r.

Поэтому необходимым, но еще не достаточным условием для устранения механического пригара является выраженное в критериальном виде условие

![]()

Приведем формулу (1) к такому же критериальному виду

![]()

Для уточнения формулы следует рассмотреть входящие в нее величины р, τ и η при условии, что свойства формы не изменяются во времени.

Приведение выражения к критериальному виду подчеркивает необходимость определения не глубины проникновения промежуточного пригарного слоя, а условий, обеспечивающих полное отсутствие механического пригара.

Давление р складывается из трех составляющих.

1. р1- статического давления жидкого металла на поверхности формы. Если высота слоя жидкого металла Н см, а плотность γ г/см³, то давление этого слоя составит

![]() г/см² =

г/см² =![]() кГ/см²

кГ/см²

2. р2- противодавление газов в форме. Оно может быть положительными отрицательным; обычно принимается положительным как результат выделения газов формой при ее нагреве. Но противодавление может быть и отрицательным, если применять искусственный отсос газов из формы, например, при изготовлении крупных отливок; отсос должен применяться только после образования на поверхности отливки достаточно прочной корки затвердевшего металла. Непосредственные измерения показали, что давление р2 может дойти до 0,1 кГ/см2; при изготовлении низких отливок нельзя пренебрегать давлением газов.

3. -капиллярного давления:

![]()

При полном смачивании cos φ = 1 и радиусе зерна 0,1 мм это давление

может дойти до 0,2 кГ/см2, т. е. до величины, сопоставимой с металлостатическим давлением.

Таким образом, полное давление

![]()

или, в развернутом виде,

![]()

Существует еще давление от усадки металла на стенки формы, которое возникает после затвердевания отливки. Однако учесть это давление в настоящее время не представляется возможным. Между тем, оно имеет очень большое практическое значение.

Величина τ, характеризующая продолжительность процесса образования механического пригара, зависит от продолжительности пребывания металла в жидком состоянии, которая может быть связана с приведенной толщиной отливки R:

![]()

откуда

![]()

Для усредненных расчетов можно принять m=0,1. Продолжительность пребывания поверхности металла в жидком состоянии заведомо и значительно меньше продолжительности полного затвердевания отливки. Поэтому следует принять

![]()

Необходимо подчеркнуть, что в данном случае разбираются условия образования механического пригара. Химический пригар может образоваться значительно позднее, после полного затвердевания отливки.

Входящую в формулу (1) вязкость можно определить по упрощенной формуле в зависимости от температуры Т:

![]()

где ηн и ηт - вязкости при начальной и искомой температурах.. После подстановки полученных значений формула (1) приобретает вид

(2)

(2)

где Сз - эмпирически определяемый коэффициент.

Приведенная к критериальному виду формула может быть выражена в виде неравенства

(2)

(2)

Глубина проникновения пригарного соединения имеет подчиненное значение по сравнению с требованием создания условий, при которых это соединение не проникает на глубину, превышающую радиус зерна.

Из неравенства (1) следует:

1. На пригар оказывает очень большое влияние величина отливки, от которой зависит металлостатический напор и продолжительность образования корки на поверхности отливки. Поэтому целесообразно противопригарные мероприятия проводить с учетом размера отливок.

2. В слагаемом - ![]() формулы (1) поверхностное натяжение жидкого металла изменяется от 0,6 до максимум 1,5 г/см, cos φ от +1 до -1, радиус зерна-десятикратно. В целом это слагаемое заслуживает значительного внимания.

формулы (1) поверхностное натяжение жидкого металла изменяется от 0,6 до максимум 1,5 г/см, cos φ от +1 до -1, радиус зерна-десятикратно. В целом это слагаемое заслуживает значительного внимания.

3. Слагаемое р2 изучено недостаточно. Можно полагать, что изменение р2 существенно влияет на процессы, происходящие в форме, в частности на пригар.

4. Вязкость пригарного соединения изменяется не более чем в 2 раза и оказывает подчиненное влияние.

5. Продолжительность пребывания поверхности металла отливки при температурах возможного взаимодействия с поверхностью формы зависит от толщины отливки, коэффициента затвердевания, от температуры заливки.

1.3. Химический пригар

Возникает в отливках из сплавов с высокой температурой плавления в результате сложных реакций между металлом отливки, его окислами и материалом формы. В отличие от механического пригара зерна песка в пригоревшем слое связываются главным образом продуктами химических реакций, протекающих при высоких температурах, преимущественно силикатами.

На поверхность раздела металл - форма окислы компонентов сплава поступают двумя путями: в небольшом количестве - в виде окислов, растворенных в расплаве и образующихся во время выплавки и заполнения формы, а главным образом вследствие окисления раскаленной затвердевающей поверхности отливки. Массивная отливка из стали дольше находится в раскаленном состоянии, и поэтому на ее поверхности образуется больше окислов.

Считают, что пригар не образуется в двух случаях: когда поверхность отливки не окислена или окислена очень сильно. На неокисленной поверхности металла пригар образоваться не может, так как во взаимодействие с кремнеземом формы вступают только окислы металла; взаимодействие неокисленного металла с кремнеземом маловероятно.

Например, в мелких быстроостывающих отливках, где на поверхности металла образуется слой окислов незначительной толщины, для предотвращения пригара достаточно применить огнеупорные припыл или тонкий слой краски, чтобы предотвратить непосредственный контакт окислов металла с кремнеземом формы. Гораздо труднее избежать пригара на отливках среднего развеса, где окислы на поверхности отливок образуются в больших количествах, чем на мелких, но все же недостаточных для получения слоя окислов оптимальной толщины, обеспечивающих получение легкоотделяемого пригара.

На толстостенных отливках, полученных в жидкостекольных формах без применения покрытий, образуется легкоотделяемый пригар, поскольку сталь легко окисляется и дает большое количество окислов в пригарной корке.

Образующаяся на поверхности отливок закись железа FeO имеет температуру плавления 1380° С, поэтому на поверхности даже закристаллизовавшейся стальной отливки она может находиться в жидком состоянии довольно долгое время. Окислы железа хорошо смачивают кварцевый песок и под действием капиллярного давления легко проникают в поры литейной формы, вступая в реакцию с кремнеземом:

2FeO + 2SiO![]()

![]() 2FeO

2FeO![]() SiO

SiO![]() .

.

В сплавах с высоким содержанием марганца образованию пригара способствует также аналогичная реакция между закисью марганца и кремнеземом

2MnO + 2SiO![]()

![]() 2MnO

2MnO![]() SiO

SiO![]() .

.

Образующиеся в результате этих реакций легкоплавкие силикаты фаялит (2FeO![]() SiO

SiO![]() ) и тефроит (2MnO

) и тефроит (2MnO![]() SiO

SiO![]() ) после затвердевания цементируют зерна песка в слои пригара.

) после затвердевания цементируют зерна песка в слои пригара.

Механизм образования

Образование химического пригара представляется следующим образом. После заливки формы поверхность отливки 1 покрывается слоем 2 окислов и силикатов железа (рис. 1, а: 3 - зерна кварца, 4 - пленка крепителя). Скорость окисления стали в первый момент после затвердевания отливки 5 (рис. 1, б) при наличии в порах формы большого количества свободного кислорода велика, образующийся окисный расплав накапливается в граничной поверхности, увеличивая относительную площадь контакта отливки и формы. Часть расплава проникает в глубь формы между зернами песка, образуя и связывая корку пригара с отливкой (см. рис. 1, б). В дальнейшем окисление поверхности отливки резко замедляется вследствие уменьшения окислительной способности газов в форме и снижения температуры металла, скорость образования нового окисного расплава на граничной поверхности становится меньше скорости его миграции в глубь формовочной смеси, и между отливкой и формой возникает зазор (см. рис. 1, в). При этом относительная площадь контакта металла с формой уменьшается.

2. Влияние технологических факторов на пригар

2.1. Влияние огнеупорности

В настоящее время можно считать установленным ряд закономерностей, связанных с влиянием огнеупорности на пригар (2,3):

1. Наибольший пригар обнаруживается при использовании смесей со средней огнеупорностью.

2. Пригар может уменьшиться при использовании смесей, как с большой, так и с малой огнеупорностью.

В качестве примеров можно привести снижение пригара при заливке стали (высокая температура заливки) в жидкостекольные формы.

Пригар увеличивался при повышении содержания полевых шпатов, до 20%, при дальнейшем повышении их содержания наблюдалось снижение пригара. Удавалось получать отливки с малым пригаром в смесях на основе ваграночного шлака.

Для оценки огнеупорности материалов, применяемых в литейном производстве, особое значение приобретает скорость появления тех свойств, которые характеризуют «огнеупорность», т. е. размягчение, плавление, спекание.

Отсюда ряд следствий:

1. Химический состав не может характеризовать огнеупорность, так как при неизменном валовом химическом составе может наблюдаться разное распределение элементов между зернами. Между тем процессы оплавления, размягчения и спекания начинаются с поверхности зерен. Поэтому эти процессы разовьются тем скорее, чем мельче зерна и чем равномернее они между собой перемешаны. По этой же причине огнеупорность силиката всегда ниже огнеупорности смеси разных зерен, но того же валового химического состава.

2. Еще меньшее значение может иметь огнеупорность отдельных составляющих смеси, так, например, от добавления огнеупорной глины в большом количестве смесь может оказаться менее «огнеупорной», чем при добавлении менее огнеупорной глины, но в меньшем количестве.

2.2. Влияние металлостатического давления на глубину проникновения пригарного слоя.

Согласно выведенной общей формуле глубина проникновения l пропорциональна корню квадратному из давления р. Но само давление зависит от высоты и удельного веса металла, капиллярного давления и газового противодавления. Таким образом, нельзя считать глубину проникновения пригарного слоя пропорциональной только высоте слоя жидкого металла. При среднем расчетном удельном весе железоуглеродистых сплавов γ = 7 г/см3 высоте слоя 100 см соответствует давление 0,7 кГ/см²

Было установлено, что в зависимости от типа смеси, типа сплава и т. д. существует определенное критическое давление металла, при котором образуется пригар (2,3,9). Ниже этого критического давления пригар практически незаметен, а выше - наблюдается отчетливо. Чем больше величина давления металла превышает критическую, тем интенсивнее образование механического пригара.

Таблица 1

Влияние давления металла на образование механического пригара (сталь 30Л)(9)

| давление в кГ/см² | Характеристика пригара | Смеси | |||

| Хромомагнезитовая с жидким стеклом | Хромомагнезитовая с сульфитной бардой | Песчано- глинистая с жидким стеклом | Песчано-маршалитовая | ||

| 0,6 | Проникновение в мм | 0, 08 | 0, 10 | 0, 17 | 0, 08 |

| 1, 2 | Качественная оценка | Пригара нет | |||

| 1, 8 | Качественная оценка | Нет | Следы | Следы | Нет |

| 2, 5 | Проникновение в мм | 0,12 | 0, 18 | 0, 20 | 0,12 |

Таблица 2

Влияние давления металла на образование механического пригара (сталь 20ГСЛ)(9)

| давление в кГ/см² | Характеристика пригара | Смеси | |||

| Хромомагнезитовая с жидким стеклом | Хромомагнезитовая с сульфитной бардой | Песчано - глинистая с жидким стеклом | Песчано-маршалитовая | ||

| 0,6 | Проникновение в мм | 0, 13 | 0, 16 | 0, 27 | 0, 11 |

| 1, 2 | Качественная оценка | Нет | Незначительный пригар | Нет | |

| 1,8 | Качественная оценка | Нет | Незначительный пригар | Нет | |

| 2,5 | Проникновение в мм | 0,14 | 0, 32 | 0, 36 | 0,12 |

Таблица 3

Влияние давления металла на образование механического пригара (сталь 20Х13НЛ)(9)

смеси. | Смеси | Давление в кГ/см² | Величина критического давления в кГ/см2 | |||

| 0,6 | 1, 2 | 1, 8 | 2, 5 | |||

| 1 | Хромомагнезитовая с жидким стеклом и NaOH | 0, 10 | 0, 17 | 0, 17 | 0, 16 | >2, 5 |

| 2 | Хромомагнезитовая с сульфитной бардой | 0, 13 | 0, 21 | 0, 24 | 0, 57 | <0, б |

| 3 | Песчано-глинистая с жидким стеклом и NaOH | 0, 40 | 0, 79 | 0, 80 | 0, 82 | <0, 6 |

| 4 | Песчано-маршалитовая | 0, 09 | 0, 12 | 0, 20 | 0, 28 | 1, 5 |

| 5 | Хромистый железняк с жидким стеклом и NaOH | 0, 16 | - | - | 0, 19 | >2, 5 |

| 6 | Хромистый железняк (валунчатый) с сульфитной бардой | 0, 21 | - | - | 0, 60 | <0, 6 |

| 7 | Магнезит с жидким стеклом и NaOH | 0, 32 | - | - | 0, 47 | 0, 6 |

На образцах из углеродистой стали 30Л и малолегированной стали 20ГСЛ при использовании смесей I, II, III, IV резкой разницы в величине механического пригара при изменении давления металла в пределах 0,6 - 2,5 кГ/см² обнаружено не было.

Более тщательный анализ данных табл.2 и 3 показывает, что при прочих равных условиях наилучшие результаты были получены на песчано-маршалитовой смеси и хромомагнезитовой смеси с жидким стеклом. Надо учесть, что песчано-маршалитовая смесь содержала 45% маршалита и требовала длительной сушки. Хромомагнезитовая смесь с жидким стеклом высушивалась по режиму, в 6—9 раз более короткому.

Для отливок из углеродистой и малолегированной стали с целью предотвращения образования механического пригара при малых и средних величинах давления металла могут использоваться все четыре состава смеси. Предпочтение тому или иному составу смеси может быть отдано в зависимости от ряда технологических факторов (сырьевых ресурсов, длительности высушивания, легкости выбивания и т. д.).

При высоких давлениях металла (порядка 2, 5 кГ/см2) относительно лучшие результаты по чистоте поверхности отливок, а также по существенному сокращению цикла высушивания дают хромомагнезитовые смеси с жидким стеклом.

Особенно целесообразно применение хромомагнезитовых смесей, например, при изготовлении отливок из нержавеющей стали (табл.3). Чем выше давление металла, тем больший эффект дает применение хромомагнезитовых смесей. Довольно близкие результаты, однако уступающие хромомагнезиту, получают при использовании валунчатого хромистого железняка (смесь 5, табл. 3)

В табл. 4 дано сопоставление условий образования механического пригара на образцах из различных марок стали при высоком давлении металла (2,5 кГ/см²).

Таблица 4

Глубина проникновения металла в форму и величина неровностей в мм

(давление 2, 5 кГ/см2)(9)

| Марка стали | Смеси | |||

| Хромомагнезитовая с жидким стеклом | Хромомагнезитовая с сульфитной бардой | Песчано-глинистая с жидким стеклом | Песчано-маршалитовая | |

20Х13НЛ....… 20ГСЛ......….. 30Л......……... | 0, 16 0, 14 0, 12 | 0, 57 0, 32 0, 17 | 0, 82 0, 36 0, 22 | 0, 28 0, 12 0, 12 |

Общая закономерность заключается в том, что чем более высоколегированна сталь (в данных опытах хромом и никелем), тем больше величина механического пригара при всех испытанных составах смесей.

Наилучшие результаты были получены при хромомагнезитовых смесях с жидким стеклом..

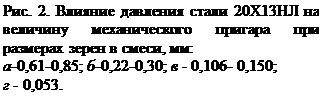

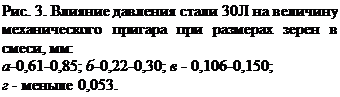

В многочисленных работах П. П. Берга, А. А. Рыжикова, А. Д. Попова, Р. И. Кузина и других была отмечена и изучена зависимость образования механического пригара от гранулометрического строения смесей. П. А. Борсук (9) экспериментально показал зависимость величины критического давления металла от гранулометрического строения смесей при разных сталях (рис. 2, 3).

2.3. Влияние вязкости металла на глубину

проникновения пригарного слоя

Согласно выведенной формуле глубина проникновения пригарного слоя в форму обратно пропорциональна корню квадратному из вязкости. Достоверных непосредственных опытов в подтверждение этого положения проведено не было. Косвенно влияние вязкости видно из табл.5(2), связывающей увеличение жидкотекучести с увеличением глубины проникновения в форму пригарного слоя.

Таблица 5

Влияние жидкотекучести на глубину проникновения пригарного слоя (2)

Температура заливки 1320° С. Давление металла 1,0 кГ/см2

| Количество фосфора в % | Жидкотекучесть по длине спирали в мм | Глубина проникновения в мм |

0,2 1,0 2,0 | 630 800 920 | 0,8 1,2 1,8 |

2.4. Влияние температуры на пригар

Повышение температуры приводит к увеличению глубины проникновения пригарного слоя в форму из-за уменьшения вязкости и увеличения продолжительности пребывания при повышенной температуре. На основании выведенной формулы можно ожидать, что повышение температуры будет способствовать увеличению глубины проникновения пригарного слоя в форму.

В подтверждение этих положений приводится табл.6, из которой видно, что при нарастании температуры уменьшается «критический диаметр» зерна, характеризующийся величиной газопроницаемости.

Таблица 6

Влияние температуры заливки на глубину проникновения пригарного слоя (2)

Характеристика | Опытные данные при газопроницаемости | ||||

| Температура заливки в °С | 602 | 383 | 188 | 94 | 75 |

Глубина проникновения окислов в мм | |||||

1640 1629 1600 | 0,40 0,06 0,06 | 0,35 0,08 0,05 | 0,25 0,06 0,08 | 0,17 0,18 0,07 | 0,15 0,13 0,12 |

Глубина проникновения пригарного слоя при увеличении продолжительности выдержки увеличивается по-разному также и в зависимости от атмосферы окружающей среды, как это видно из табл.7, закономерность изменения глубины проникновения (![]() ) сохраняется, но значительное уменьшение глубины проникновения наблюдается только при создании сильно восстановительной атмосферы. В нейтральной среде глубина проникновения отличается незначительно по сравнению с условиями нагрева в атмосфере воздуха.

) сохраняется, но значительное уменьшение глубины проникновения наблюдается только при создании сильно восстановительной атмосферы. В нейтральной среде глубина проникновения отличается незначительно по сравнению с условиями нагрева в атмосфере воздуха.

Этот опыт подтверждает наличие окислов на поверхности металла, и замена окислительной атмосферы на нейтральную не может значительно изменить глубины проникновения окислов в форму. Только создание резко восстановительной атмосферы может уменьшить количество окислов на поверхности металла, а следовательно, и изменить глубину их проникновения в форму.

Таблица 7

Влияние продолжительности выдержки на глубину проникновения пригарного слоя в форму (2)

Газ | Продолжительность выдержки в мин | |||||||

| 0 | 15 | 30 | 60 | |||||

| Глубина проникновения окислов в мм | ||||||||

Кислород ...... Воздух ........ Аргон ........ Водород ........ | 0 0 0 0 | 1,8 1,15 1,1 0,0 | 2,5 1,9 1,8 0,0 | 3,2 2,6 2,0 0,0 | ||||

Приведенные коэффициенты были получены при выдержке образцов при температуре 1300 С. При понижении температуры глубина контактной зоны уменьшается, как это видно из приведенных данных.

Температура в °С | Глубина контактной зоны в мм |

800 1000 1200 1400 | 0,1 0,5 1,0 2,25 |

2.5. Влияние химического состава металла на пригар

Состав металла может оказывать влияние на пригар в нескольких направлениях: на вязкость и температуру солидуса (2).

Состав металла может оказывать влияние на пригар в нескольких направлениях: на вязкость и температуру солидуса (2).

Особое внимание следует обратить на сделанный вывод о