Микроэлектроника и функциональная электроника (разработка топологии ИМС)

Национальный технический университет Украины

"Киевский политехнический институт"

КУРСОВАЯ РАБОТА

по курсу:

"Микроэлектроника и функциональная электроника"

Допущено к защите: "_____"__________________1999г. Защищено с оценкой: "_________________" | Работу выполнил: ст. гр. ДК-71 ІІІ курса ФЭЛ Кузин Евгеий Андреевич. № зач. книжки ДК-7112 Преподаватель: Рогоза Валерий Станиславович. |

Киев – 1999

СОДЕРЖАНИЕ

Введение 3

1. Описание схемы для разработки 3

2. Определение электрических параметров схемы 4

3. Технологические этапы изготовления ИМС 5

4. Последовательность расчета параметров биполярного транзистора 9

5. Последовательность расчета параметров интегральных резисторов 12

6. Последовательность расчета параметров МДП – конденсатора 18

7. Особенности топологии разрабатываемой ИМС 20

Выводы 20

Литература 20

Введение.

Интегральная электроника на сегодняшний день является одной из наиболее бурно развивающихся отраслей современной промышленности. Одной из составных частей данной науки является схемотехническая микроэлектроника. На каждом новом этапе развития технологии производства интегральных микросхем (ИМС) создаются принципиально новые методы изготовления структур ИМС, отражающие последние достижения науки.

В настоящее время наибольшее внимание в микроэлектронике уделяется созданию СБИС – сверхбольших интегральных схем – интегральных структур с очень большой степенью интеграции элементов, что позволяет не только значительно уменьшить площадь подложки ИМС, а следовательно, габаритные размеры и потребляемую мощность, но также и значительно расширить перечень функций, которые данная СБИС способна выполнять. В частности, использование СБИС в вычислительной технике позволило создание высокопроизводительных микропроцессоров электронно-вычислительных машин, а также встраиваемых однокристальных микроконтроллеров, объединяющих на одном кристалле несколько взаимосвязанных узлов вычислительного комплекса.

Переход к использованию СБИС сопряжен со значительным увеличением числа элементов ИМС на одной подложке, а также с существенным уменьшением геометрических размеров элементов ИМС. В настоящее время технология позволяет изготовление отдельных элементов ИМС с геометрическими размерами порядка 0,15-0,18 мкм.

Быстрое развитие мироэлектроники как одной из самых обширных областей промышленности обусловлено следующими факторами:

1) Надежность - комплексное свойство, которое в зависимости от назначения изделия и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как изделий в целом так и его частей. Надежность работы ИМС обусловлена монолитностью их структуры, а также защищенностью интегральных структур от внешних воздействий с помощью герметичных корпусов, в которых, как правило, выпускаются серийные ИМС.

2) Снижение габаритов и массы. Значительное уменьшение массы и размеров конкретных радиоэлектронных приборов без потери качества работы также является одним из решающих факторов при выборе ИМС при разработке различных приборов и узлов радиоэлектронной аппаратуры.

1. Описание схемы для разработки.

Данная схема представляет собой цифровую схему логики 4ИЛИ-НЕ на биполярных транзисторах. Питание схемы стандартное, 5В. Схема состоит из четырех идентичных каскадов, состоящих из биполярного транзистора, резистора и конденсатора. Логика данного логического элемента – насыщенного типа, т.е. транзисторы в каскадах при работе схемы работают либо в режиме отсечки (на входе – "0", на выходе – "1", транзистор закрыт) либо в режиме насыщения (на входе – "1", на выходе – "0", транзистор открыт).

Назначение пассивных элементов в цепи базы транзисторов следующее:

1) Резистор – предназначен для выравнивания входных характеристик всех каскадов логического элемента. Включение резистора в цепь базы необходимо ввиду большой погрешности параметров, в частности, сопротивления базы при изготовлении интегральной структуры транзистора, что является неприемлемым, так как не обеспечивает требуемой стабильности и воспроизводимости параметров схемы.

2) Конденсатор – применяется для увеличения быстродействия каскада. Это достигается благодаря свойству конденсатора проводить сигналы высших гармоник. При подаче на вход схемы уровня логической единицы в момент перехода из ноля в единицу входной сигнал содержит много гармоник высших порядков, которые безпрепятственно проходят через конденсатор, открывая транзистор. При установлении на входе стабильного напряжения гармоники высших порядков пропадают и транзистор стабильно работает в режиме насыщения.

Ввиду наличия в схеме транзисторов, резисторов и конденсаторов, данный тип логики получил название резисторно-емкостной транзисторной логики (РЕТЛ).

Ввиду того, что все четыре каскада рассматриваемой схемы являются абсолютно идентичными, работа остальных каскадов не рассматривается.

2. Определение электрических параметров элементов схемы.

Значения токов и напряжений на элементах схемы определяется с помощью программы Electronics Workbench (версия 5.12, разработчик – Interactive Image Technologies LTD).

Для последующего расчета топологических параметров разрабатываемой интегральной схемы необходимо определить следующие параметры:

максимальный ток через резисторы IR . Данный параметр необходим для расчета мощности, выделяющейся на резисторах, необходимой для последующих расчетов;

для транзисторов – максимальный ток на коллекторном переходе, максимальный ток эмиттера,максимальное напряжение на переходе коллектор-база UКБ.

Электрические параметры конденсаторов, необходимые для расчета их топологических параметров, приведены в задании к данной работе и не подлежат определению.

Значения параметров, указанных выше, приведены в табл. 2.1.

Табл. 2.1. Электрические параметры элементов интегральной схемы.

Параметр | IR1-4, мА | IR5, мА | UКБ, В | IЭ, мА |

Значение | 0,26 | 4,94 | 1,5 | 4,5 |

Примечание. Данные значения токов и напряжений были измеряны при подаче на логические входы схемы минимально допустимого напряжения логической единицы (1,9 В), и/или максимально допустимого напряжения логического нуля (0,7 В).

3. Технологические этапы изготовления ИМС.

При производстве различных ИМС в текущий момент используется планарная технология, обеспечивающая воспроизводимые параметры интегральных элементов и групповые методы их производства Локальные технологические обработки участков монокристалла кремния обеспечиваются благодаря применению свободных и контактных масок. В планарной технологии многократно повторяются однотипные операции для создания различных по структуре ИМС. Основными технологическими операциями при изготовлении ИМС являются: подготовка полупроводниковой подложки; окисление; фотолитография; диффузия; эпитаксия; ионное легирование, металлизация

Элементы биполярных интегральных структур создаются в едином технологическом цикле на общей полупроводниковой подложке. Каждый элемент схемы формируется в отдельной изолированной области, а соединения между элементами выполняются путем металлизации на поверхности пассивированной схемы. Изоляция между элементами схемы осуществляется двумя способами: обратносмещенными р - n переходами и диэлектриком Изоляция обратно смещенным переходом реализуется следующими технологическими методами: разделительной, коллекторной изолирующей диффузией; базовой изолирующей диффузией; методом трех фотошаблонов, изоляцией n- полостью.

Для изоляции элементов ИМС диэлектриком используют слой SiO2, и Si3Н4, ситалл, стекло, керамику, воздушный зазор.

3.1. Последовательность операций планарно - эпитаксиальной технологии производства ИМС.

1 - механическая обработка поверхности рабочей стороны кремниевой пластины р -типа до 14-го класса чистоты и травление в парах НСl для удаления нарушенного слоя. Подложки кремния шлифуют до заданной толщины, затем полируют (обычно до 14 класса точности) , подвергают травлению и промывают. Эпитаксиальные структуры не требуют дополнительной механической обработки, а лишь подвергаются травлению и промывке перед процессами создания схем.

2 - окисление для создания защитной маски при диффузии примеси n типа. На поверхности кремния выращивается плотная пленка двуокиси кремния, которая имеет близкий к кремнию коэффициент теплового расширения, что позволяет использовать ее как надежное защитное покрытие, а также изолятор отдельных компонентов ИМС, маску при проведении локальной диффузии и как активную часть прибора в МДП- структурах.

Термическое окисление поверхностей кремния является наиболее технологичным методом получения пленок SiO2. В этом случае качестве окисляющей среды используются сухой или увлажненный кислород либо пары воды. При окислении температура рабочей зоны поддерживается на уровне 1100-1300°С. Окисление проводится методом открытой трубы в потоке окислителя. В сухом кислороде выращивается наиболее совершенный по структуре окисный слой, но процесс окисления при этом проходит медленно (Т=1200 °С), толщина d слоя SiO2 составляет 0,1 мкм). На практике окисление проводят в три стадии: в сухом кислороде, влажном кислороде и снова в сухом. Для стабилизации свойств защитных окисных слоев в процессе окисления в среду влажного кислорода или паров воды добавляют борную кислоту, двуокись титана и др.

3 - фотолитография для вскрытия окон в окисле и проведения локальной диффузии в местах формирования скрытых слоев. Создание на поверхности подложки защитной маски малых размеров, используемой в дальнейшем для проведения локальных процессов травления, диффузии, эпитаксии и др. Образуется с помощью фоточувствительного слоя (фоторезиста), который под действием света изменяет свою структуру По способности изменять свойства при облучении фоторезисты делятся на негативные и позитивные.

Освещение негативного фоторезиста вызывает дополнительную полимеризацию его молекул, вследствие чего после проявления пластины полупроводника на ней остаются нерастворимые участки рисунка, которые представляют собой негативное изображение фотошаблона, а неосвещенные участки фоторезиста смываются в растворителе при проявлении.

В позитивном фоторезисте под действием света происходит разрушение молекул. При проявлении такой фоторезист удаляется с освещенных участков, а на поверхности пластины остается позитивное изображение фотошаблона,

Фоторезист должен быть чувствительным к облучению, иметь высокие разрешающую способность и кислотостойкость.

Для создания определенного рисунка с помощью фоторезиста используется фотошаблон, представляющий собой пластину из оптического стекла, на поверхности которой содержится рисунок соответствующий по размерам будущей микросхеме. Фотошаблон может содержать до 2000 изображений одной микросхемы.

Последовательность фотолитографического процесса состоит в следующем .

На окисленную поверхность кремния с толщиной окисла 3000 - 6000 А наносят слой фоторезиста с помощью центрифуги. Фоторезист сушат сначала при комнатной температуре, затем при температуре 100 -150 0С.

Подложку совмещают с фотошаблоном и облучают ультрафиолетовым излучением. Засвеченный фоторезист проявляют, а затем промывают в деионизированной воде. Оставшийся фоторезист задубливают при комнатной температуре и температуре 200 °С в течение одного часа, после чего окисленная поверхность кремния открывается в местах, соответствующих рисунку фотошаблона. Открытые участки окисла травят в специальных буферных травителях (например, 10 мл НF и 100 мл NH4F в воде). На участки окисла, покрытые фоторезистом, травитель не действует. После травления фоторезист растворяют органическим растворителем и горячей серной кислотой. Поверхность пластины тщательно промывают. На поверхности кремния остается слой SiO2, соответствующий рисунку схемы

4 - диффузия для создания скрытого n-слоя.

Локальная диффузия является одной из основных технологических операций при создании полупроводниковых ИМС.

Диффузия в полупроводниковых кристаллах представляет собой направленное перемещение примесных атомов в сторону убывания их концентрации. В качестве легирующих примесей в кремнии используются в основном бор и фосфор, причем бор создает примеси акцепторного типа, а фосфор донорного. Для бора и фосфора энергия активации соответственно равна 3,7 и 4,4 эВ. Различают два режима диффузии: диффузия из неограниченного источника и диффузия из ограниченного источника. В производстве ИМС реализуются оба случая диффузии. Диффузия из неограниченного источника представляет собой первый этап диффузии, в результате которого в полупроводник вводится определенное количество примеси. Этот процесс называют загонкой примеси.

Для создания заданного распределения примесей в глубине и на поверхности полупроводника проводится второй этап диффузии из ограниченного источника. Этот процесс называется разгонкой примеси.

Локальную диффузию проводят в открытые участки кремния по методу открытой трубы в потоке газа - носителя. Температурный интервал диффузии для кремния составляет 950 - 1300 °С. Кремниевые пластины размещают в высокотемпературной зоне диффузионной печи. Газ - носитель в кварцевой трубе при своем движении вытесняет воздух. Источники примеси, размещенные в низкотемпературной зоне, при испарении попадают в газ - носитель и в его составе проходят над поверхностью кремния.

Источники примеси, применяемые в производстве ИМС, могут быть твердыми: жидкими и газообразными. В качестве жидких источников используются хлорокись фосфора РОСlз и ВВrз. После установления температурного режима в рабочую зону печи поступает кислород, что способствует образованию на поверхности кремния фосфоро - и боросиликатного стекла. В дальнейшем диффузия проходит из слоя жидкого стекла Одновременно слой стекла защищает поверхность кремния от испарения и попадания посторонних частиц. Таким образом, в локальных участках кремния происходит диффузия легирующей примеси и создаются области полупроводника с определенным типом проводимости.

После первой фотолитографии проводится локальная диффузия донорной примеси с малым коэффициентом диффузии (Аs, Sb) и формируется скрытый высоколегированный слой n+ глубиной около 2 мкм.

Примесь с малым коэффициентом диффузии необходимо использовать, чтобы свести к минимуму изменение границ скрытого слоя при последующих высокотемпературных технологических операциях. После этого с поверхности полностью удаляется слой окисла и пластина очищается. На очищенной поверхности кремния выращивается эпитаксиальный слой n-типа толщиной 10-15 мкм с удельным сопротивлением 0,1 - 10 Ом*см.

5 - снятие окисла и подготовка поверхности перед процессом эпитакси-ального наращивания;

6 - формирование эпитаксиальной структуры;

Эпитаксия представляет собой процесс роста монокристалла на ориентирующей подложке. Эпитаксиальный слой продолжает кристаллическую решетку подложки. Толщина его может быть от монослоя до нескольких десятков микрон. Эпитаксиальный слой кремния можно вырастить на самом кремнии. Этот процесс называется авто - или гомоэпитаксией. В отличие от авто-эпитаксии процесс выращивания монокристаллических слоев на подложках, отличающихся по химическому составу, называется гетероэпитаксией.

Эпитаксиальный процесс позволяет получать слои полупроводника однородные по концентрации примесей и с различным типом проводимости (как электронным, так и дырочным). Концентрация примесей в слое может быть выше и ниже, чем в подложке, что обеспечивает возможность получения высокоомных слоев на низкоомной подложке.

В производстве эпитаксиальные слои получают за счет реакции на поверхности подложки паров кремниевых соединений с использованием реакции восстановления SiCl4, SiВг4.

В реакционной камере на поверхности подложки в температурном диапазоне 1150 - 1270 °С протекает реакция

SiCl4+ 2Н2 <=> Si + 4 HС1, | (3.1) |

в результате которой чистый кремний в виде твердого осадка достраивает решетку подложки, а летучее соединение удаляется из камеры.

Процесс эпитаксиального наращивания проводится в специальных установках, рабочим объемом в которых является кварцевая труба, а в качестве газа-носителя используются водород и азот. Водород перед поступлением в рабочий объем многократно очищается от кислорода, паров воды и других примесей. При установившейся рабочей температуре в поток газа носителя добавляется хлористый водород и производится предварительное травление подложки. После этого вводятся в поток газа SiCl4 и соответствующие легирующие примеси.

7 - окисление поверхности эпитаксиального слоя для создания защитной маски при разделительной диффузии;

8 - фотолитография для вскрытия окон под разделительную диффузию;

9 - проведение разделительной диффузии и создание изолированных карманов;

Разделительная диффузия проводится в две стадии: первая (загонка) -при температуре 1100-1150 °С, вторая (разгонка) - при температуре 1200-1250 °С. В качестве диффузанта используется бор. Разделительная диффузия осуществляется на всю глубину эпитаксиального слоя; при этом в подложке кремния формируются отдельные области полупроводника разделенные р-n переходами. В каждой изолированной области в результате последующих технологических операций формируется интегральный элемент.

10 -окисление;

11 - фотолитография для вскрытия окон под базовую диффузию;

12 - формирование базового слоя диффузией примеси р-типа.

Для проведения базовой диффузии процессы очистки поверхности, окисления и фотолитографии повторяются, после чего проводится двухстадийная диффузия бора: первая при температуре 950-1000 °С, вторая при температуре 1150-1200 °С.

13 -окисление;

14 - фотолитография для вскрытия окон под эмиттерную диффузию;

15 - формирование эмиттерного слоя диффузией примеси n-типа;

Эмиттерные области формируются после четвертой фотолитографии Эмиттерная диффузия проводится в одну стадию при температуре около 1050 °С. Одновременно с эмиттерами формируются области под контакты коллекторов и нижние обкладки МДП-конденсаторов. В качестве легирующей примеси используется фосфор.

16 – фотолитография для вскрытия окон для травления окисла под МДП-конденсаторы.

Данный этап необходим для создания тонкого окисла между верхней и нижней обкладками конденсатора. Он получается травлением пассивирующего слоя до нужной толщины.

17 – формирование тонкого окисла в местах создания МДП-конденсаторов.

18 - фотолитография для вскрытия контактных окон;

19 - напыление пленки алюминия.

Соединения элементов ИМС создаются металлизацией. На поверхность ИМС методом термического испарения в вакууме наносится слой алюминия толщиной около 1 мкм. После фотолитографии на поверхности ИМС остаются металлические соединения, соответствующие рисунку схемы. После фотолитографии металл обжигается в среде азота при температуре около 500°С.

20 - фотолитография для создания рисунка разводки и нанесение слоя защитного диэлектрика.

21 – фотолитография для вскрытия окон контактных площадок для последующего приваривания проводников.

4. Последовательность расчета параметров биполярного транзистора.

Исходные данные для расчета.

Максимальное напряжение на коллекторном переходе: Uкб = 1,5 В

Максимальный ток эмиттера: Іэ = 4,5 мА

Граничная частота fт = 500 МГц.

Дальнейший расчет проводится с помощью программы расчета параметров биполярных транзисторов, результаты расчета, представленные ниже, были получены с помощью данной программы.

Расчет выполняется в следующей последовательности.

1. По заданному максимально допустимому напряжению Uкб определяют пробивное напряжение Uкб0 , которое должно быть хотя бы на 20% больше Uкб и учитывает возможные колебания напряжения питания, т.е. Uкб0=1,2 Uкб, в нашем случае Uкб0=1,8 В. Пробивное напряжение Uпр коллекторного перехода выбираем с коэффициентом запаса 3, это учитывает возможность пробоя по поверхности и на закруглениях коллекторного перехода. В нашем случае Uпр = 5,4 В.

По графику зависимости Uпр (Nдк) (1) , где Nдк – концентрация доноров в коллекторе, находят Nдк . В программе расчета значение концентрации находится численными методами. В нашем случае Nдк = 5•1017 см-3. Данное значение слишком велико, т.к при таком значении возможно появление паразитного n-канала, поэтому уменьшим его до 1016 см-3.

По графику зависимости подвижности электронов от их концентрации (1) находят подвижность электронов. В нашем случае μn = 1200 см2/(В•с).

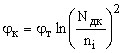

2. Определяют характеристическую длину распределения акцепторов Lа и доноров Lд:

| ( 4.1) |

где хjк – глубина коллекторного перехода. В нашем случае La = 0,374 мкм; Lд = 0,0748 мкм.

3. Для расчета ширины ОПЗ (области пространственного заряда) на коллекторном и эмиттерном переходах предварительно вычисляют контактную разность потенциалов на коллекторном переходе:

| ( 4.2 ) |

где ϕт – тепловой потенциал, равный 0,0258 В при Т=300 К.; ni – концентрация собственных носителей заряда в кремнии (ni ≈ 1010 см-3). В нашем случае ϕк = 0,6771 В.

Контактная разность потенциалов на эмиттерном переходе ϕэ рассчитывается аналогично ϕк. В нашем случае ϕэ = 0,1809 В.

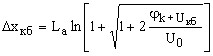

4. Рассчитывают ширину ОПЗ, распространяющуюся в сторону базы (Δхкб) и в сторону коллектора (Δхкк) при максимальном смещении коллекторного перехода Uкб :

| ( 4.3 ) |

| ( 4.4 ) |

где  , ε0, εн – соответственно диэлектрическая постоянная и относительная диэлектрическая проницаемость полупроводниковой подложки.

, ε0, εн – соответственно диэлектрическая постоянная и относительная диэлектрическая проницаемость полупроводниковой подложки.

В нашем случае Δхкб = 0,387 мкм, Δхкк = 0,6656 мкм.

5. Выбираем ширину технологической базы равной 1 мкм.

6. Определяем концентрацию акцепторов на эмиттерном переходе:

Na(xjэ) = Nдкexp(Wб0/La) | ( 4.5 ) |

В нашем случае Na(xjэ) = 1,338•1017 см-3.

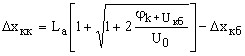

7. В результате высокой степени легирования эмиттера область объемного заряда на эмиттерном переходе в основном будет сосредоточена в базе. Приближенно можно считать, что Δхэб ≈ Δхэ, где

| ( 4.6 ) |

В нашем случае Δхэ = 0,08858 мкм.

8. Расчитываем ширину активной базы:

Wба = Wб0 - Δхэ - Δхкб | ( 4.7 ) |

В нашем случае Wба = 0,4944 мкм.

Дальнейший расчет транзистора включает вычисление площади эмиттерного перехода,

9. Расчет минимальной площади эмиттерного перехода осуществляется на основе критической плотности тока через эмиттерный переход.

| ( 4.8 ) |

где ![]() =const для Si (107 cм/с)

=const для Si (107 cм/с)

В нашем случае jкр = 2811 А/см2.

| ( 4.9 ) |

В нашем случае Sе = 160,1 мкм2.

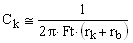

10. Определим емкость коллекторного перехода на основе граничной частоты транзистора.

Из заданной частоты ft, найдем емкость коллекторного перехода Ск

| ( 4.10 ) |

В нашем случае Ск = 0,5 пФ

11. Найдем площадь коллекторного перехода как сумму площадей его донной и боковой частей. Причем донная часть площади составляет приблизительно 80% от общей его площади.

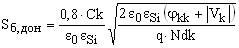

Рассчитаем площадь донной части коллекторного перехода:

| ( 4.11 ) |

где Vk=Vkp

В нашем случае Sб дон = 2734 мкм2.

Исходя из полученного значения площади найдем площадь боковой части

коллекторного перехода:

| ( 4.12 ) |

в нашем случае Sб.бок = 719 мкм2

5. Последовательность расчета параметров интегральных резисторов.

Параметры, которые определяют сопротивление интегрального резистора, можно разделить на две группы:

1) параметры полупроводникового слоя:

толщина W;

характер распределения примеси по глубине N(x);

зависимость подвижности носителей заряда от концентрации ![]() μ(N);

μ(N);

2)топологические параметры :

длина резистора l;

ширина резистора b.

Первая группа параметров оптимизируется для получения наилучших результатов интегральных транзисторов. Именно для этого расчет транзисторов производится в первую очередь. Таким образом, задача расчета резистора сводится к выбору полупроводникового слоя, в котором будет создаваться резистор, и формы контактов и вычисления длины и ширины.

Воспроизводимость номинальных значений сопротивления обычно равна 15-20% и зависит от ширины резистора. Так, при возрастании ширины от 7 до 25 мкм точность воспроизведения номинала возрастает с ±15 до ±18%.

5.1 Диффузионные резисторы на основе базовой области.

Резисторы данного типа приобрели наибольшее распространение, так как при их использовании достигается объединение высокого удельного сопротивления, что необходимо для уменьшения площади, которую занимает резистор, и сравнительно небольшого температурного коэффициента ТКR ( ±(0,5…3)•10-3 1/°С ).

5.2. Исходные данные для расчета топологических параметров полупроводниковых резисторов.

Для расчета длины и ширины резисторов необходимы следующие входные данные:

1) номинальные значения сопротивлений R, заданные в принципиальной схеме.

R1- R4 – 4700 Ом;

R5 – 3300 Ом.

2) допустимая погрешность Δ R.

Исходя из технологических возможностей оборудования выберем ΔR = 20%

3) рабочий диапазон температур (Tmin , Tmax).

Исходя из предположения, что разрабатываемая ИМС будет предназначена для эксплуатации в климатических условиях, характерных для широты Украины, выберем диапазон температур, определяемый климатическим исполнением УХЛ 3.0 (аппаратура, предназначенная для эксплуатации в умеренном и холодном климате, в закрытых помещениях без искусственно регулируемых климатических условий). Исходя из этого:

Tmin = -60 °С;

Tmax = +40 °С.

4) средняя мощность Р, которая рассеивается на резисторах.

Мощность, рассеиваемая на резисторах, будет расчитана на основе измерянных ранее токов через резисторы, используя закон Ома.

P = I2 R, | ( 5.1) |

где I – ток через резистор, А;

R – сопротивление резистора, Ом.

Измерянные значения токов несколько увеличим для учета возможных скачков входных токов схемы:

Табл. 6.1 Расчет мощностей резисторов

Значение тока | IR1-4, мА | 0,26 |

IR5, мА | 4,94 | |

Увеличенное значение тока | I ’R1-4, мА | 0,5 |

I ’R5, мА | 5 | |

Расчитанная мощность | РR1-4, мВт | 1,175 |

РR5, мВт | 82,5 |

5.3. Последовательность расчета топологических параметров параметров полупроводниковых резисторов.

Для расчета параметров интегральных резисторов используется написанная для этих целей программа, значения рассчитанных параметров, приведенные ниже, расчитаны с ее помощью.

1. Выбираем тип резистора, исходя из его номинального сопротивления. В расчитываемой схеме все резисторы целесообразно изготовить дифузионными, сформированными в базовом р-слое.

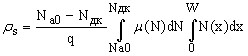

2. Расчитываем удельное поверхностное сопротивление:

| ( 5.2) |

где Na0 – концентрация акцепторов у поверхности базы, см-3 ;

N – концентрация акцепторов в базе, см-3 ;

Nдк – концентрация доноров в коллекторном слое, см-3 ;

q – единичный заряд, Кл;

μ - подвижность носителей заряда, см2/В•с;

W – глубина коллекторного p-n перехода, мкм;

Для расчета принимаем Na0 = 8*1018 см-3 ; Nдк = 1016 см-3 ; значения интегралов расчитываются численными методами на основе существующих зависимостей подвижности носителей от их концентрации. В результате ρS = 222,81 Ом/. Типичное значение поверхностного сопротивления базовой области - 200 Ом/, расчитанное значение показывает приемлемость использования выбранных концентраций.

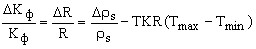

3. Рассчитываем коэффициент формы резисторов и его относительную погрешность:

| ( 5.3) |

| ( 5.4) |

где ΔρS/ρS – относительная погрешность воспроизведения удельного поверхностного сопротивления легированного слоя, которая вызвана особенностями технологического процесса, для расчета примем ее равной 0,05; ТКR – температурный коэффициент сопротивления базового слоя, он равен 0,003 1/°С.

Результаты расчета следующие:

R1 - R4 : | КФ = 21,094; ΔКФ/ КФ = 0,00474 |

R5 : | КФ = 15,719; ΔКФ/ КФ = 0,00636 |

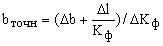

4. Рассчитаем минимальную ширину резистора bточн, которая обеспечит заданную погрешность геометрических размеров:

| ( 5.5) |

где Δb – погрешность ширины резистора;

Δl – погрешность длины резистора

В нашем случае

R1 - R4 : | bточн = 1,0455 мкм |

R5 : | bточн = 1,0617 мкм |

5. Определяем минимальную ширину резистора bP , которая обеспечит заданную мощность Р:

| ( 5.6) |

где Р0 – максимально допустимая мощность рассеяния для всех ИМС, для полупроводниковых ИМС Р0 = 4,5 Вт/мм2.

В нашем случае

R1 - R4 : | bр = 3,5183 мкм |

R5 : | bр = 34,1512 мкм |

6. Расчетное значение ширины резистора определяется максимальным из расчитанных значений:

bрасч = max{ bP , bточн }

R1 - R4 : | bрасч = 3,5183 мкм |

R5 : | bрасч = 34, 1512 мкм |

Расчеты b для R1 - R4 дают значение ширины резистора меньше технологически возможной (5 мкм), поэтому для последующих расчетов принимаем bрасч = 5 мкм

7. С учетом растравливания окон в маскирующем окисле и боковой диффузии ширина резистора на фотошаблоне должна быть несколько меньше расчетной:

bпром = bрасч – 2(Δтрав - Δу) | ( 5.7) |

Δтрав – погрешность растравливания маскирующего окисла,

Δу – погрешность боковой диффузии

для расчета примем Δтрав = 0,3 ; Δу = 0,6 тогда

R1 - R4 : | bпром = 5,6 мкм |

R5 : | bпром = 34,7512 мкм |

8. Выберем расстояние координатной сетки h для черчения равным 1 мм и масштаб чертежа 500:1, тогда расстояние координатной сетки на шаблоне

![]() мкм.

мкм.

9. Определяем топологическую ширину резистора bтоп . За bтоп принимают значение большее или равное bпром значение, кратное расстоянию координатной сетки фотошаблона.

В нашем случае

R1 - R4 : | bтоп = 6 мкм |

R5 : | bтоп = 34 мкм |

10. Выбираем тип контактных площадок резистора. Исходя из расчитанной топологической ширины выбираем для R1 - R4 площадку, изображенную на рис.1а, для R5 – на рис. 1б.

а | б | |

Рис. 1 Контактные площадки |

11. Находим реальную ширину резистора на кристалле, учитывая погрешности, вызванные растравливанием окисла и боковой диффузией:

b = bтоп + 2(Δтрав + Δу) | ( 5.8) |

В нашем случае:

R1 - R4 : | b = 7,8 мкм |

R5 : | b = 35,8 мкм |

12. Определяем расчетную длину резистора:

lрасч = b(R/ρS – n1k1 – n2k2 – 0,55Nизг | ( 5.9) |

где Nизг – количество изгибов резистора на 90°; k1, k2 – поправочные коэффициенты, которые учитывают сопротивление околоконтактных областей резистора при разных конструкциях этих областей; n1, n2 – количество околоконтактных областей каждого типа.

В нашем случае

R1 - R4 : | lрасч = 198,579 мкм |

R5 : | lрасч = 284,4 |

13. Расчитаем длину резистора на фотошаблоне, учитывая растравливание окисла и боковую диффузию:

lпром = lрасч + 2(Δтрав + Δу) | ( 5.10) |

в нашем случае

R1 - R4 : | lпром = 200,84 мкм |

R5 : | lпром = 286,2 мкм |

14. За топологическую длину резистора lтоп берем ближайшее к lтоп значение, кратное расстоянию координатной сетки на фотошаблоне.

В нашем случае

R1 - R4 : | lтоп = 200 мкм |

R5 : | lтоп = 286 мкм |

15. Расчитываем реальную длину резистора на кристалле:

l = lтоп - 2(Δтрав + Δу) | ( 5.11) |

R1 - R4 : | l = 198,2 мкм |

R5 : | l = 284,2 мкм |

16. Определяем сопротивление рассчитанного резистора

Rрасч = ρS ( 1/b + n1k1 + n2k2 + 0,55Nизг) | ( 5.12) |

В нашем случае

R1 - R4 : | Rрасч = 4732, 991 Ом |

R5 : | Rрасч = 3301, 55 Ом |

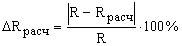

Погрешность расчета:

| ( 5.13) |

В нашем случае

R1 - R4 : | ΔRрасч = 0,007 |

R5 : | ΔRрасч = 0,00046 |

Результаты расчета вполне удовлетворяют заданной погрешности.

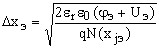

6. Последовательность расчета МДП – конденсатора.

МДП-конденсаторы (металл-диэлектрик-полупроводник) используют в качестве диэлектрика тонкий слой (0,05…0,12 мкм) SiO2 или Si3N4 . Нижней обкладкой служит высоколегированный эмиттерный слой, верхней – пленка алюминия толщиной от 5000 ![]() до 1 мкм. Типичный МДП-конденсатор представляет собой обыкновенный плоский конденсатор, и его емкость определяется по формуле, пФ:

до 1 мкм. Типичный МДП-конденсатор представляет собой обыкновенный плоский конденсатор, и его емкость определяется по формуле, пФ:

| ( 6.1 ) |

где εд/э – диэлектрическая постоянная диэлектрика; ε0 – диэлектрическая постоянная вакуума, ε0=8,85•10-6 пФ/мкм; S – площадь верхней обкладки, мкм2; d – толщина диэлектрика, мкм.

В противоположность диффузионным конденсаторам МДП-конденсаторы могут работать при любой полярности приложенного напряжения. Кроме того, их емкость не зависит от приложенного напряжения и частоты переменного тока.

Исходные данные для расчета.

необходимое значение емкости: С = 20 пФ;

допуск на емкость: ΔС = 20%;

рабочее напряжение: U = 4 В;

интервал рабочих температур (УХЛ 3.0): Тmin = -60 °C, Тmax = +40°С;

рабочая частота: 500 МГц.

1. Задаемся напряжением пробоя конденсатора исходя из заданного рабочего напряжения:

Uпр = (2…3)U | ( 6.2) |

В нашем случае Uпр = 12 В.

2. Определяем толщину диэлектрика, мкм:

d = Uпр / Епр | ( 6.3) |

где Епр – электрическая прочность диєлектрика, для SiO2 Епр = 103 В/мкм.

В нашем случае d = 0,012 мкм

3. Емкость МДП – конденсатора определяется по формуле, ( 6.1), пФ, исходя из которой площадь верхней обкладки, мкм2:

| ( 6.4 ) |

εSiO2 ≅ 4, в нашем случае S = 6822,76 мм2.

Ширина конденсатора, мкм:

| ( 6.5 ) |

В нашем случае ![]() =82,6 мкм

=82,6 мкм

4. Выбираем расстояние координатной сетки для черчения h равным 1 мм, масштаб M выбираем равным 500:1.

Расстояние координатной сетки:

Hf = h/M | ( 6.6 ) |

В нашем случае Hf = 2 мкм.

5. Приводим ширину конденсатора к расстоянию координатной сетки:

атоп = ( | ( 6.7 ) |

здесь (х) – целая часть х.

В нашем случае атоп равно 41 расстоянию координатной сетки.

6. Рассчитываем емкость Срасч рассчитанного конденсатора по формуле ( 6.1):

Срасч = 20,1271 пФ.

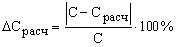

7. Рассчитываем отклонение Срасч от С:

| ( 6.8 ) |

В нашем случае ΔСрасч = 0,636%, что вполне удовлетворяет заданной в начале расчета погрешности.

7. Особенности топологии разрабатываемой ИМС.

Для построения чертежей кристалла и фотошаблонов используется программа АutоСАD 2000 ( разработчик – компания Autodesk ).

При построении чертежей фотошаблонов учтены допуски на минимальные расстояния между отдельными элементами интегральной микросхемы

Все резисторы данной схемы реализуются в базовом слое. Следовательно на n карман в котором они находятся подается максимальное напряжение действующее в этой схеме т.е. напряжение питания.

Конденсаторы данной ИМС реализуются по МДП-технологии, что предполагает дополнительный этап фотолитографии для создания слоя тонкого диэлектрика МДП-структуры.

На этапах изготовления ИМС используется негативный фоторезист, кроме этапа разделительной р диффузии когда используется позитивный фоторезист.

Топология кристалла и фотошаблонов представлена на чертежах.

Выводы.

В данной работе была разработана топология и рассчитаны параметры интегральной логической схемы резисторно-емкостной транзисторной логики (РЕТЛ). Приведенные расчеты подтверждают полное соответствие разработанной ИМС требованиям технического задания. Топология микросхемы разработана с учетом технологических возможностей оборудования. Линейные размеры элементов и расстояния между ними больше минимально допустимых, что обеспечит меньшую погрешность при производстве, а следовательно, и больший выход годных изделий при групповом производстве.

Электрические параметры схемы учитывают работу схемы в реальных условиях, а именно скачки питающего напряжения и напряжения на логических входах.

Расчеты параметров элементов схемы предусматривают ее эксплуатацию в климатических условиях, характерных для широты Украины.

Разработанная ИМС полностью пригодна для эксплуатации в современной электронной аппаратуре.

Литература.

1. Калниболотский Ю.М. и др. Расчет и конструирование микросхем.- Киев, "Высшая школа",1983.

2. Конструирование и технология микросхем. Под ред. Коледова Л.А. – М.:"Высшая школа", 1984

3. Методичні вказівки до виконання розрахункових робіт на ЕОМ з курсу "Мікроелектроника та функціональна електроніка", ч.1,2,- Київ, КПІ, 1993.