Технологическое оборудование для перерабатывающих отраслей АПК

Министерство сельского хозяйства и продовольствия Российской Федерации

ФГОУ ВПО

Пензенская Государственная Сельскохозяйственная Академия

Кафедра переработки, хранения и стандартизации продукции животноводства.

Контрольная работа

по технологическому оборудованию

Выполнила:

студентка VI курса

заочного отделения

технологического факультета

специальности 311200

Проверил:

г. Пенза, 2005 г.

Вопросы к контрольной работе:

1. № 6

Устройство, принцип работы и регулировки шприца – дозировщика Е8-ФНА-

0,1.

2. № 8

Устройство, принцип работы и регулировки пищеварочного электрического котла КПЭ – 100.

3. № 14

Устройство, принцип работы и регулировки гомогенизатора А1-ОГМ-2,5.

4. № 17

Устройство, принцип работы и регулировки однокорпусной вакуум-выпарной установки циркуляционного типа.

5. № 30

Устройство, принцип работы и основные регулировки сепаратора–молокоочистителя полузакрытого типа.

1. №6

Анализ технологического процесса шпринцевания показывает, что простейший шприц выполняет роль насоса, а более совершенная его конструкция – дозирующего устройства.

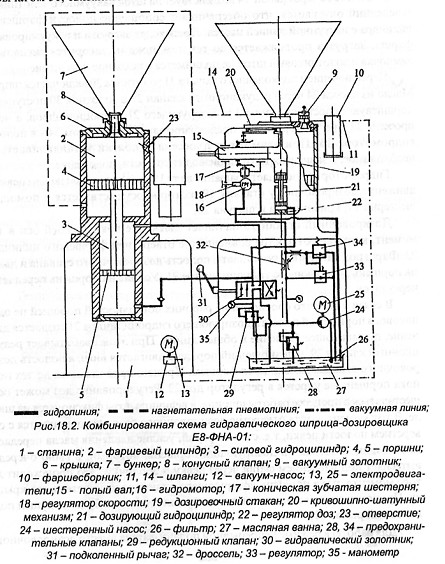

Гидравлический шприц-дозировщик Е8–ФНА–0,1 для производства копченых и полукопченых колбас в искусственных и естественных оболочках, а также штучных сосисок и сарделек состоит из станины, фаршевого цилиндра, поршней, дозирующего устройства и гидроцилиндра, регулятора доз, электродвигателя, цевки, бункера, гидропривода и шкафа управления. Гидропривод включает в себя шестеренный насос и соединительные шланги.

Шприц может работать в режиме дозирования формуемых изделий и в режиме непрерывной подачи фарша в оболочку.

В режиме дозирования шприц работает следующим образом.

Колбасный фарш загружается в бункер 7, включаются электродвигатели шестеренного и вакуумного насосов. Подколенным рычагом 31, связанным с золотником 30, включается шестеренный насос 24 и масло через репродуктивный клапан 29 и золотник 30 под давлением поступает в штоковую полость силового гидроцилиндра 3. Поршень 4 фаршевого цилиндра 2 перемещается вниз, и в поршневой полости цилиндра образуется вакуум. Конусный клапан 8 опускается, и фарш через кольцевую щель поступает в цилиндр 2.

В штоковой полости цилиндра образуется избыточное давление воздуха, которое через шланг 14 воздействует на шток вакуумного золотника 9. Последний опускается, что обеспечивает сообщение полости фаршевого цилиндра с вакуумной линией насоса. Происходят загрузка и вакуумирование фарша. Загрузка продолжается до тех пор, пока не загорится сигнальная лампочка и золотниковый шток не поднимется в исходное положение.

Переключением подколенного рычага 31 золотника 30 включается шприц. Масло из насоса 24 через редукционный клапан 29 и золотник 30 поступает в поршневую полость силового 3 и дозирующего 241 гидроцилиндра, а через дроссель 32 с регулятором 33 и предохранительным клапаном 34- в полость гидромотора 16. При этом шток дросселя рукоятки устанавливается в необходимое положение.

Гидромотор 16 сообщает вращение валу 15 с закрепленной на нем цевкой, движение дозировочному стакану 19, которое осуществляется с помощью шестерни 17, кривошипов и шатуна 20.

Дозировочный стакан 19 начинает движение вокруг своей оси в тот момент, когда его отверстие совмещено с отверстием фаршевого цилиндра 23. Фарш под давлением поступает в полость дозировочного стакана на поршень, дозирующего гидроцилиндра 21. Усилие на поршень передается через шток.

В связи с тем, что соотношение рабочих поверхностей поршней не одинаково, в поршневой полости дозирующего гидроцилиндра 21создается давление, повышающее давление в общей линии. При этом срабатывает редукционный клапан 29, и дозирующий поршень двигается вниз, а полость дозировочного стакана заполняется фаршем. Процесс продолжается до тех пор, пока поршень не упрется в регулятор доз 22. Регулирование доз может осуществляется в процессе работы шприца, а величина дозы фиксируется на шкале. В тот момент, когда отверстие дозировочного стакана совмещается с отверстием полости цевки, усилие давления масла передается с помощью штока на дозирующий поршень, который, в свою очередь, вытесняет под давлением фарш через цевку в оболочку. Это происходит до того момента, пока поршень дозирующего цилиндра не упрется в его крышку.

Процесс шприцевания заканчивается после того, как будет отпущен подколенный рычаг 31.

Для работы в режиме непрерывной подачи фарша вместо дозировочного стакана с поршнями устанавливается гильза. Загрузка фаршевого цилиндра и вакуумирование фарша осуществляются также как и в режиме дозирования. При включении коленного рычага 31 фаршевый поршень 4 под действием силового поршня 5 поднимается вверх, и фарш через отверстие 23, гильзу, полый вал 15 и цевку выдавливается в колбасную оболочку.

2. № 8

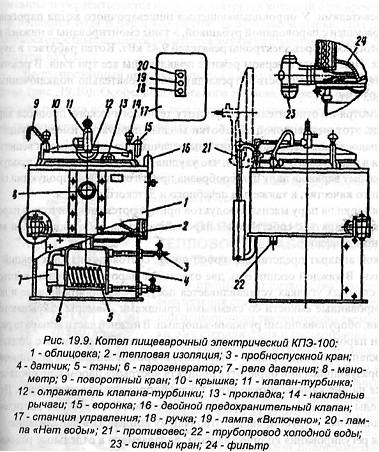

Котел пищеварочный электрический КПЭ-100 представляет собой варочный сосуд с двумя стенками. Котел имеет облицовку, выполненную из листов эмалированной стали. Пространство между внешней стенкой и облицовкой заполнено тепловой изоляцией. В нижней части смонтирован парогенератор, выполненный в виде прямоугольной стальной коробки с вмонтированными в ней 6 тенами. Пространство между двумя стенками котла представляют собой герметичную пароводяную рубашку.

Уровень воды в парогенераторе контролируется с помощью пробноспускного крана. На трубопроводах, соединенных с паровой рубашкой, установлены двойной предохранительный клапан, электронный манометр и наполнительная воронка. На крышке котла установлен клапан - турбинка. Для слива содержимого из варочного сосуда предусмотрен сливной кран. Котел снабжен герметически закрывающейся двустенной крышкой. Она уравновешивается противовесом, позволяющим фиксировать ее в любом положении.

Элементы автоматического управления тепловым режимом котла и защиты тэнов от сухого хода (работы без воды или ее пониженным уровнем) смонтированы на щите управления в специальном ящике (станции управления), который устанавливается рядом с котлом. На передней панели станции управления размещены кнопки «Пуск» и «Стоп» и две сигнальные лампы. Автоматическая защита от сухого хода не позволяет включать котел в случае, если тэны не полностью покрыты водой, а также отключает его при понижении уровня воды в рубашке ниже допустимого (в обоих случаях зажигается красная сигнальная лампа).

Котел работает в двух режимах. Первый обеспечивает автоматическое отключение пяти тэнов от сети при достижении давления верхнего заданного предела и включение их после снижения давления до нижнего предела; второй – автоматическое отключение всех тэнов от сети после установления в пароводяной рубашке заданного давления. Время закипания содержимого варочного котла не более 1 часа. Мощность электронагревателей 15 кВт. Масса котла 210 кг.

3. № 14

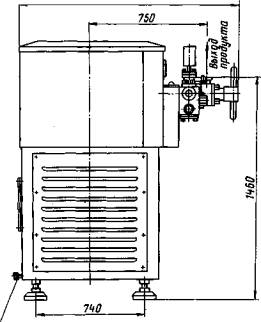

Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Привод их осуществляется от электродвигателей с помощью клиноременной передачи.

Гомогенизация осуществляется путем прохода продукта под высоким давлением с большой скоростью через гомогенизирующую головку, представляющую собой две ступени – щели между притертыми клапаном и седлом, соединенные между собой каналом. Давление в гомогенизаторе регулируется вращением винтов, изменяющих размер щели между клапаном и седлом. При этом на первой ступени устанавливают ѕ необходимого для конкретного продукта давления гомогенизации, на второй – рабочее давление.

Гомогенизаторы состоят из следующих основных узлов: кривошипно-шатунного механизма с системой смазки и охлаждения, плунжерного блока с гомогенизирующей и манометрической головками и предохранительным клапаном, станины с приводом. Привод гомогенизатора осуществляется от электродвигателя с помощью клиноременной передачи.

Габаритный чертеж гомогенизатора марки А1-ОГМ: 1 - станина; 2 - предохранительный клапан; 3 - манометрическая головка; 4 - плунжерный блок; 5 - манометр системы смазки; В - амперметр; 7 - гомогенизирующая головка

Габаритный чертеж гомогенизатора марки А1-ОГМ: 1 - станина; 2 - предохранительный клапан; 3 - манометрическая головка; 4 - плунжерный блок; 5 - манометр системы смазки; В - амперметр; 7 - гомогенизирующая головка

Кривошипно-шатунный механизм гомогенизатора предназначен для преобразования вращательного движения, передаваемого клиноременной передачей от электродвигателя, в возвратно-поступательное движение плунжеров, которые посредством манжетных уплотнений входят в рабочие камеры плунжерного блока и, совершая всасывающие и нагнетательные ходы, создают в нем необходимое давление гомогенизирующей жидкости.

Кривошипно-шатунный механизм состоит из корпуса; коленчатого вала, установленного на двух конических роликоподшипниках; крышек подшипников; шатунов с крышками и вкладышами; ползунов, шарнирно-соединенных с шатунами при помощи пальцев; стаканов; уплотнений; крышки корпуса и ведомого шкива, консольно закрепленного на конце коленчатого вала. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы маспоуказатель и сливная пробка.

Гомогенизаторы марки А1-ОГМ-2,5 имеют принудительную систему смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с разбрызгиванием масла внутри корпуса, что увеличивает теплоотдачу. Охлаждение масла у этих гомогенизаторов производится водопроводной водой посредством змеевика, охлаждающего устройства, уложенного на дне корпуса, а плунжеры охлаждаются водопроводной водой, попадающей на них через отверстия в трубе. В системе охлаждения установлено реле протока, предназначенное для контроля за протеканием воды.В состав принудительной системы смазки входят сетчатый фильтр, маслонасос с индивидуальным приводом, распределительная коробка, предохранительный клапан и манометр для контроля давления в масляной системе.

К корпусу кривошипно-шатунного механизма при помощи двух шпилек крепится плунжерный блок, который предназначен для всасывания продукта из подающей магистрали и нагнетания его под высоким давлением в гомогенизирующую головку. Плунжерный блок включает в себя блок, плунжеры, манжетные уплотнения, нижние, верхние и передние крышки, гайки, всасывающие и нагнетательные клапаны, седла клапанов, прокладки, втулки, пружины, фланец, штуцер и фильтр, который устанавливается во всасывающем канапе блока, К торцовой плоскости плунжерного блока крепится гомогенизирующая головка, предназначенная для выполнения двухступенчатой гомогенизации продукта за счет прохода его под высоким давлением через щель между клапаном и седлом клапана в каждой ступени.Гомогенизирующая головка представляет собой две одноступенчатые головки аналогичной конструкции, соединенные вместе и связанные каналом, позволяющим продукту переходить последовательно от первой ступени ко второй. Каждая из ступеней двухступенчатой гомогенизирующей головки состоит из корпуса, клапана, седла клапана и нажимного устройства, включающего стакан, шток, пружину и нажимной винт с рукояткой.

Регулировка давления гомогенизации производится вращением винтов. При установлении режима гомогенизации продукта на первой ступени устанавливают 3/4 необходимого давления гомогенизации, а затем на второй ступени вращением нажимного винта повышают давление до рабочего.На верхней плоскости плунжерного блока крепится манометрическая головка, которая предназначена для осуществления контроля давления гомогенизации, т.е. давления на нагнетательном коллекторе плунжерного блока. Манометрическая головка имеет дросселирующее устройство, дающее возможность эффективно уменьшить амплитуду колебания стрелки манометра. Манометрическая головка состоит из корпуса, иглы, уплотнения, гайки, поджимающей уплотнение, шайбы и манометра с мембранным разделителем. К торцовой плоскости плунжерного блока со стороны, противоположной креплению гомогенизирующей головки, крепится предохранительный клапан, который предотвращает повышение давления гомогенизации выше номинального.

Предохранительный клапан состоит из винта, контргайки, пяты, пружины, клапана и седла клапана. На максимальное давление гомогенизации предохранительный клапан настраивается вращением нажимного винта, который передает усилие нажатия на клапан посредством пружины.Станина представляет собой сварную конструкцию из швеллеров, обшитых листовой сталью. На верхней плоскости станины устанавливается кривошипно-шатунный механизм. Внутри станины на двух кронштейнах шарнирно крепится плита, на которой устанавливается электродвигатель. С другой стороны плита поддерживается винтами, регулирующими натяжение клиновых ремней.

Станина гомогенизаторов марки А1-ОГМ-2,5 устанавливается на четырех регулируемых по .высоте опорах. Боковые окна станины закрываются съемными крышками* Верхняя часть станины закрыта кожухом, предназначенным для ограждения механизмов от повреждений и придания гомогенизатору необходимой эстетической формы.

Молоко или молочный продукт подается при помощи насоса во всасывающий канал плунжерного блока. Из рабочей полости блока продукт под давлением подается через нагнетательный канал в гомогенизирующую головку и с большой скоростью проходит через кольцевой зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седла. При этом происходит диспергирование жировой фазы продукта.

В дальнейшем продукт из гомогенизирующей головки направляется по трубопроводу на дальнейшую обработку или хранение.

4. № 17

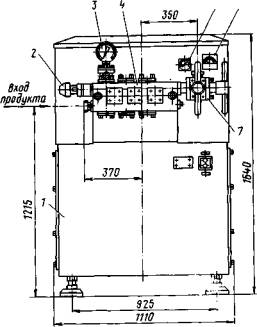

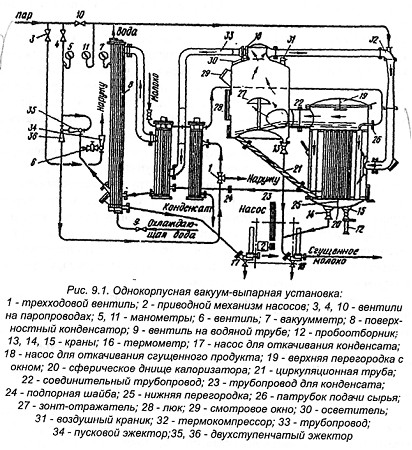

Основными элементами вакуумно-выпарной установки являются калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы.

Калоризатор представляет собой теплообменный аппаратцилиндрической формы с двумя трубными решетками, в которые вальцованы кипятильные трубки и две циркуляционные трубы. Межтрубное пространство калоризатора является паровой рубашкой. В которую через вентиль и термокомпрессор подается греющий пар.

Получаемый в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватель, затем в конденсатор.

Калоризатор состоит из корпуса, верхней и нижней крышки.

В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубках сверху вниз. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта.

Пароотделитель служит для отделения вторичного пара от частичек продукта. Представляет собой цилиндр с установленным на стойке зонтом-отражателем. Трубопровод соединяет верхнюю часть калоризатора с пароотделителем, он подсоединен к пароотделителю под углом, в результате чего поступающий сюда жидкость и пар приобретают вращательное движение.

Жидкость под действием центробежной силы отбрасывается к стенке пароотделителя и по ней стекает вниз в кольцевое пространство в периферии дна. Отсюда готовый продукт откачивается насосом через кран или по трубе вновь подается в калоризатор на сгущение.

Подогреватель по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, в межтрубное пространство подается вторичный пар или смесь его с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры. То устанавливает несколько последовательно соединенных аппаратов.

Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, м также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, для подвода и отвода охлажденной воды.

Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар, который работает только в начале для ускорения создания вакуума.

Выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить её герметичность.

Подачей пара на эжекторы в системе создают вакуум. При разряжении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3их высоты в паровую рубашку подается пар.

В установившемся режиме молоко последовательно поступает в первый и торой подогреватель. В первом продукт нагревается вторичным паром до 60-66ºС, во втором – острым паром до 70-75ºС. По мере образования конденсата, его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.

5. № 30.

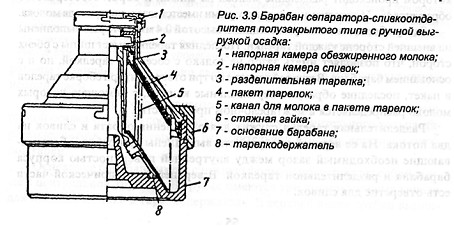

К оборудованию для разделения гетерогенных систем относятся сепараторы. Физическая сущность процесса сепарирования молока, как и любой гетерогенной системы, заключается в осаждении дисперсной фазы в поле действия гравитационных и центробежных сил.

Молочные сепараторы по назначению делятся на сливкоотделители, нормализаторы, сепараторы для получения высокожирных сливок, молокоочистители универсальные со сменными барабанами. По способу подачи молока и отвода продуктов сепарирования различаются открытые, полузакрытые и закрытые.

В полузакрытых подача молока осуществляется открытым способом, а отвод продуктов – закрытым, под напором, создаваемым барабаном сепаратора. Производительность 0,5-1,0 кг/с.

В зависимости от типа привода сепараторы могут быть с ручным приводом через повышающий обороты редуктор и с электроприводом.

Одним из основных технологических параметров, характеризующих работу сепаратора, является температура сепарируемого или очищаемого продукта.Сепараторы для холодной очистки молока служат для работы с продуктом температурой 4-10 ºС.

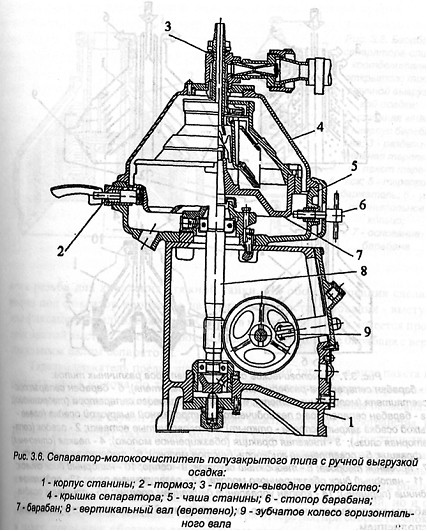

Основными узлами сепаратора любого типа являются: станина, состоящая из корпуса и чаши, барабан, приемно-выводное устройство и приводной механизм, включающий в себя вертикальный вал (веретено) и горизонтальный вал с зубчатым колесом.

В корпусе станины размещается приводной механизм, на вертикальном валу которого устанавливается барабан. Чаша станины закрыта крышкой, служащей для размещения приемно-выводного устройства.

Сепаратор полузакрытого типа имеет более сложную конструкцию приемно-выводного устройства. Устройство состоит из одного (для молокоочистителей) или двух (для сливкоотделителей) напорных дисков. Напорный диск выполнен в виде двух плоских кружков, между которыми расположено несколько спиральных каналов для жидкости. С помощью концентрично расположенных патрубков каналы дисков соединены с отводными трубками, на концах которых находятся регулировочные вентили-дроссели.

По оси приемно-выводного устройства установлена центральная трубка, по которой молоко поступает в барабан. Трубка может быть соединена непосредственно с трубопроводом подачи молока или с поплавковой камерой, регулирующей подачу молока в сепаратор.

При работе сепаратора поступающее в барабан молоко вытесняет продукты сепарирования в напорные камеры. Вращаясь вместе с этими камерами, сливки, обрат или очищенное цельное молоко, захватываются спиральными каналами неподвижных дисков. С помощью этого давления сливки и обрат перемещаются по трубопроводам в теплообменные аппараты или емкости для хранения.

В герметичном сепараторе молоко на сепарирование подается в барабан снизу, через полувертикальный вал, который нижним концом выходит под станину. На конце вала закреплены диски насосного устройства, которое вращаясь вместе с валом, играет роль насосного колеса и нагнетает молоко в барабан. Молоко попадает под тарелкодержатель, а затем по вертикальным каналам, образованным отверстиями в тарелках, распределяется по их пакету. Сливки в таком барабане собираются в центральной трубке тарелкодержателя и выводятся из барабана за счет давления, создаваемого на входе сепаратора насосным устройством.

В сепараторах молокоочистителях полузакрытого типа для отвода очищенного молока служит одна напорная камера вместо двух у сепаратора сливкоотделителя.

Приводной механизм сепаратора служит для передачи вращения от электропривода к барабану.

СПИСОК ЛИТЕРАТУРЫ:

- Бредихин С.А.и др. Технологическое оборудование мясокомбинатов – М.:Колос, 1997. – 392 с.

- Корнюшко Л.М.Оборудование для производства колбасных изделий: Справочник.-М.: Колос,1993.-304 с.

- Машины и аппараты для переработки молока и мяса/ Под общей редакцией А.А.Курочкина. – Пенза.: Пензенский технологический институт, 1999. – 454 с.

- Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК: каталог-дополнение.Ч.1 – М.: Информагротех, 1995. – 97 с.